API 油管螺纹数控车床加工方法及加工缺陷简析

2021-03-23李卓昱

刘 琪 王 泽 李卓昱

(长庆油田分公司机械制造总厂,西安 710201)

1 API 油管螺纹的数控车床加工

1.1 API 油管螺纹特点

API 油管螺纹相对普通螺纹具有自密封、拆性好、连接强度高等特点[1]。在1:16 的圆锥体上分布着它的牙型,技术要求高加工难度较大。以生产常用2 7/8″TBG 油管螺纹为例:牙型角60°,螺距2.54mm,原始三角形高度2.2mm,牙型高度1.412mm。常加工产品材料硬度HB260 ~320,硬度较高,加工难度大。通过压力试验验证API 油管螺纹可靠性,试验过程中需要使用规定的螺纹密封脂,紧固后在规定时间内最小静水压试验压力下无渗漏现象。常用试验压力为25 ~70MPa,在30min 内无渗漏。

1.2 API 油管螺纹加工尺寸分析、计算

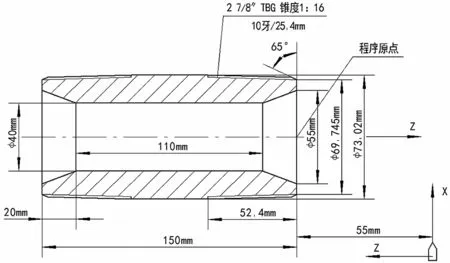

以加工油管短接(图1)为例,使用沈阳机床厂CW6163数控车床和FANUC 数控操作系统。

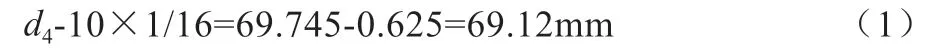

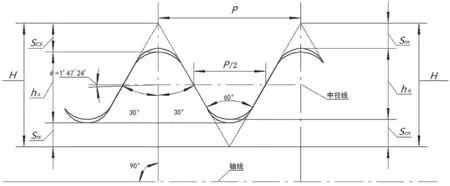

由图1 可知,此零件两头均是2 7/8″TBG 油管螺纹,它的加工工艺可以定为先加工外圆、内孔到图示尺寸,车1:16 外锥留适量余量,最后使用专用梳刀在数控车床上加工API 油管螺纹。由于数控加工采用的是螺纹末端尺寸编程,需查油管圆螺纹牙型尺寸(如表1 和表2 所示),获得相关的参数进行程序编辑。其中,hn(hs)为牙型高度;Srn(Srs)为牙型截底高;Scn(Scs)为牙型截顶高;P 为螺距;D 为油管螺纹中径;Q 为油管孔直径;L4为油管螺纹加工长度;d2为油管端面螺纹大径;d3为油管端面螺纹小径;D4为接箍端面螺纹大径;D5为接箍端面螺纹小径。查表1 和表2 可得:螺纹大端大径D4=73.02mm,螺纹长度L=52.40mm,螺纹小端大径d4=D4-L/16=69.7450mm,牙型高h=1.4122mm,螺纹底径d=D4-2h=73.02-2×1.4122=70.1956mm。

图1 油管短接示意图

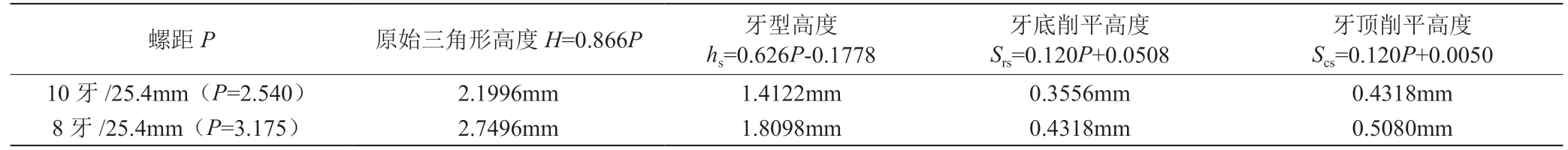

表1 油管圆螺纹牙型高度尺寸

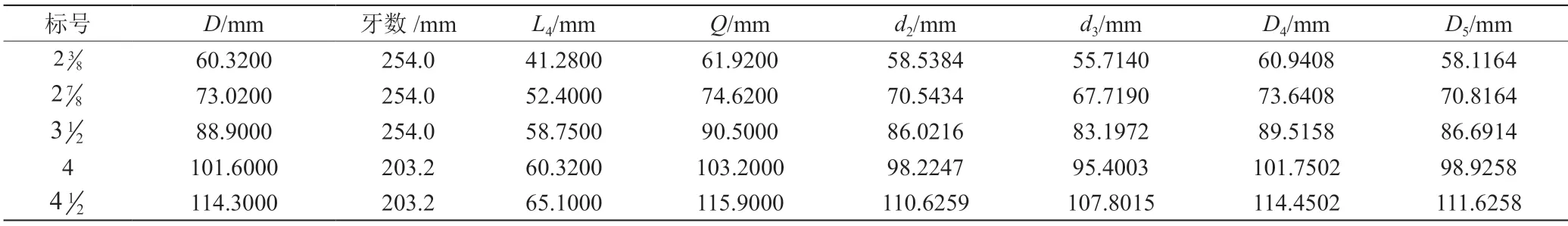

表2 平式油管螺纹尺寸表

螺纹加工的起刀点一般设在螺纹端面外3 ~5mm 处。由于采用三齿梳刀片加工,因此用三齿螺距长度+3mm 设为起刀点,取整数为10mm。起刀点处的尺寸为:

用R 表示螺纹加工径向起始端尺寸与螺纹径向终端尺寸的一半,即:

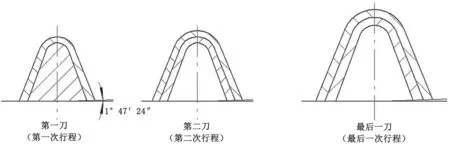

车削分刀时,进刀量第一刀可以大一些,以后逐步减小[2]。第一刀进刀量为0.8 ~1.5mm,最后一刀进刀量不应小于0.1mm。每层背车刀量根据加工情况可适当调整,据经验数据得出第一刀为ΔD,第二刀为,第n 刀为,吃刀量依次递减(此法仅供参考)。图2 为用3 齿梳刀车削2 7/8″TBG 油管螺纹的切削分层图。

油(套)管圆螺纹牙型及手紧上紧基本尺寸如图3 所示。其中,牙型倾斜角为ψ=1°47′24″=1.79°,圆锥度为2tanψ=0.0625。

图2 用3 齿梳刀车削2 7/8″TBG 油管螺纹的切削分层图

图3 油(套)管圆螺纹牙型

1.3 编制数控加工程序

在2 7/8″TBG 油管螺纹加工过程中,只有每刀加工尺寸发生变化,其余参数均未发生改变,所以可以编成一个车螺纹的子程序。循环过程如图4 所示。

螺纹加工过程中,每次切削的余量逐渐减少。为了保障API 油管螺纹加工表面粗糙度,最后一刀为精车,余量最小[3]。

2 7/8″TBG 油管螺纹车削数控程序如下:

M44

M03S420

T0101

G00X69.12Z10

G01X73.02Z-52.4F0.35

G00Z3.0

图4 循环过程

G00X63.0

G01X72.0Z-8.5F0.2

G00Z200.0

G00X200.0

M03S400

T0303

G00X100.0Z10.0

G92X72.3Z-52.40R-1.95F2.54

X71.745

X71.345

X71.045

X70.8

X70.55

X70.35

X70.196

G00X200.Z200.0

M05

M30

2 API 油管螺纹常见缺陷及解决方法

在API 油管螺纹加工过程中,数控系统错误、刀具磨损和机床磨损等因素会造成工件与刀具间的相对运动,影响螺纹的加工质量,影响生产进度,需要得到及时解决。

2.1 扎刀

2.1.1 刀具安装不合适

当刀具安装过高加工到一定深度时,刀具后刀面会与加工面接触,使摩擦力增大,严重时会造成零件变形出现扎刀情况;当刀具安装过低时,会出现排屑不畅,刀具受力方向是零件的中心,如果横进丝杠与螺母的间隙过大,会导致加工深度不断变深,零件被抬起出现扎刀。出现以上两种情况时需要及时调整刀具的高度,保障刀尖与零件的轴线高度相同。在粗加工和半精加工时,刀尖高度比零件中心高出1%的零件直径较为适宜。

2.1.2 零件未装夹牢固

零件未装夹牢固会导致切削力超出自身刚性承受能力,挠度过大,导致零件被抬高,造成加工深度突然增大出现扎刀现象,这时应该增加工件刚性,将零件装夹牢固,必要时可以使用顶尖、尾座等辅具。

2.1.3 刀具磨损严重

刀具磨损严重会增大刀具与零件的摩擦力,降低切削性能,进而导致零件变形出现扎刀,此时应及时更换刀片。

2.1.4 切削用量不合理

刀具切削量和切削速度过大,会出现扎刀现象,因此需要根据零件刚性和API油管螺纹螺距选择适当的加工量。

2.2 乱扣

2.2.1 数控车床主轴编码器同步传动皮带磨损

当数控车床主轴编码器同步传动皮带磨损时,数控系统不能检测到真实的转速。由于主轴转速恒定不变,X 轴或Y 轴的移动速度是按照加工螺距大小和主轴转速来调整的,在加工时会出现X轴或Y轴的移动速度与主轴不同步[4]。刀具移动的距离不是一个螺距,加工到第二刀车削时,螺纹会出现乱扣,需要及时更换主轴同步皮带。

2.2.2 数控程序编制不正确

数控车床是通过数控程序来保障螺纹加工过程中刀具的移动。在加工过程中必须使后一刀的起刀点与前一刀的起刀点位置重合,确定数控程序每段的导程相同,才不会出现乱扣。实际生产中,会出现前后导程不一致而导致乱扣[5],这就要求编制数控程序人员加工前反复核对,保证数控程序的正确率。

2.2.3 X 轴或Y 轴丝杠磨损严重

刀具移动的距离与数控程序给出数据不同步,将导致产生乱扣的现象,此时需要及时更换X 轴或Y 轴丝杠。

2.3 螺纹表面粗糙度超差

2.3.1 刀尖产生积屑瘤

积屑瘤可以代替刀尖切削,但切削过程不稳定,会导致工件表面高低不平,增大表面粗糙度。合理选择刀具的加工参数,同时选用合适的切削液,可以降低积屑瘤的产生。

2.3.2 刀杆刚性不足

加工会产生刀具颤动,降低表面粗糙度。这时应该选用刚性更好的刀杆,同时尽量减少刀杆的伸出长度。

2.3.3 车刀径向前角过大

径向前角过大会使径向阻力增大而产生振动,使表面粗糙度值变大。适当减小车刀径向前角,可以提高螺纹表面粗糙度。

2.3.4 加工量不足或排屑方向不对

在高速钢刀具加工螺纹时,加工量小于0.1mm 会出现压不住刀的情况,导致表面粗糙度降低。排屑接触已加工螺纹表面时,会拉毛已加工螺纹表面,加工最后一刀加工量一定要大于0.1mm,并使切屑沿垂直轴线方向排出。

2.3.5 加工量过大

当加工量过大时,刀具在加工过程受力超过刀杆承受能力时,将导致刀具震动,使表面粗糙度值变大,应该根据待加工零件的刚性选择合理的切削用量。

2.4 牙型不正确

2.4.1 刀具选择错误

选用加工刀具时,应选择标准的符合加工螺纹螺距的螺纹梳刀进行加工。例如,当选用传统刃磨式刀具时,应使用磨床正确刃磨车刀刀尖,以保证加工质量。

2.4.2 刀具安装方法不正确

装夹刀具时应使用样板对刀,或使用百分表找正刀杆。

2.4.3 刀具磨损

根据零件的加工硬度和加工量,合理选择加工参数,实时检测螺纹加工情况,及时更换成型螺纹梳刀或刃磨刀具。

3 结语

数控车床常用插补原理来加工API 油管螺纹,提高螺纹加工精度和加工效率。形成螺纹缺陷的因素有刀具、设备和操作人员等,在生产实践中要根据具体缺陷进行分析,找出症结所在,采用正确的处置措施,才能保证API 油管螺纹的加工质量和使用性能。