基于NX 的DMU 160P 五轴联动机床后处理器开发研究

2021-03-23唐晓亮郭红宇

唐晓亮 常 赟 郭红宇

(1.北京华航无线电测量研究所,北京 100013;2.苏州麦晟达信息科技有限公司,苏州 215000)

随着现代设计技术和制造技术的不断发展,如发动机叶轮和模具等产品设计越来越趋向于复杂化和集成化。复杂曲面构型和结构高度集中成为常态,会导致传统的三轴或者四轴加工难以满足设计需求,因此五轴联动加工技术的应用需求越来越大。五轴联动加工技术具有一次装夹可连续加工多面的显著优势,还具有加工质量好、效率高以及刀具可达性好等特点,能够充分避免过切、撞刀以及清角不到位等问题。但是,与传统的三轴或四轴加工相比,五轴联动加工应用的最大难点在CAM 编程的复杂性和后处理器的适配性两个方面。

五轴联动加工是在产品模型CAM 编程的基础上实现的。但是,五轴联动加工的CAM 编程并非简单的X、Y和Z 这3 个方向上的直线运动轨迹,而是增加了两个旋转方向后的合成空间轨迹。其中,刀位和加工轴的确定需要经过多次坐标变换和空间几何运算,同时要考虑各轴之间的协调性,以防碰撞和干涉等[1]。因此,五轴联动加工的CAM 编程复杂性较高。因为主流的CAM 软件如UG 软件、CATIA 软件以及PROE 软件等均对五轴联动加工的编程技术有大量研究,所以编程技术较为成熟。CAM 编程输出为刀位轨迹(也称刀路),但刀位轨迹不能直接用于机床的加工,因为不同的五轴联动机床的结构和运动形式不同,所以实现刀位轨迹的机床运动轨迹也不同,必须经过后置处理将刀位轨迹数据文件转换成指定数控机床能够执行的数控程序(即机床NC 代码)才可以用于具体机床的加工。五轴联动机床具有table/table、table/head 以及head/head 等3 种结构形式,而控制系统有西门子、海德汉、发那科以及华中数控等多种品牌。因此,每个设备所支持的NC 代码的运行规则不同。为充分发挥机床的性能和优势,人们对实现刀位轨迹后置处理的后处理器的适配性要求较高。

1 后处理器开发流程设计

DMU 160P 五轴联动机床后处理器的开发流程,如图1所示。创建后处理器前,应先了解机床各个轴的运动行程和机床控制系统的G 代码和M 代码信息。本研究主要从DMU 160P 五轴联动机床技术手册获得以上信息,并集中填写在后处理登记表上,以便创建和编辑后处理器时能够快速查询核对信息。NX 后处理可以通过NX/Post Builder定义,也可以通过手工修改DEF 和TCL 文件来实现[2]。当专用后处理不能满足要求时,需要手工修改或者创建DEF和TCL 文件。

2 后处理器开发

2.1 机床结构分析

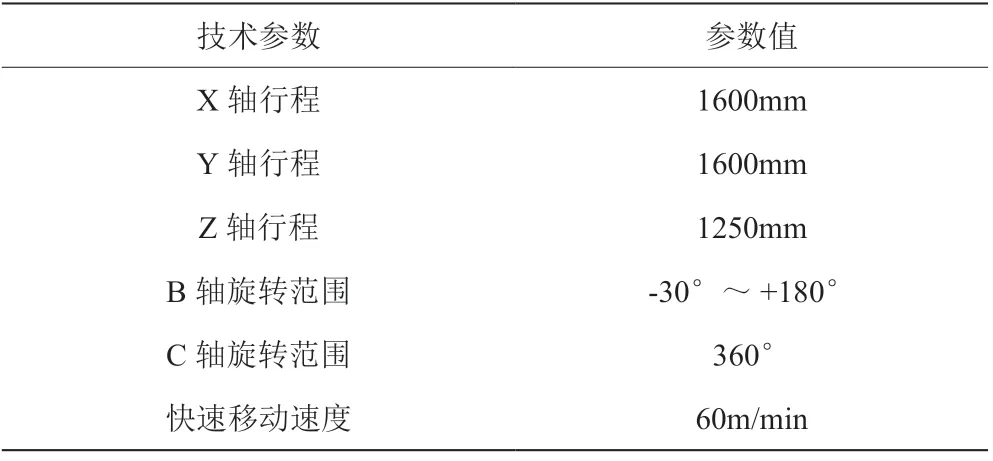

DMU 160P 五轴联动机床是德国德克尔马豪公司生产的一款多功能非正交五轴联动机床。它的控制系统采用海德汉iTNC640 系统,可以实现X 轴、Y 轴和Z 轴3 个直线轴以及B 轴和C 轴两个旋转轴的联动加工。其中,B 轴的功能通过主轴的摆动运动实现,C 轴的功能通过工作台的连续回转运动实现,因此该机床为典型的table/head 五轴联动结构。该结构在空间运动上B 轴和C 轴相互独立。DMU 160P 五轴联动机床的主要技术参数,如表1 所示。

图1 后处理器开发流程图

表1 DMU 160P 五轴联动机床的主要技术参数

2.2 后处理器开发需求分析

DMU 160P五轴联动机床是一款非正交五轴联动机床。除常规的五轴联动机床的后处理器开发内容外,还需要重点解决以下问题。第一,自动判断加工工序是定轴加工(PLANE SPATIAL 功能)还是五联动加工(M128 功能)。第二,旋转轴最短路径的实现(M126 功能)。第三,B 轴复合角度的计算。

2.3 后处理器开发的具体步骤

步骤1:启动后处理和参数设置。启动NX/Post Builder新建后处理器,在设置页面选择毫米、铣以及五轴带转台和转台,并在控制器中选择HEIDENHAIN-Heidenhain_Convers,如图2 所示。

步骤2:首先,设置第4 轴平面法矢量,即I 为0,J 为1,K 为1,如图3 所示;其次,设置第4 轴旋转平面为“其他”,文字指引线为“B”;最后,设置第5 轴旋转平面为“XY”,文字指引线为“C”,如图4 所示。

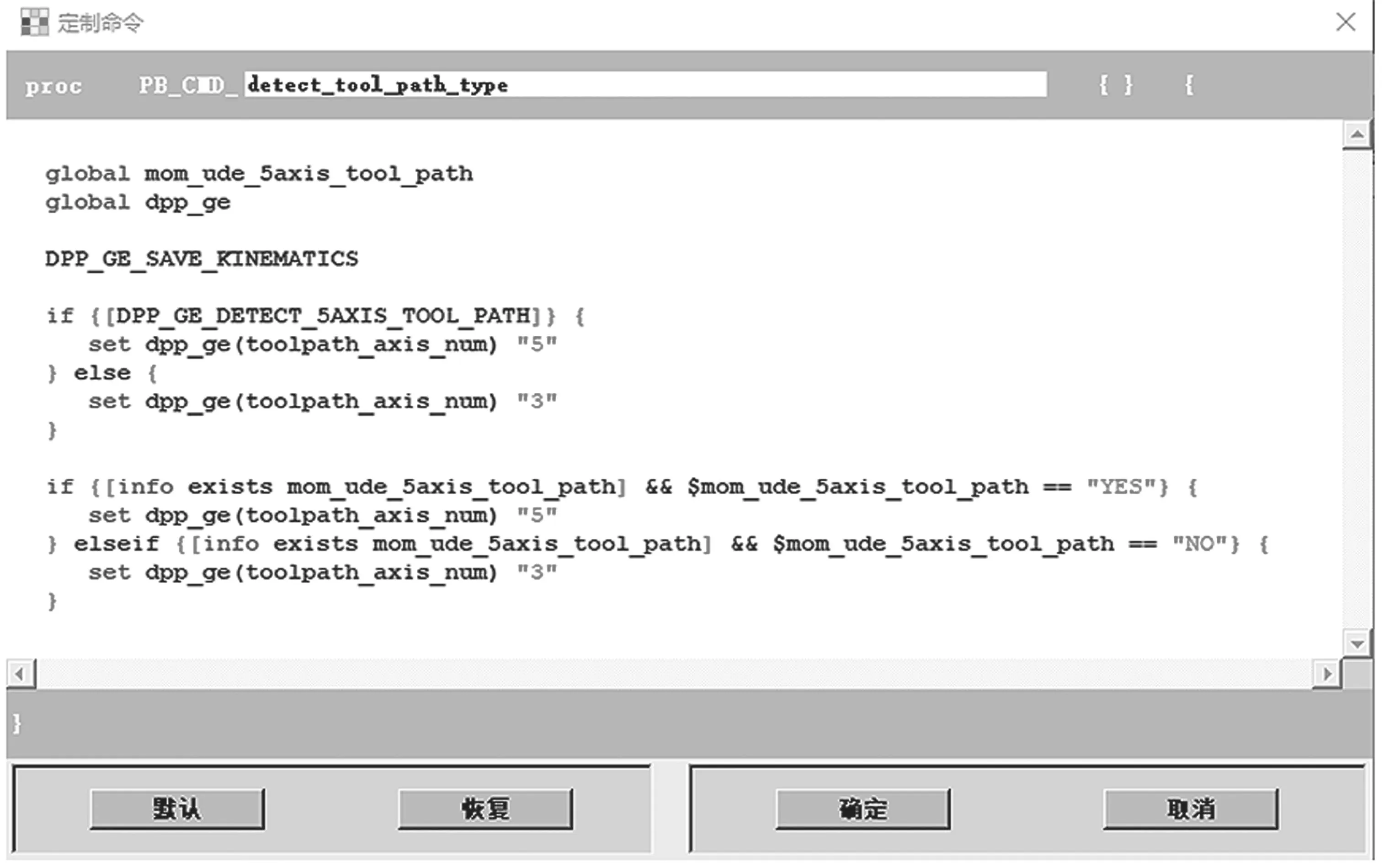

步骤3:通过定制命令自动判断是定轴加工还是五轴联动加工。在工序起始序列中的初始移动和第一次移动中添加“PB_CMD_detect_tool_path_type”命令(如图5 所示),再在初始移动中添加“M126”指令(如图6 所示),从而自动判断是定轴加工还是五轴联动加工。

图2 新建后处理器

图3 设置第4 轴平面法矢量

图4 设置旋转平面和文字指引线

图5 定制命令

图6 添加M126 指令

步骤4:根据判断工序的类型,输出“PLANE SPATIAL”或者“M128”功能,如图7 所示。

图7 自动判断结果输出

步骤5:选择刀轨中的运动进行线性移动和快速移动的设置,如图8 所示。当定轴加工时,输出“L”指令;当联动加工时,输出“LN”指令。此外,B 轴和C 轴的角度由刀轴矢量决定。

图8 设置移动模式

步骤6:定义“LBL99”子程序,用来取消程序中已调用的其他功能命令,并使各轴移动至安全位置。在加工程序的开始序列和换刀时调用“LBL99”子程序,以保证机床安全运行,避免碰撞,如图9 所示。

图9 定义“LBL99”子程序

步骤7:保存生成的后处理文件,包含PUI、DEF 以及TCL 等3 个文件,其中DEF 和TCL 文件使用时需放在同一文件夹中。

3 仿真验证

3.1 NX 生成刀轨

将开发完成的五轴后处理器导入UGNX 软件,选取典型的叶轮模型,利用UGNX 软件中的叶轮模块生成加工刀位轨迹[3],如图10 所示。此外,通过NX 五轴后处理器生成NC 代码。

图10 叶轮加工刀位轨迹

3.2 VERICUT 仿真

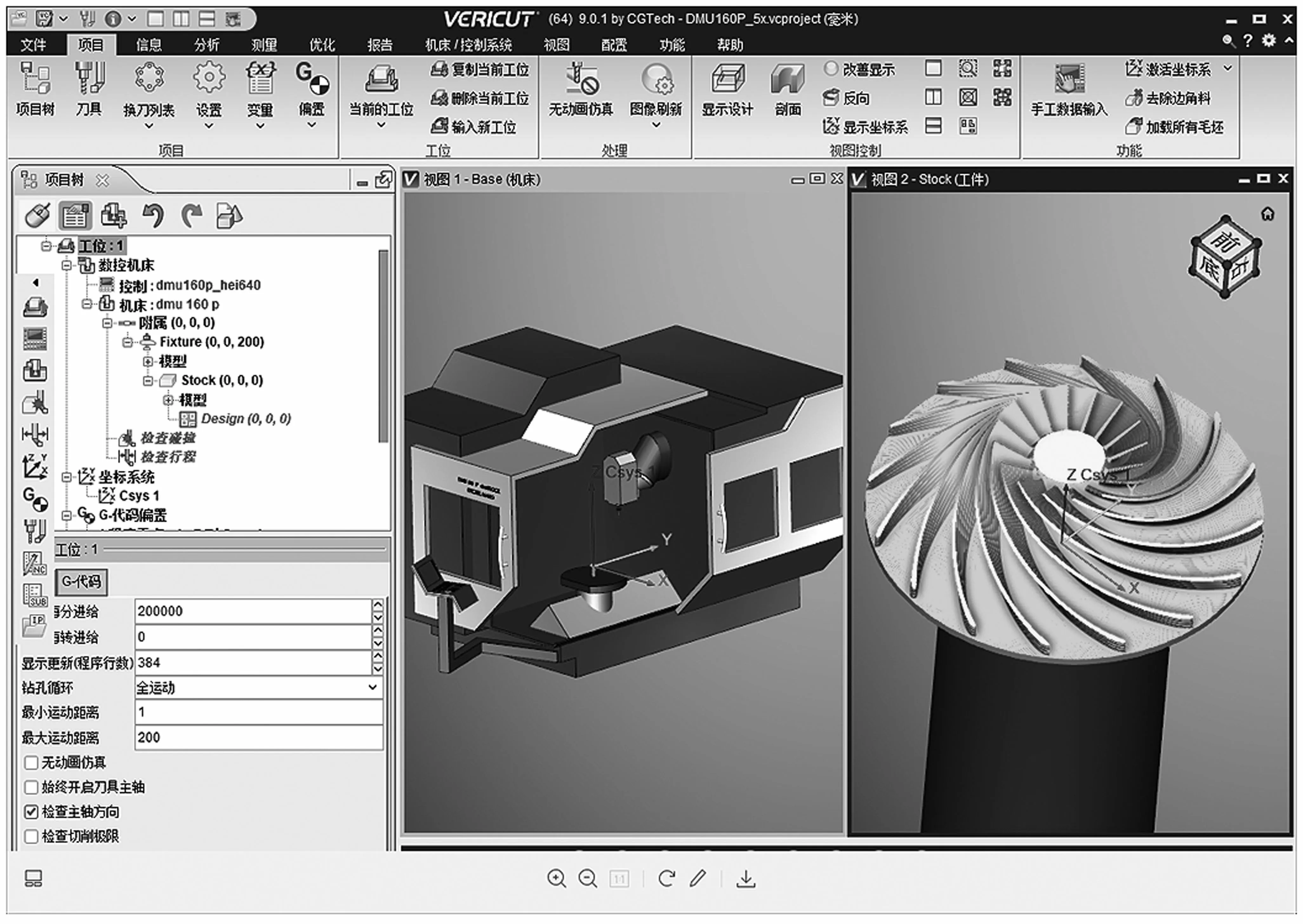

VERICUT 软件是美国CGTECH 公司开发的数控加工仿真系统,由NC 程序验证模块、机床运动仿真模块、优化路径模块、多轴模块、高级机床特征模块以及实体比较模块等功能模块组成。该软件可针对CAD/CAM 后置处理生成的NC 程序代码进行运动学仿真,可检查过切和欠切,并可防止机床碰撞和超行程等程序错误。一般情况下,五轴联动机床的价格昂贵,直接利用机床进行程序的试切存在一定风险,尤其是发生机床碰撞等情况将造成较大的经济损失。因此,通过VERICUT 软件对五轴联动加工的NC程序代码进行仿真以验证其正确性具有重要的实际意义。首先,在VERICUT 软件中创建机床模型,选择iTNC640系统为控制系统;其次,创建夹具和毛坯实体模型等,并设定加工坐标系;最后,将UGNX 后处理生成的NC 程序代码导入进行仿真验证[4],如图11 所示。运行结果未出现异常,表明开发的DMU 160P 后处理器所生成的NC 程序代码正确。

图11 VERICUT 软件仿真

3.3 机床加工验证

VERICUT 软件对NC 程序代码进行仿真且检查运行结果无异常后,将NC 程序代码导入DMU 160P 五轴联动机床进行实际加工[5]。实际加工零件如图12 所示,进一步验证了五轴联动机床后处理器生成的NC 代码的正确性。

图12 机床加工后零件

4 结语

基于五轴联动机床的结构形式和控制系统之间的差异,CAM 软件编程得到的刀位轨迹必须经过与特定机床相匹配的后置处理才能用于实际加工。本文通过分析DMU 160P五轴联动机床的运动特性,结合产品特性确定了后处理器的开发需求,研究了基于NX 的后处理器开发过程,完成了DMU 160P 五轴联动机床适用的后处理器的开发,并通过VERICUT 仿真和实际加工验证了后处理器生成的NC 代码的正确性。它不仅满足了DMU 160P 五轴联动机床实际加工的需求,还为其他五轴联动机床的后处理器开发提供了借鉴。