热成形高温换模系统方案设计与仿真验证

2021-03-23许诗怡邓忠林

许诗怡 邓忠林 刘 春

(沈阳航空航天大学,沈阳 110135)

钛合金钣金件在飞机零部件中占有很大份额。其中,高温、等温热压成形技术为钛合金钣金零件成形的主要工艺方法[1-2]。飞机上钛合金钣金件生产批量小、结构种类多,导致在热成形过程中高温成形模具需频繁更换。目前,航企高温更换模具仍采用传统人工卸模方式,模具的升温、降温均在热成形机内完成,自动化程度低,设备有效利用率低,工人工作安全性差,且易因操作不当发生事故。

1 国内发展现状

国内多家企业尝试改进热成形换模方式。张银菊、周青梅等人尝试使用轨道换摸车更换模具,即吊车将模具吊至换模车上,换模车沿地轨移动将模具送入热成形机中[3]。该方式虽解决了人工操作更换模具的问题,但换模车运动路径十分受限。此外,生产线内各设备均需呈线形排列,且轨道占用厂房空间,有待改进。现阶段热成形生产系统高温模具装卸技术的发展趋势是由人工换模式、轨道式向以AGV 自动导引技术为代表的无轨式装卸方式发展[4]。徐超、陆征祺等人设计采用换模小车搭配载模平台更换模具[5],但在换模前需手动对接安装换模小车与载模平台,对接过程较为烦琐且最大升降行程较小,适用范围较小。潘地磊、范如明等人研发出一款快速换模装置,主要由换模小车、左右模架库、上模提升装置以及换模臂等结构组成[6],虽可提高生产效率,但需对现有厂房及设备进行大规模改造,成本较高,并不适合实际生产情况。

针对国内某航企现有设备的生产实际情况,本文在借鉴国外现有技术经验的基础上,提出了一种集模具预定位台、升温炉、热成形机、降温炉以及高温换模车为一体的钛合金热成形的系统换模方案。该方案给出了一套完整的高温下模具拆卸、更换流程,可实现模具在常温状态下的预调整。随后采用麦克纳姆轮全向智能叉车运送模具,以确保模具经过升温环节后再次运输仍能保证其定位准确,以实现在常温下便可预先控制模具在热成形机内的位置和不必在高温下进行模具调整的目的。

2 热成形换模方案设计

2.1 换模总体方案及系统组成

钛合金热成形系统由模具预定位台、降温炉、升温炉、热成形机、高温换模系统以及主控制台系统等关键系统及设备组成,如图1 所示。

2.1.1 模具预定位台

模具预定位台用以调整刚从库房运出的模具位置。预定位台台面设有与热成形机工作平台相同的T 型槽,调整模具与预定位台T 型槽对齐。此位置为模具在热成形机平台的位置,随后换模车运送模具。通过模具预定位台可实现模具在常温状态下的预调整,并确定模具在热成形机工作平台上的位置。

2.1.2 降温炉和升温炉

降温炉和升温炉用以分担模具升、降温占用热成形机的时间,使升、降温工作均在热成形机外完成,提高热成形机利用率。降温炉用来放置从热成形机中刚卸下的高温模具,此时保温门关闭,待温度降到一定程度后保温门打开,模具自然冷却,随后由换模车取出运送回模具预定位台等待入库。升温炉用来对即将投入使用的模具进行预加热,待模具升温至500℃左右,由换模车取出运送至热成形机。

图1 钛合金热成形系统模型

2.1.3 热成形机

热成形机根据待加工的钛合金板材所需的成形温度,对预热后的模具进行后续加热,并在达到成形所需温度后进行板件的热成形。

2.1.4 换模车

换模车采用麦克纳姆轮全向智能叉车运输模具。该车定位精度可达到±1mm,可保证模具送至热成形机平台时位置准确。

2.2 模具对正原理

模具在完成预定位后,换模车行驶至预定位台前,调整夹持臂与预定位台T 型槽平行、换模车中心位置对准预定位台中心。随后换模车前行抬起模具,系统记录此时模具、预定位台平台与换模车三者的相对位置。换模车将模具运往升温炉及热成形机期间,均保证模具、平台与换模车三者相对位置不变,同时保证每次均抬放在相同位置,以确保模具运送至热成形机时位置准确而无需在高温下进行复杂的模具对正过程。

2.3 换模工作流程

高温换模工作流程包括装模流程和卸模流程两部分。换模过程均采用麦克纳姆轮全向智能叉车运送模具。

2.3.1 装模过程

装模过程起始于模具预定位台。模具预定位后,由换模车将已完成预定位的模具取走,运送至升温炉升温。升温炉将模具温度升至500℃左右,由换模车将高温模具取出,运送至热成形机工作平台上,随后退出热成形机,至此装模过程全部完成。

2.3.2 卸模过程

零件全部成形完毕后,换模车将高温模具取出运送至降温炉。模具降温完毕后由换模车取出送至预定位台等待入库,至此卸模过程全部完成。

3 高温换模车结构组成

换模车采用麦克纳姆轮全向智能叉车。基于麦克纳姆轮技术的全方位移动叉车,4 个麦克纳姆轮独立驱动,在不同转向和速度的配合下实现任意方向直行、绕中心自转以及前后实时转向行驶的全方位运动。麦轮车采用无轨道式换模,运动状态由程序精确控制,定位精度可达±1mm,可实现模具从预定位台至升温炉再至热成形机的流程内各环节的精确定位,保证装模流程内各环节相互协调。基于麦克纳姆轮的换模车在提高保障效率、增加空间利用率、降低人力成本以及保障运输安全等方面效果明显。

3.1 高温换模车主体结构选取

高温换模车作为钛合金热成形生产线的关键设备,其功能参数需与钛合金热成形机工作情况相适应。结合热成形机的现有生产情况,换模车可选用市面上某现有的全向智能移动叉车产品,如图2 所示。

图2 麦克纳姆轮叉车

3.2 高温换模车结构改进

上述换模车适用于工作在常温下,需对其进行局部设计和改装,以适应高温下的工作状态,如图3 所示。

图3 麦克纳姆轮叉车

装卸模具过程中换模车直接处于高温环境,其门架结构中的有效润滑至关重要。将原本的普通润滑油替换为石墨高温聚合脂进行润滑,工作温度范围为-28 ~800℃。石墨高温聚合脂具有更好的高温性和抗氧化稳定性,承载能力强且润滑效果好。

门架上的相关电子元器件和多个液压油缸在高温下工作状态不稳定、易失效,故使用高硅氧玻璃纤维隔热套进行高温隔热防护。高硅氧玻璃纤维隔热套耐高温性能、隔热性能好,可长期在1000℃环境下使用。

高温模具室温下骤冷易导致表面出现裂纹,故在门架叉架前加装隔热罩,一则减少空气流通,避免模具长时间与空气接触,二则避免模具产生的热辐射使周围温度快速升高。该隔热罩由4 块隔热板拼接而成。隔热板采用双层石英玻璃,中间真空结构,可阻挡大部分热量传递,具有较好的隔热效果。

换模车靠近热成形机时,高温空气易灼伤驾驶人员,且驾驶室内的电子设备无法在高温下正常运行,因此需在驾驶室外设置隔热板。隔热板同样采用双层石英玻璃、中间真空的结构。

换模车夹持臂直接与高温模具接触,因此需单独设计夹持臂的结构与材料。夹持臂为挂钩型整体式货叉,选用牌号为K403 的镍基铸造高温合金,具有较高的高温强度。

4 换模方案仿真验证

本文使用DELMIA 软件进行三维可视化的热成形高温换模仿真。仿真验证工作在DPM 模块中进行,利用已有的换模工艺流程信息、产品信息和资源信息,定义好每个零件、设备的运行路径,实现模具装卸和模具运输过程的三维动态仿真、碰撞干涉检测及人机任务仿真等工作,以检验该换模方案与模具连接方案的合理性与可行性。

4.1 换模流程仿真

4.1.1 建立虚拟仿真环境

进入DPM Assembly Process Simulation 仿真模块,将已建好的产品和资源的三维数模导入环境并确定其位置,包括模具预定位台、降温炉、升温炉、热成形机以及高温换模车等。

4.1.2 创建Process Library 文件

根据热成形系统的高温换模工作流程,设计相应的工艺流程文件,将Process Library 文件加载到PPR 结构树上。

4.1.3 创建动作流程

在已划分好的工艺流程上分别添加与各工艺步骤对应的动作。PERT 图表中可将动作流程可视化,可调整动作的顺序和并列关系。

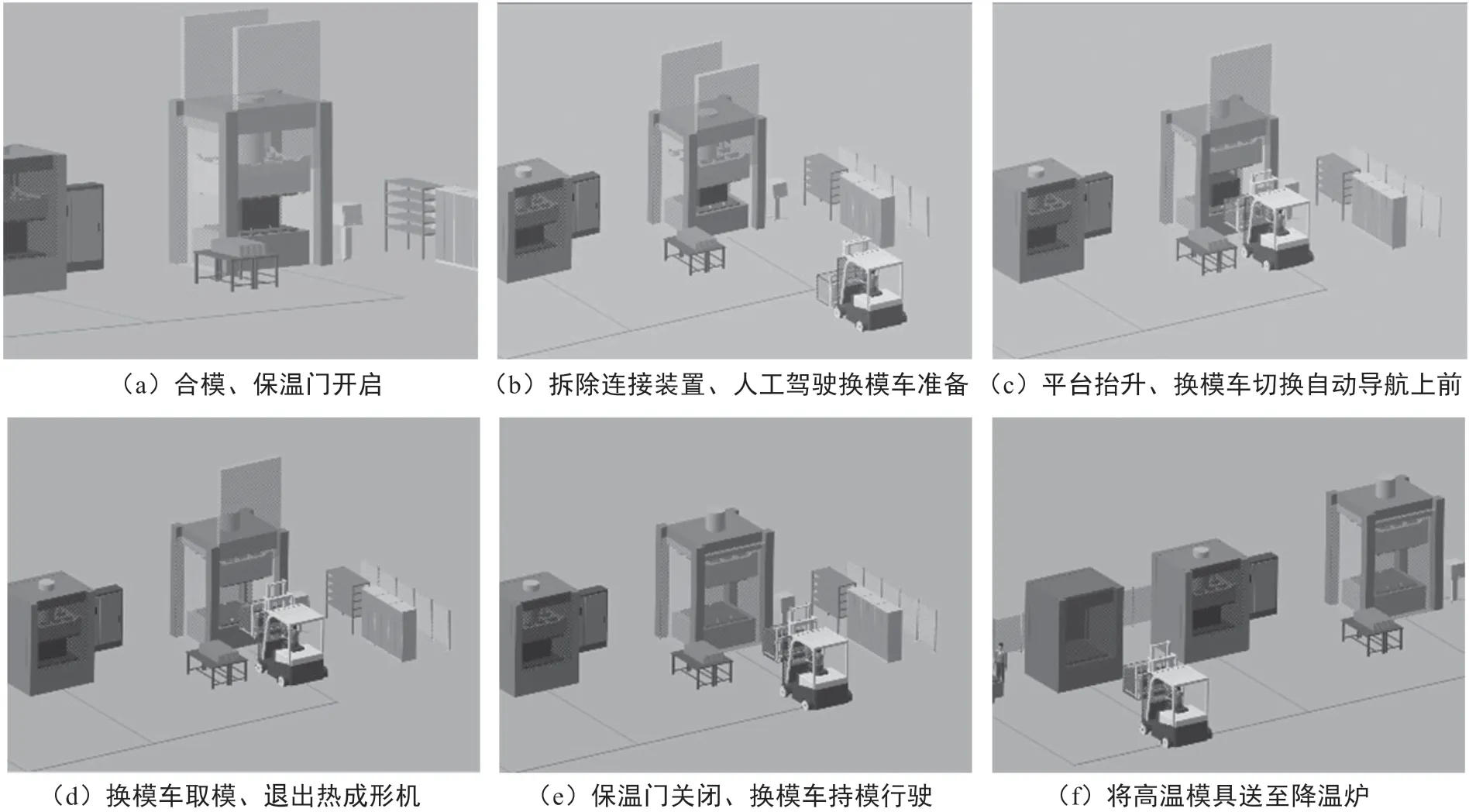

4.1.4 仿真运行

完成一系列动作设定后,运行高温换模系统仿真流程。以拆卸模具和取出模具的过程为例,模拟仿真效果如图4所示。

图4 拆卸模具及取出模具模拟仿真过程

4.2 干涉检测

换模过程中可能存在的相互碰撞和干涉的位置,包括换模车伸入热成形机取模时门架、叉架、夹持臂、隔热框与热成形机保温门、上平台以及滑块之间,以及模具被夹持臂抬出热成形机时模具与连接装置之间。这些位置发生干涉可导致装模、卸模过程无法顺利进行,严重时易造成换模车、模具及热成形机的损坏,导致发生生产事故。经验证,夹持臂伸入热成形机取模时,上述部位只有夹持臂与模具间的相互接触。该接触为合理接触,此外无碰撞发生。

4.3 人机任务仿真

换模过程中需确保换模车的隔热板、门架、叉架以及隔热框等均不会阻碍工作人员视野和工作。在运行仿真流程前切换至Human Task Simulation 模块,打开工作人员视野窗口。经分析,上述结构均不会阻碍工作人员视野。

5 结语

针对国内高温热成形的生产现状,本文提出了适合现有设备生产情况的先进的高温换模技术方案。该方案能够实现模具在常温下位置的预调整、在进入热成形机前的预加热、高温模具在热成形机外的辅助降温,且换模方式更安全、高效,厂房设备布局灵活且节省空间,具有一定的优越性。该技术方案的提出为高温换模技术的发展提供了研究思路及经验参考,具有一般性、通用性以及先进性。