一种基于视觉测量技术的镀锌板点焊参数计算方法

2021-03-23吴世钰

吴世钰

(1.同济大学 汽车学院,上海 201804;2.上海汽车集团股份有限公司,上海 201804)

随着国产汽车业的发展,汽车的防腐蚀能力越来越受到重视。除了基础的电泳和油漆外,镀锌钢板的应用可以有效提高汽车车身的防腐蚀能力。一般情况下,在干燥的气候环境下,镀锌钢板的防腐蚀能力可以维持15 年,在湿润的环境下可以维持5 年。目前,汽车车身上外覆盖件基本采用了0.7mm 厚的镀锌板,结构件也多采取了镀锌板。主流的车型镀锌板零件的使用率超过了90%[1]。

目前,汽车行业中主流的镀锌钢板分为电镀锌钢板和热浸镀锌钢板两大类。电镀锌钢板镀层薄(单面3 ~12μm)且均匀,可焊接性较好,成本较高。热浸镀锌钢板镀层相对较厚(单面12 ~35μm)且不均匀,可焊接性较差,耐腐蚀性能较好。考虑成本,车身上的镀锌钢板多为热浸镀锌钢板。镀锌板的焊接参数多采用现场试片焊接多次调试得出,费时费力,因此需要一种更加合理的镀锌板点焊焊接参数的计算方法。

1 镀锌板的焊接特性

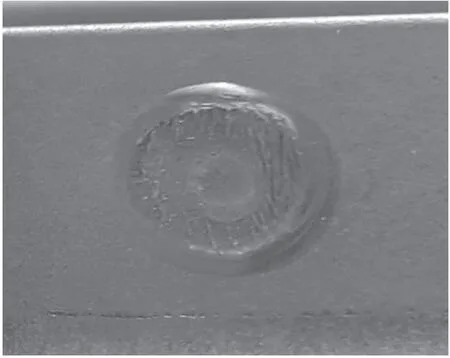

由于镀锌层的存在,镀锌钢板的焊接和裸板的焊接特性有着明显区别。这是因为锌的熔点为419.5℃,沸点为907℃,都远低于碳钢的熔点,所以焊接过程中镀锌层先于钢板熔化和气化,会影响正常的焊接。通常镀锌板的焊接有以下4 个特点。第一,容易形成虚焊或小熔核。首先,镀锌层中的锌电阻率低和强度低,因此电阻点焊时电极和镀锌板之间的接触电阻较低。其次,镀锌板中的锌总是先于钢板熔化,在电极压力的作用下,液态锌被挤压出去在焊点周边形成如图1 所示的锌环或锌晕,减少了电流密度。最后,两种情况叠加导致镀锌板焊接时容易形成虚焊和小熔核。第二,焊接飞溅严重,影响焊接质量和接头强度。第三,容易产生裂纹或气孔。焊接过程中,镀锌层中的镀锌容易残留在熔核中形成锌铁合金,在熔核冷却过程中会破坏晶体的形成。第四,容易污损焊接电极。在焊接过程中,如果电极散热不及时,在焊接瞬间电极温度会超过电极主要材料铜的熔点(1080℃左右),造成电极局部熔化,继而与镀锌层形成Cu-Zn 化合物,在焊点中会形成如图2 所示的金黄色物质,会导致焊接电极表面硬度下降。连续焊接时,焊接电极容易过热变形,缩短电极使用寿命。在了解镀锌板焊接的焊接特性后,可以建立基于锌晕结构的焊接模型。

图1 镀锌板焊点的锌晕

图2 镀锌板电极黏连

2 镀锌板的焊接参数

2.1 镀锌板焊接与裸板焊接的异同

镀锌板焊接和裸板焊接最大的区别在接触电阻、电流密度以及镀锌层上。镀锌板焊接过程中,由电极输入的电流产生的热量首先将镀锌层加热到熔点以上(419.5℃)。在电极间压力的作用下,熔化的镀锌层被电极排挤到电极接触面外形成锌晕,扩大了焊接接触面积。焊点的特征区域如图3 所示,其中S0为焊点区面积,S1为锌晕区面积[2]。

相较于裸板焊接,镀锌板需要额外提供一部分热量用于熔化镀锌层,同时熔化产生的锌晕扩大了焊接接触面积,使得焊接总电阻比裸板要小。因此,为了形成同裸板相同尺寸的熔核直径,在焊接时间不变的情况下,镀锌板需要额外的电流输入,可以得到:

图3 镀锌板焊点特征区域示意图

式中,q1为镀锌板焊接所需的最低热量;q0为祛除镀锌层后裸板焊接所需的最低热量;q′1为熔化镀锌层所需要的热量。镀锌层厚度通常最大不超过35μm,占母材厚度比例不超过1%。同时,锌的熔化温度和熔化潜热远远低于钢板,因此可以近似认为:

式中,I1、ρ1、L1分别为镀锌板的焊接电流、镀锌板电阻率以及母材厚度;I0、ρ0、L0分别为祛除镀锌层后裸板焊接、电流电阻率以及母材厚度。

2.2 镀锌板焊接参数的计算

镀锌板焊接参数除了焊点电流外,其余参数如电极端面直径、电极压力以及焊接时间等均可以参考裸板的焊接。以下重点讨论焊接电流的选用。

从式(3)可以看出,镀锌板焊接电流的大小取决于镀锌板的焊接总电阻,可以得到:

由于镀锌板的焊接热量基本来自镀锌层下方的钢板内部电阻发热,因此可以认为二者电阻率相同。同时,镀锌层厚度相对于母材厚度可以忽略不计。所以,有:

式中,D1、D0分别为锌晕区与焊点区的直径。

假设镀锌层在焊接过程中熔化后全部被电极推出原焊接区域,形成原厚度的均匀锌晕层,则有S1=2S0,同时有:

即在理想情况下镀锌板的焊接电流应比同料厚(忽略镀锌板厚度)的裸板的焊接电流大40%左右。实际焊接中很难实现这种理想情况,通常镀锌层无法完全被排挤出焊接区,同时形成的锌晕层厚度并不均匀,因此实际镀锌板的焊接电流并不会超过40%。可见,根据式(6),镀锌板焊接电流的大小取决于锌晕区与焊点区的直径之比,即锌晕层扩大比例。

3 基于图像技术的锌晕层扩大比例测量

为确定合适的锌晕层扩大比例,需要大量测量合格的镀锌板焊点。本文主要采用批量生产的车身焊点进行统计。如图1 所示,镀锌板焊点不是一个标准圆形,通过传统的卡尺等方式测量较为烦琐,因此借助图像处理技术测量焊点。

3.1 数字图像的获取

为快速、稳定地获取焊点图像,本文搭建了一种视觉检测平台系统,主要由工业相机、视觉测量支架、试片固定支架、总成定位支架以及带三级机构的移动平台构成,可以自动对被测物体进行拍照处理,在单套系统内完成多个焊点的尺寸检测。

3.2 焊点特征区域的识别和测量分析

本次实验基于Halcon 软件,首先通过threshold 算子筛选焊点图像阈值,从而筛选出黑色和银色部分。其次,采用connection 算子将选中部分组合,采用select-shape 算子对焊点图像进行相似度筛选,采用edges 算子提取边缘轮廓。最后,采用像素法计算出焊点各特征区域面积。

3.3 焊点特征区域的尺寸统计

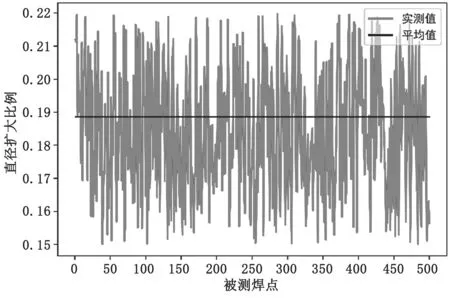

各选取50 台白车身中的10 个合格镀锌板焊点测量锌晕区直径和焊点区直径,计算锌晕区直径相对焊点区直径扩大比例,取所有被测焊点的平均值为18.86%,如图4 所示。

图4 镀锌板焊点锌晕层扩大比例

4 镀锌板焊接计算方法的验证

镀锌板焊接参数除了焊接电流外,其余参数如电极端面直径、电极压力以及焊接时间均可以参考裸板的焊接,因此选用相同材料的裸板组合进行对比验证。

4.1 镀锌板焊接参数的计算

如表1 所示,各选取车身常见的两层焊和三层板焊接组合进行参数计算。

具体参数如表2 所示,相对于裸板焊接在电极端面直径、电极压力以及焊接时间不变的情况下,镀锌板焊接电流大小遵循式(6),其中取值为1.1886。

表1 常见镀锌板组合

表2 镀锌板焊接参数

4.2 试片的焊接和验证

焊接设备如图5 所示,选取的是小原机电有限公司的工频交流焊机。

图5 工频交流焊机

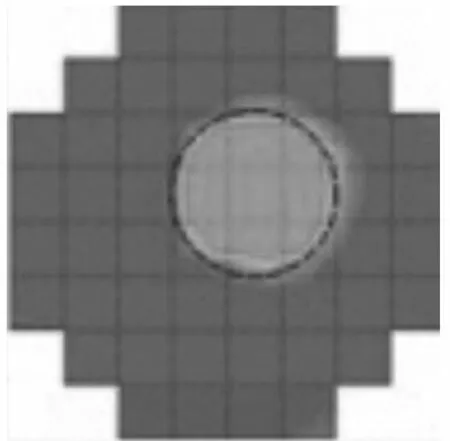

根据国标GB 2651—1989,将焊接完成的试片制备成可用于拉力试验的标准样件。电阻点焊的检测方法分为破坏性检测和非破坏性检测两种。超声波检测作为现在汽车主机厂中最主流的非破坏性检测方式,可以有效地在不破坏焊点的情况下检测出对焊点性能有决定性影响的熔核直径和压痕深度等尺寸。如图6 所示,本文使用的超声波检测设备为NextNDT 公司的NextSpot 300,是具有实时动态图形识别能力的第三代超声波设备,可以给出焊点的彩色超声波检测图像。

图6 NextSpot 300 系列超声波检测设备

如图7 所示,合格的熔核以圆形区域的图像呈现。通过图像可以判断出焊点是否存在过烧和虚焊的现象。经过大量的试验和现场实际操作确认,该设备的置信度在98%以上,在实际生产实践中可作为主要的质量检查工具。

图7 合格焊点超声波检测图像

表3 是试片的超声波检测结果,可以发现焊点熔核直径大于最低熔核直径标准,同时减薄率也低于30%,可以认为焊接试片的焊点是合格的。

表3 镀锌板试片超声波检测结果

通常利用拉伸-剪切试验验证焊点接头的强度。焊点接头强度和焊接母材本身的强度、熔核直径的大小成正比关系。Keller F、Mcmaster R C 和Heuschkel J 等人在焊点拉伸-剪切强度的研究基础上提出了焊点拉伸-剪切强度的线性经验关系公式[3-5]:

式中,S 为拉伸-剪切强度;t 为母材厚度;S0为母材强度;d 为焊点直径;C 和Mn 为合金元素占母材重量的百分比;α 和β 为关于母材厚度t 的函数。由式(8)可知,正常情况下焊点接头的拉伸-剪切强度随母材本身的强度和焊点直径(熔核直径)的变大而增大。

实际生产中,焊接母材的材料和料厚组合过于复杂,焊接过程中的影响因素过多,不同焊接参数对应的焊接结果也不同,很难使用式(8)完全描述焊点接头的强度。因此,实际生产中常常采用有限元模型仿真得到焊点的接头强度大小。以下采用某主机厂中使用的有限元软件SORPAS 对试片进行仿真。

表4 是试片的接头强度检测结果,其中三层焊焊接结果中拉伸-剪切力1 为上层板的接头强度,拉伸-剪切力2为下层板的接头强度。综上可知,镀锌板焊接试片的焊点和裸板的状态一致,熔核直径均优于质量标准,焊点的减薄率均小于30%。此外,拉伸-剪切力的10 次结果平均值也优于SORPAS 仿真结果。

表4 镀锌板试片拉伸-剪切试验结果

5 结语

镀锌板焊接在相同焊接时间下需要比裸板更高的焊接电流。镀锌板锌晕层对镀锌板焊接参数具有决定性影响。镀锌板焊接电流的大小和锌晕层的直径成正比,可以通过模型和现场试验得到经验计算公式。通过超声波检测和拉伸-剪切力检测,可以发现镀锌板焊接试片的焊点的几何特征和接头强度均优于质量标准和SORPAS 仿真结果,满足现场的造车需求。