基于SolidWorks 的注塑成型机刮料装置顶出成品输送系统设计

2021-03-23吴良芹

钱 丹 吴良芹

(沙洲职业工学院,张家港 215600)

塑料制品具有成本低、物理化学性质稳定以及绝缘性能好等优点,广泛应用于医疗、药品包装和3D 打印等科技领域[1-4]。注塑成型机是将塑料颗粒加热成熔融状态,并注射到模具内腔中加工成形状不同的塑料制品的塑料加工设备。因注塑成型机的生产效率高和生产周期短,应用比吹塑成型机和塑料挤出机更为广泛[5-6]。本文设计了一种刮料装置及其成品输出系统,工作原理是将熔融的高温塑料根据企业的生产节拍,经注塑、刮料、送料、吹气以及吸气等动作,以塑料原料球的形式分配给塑料制品模具生产出成品,然后通过成品输送系统输出塑料制品。

1 结构设计

1.1 总体设计

刮料装置顶出成品输送系统应具备以下功能:一是将原料从挤出机喷嘴口等量刮下;二是将刮下的原料球送入模具下腔;三是将从模具上腔脱下的制品传输到输送带上。刮料装置顶出成品输送系统的动作流程,如图1 所示。

1.2 刮料装置结构设计

模压转盘主轴与刮料传动轴通过同步带轮连接,为旋转分料盘提供旋转动力,并通过一定的减速比使模压转盘转1 周(模压转盘上共安装24 组模具),旋转分料盘转4周(旋转分料盘上共安装6 组刮刀)。

刮料装置示意图,如图2 所示。其中,ω1:ω3=-4:1,ω2:ω1=-1,ω2:ω3=4:1。

图1 刮料装置顶出成品输送系统流程图

图2 刮料装置示意图

应用SolidWorks 软件对刮料部件顶出成品输送系统进行三维建模。其中,刮料装置的三维模型,如图3 所示。

图3 刮料装置三维模型

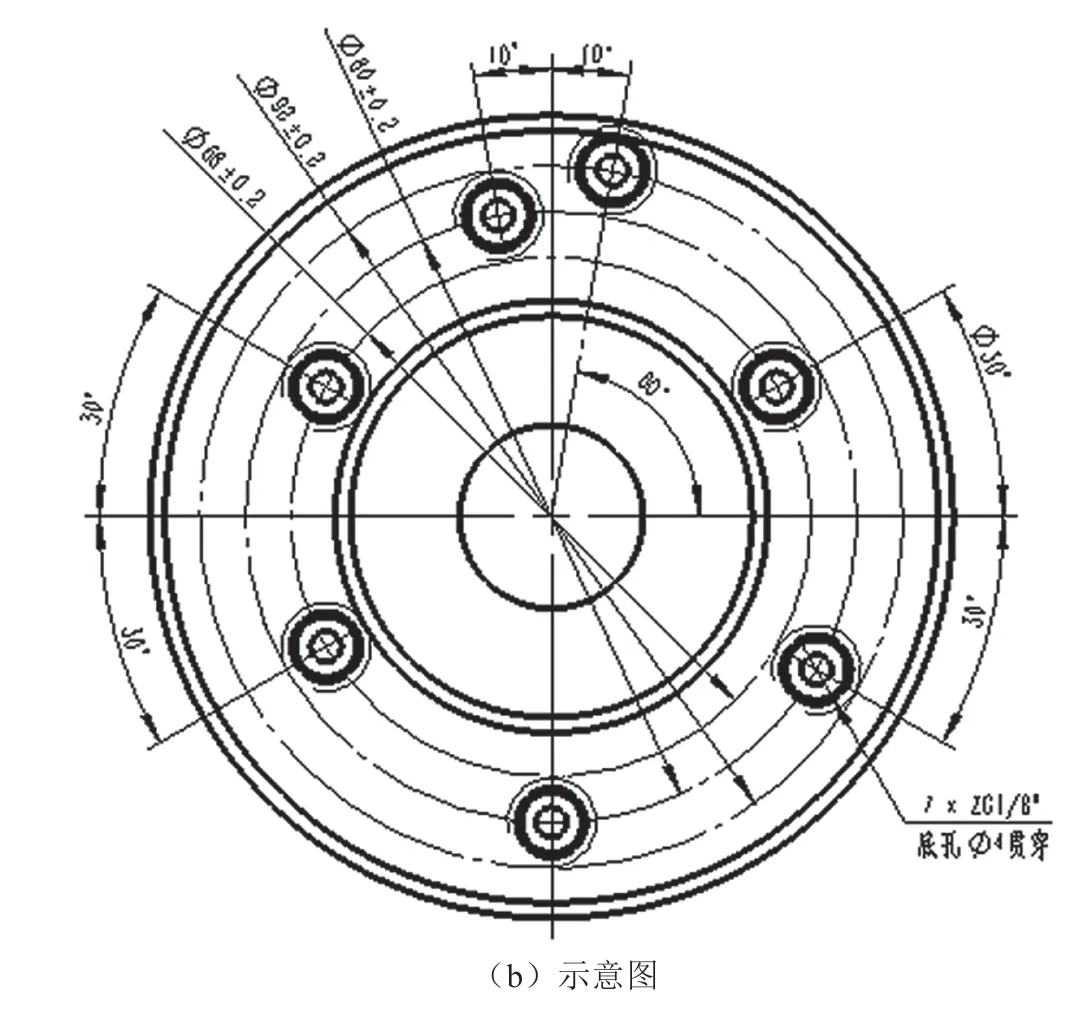

设计旋转分料盘共有6 个位置安装刮刀组,结构如图4所示。每个位置设置A、B、C 这3 个孔。其中,A 孔用于吹气和吸气,主要功能是将吸附和吹落原料球的气体导入刮料活塞中心气孔;B 孔用于控制刮料活塞下行;C 孔用于控制刮料活塞上行。

设计旋转分气块,如图5 所示。其中,A 口接真空气体,用于将刀片从挤出机喷嘴刮下的原料球吸附于刮料活塞上;B 口接真空气体,用于分料盘在旋转过程中保持刮料活塞对原料球的吸附;C 口和D 口接吹气,用于刮料活塞上、下(无杆腔和有杆腔)同时进气,在刮料活塞低速向下运动时,使原料球与模具下腔更接近;E 口接吹气,使接近模具下腔的原料球脱离刮料活塞,进入模具下腔;F 口接吹气,用于刮料活塞向上时刮料活塞中心气孔再吹一次气,以确保原料球在E 位置处未能进入模具下腔,且还贴在刮料活塞上时,使得原料球可掉落到废料收集处,以免影响下一循环;G 口接吹气,用于重复刮料活塞向上的动作,确保刮料活塞在旋转进入A 位置时的准确定位。

图4 旋转分料盘

图5 旋转分气块

1.3 成品输送盘传动设计

1.3.1 传动要求

根据刮料输送部件功能要求,确定刮料输送部件成品输出的传动要求。第一,成品输送盘1 与成品输送盘2 分别以相同的线速度进行旋转;第二,成品输送盘1 与模压转盘转向相反(模压转盘在俯视方向为逆时针方向旋转),则成品输送盘1 在俯视方向为顺时针旋转;第三,成品输送盘2 与成品输送盘1 转向相反,则成品输送盘2 在俯视方向的转向为逆时针方向。

1.3.2 传动原理

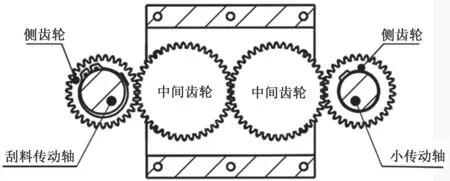

成品输送盘传动示意图,如图6 所示。它通过主动齿轮、中间齿轮以及小齿轮等传动件,实现成品输送盘1 与成品输送盘2 的同速反向转动。

图6 成品输送盘传动示意图

1.3.3 参数初定

首先,依照最终制品尺寸,初定成品输送盘1 和成品输送盘2 的外径φ 均为228mm。两成品输送盘在一个平面上,且中心距为230mm。其次,为实现成品输送盘1 与成品输送盘2以相反的方向旋转,且考虑到设计的简单实用性,决定采用齿轮传动机构来实现。再次,由于要求两输送盘以相同的线速度进行相反方向旋转,因此传动比i=1。最后,齿轮排布中,刮料传动轴与小传动轴上安装两个相同模数与齿数的齿轮,初取齿数Z=31。这两齿轮中间另设有两个模数和齿轮相同的中间齿轮,用于实现两成品输送盘相反方向等速旋转的要求。初取齿轮模数m=2。

1.3.4 参数计算及确定

由成品输送盘1 和成品输送盘2 的中心距确定两侧齿轮总中心距a总为230mm。初取传动比i=1,模数m=2,两侧齿轮齿数Z侧=31。

相互啮合的两齿轮的中心距公式:

式中,a 为齿轮中心距;d1为齿轮1 的分度圆直径;d2为齿轮2 的分度圆直径;Z1为齿轮1 的齿数;Z2为齿轮2的齿数;m 为模数(两齿轮相等);mn为法向模数(两齿轮相等);β 为螺旋角。

两侧齿轮中心距a侧:

于是,可得中间齿轮中心距a中:

利用获得的中间齿轮中心距a中,结合式(4),有:

所以,中间齿轮齿数Z中=42mm。

齿轮直径计算公式为:

式中,d 为分度圆直径;da为齿顶圆直径;df为齿根圆直径。

根据齿轮标准件的国家标准,结合齿轮直径计算公式,最终确定两侧齿轮和中间齿轮的参数,如表1 所示。其中,我国采用标准压力角α=20°。

表1 两侧齿轮和中间齿轮参数表

2 刮料装置调试

刮料装置调试的过程如下。

步骤1:调节上下调距杆(如图3 所示),使刀片的下刃口与挤出机喷嘴距离为1mm,并分别锁紧安装于芯轴套和输送盘转轴上的内六角凹端紧定螺钉B31 和B32。

步骤2:逐个调节1 ~6 组刀片与挤出机喷嘴口的间隙至0.2mm。调节方法:先用0.2mm 的塞尺垫于挤出机喷嘴和刀片之间,再拧松刀片内六角螺钉B20,然后移动刀片使其与塞尺紧密贴合,最后锁紧刀片内六角螺钉B20,如图7(a)所示。

步骤3:点动操作设备,使第1 组刮刀的刮料活塞中心与挤出机喷嘴中心重合,如图7(b)所示。

步骤4:旋转分气块,使分气块的A 口与分料盘的第1组刮刀的A 口对准。

步骤5:旋转成品输送盘2,使其槽口与成品输送盘1的槽口对准,并锁紧B27,如图8 所示。

图7 刮料装置调试

图8 成品输送

3 结语

本文设计了一种注塑成型机刮料装置顶出成品输送系统。首先,确定该系统的动作流程;其次,根据刮料装置设计刮料装置;再次,根据成品传动的功能要求设计成品输送盘的传动部分,并计算和确定了齿轮传动方式的相关参数;最后,介绍刮料装置的调试方法。该设计为注塑机塑料制品的生产提供了一种成本低、效率高以及质量稳定的方式。