动叶顶部泄漏流动特性及汽封结构优化研究

2021-03-23李锡明曾佑杰

李锡明,曾佑杰

(杭州中能汽轮动力有限公司汽轮机研究所,杭州 310018)

对实际运行的叶栅排,受不同工况下热应力和载荷的作用,动叶顶部间隙大小也在时刻变化,因此动叶顶部一般留有1 ~ 2 mm 间隙[1-2]。而对于汽轮机低压长扭叶片,由于受载荷作用叶片顶部的径向位移较大,使得设计的顶部间隙尺寸也随之增大,由此带来的泄漏损失也将快速升高。研究表明,由泄漏流动引起的损失约占透平级总损失的1/3[3],因此研究动叶顶部泄漏流动的流动状态和损失机理,对比不同顶部汽封结构的封严特性。以此来减少顶部泄漏损失,提高叶栅排效率显得尤为重要。

国内外学者对泄漏流动特性及其密封结构方面做了大量研究。Yaras[4-5]通过透平叶片的平面叶栅试验平台,给出了有间隙泄漏流动叶片的表面压力分布及叶顶泄漏通道内的压力分布和速度分布曲线,并对比总结了D&C、A&M、L&H 等不同计算模型中顶部泄漏损失的计算结果,给出了改进的叶顶损失计算公式:

式中Ygap——由顶部泄漏通道内的流动损失;

ksYs,0——修正的端部二次流损失;

Ytip——顶部泄漏流动的掺混损失。

试验发现,顶部泄漏流动的掺混作用使得尾缘后的损失增加明显,影响明显区域多发生在叶栅后的一个叶栅轴向弦长的长度内。通道内实际流动损失很小,二次流损失通常受二次流的通道涡结构影响。这个损失随顶部间隙的增加而减小。而顶部间隙内的流动蕴含较高的动能,并在向下游流动中有序膨胀发展成泄漏涡,在尾缘后一个轴向弦长区域内损失急剧增大。由此引起的损失占顶部损失的50%以上。

Yamamoto[6]试验中在顶部间隙通道及叶栅流动下游布置了大量的微型五孔皮托管,给出了详细的泄漏通道及叶栅后通流截面的压力分布及速度矢量曲线,试验结果显示,顶部泄漏涡和通道涡的发展受冲角和间隙尺寸的影响较大,同时将顶部泄漏流道划分为五个损失区域,以此来更好地阐述顶部泄漏损失的产生机理。

在对叶顶间隙流动的主动控制方面,学者们对不同叶顶汽封结构进行了大量的试验及数值计算。曹丽华[7]在对汽轮机通流部分进行三元流动特性分析中,对常用的迷宫汽封及蜂窝汽封结构进行了详细的汽封内流动分析,结果显示了良好的阻流效果。Messenger 等[8]在对比了传统汽封结构,给出了新型的空气静压密封结构,利用试验验证该汽封结构能够减少70%的间隙泄漏量。王迅、张文平[9]制作了5 种规格的蜂窝密封试验件,对转子蜂窝密封的封严特性进行研究发现,封严特性受汽封前后压比和密封间隙影响较大。试验给出了汽封泄漏量的变化曲 线。

文中以某汽轮机低压段第一扭叶级为研究对象,分析了不同动叶顶部结构的间隙流动特性,在螺旋篦齿-刷式密封泄漏特性[10-12]及扇贝阻尼密封特性[13]基础上,提出一种包含阻流孔板的叶顶迷宫汽封改进模型,并对模型的封严性能进行计算研究。为低压扭叶级叶顶结构设计和顶部泄漏损失计算提供指导和参 考。

1 计算模型及方法

模型包含一级导叶,一级动叶及动叶延伸段,加入不同的顶部结构,表1 给出动叶的基本几何参数。

表1 动叶基本参数Table 1 Rotor basic parameters

计算模型分类如表2 所示。

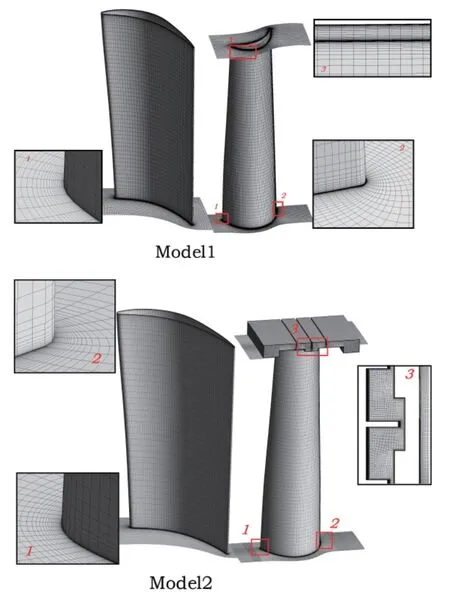

叶栅排网格划分采用专业旋转机械网格划分工具,采用H-O-H 网格拓扑结构。计算域全部采用六面体网格,流域壁面网格尺度保证近壁面Y+小于2。Model1 及Model2 的网格拓扑结构如图1 所示。

图1 计算网格拓扑结构Fig.1 Calculation mesh topology structures

本文数值模拟采用CFX 商用软件,采用有限体积法离散N-S 方程,对流项离散格式采用高阶精度(High Resolution),湍流模型采用SST+Trans 模型,残差收敛标准为1e-5。网格无关性验证标准为汽封出口截面流量变化小于0.1%。

2 叶顶泄漏流动状态

数值模拟自变量为叶顶间隙尺寸及动叶前后压比,叶顶间隙τ采用绝对尺寸。压比ε定义为:

ε=Pin/Pout

其中,Pin为动叶进口静压,Pout为动叶出口静压。

Model1 在不同间隙下的顶部泄漏流线如图2 所示,当间隙尺寸较小时,顶部区域的间隙流引起的分离由两部分组成,靠近端壁的漩涡结构主要由叶片中后部的间隙流体与角区的低能流体掺混形成。而靠近角区分离线的漩涡结构由叶片中前部的间隙流体与吸力面附面层以及上端壁通道涡掺混形成,且后者由于分离发生较早,分离发生的区域距离吸力面的距离也越远。间隙尺寸的增加导致间隙流动的动能随之增加,角区内两处漩涡结构的作用强度和尺度都逐渐增大,随着间隙增大到一定程度,以间隙流动为主导的近端壁漩涡结构逐渐掺混合并另一个旋涡结构,形成一个新的更大的角区分离结构,该旋涡的分离强度和尺度都比之前的明显要大。

图2 Model1 叶顶泄漏流线Fig.2 Tip leakage streamlines in Model1

流动分离的增加会导致损失提升,从而降低涡轮的级效率,从图3 可以看到,流道内损失主要分为三个区域,包括叶顶旋涡分离区形成的高损失区域,叶展中部分离区形成的高损失区,下端壁涡流形成的损失区。

图3 Model1 动叶出口截面总压损失系数Fig.3 Total pressure loss coefficient of rotor out-plane in Model1

动叶总压损失系数的定义为:

式中Pt,out——动叶出口相对总压;

Pt,in——动叶入口相对总压;

Pout——动叶出口截面静压。

出口截面选取标准为:动叶尾缘后一个弦长距离位置的截面。

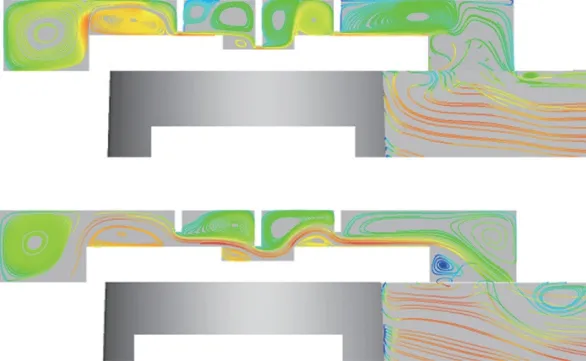

图4 给出了Model2 不同间隙下的流动曲线,图中显示汽封齿的存在将整个泄漏流道分割成了若干个小室,由通道的黏性摩擦和汽流在小室内的涡旋作用使得汽封具有良好的摩擦阻流效果,使得泄漏流量快速下降。泄漏流在汽封出口与主流掺混,在汽封出口后段顶部形成一个低压区,气流卷起形成的泄漏涡也会沿轴向流动逐渐增大。

图4 Model2 叶顶汽封径向截面流线Fig.4 Radial plane streamline of Model2 tip seal

3 迷宫汽封性能分析

图5、图6 给出了Model1 和Model2 在不同压比下,动叶效率随间隙尺寸的变化曲线。

图5 Model1 动叶效率Fig.5 Rotor efficiency of Model1

图6 Model2 动叶效率Fig.6 Rotor efficiency of Model2

其中动叶效率ηr定义为:

式中W——功率;

m——流量;

Tt——入口总温;

k——工质的绝热系数,k=Cp/Cv;

Cp——定压比热容;

Cv——定容比热容。由图可以看到,间隙尺寸为0.2 mm 时自由的顶部泄漏流动在动叶效率较无间隙流动减小2.5%左右,随着间隙增大,动叶效率不断下降,下降速率较小间隙范围内速率要小。随着压比增大,动叶效率也呈现阶梯式下降趋势。在汽轮机动叶顶部常用汽封间隙0.5 ~ 1 mm 范围,叶顶汽封结构的密封作用使得Model2 的效率较Model1 提高1.5% ~ 2.5%。

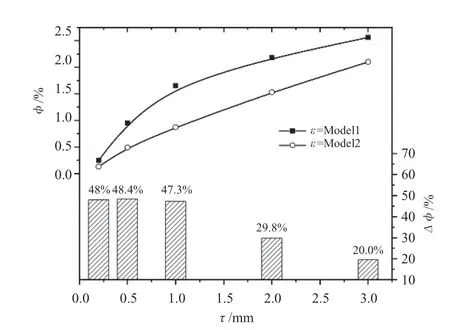

图7 给出了Model1 和Model2 的间隙泄漏相对量的比较。这里给出汽封流量系数φ和流量系数下降比Δφ的定义:

式中mc——汽封泄漏流量;

mc0——叶栅通道流量;

φf——相对参考点的流量系数。

图7 中Δφ为Model2 相 对 参 考 点Model1 的流量系数下降比。结果显示在间隙小于1 mm 时,model2 能够减小50%左右的泄漏流量,在间隙大于1 mm 后,流量减小量在不断降低,在间隙为3 mm 时,流量减少20%左右。

图7 Model1 与Model2 的叶顶泄漏量比较Fig.7 Comparison of tip leakage mass on Model1 & Model2

4 优化汽封结构分析

在Model2 的简化迷宫汽封结构基础上进行优化改进,添加周向阻流孔板,阻流孔板面积占整个汽封径向流通截面的46%。板厚1mm,周向均匀布置4 块。计算模型中汽封结构部分采用90°周期对称扇形区域。孔板模型及局部网格示意如图8 所示。计算中通流叶栅模型及计算条件设置同Model2。

图8 汽封几何及网格Fig 8 Geometry and mesh of the seal

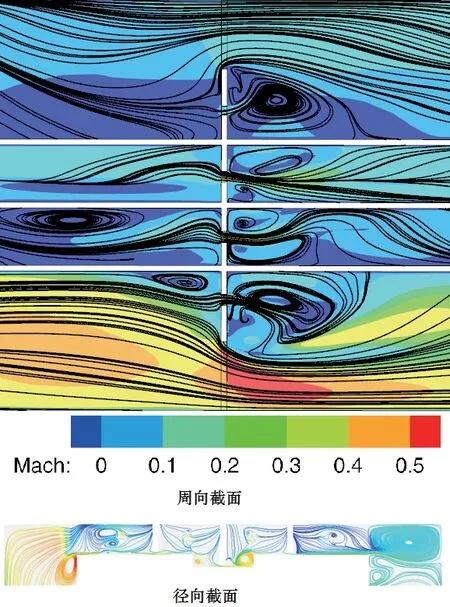

图9 给出了压比为1.2 工况下,优化汽封结构在0.5 mm 间隙下通过阻流孔板的周向截面流线和孔板后径向截面流线图。迷宫密封腔内汽流沿周向贯通流动,而阻流孔板结构能够有效阻碍密封腔室内汽体的周向流动,使其周向流动速度相对迷宫汽封大幅降低。增加汽流在密封腔室内的漩涡运动,汽流更多地在密封腔室内被压缩或膨胀,使得整个汽封能够达到很好的阻流效果。

图9 周向和径向截面流线Fig.9 Streamlines on circle and radius plane

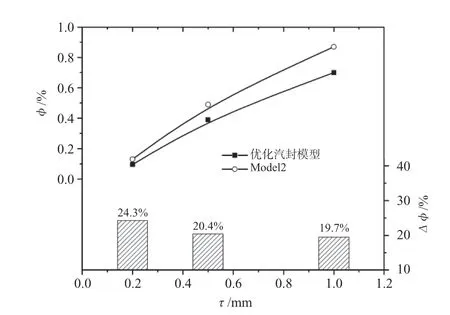

对比Model2 的汽封性能,优化后的阻流孔板汽封流量系数明显下降,图10 给出压比为1.2 工况下优化前后的流量曲线对比,其中Δφ为优化汽封模型相对参考点Model2 的流量系数下降比。由图显示,在0.2 ~ 1 mm 的常用汽封间隙范围优化后流量系数较优化前降低19.7% ~ 24.3%,平均下降20%左右,且有随间隙增大Δφ减小的趋势。

图10 汽封流量系数对比Fig.10 Comparison of seal flow coefficient

考虑增加阻流孔板对汽封密封性能影响在于降低汽封内流体周向速度,增加汽封腔室内的涡流扰动。图11 给出了压比1.2 工况,泄漏间隙0.5mm 的优化前后结构的转速敏感曲线,由图可得:优化后汽封结构对转速具有较高的敏感性,随转速升高,汽封泄漏的流量系数不断增大,流量系数的增长速率逐渐下降。

图11 转速敏感曲线Fig.11 Sensitive curves of rotation speed

5 结论

本文通过对某汽轮机低压第一扭叶级的不同动叶叶顶汽封结构进行数值分析研究,并在迷宫汽封基础上提出了一种新的优化结构,对优化结构进行了计算分析。得到以下结论:

(1)汽轮机低压扭叶顶部迷宫汽封结构能够有效降低泄漏流量,计算显示当汽封间隙小于1 mm 时,简化的迷宫汽封结构能够减少50%的流量泄漏,动叶效率提高1.5% ~ 2.5%。

(2)对迷宫汽封进行结构优化设计,添加周向阻流孔板,优化后的结构较迷宫汽封流量系数平均下降20%。

(3)对比显示,优化后汽封结构对转速更加敏感,随转速升高,汽封泄漏的流量系数不断增大,流量系数的增长速率逐渐下降。

(4)本文提出了在迷宫汽封中添加周向阻流孔板以提高汽封阻流效果的方法,后续在孔板结构和轴向布置对汽封性能的影响,孔板的周向气流力对汽封的推力影响等方面还需要做更多的深入研究。