不锈钢管道全位置熔化极气保自动焊技术

2021-03-23王建军李冬毓

王建军,李冬毓

(1. 兰州理工大学,兰州 730050;2. 中石化第五建设有限公司,广州 510180)

管道全位置自动焊是一种借助机械、电气等方法,是整个过程实现自动化、程序化的焊接施工技术。具有效率高、质量稳定、焊缝成形美观、劳动强度低、焊接效率高、焊接过程受人为因素干扰少等优点。在我国各类石油化工装置建设中,全位置自动化应用的比例很低。随着我国石化装置的大型化,管道的口径和壁厚逐渐增大,管道的焊接工作量和劳动强度也逐渐增大,推动管道全位置自动化在工程现场的应用具有很大的现实意义和经济效益。

1 全位置熔化极气保自动焊接系统

全位置熔化极气保自动焊接系统采用智能控制电源,采用熔化极气体保护焊接方法,通过外置手持遥控器选取调用预先在焊接电源内设置的焊接程序,焊接机头通过钢制轨道围绕管道实现自动旋转完成自动焊接。如图1 所示。

图1 全位置熔化极气保自动焊接系统Fig.1 All-position automatic gas metal arc welding system

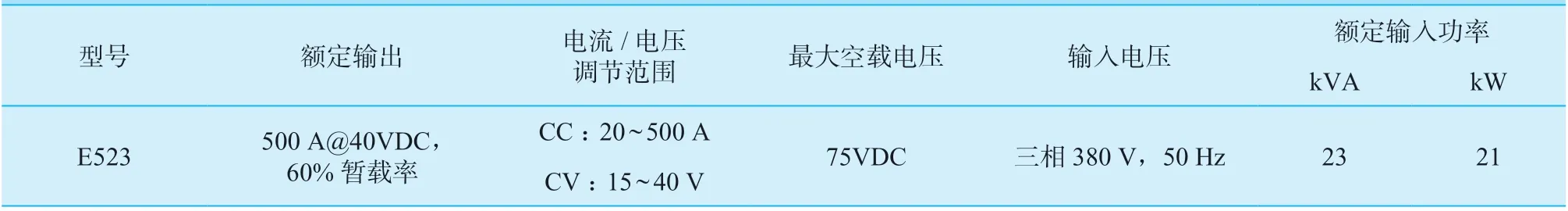

1.1 焊接电源

焊接电源的作用是向焊接机头提供能量[1],E523焊接电源和自动焊控制部分为一体化,两部分无需外接线缆连接,输入电源最高电流不低于500 A,宽幅输入电压380V±15%,输入容量23 kVA,安全保护开关(空气开关)的额定分断电流为60A 或63A,具有ART 电弧特性和脉冲特性以及协同脉冲功能,可选配智慧数字采集模块,满足施工数据化管理的要求。控制电源一体机基本参数见表1。

表1 控制电源一体机基本参数一览表Table 1 Basic parameters of integrated power supply

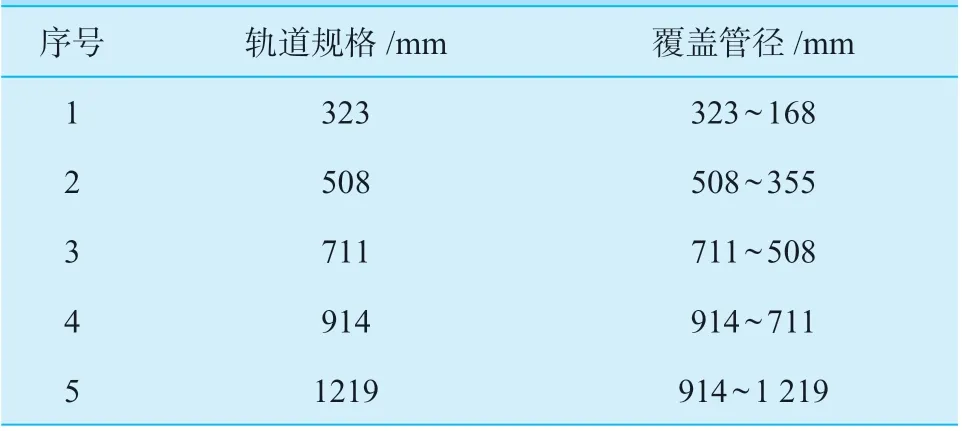

1.2 轨道

采用楔形柔性摩擦轨道,该轨道轻便耐用,可以覆盖多种标准尺寸管径。现场可根据管道尺寸选择合适的轨道或轨道、垫块组合,轨道安装距离坡口边缘140 mm 的位置,一周的误差小于2 mm。轨道规格参数见表2,柔性摩擦轨道见图2。

图2 柔性摩擦轨道Fig.2 Flexible friction trainline

表2 轨道规格参数一览表Table 2 Parameters of Trainline

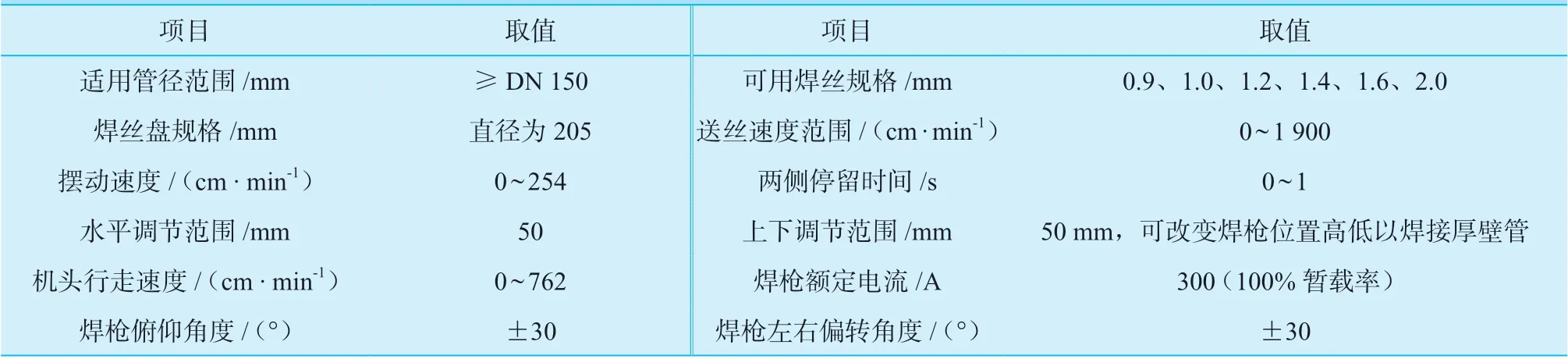

1.3 焊接机头

焊接过程中焊接机头沿轨道旋转一周,焊接过程分为仰焊、立向上焊、平焊、立向下焊。因熔池的位置是一个渐变的过程,受力情况也时刻在变化[2],焊接机头按照设定的焊接工艺参数在坡口内完成横向摆动、坡口边缘停留、变换角度等操作[3],实现管道全位置焊接。

焊接机头具有稳定性高、维修方便等特点[4]。参考了国内管道自动焊研发技术[5-8],采用摩擦传动行走方式,带动位置传感器,自动感知位置,自动匹配焊接参数,配套弧长跟踪功能,可适应壁厚大于50 mm 的厚壁管焊接,内置5 kg 送丝盘,焊枪具有上下高度、水平摆动调节,俯仰角调节和左右侧偏转调节等多种功能。焊接机头基本参数见表3。

表3 焊接机头基本参数一览表Table 3 Basic parameters of welding head

2 全位置熔化极气保自动焊工艺

2.1 焊接方法

焊接方法采用手工钨极氩弧焊打底+全位置熔化极气保自动焊进行填充、盖面。要求氩弧焊打底焊接两遍,厚度达到5 ~ 6 mm,再进行自动焊焊接,以防止打底层因太薄,进行自动焊时,焊接接头内部被氧化。

2.2 基材

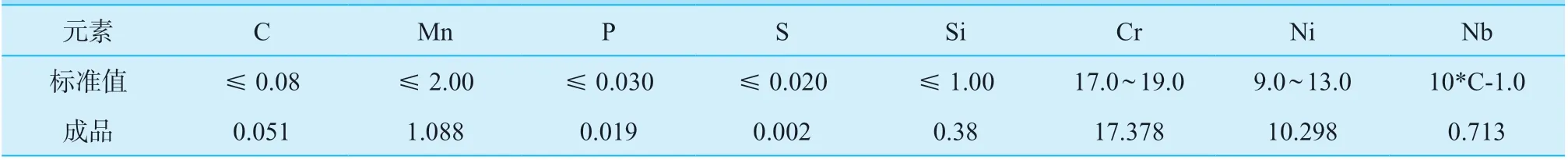

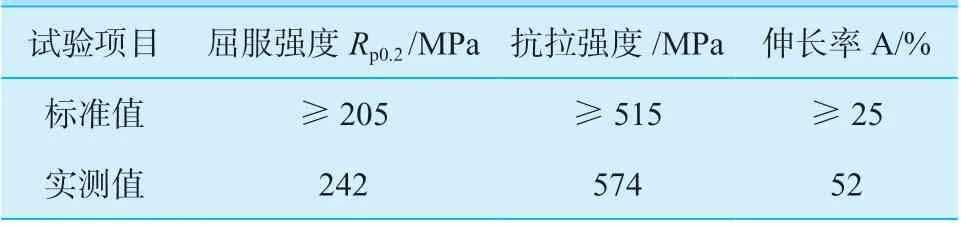

试验基材为TP347,外径φ406.4 mm,厚度40.49 mm,制管方式为热轧,交货状态为固溶+稳定化处理+酸洗钝化。化学成分见表4,各项指标与标准值相比均满足要求。

表4 基材化学成分Table 4 Chemical composition of base material %

表5 基材力学性能Table 5 Base material mechanical properties

2.3 焊接材料

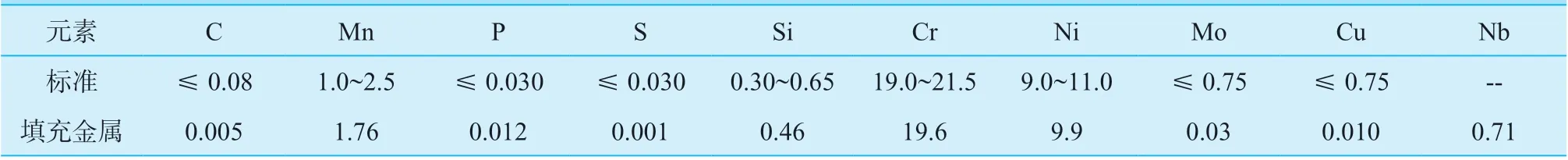

手工钨极氩弧焊焊丝采用日本神钢TG-S347,规格为φ2.4 mm;全位置熔化极气保自动焊焊丝采用奥地利伯乐GMA347,规格为φ1.2 mm。焊材:伯乐焊材,GMA347,规格φ1.2 mm,化学成分见表6:

表6 GMA 347 化学成分 (AWS A5.9—2012 ER347)Table 6 GMA 347 chemical composition (AWS A5.9—2012 ER347) %

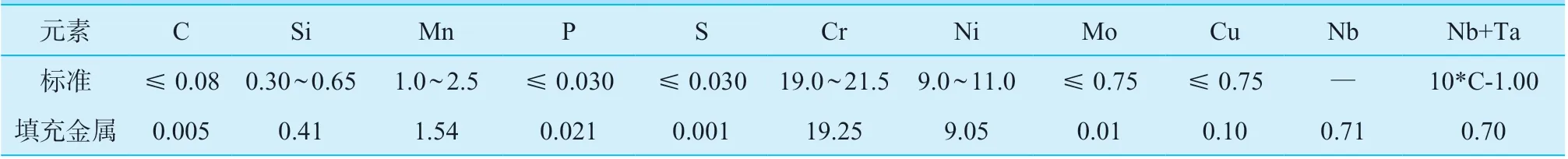

焊材:日本神钢焊材,TG-S347,规格φ2.4,化学成分见表7。

表7 TGS-347 化学成分(NB/T47018.2—2011 ER347-16)Table 7 TGS-347 chemical composition (NB/T47018.2—2011 ER347-16) %

2.4 保护气体

手工钨极氩弧焊保护气体采用99.99%氩气;全位置熔化极气保自动焊接采用保护气体为:98%氩气(Ar)+2%二氧化碳(CO2)。

2.5 焊接坡口

焊接接头坡口形式(VY 型)与尺寸、焊层、焊道布置及顺序见图3 所示:P= 0.5 ~ 1.0 mm,b= 2.5 ~ 3.5 mm,α= 70°~ 75°,β= 15°~ 20°,h= 1/3 T,T= 40.49 mm。

图3 焊接坡口示意图Fig.3 Schematic diagram of welding groove

2.6 焊接

焊前将遥控器系统设置为脉冲特性,焊接参数设置原则如下:

(1)根据焊道宽度,确定摆动宽度,通常情况下坡口角度越小(摆动宽度越宽)左右停留时间越长,反之则越短,停留时间设定范围0.2 ~ 0.6 s;

2.1 术后病理结果 手术病理结果显示,176例甲状腺结节中,恶性结节48例,其中:甲状腺乳头状癌43例,髓样癌2例,未分化癌1例,甲状腺滤泡状腺癌2例。良性结节128例,其中:结节性甲状腺肿83例,甲状腺腺瘤41例,甲状腺炎4例。

(2)根据摆动宽度及停留时间确认摆动速度,摆动宽度越宽(停留时间越长)摆动速度越快,反之则越短,摆动速度设定范围1.2 ~ 2.5 mm/s;

(3)焊接速度是由焊接过程中熔池状态来确定,通常后一个熔池应压住前一个熔池的1/3 为最佳,压得太多说明焊接速度太慢,压得太少说明焊接速度太 快;

(4)按焊接位置分三段,一般位置为0° ~ 70°,71° ~ 120°,121° ~ 180°;

(5)仰、立、平焊参数设置:送丝速度仰焊、平焊较大,立焊较小;行走速度仰焊较慢,立焊次之,平焊最快,摆幅仰焊较大,立焊次之、平焊最小。

焊接工艺参数见表8。

表8 焊接工艺参数一览表Table 8 Welding process parameters

3 焊接工艺试验

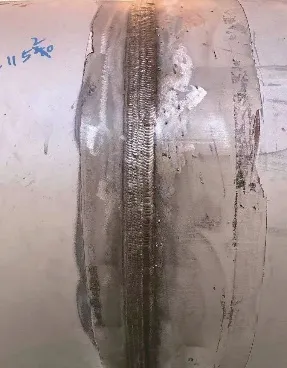

试件焊后先进行外观检查,要求焊缝与母材圆滑过渡,不得有咬边、未熔合、气孔等缺陷,无损检测合格后,进行拉伸性能检测、弯曲性能检测、晶间耐腐蚀性能试验、化学成分分析、微观金相分析、焊接接头铁素体含量检测等,要求各项性能指标满足设计技术条件和压力管道标准要求。焊接试验见图4,成型焊缝见图5。

图4 焊接试验Fig.4 Welding test

图5 成型焊缝Fig.5 Formed welding joint

3.1 拉伸性能

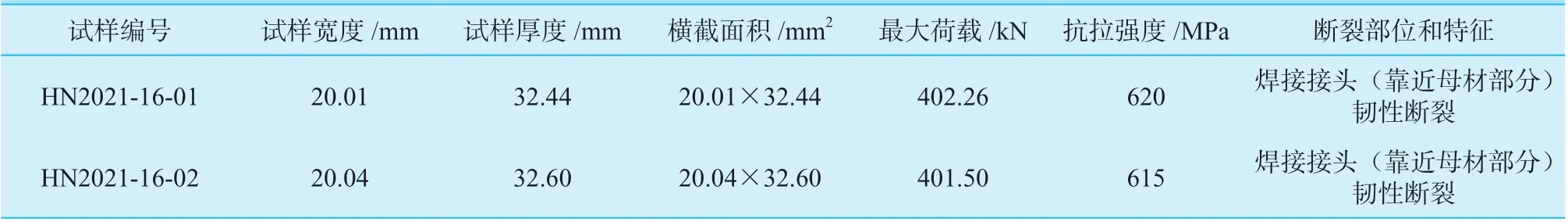

拉伸试验取样和加工要求符合NB/T 47014 标准规定,按照GB/T 228 规定的试验方法测定焊接接头的抗拉强度。试验结果见表9,拉伸试样见图6。

表9 焊接参数一览表Table 9 Parameters of welding

图6 拉伸试样Fig.6 Tensile specimens

3.2 弯曲性能

弯曲试验是为了检验焊接接头的塑性变形能力,取样和加工要求符合NB/T 47014 标准规定,要求焊缝余高采用机械方法去除,试样受拉表面不得有划痕和损伤。按照GB/T 2653 规定的试验方法测定焊接接头的完好和塑性。试验结果见表10,弯曲试样见图7。

图7 弯曲试样Fig.7 Bending specimen

表10 焊接参数一览表Table 10 Parameters of welding

3.3 晶间腐蚀性能

耐晶间腐蚀性能测试按照GB/T 4334—2020 E 法进行,先对加工好的试样进行除油处理,后进行干燥,再将试样放入硫酸-硫酸铜溶液中进行加热,一直保持微沸状态,连续加热16 h。将腐蚀后的试样取出,进行冲洗并干燥。采用万能材料试验机CMT5305 进行弯曲,采用压头直径为5 mm,弯曲角度为180°。

弯曲后的试样在10 倍放大镜下观察弯曲试样外表面,有无因晶间腐蚀而产生的裂纹。测试结果显示2 件弯曲试样完好均无裂纹,晶间腐蚀试样见图8。

图8 晶间腐蚀试样Fig.8 Intergranular corrosion specimen

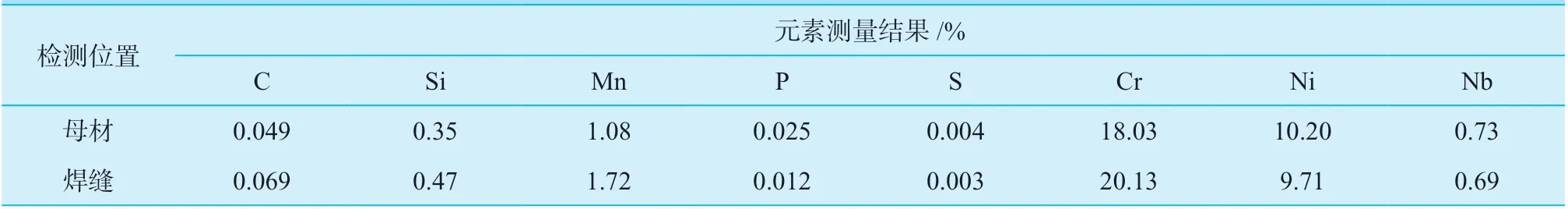

3.4 化学成分分析

化学成分检测按照GB/T 11170—2008 标准执行,将制备好的块状样品作为一个电极,用光源发生器使样品与电极之间激光发光,并将该光束引入分光计,通过色散元件将光束色散后,对选定的内标线和分析线的强度进行测量。根据标准样品制作的校准曲线,求出分析样品中待测元素的含量。测试结果显示焊缝熔敷金属与母材的化学成分相当,符合相关技术文件及标准要求。测试结果见表11,化学成分分析试样见图9。

表11 化学成分检测一览表Table 11 Chemical composition detection %

图9 化学成分分析试样Fig.9 Chemical composition specimen

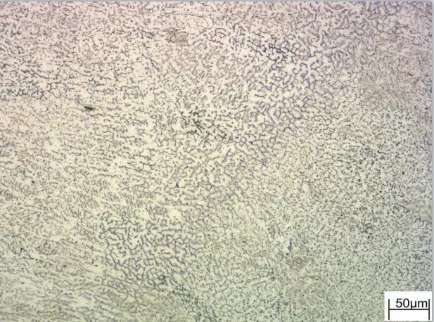

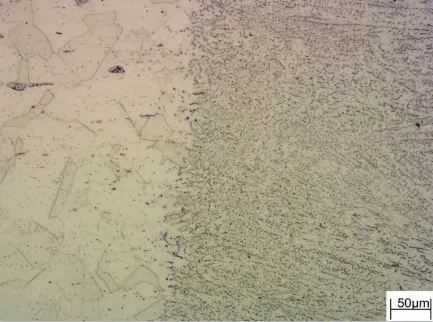

3.5 微观金相分析

微观金相检测按照GB/T 13298—2015 标准执行,采用FORSTEMP30 金相显微镜对焊接接头焊缝及热影响进行观察,看焊缝区及热影响区组织是否均匀一致,组织是否有脆性相析出,晶粒度能否达到细晶粒钢的标准(细晶粒钢晶粒度为5 ~ 8 级)。

观察焊缝区组织为奥氏体+铁素体,铁素体呈网状均匀分布在奥氏体中,检测焊缝区铁素体含量为7.7% ~ 9.5%,符合技术条件及相关标准对焊缝铁素体含量在5% ~ 10%之间的要求;热影响区组织为奥氏体+极少量铁素体,焊缝区和热影响区均未见有脆性相析出,晶粒未出现粗化现象,晶粒度均在6级以上。金相试样见图10,焊缝区微观组织见图11,热影响区微观组织见图12。

图10 金相试样Fig.10 Metallographic specimen

图11 焊缝区微观组织Fig.11 Microstructure of welding zone

图12 热影响区微观组织Fig.12 Microstructure of heat affected zone

4 技术经济效益分析

2020 年10 月 至2020 年12 月,在 某 集 团 公司炼化分公司400 万吨/ 年加氢裂化装置2158道TP347 厚壁管道(规格范围从φ273×25.4 至φ610×73.02)接头中选取有代表性的200 道接头作为试验对象,采用全位置熔化极气保自动焊,焊后不进行稳定化热处理。全位置熔化极气保自动焊施焊见图13。

图13 全位置熔化极气保自动焊施焊Fig.13 All-position automatic gas metal arc welding

4.1 焊接接头质量对比分析

对于选定的TP347 厚壁管道焊接接头200 道,(规格范围φ273 mm×25.4 mm 至φ610 mm×73.02 mm),一次射线无损检测合格193 道,一次合格率96.5%。焊接接头铁素体数(FN) 含量经检测均在5% ~ 10%之间,合格率100%。

4.2 焊接工效对比分析

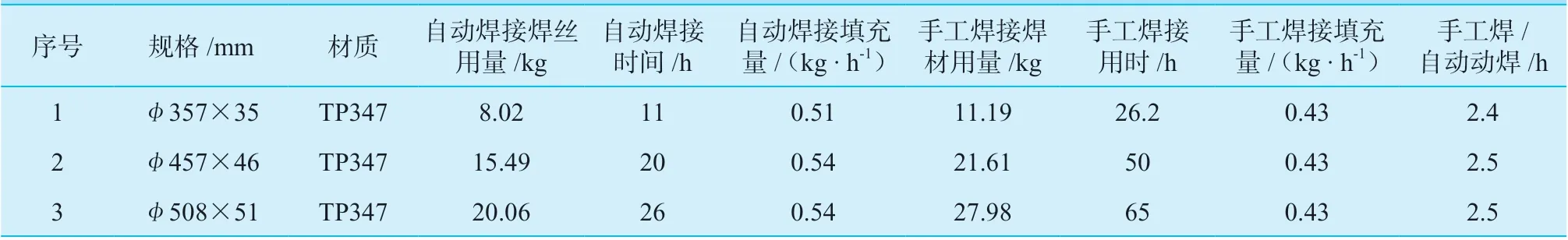

全位置熔化极气保自动焊平均工效是传统手工焊接的2 倍以上。同管径,壁厚越厚功效越明显,同壁厚,管径越大功效越明显。以单道管道接头为例,自动焊接和手工焊接的工效对比,如表12 所示。

表12 全位置熔化极气保自动焊和手工焊接的工效对比表Table 12 Efficiency comparation with manual welding

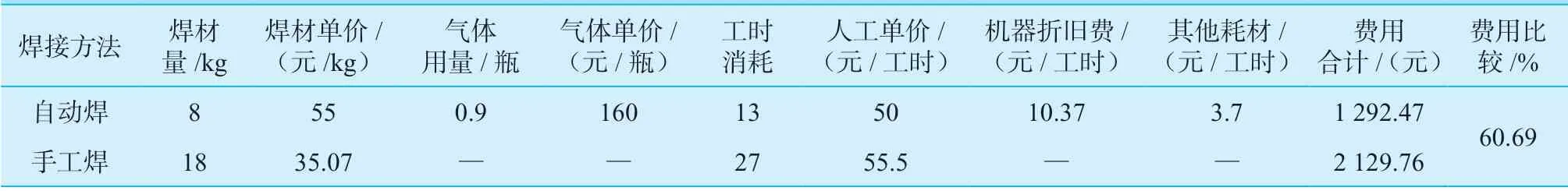

4.3 经济效益对比分析

通过人工、机械、消耗材料的综合对比,全位置熔化极气保自动焊接和手工焊接的成本对比分析,见表13。当不锈钢管道壁厚≥20 mm 时,自动焊成本约是手工焊的60.69%。其经济效益和社会效益非常显著

表13 全位置熔化极气保自动焊和手工焊接的经济效益对比表Table 13 Economic benefit comparation with manual welding

5 结论

(1)采用全位置熔化极气保自动焊焊接合格率达到96%以上。观察焊接接头微观金相组织,奥氏体晶粒度可达到6 ~ 7 级,焊缝区铁素体呈网状均匀分布在组织中,焊缝区及热影响区均未见析出相,经各项性能试验达到相关标准要求,焊接接头的质量得到了有效的保障。

(2)采用全位置熔化极气保自动焊焊接工艺,提高了管道焊接接头的质量(组织不出现Cr23C6),从而保障焊接接头的耐晶间腐蚀性能,可以考虑取消焊接接头的稳定化热处理。

(3)工程应用中,为了避免人为因素的干扰,无论是从预防TP347 厚壁管道焊接接头产生再热裂纹的角度考虑,还是从提高焊接工效和经济效益方面考虑,都应该大力推广和普及全位置熔化极气保自动焊,最终实现以机代人。