压力管道中的“碳钢” 工程问题(一)

2021-03-23应道宴

应道宴

(全国化工设备设计技术中心站,上海 200040)

1 “碳钢”——可焊低碳强度钢

“碳钢”是压力管道工程中使用最为广泛的金属材料,占到整个管道元件用钢量的百分之八十以上。本文所述的“碳钢”包括的钢材品种相当广泛,就国内的钢材标准而言,包括:普通碳素结构钢(如GB/T 700 的Q215A、Q235A)、优质碳素钢(如GB/T 699 的10、20)、低合金结构钢(如GB/T 1591 的Q345)、以及管线钢(如GB/T 9711 的L290/X42 ~L555/X80)。至于在具体的钢管、锻件、铸件以及管件等材料标准中“碳钢”的表达型式和型号更为五花八门,本文不再一一列举。

“碳钢”在ASME 锅炉压力容器和管道规范体系中, 则包括了:C、C—Si、C—Mn、C—Mn—Si、C—Mn—Si(Nb、V、Ti、N)等, 以碳或碳锰为主要强化元素的可焊低碳强度钢。

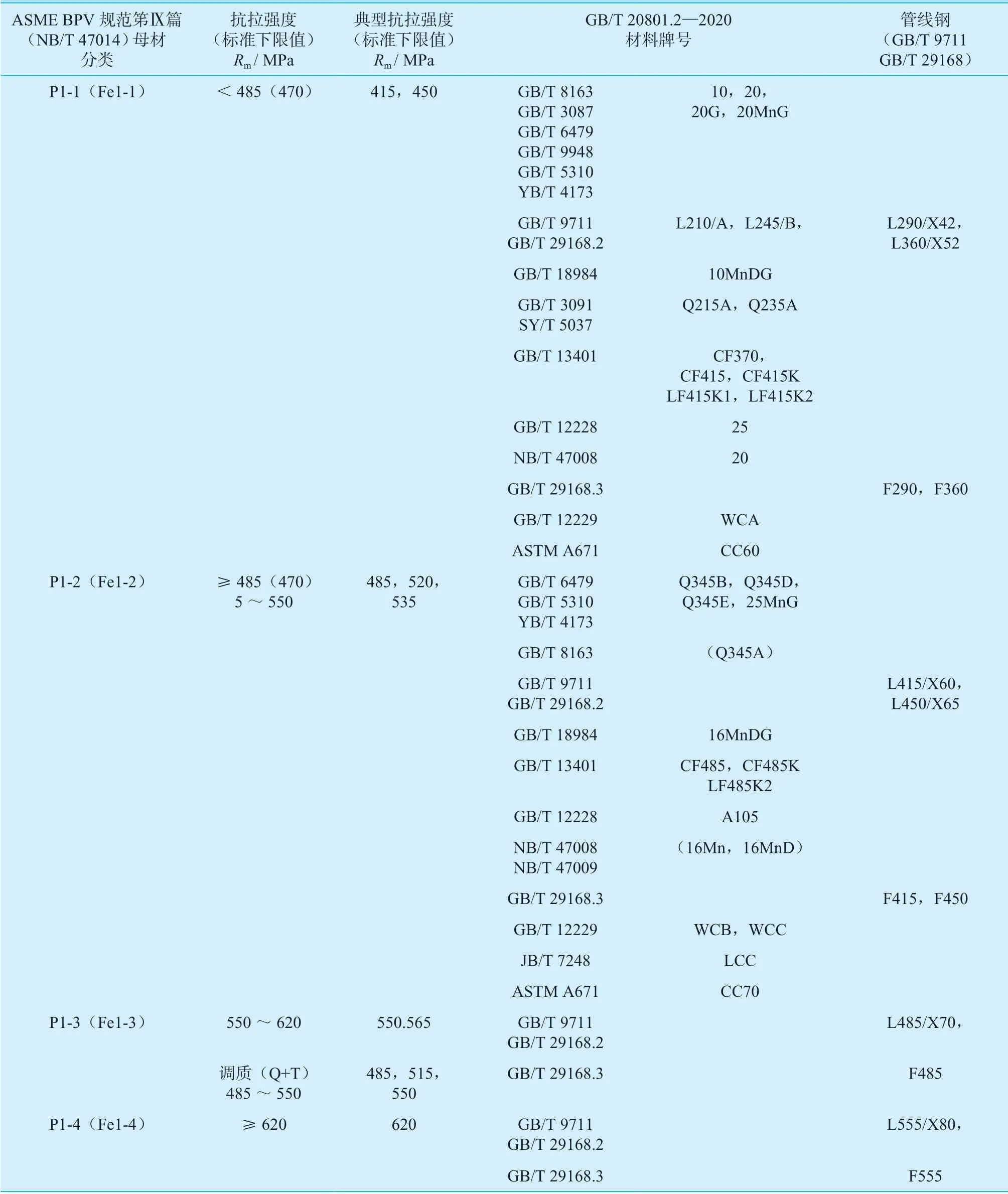

由于压力管道的“碳钢”, 绝大多数都以焊接为主要的不可拆连接型式,因此本文习惯以焊接的母材类別号和组别号来区分。国内承压设备焊接工艺评定标准NB/T 47014 的“碳钢”母材分类方法与ASME BPV 规范第Ⅸ篇基本相同,都将上述“碳钢”材料归纳在第一类,并根据抗拉强度以及热处理状态划分为四个组别,如表1 所示。表1 还把GB/T 20801.2—2020[1]中列入的“碳钢”,包括低温“碳钢”,分别列入相应的类别和组别号。

表1 ASME BPV 规范笫Ⅸ篇(NB/T 47014) “碳钢” 母材分类及对应的管道元件材料牌号Table 1 ASME BPV Code Section IX (NB/T 47014) “Carbon Steel” base metal classification and the corresponding pipe element material grades

欧盟各国执行的承压设备“碳钢”材料焊接分类方法与中美不同,如表2 所示。由表2 可见,与材料的交货状态有很大关联。笔者认为对高屈强比的管线钢而言,ISO 15608 的母材分类是较为合理的,好在高屈强比的管线钢工程大多执行的焊接工艺评定标准是国际通行的API 1104(GB/T 31032—2014[2]),API 1104 强调每一种母材及填充材料的组合要单独进行评定, 实际上取消了母材及填充材料类别和组别号的覆盖范围。由于工业压力管道中使用高强度高屈强比钢的案例较少,本文不予深入解读。

表2 EN/ISO15608 承压设备“碳钢”材料焊接分类Table 2 EN/ISO15608 “Carbon Steel” material welding classification for pressure equipment

2 压力管道中”碳钢” 材料标准

2.1 压力设备用钢与结构钢

锅炉、压力容器及压力管道用钢对严密性、完整性的要求,与一般钢结构相比,有其更高、更专业性的质量要求。因此在众多的材料标准中单独列出一类,体现其专业特质。其标志性的质量保证项目就是压力试验。通过压力试验这样一个最直观,又极具综合性的检验项目来验证其承压强度和完整性。如压力管道用钢管(包括焊管)都无一例外地把压力试验列为标志性的质量保证项目;阀门制造厂无论是外购或自制,同样必需把阀体铸钢件的压力试验作为逐件必检项目。如法兰锻件、对焊或锻制管件、板材等难以在产品交货状态进行液压试验者,则通过管道安装完成后的压力试验来验证产品的质量可靠性。

随着压力设备安全性以及风险控制意识的不断提高,相应的压力管道标准规范和法规中日益强调压力设备应当选用专业的压力设备用钢。但这样的观点在当前经济发展的水平下,笔者认为还应顾及到下列几点:

(1)部分风险较低的管道领域,如GC3,允许有限制地使用普通碳素结构钢;

(2)管道元件中的阀门内件、管道支承件、紧固件等所谓压力边界外的结构元件,在合乎使用要求的前提下,尤其是国内目前尚未制订相应的压力设备用结构钢标准(如阀杆、阀门内件、弹簧等)的现状,允许且应当使用相应的结构钢标准。

2.2 细晶粒与粗晶粒

最初提出压力设备用钢概念的是百余年前的蒸汽锅炉。根据当时的冶炼水平以及对锅炉用钢的认知,认为粗晶粒钢的高温长期强度可能优于细晶粒钢。而在低温韧性方面,则细晶粒钢明显地优于粗晶粒钢。因此,在ASME BPV 规范体系的碳钢材料标准中出现了粗、细晶粒两个钢材标准体系。典型的代表作就是:SA516(细晶粒);SA515、SA299(粗晶粒),标准名称的另一种表达方式是:中(常)温及低温用,或中(常)高温用。

但数十年来,国际同行的研究, 至今未证实细晶粒碳钢的高温长期强度逊色于粗晶粒钢,因此体现在许用应力(包括在蠕变温度范围)以及使用温度上限,两者是完全一致的。但在低温韧性方面,细晶粒钢却明显优于粗晶粒钢。这个观点不但在碳钢领域内如此,在铬钼耐热钢领域内同样得到认证。P91 就是细晶粒的强韧性热强钢。美国动力协会(EPRI)的有关P11、P12、P22 文件中也证实了该论点。笔者二十余年前试制临氢设备用铬钼钢大锻件时,就采用了加铝和碳脱氧的细晶粒精炼工艺,解决了步冷试验后的冲击韧性要求。

此外关于晶粒度检验中有几个经常混淆的认知偏差。其一是,ASME 钢材标准(SA20)中的晶粒度是采用渗碳法测定的铁素体钢的奥氏体本质晶粒度,而不是产品的实际晶粒度。而且是以本质晶粒度5 级为粗细分界线,晶粒度序号数越大, 晶粒越细。而工程上则是测定产品实际晶粒度,一般以6 级为分界线,6 级及6 级以上为细晶粒钢。

另一个应注意的是,由于产品晶粒度受钢水凝固、结晶、锻轧加工、冷却、取样方向等多种因素影响,产品的晶粒分布是不均匀的,有明显的方向性,因此,仔细阅读一下GB/T 6394《金属平均晶粒度测定法》,就能正确理解并处理工程中遇到的晶粒度争议问题。无论釆用比较法或是面积法、截点法, 产品标准或采购要求上, 通常规定的是一个金相视野中的平均晶粒度,而不是实际晶粒度范围或最大、最小晶粒度。如果材料有明显方向性时, 还应注意取样部位及方向导致的误判。

2.3 碳钢管道元件材料标准

(1) 管道元件的材料标准

在本节论述之前, 首先要明确一个观念,即本文(包括GB/T 20801—2020)指的是压力管道元件的材料标准,而不是管道元件的坯料原材料标准。长期以来,这个观念在压力管道行业内是混沌不清的,其典型的代表就是管件材料标准和焊管材料标准。其起因在于锅炉和压力容器行业属单件非标产品, 习惯把钢板、锻件等原材料称为材料,而将锅炉和压力容器作为产品; 而压力管道行业却与此不同, 压力管道元件绝大多数是批量生产的标准化定型产品, 其型式参数和规格要求相当于产品施工图纸, 而其材料标准的含义是管道元件产品,包括材料、加工工艺、质量控制、检验检测等全部制造技术要求。因此, 决非原材料标准可以涵盖。

前几年,对焊管件及板焊管材料标准, 采用制造对焊管件的坯料——钢管或钢板,或制造焊管用的坯料——钢板或钢带, 顶替作为管件或焊管的材料牌号, 在管件及焊管生产过程中, 外购的原材料(坯料)需经改制、冷加工、热加工、焊接,冷热加工后或焊后的热处理、无损检验等工艺过程,但产品标准没有相应的表征产品理化性能的检测要求。因此这种观念实际上是放弃了对产品制作过程的质量控制和检验要求。对焊管件制造企业仅需将外购原材料质保书上的理化性能数据抄写到管道元件产品质保书上即可,管道元件制造厂的理化检验质保体系形同虚设。随着GB/T 13401—2017《钢制对焊管件技术规范》 、GB/T 9711 和GB/T 20801—2020 的制修订及其在压力管道行业內的正确理解并贯彻执行, 上述弊端及质量管理盲区才有可能逐步消除, 堵塞质量管理漏洞。

(2) 管道元件材料标准分类

压力管道中“碳钢”材料标准主要包括:钢管、对焊管件、锻件、铸件四大类。其中最明显的特点是没有板材标准,其原因就如上述所述, 板材在压力管道元件中(除法兰盖及盲板外)仅作为焊管和对焊管件的原材料, 已被焊管及对焊管件材料标准及牌号覆盖, 所以没有必要再以单独的板材标准及牌号出现。其次, 如本文2.1 节(2)所述, GB/T 20801 和本文也未包括压力边界外的结构元件用材料标准。

最近有多人询问GB/T 20801.2—2006 版中关于Q235B 的使用限制,为什么在GB/T 20801.2—2020版中已被删除?

笔者的回答是: Q235B 在工业管道中的应用大致有两个。作为焊制对焊管件以及低压流体输送用焊接钢管的钢板原材料牌号。 由于GB/T 13401—2017《钢制对焊管件技术规范》的制订, 采用原材料牌号作为对焊管件的管件材料牌号,已退出国内压力管道元件质量管理的历史舞台,因此,Q235B 已无存在的空间。

Q235B 在工业管道中的另一应用领域是: 在GB/T 3091 以及SY/T 5037 中作为电阻焊或直缝埋弧焊的焊管牌号,并已在该钢管标准中列入。

笔者的观点是: 尽管GB/T 3091 以及SY/T 5037中已列入了Q235B,但纵观这两个焊管标准中,焊接工艺评定以及焊管质量控制要求中没有任何体现出有别于Q235A 的技术要求。因此, 无论其使用什么等级的坯料,其焊管产品的质量等级也只能归纳为A 级。由 此 可 见, Q235B 在GB/T 20801.2—2020 已失去了引用的必要性。

① 钢管

钢管根据专业的制管工艺有许多方式,可区分为两大类,即无缝及有缝(焊接)。无缝钢管的制管工艺有多种,除熟知的轧制(包括热轧、热扩、冷轧、冷拔、挤压、锻轧)外,还包括动力管道主蒸汽管道用锻造高压厚壁管、核电管道以及笔者日前曾接到咨询二硫化碳生产装置的高温(700 ℃)HK40 离心铸管等制管工艺。但GB/T 20801—2020 尚未包括这些专业的钢管。

有缝钢管的制管工艺就更多。GB/T 20801 中仅列入直缝的高频电阻焊和埋弧焊两种工艺。钢管的制管工艺以及众多碳钢钢管标准的技术要求和质量管理措施的差异,导致用户以及安全监察部门对其钢管质量等级和可靠性的认知差别。这就是工业管道标准和监察规程确定相应使用限制的根本原因。

②对焊管件

如前所述,GB/T 13401—2017 实施之前,国内没有对焊管件的材料及质量控制(规格和尺寸偏差除外)标准的。制订GB/T 13401—2017 的主要目的有下列三个:

其一,建立管件完整的质量控制体系,改变过去只强调原材料,而忽视制造工艺和成品的质量管理漏洞。

其二,全面与ASME A234、A420、A403、A105、A182、A350 等管件材料标准接轨。

其三,通过对应的强度等级和冲击韧性要求,适应工业管道分级和低温碳钢管道设计选配要求。

由于GB/T 20801.2—2020 中列入了X42~X80 长输管道高屈强度比钢, 因此GB/T 20801—2020 也对应列入高质量要求的管线X42~X80 GB/T 29168.2 长输管道对焊管件标准。

③ 锻件

由于目前尚未制订压力管道用锻件标准,为此,GB/T 20801.2—2020 中仍套用了阀门用锻件(GB/ T 12228)和压力容器用锻件标准(NB/T 47008,47009)。其实GB/T 13401—2017 的管件材料及质量要求中已涵盖了采用各种坯料, 通过管子或板材的冷热加工成型、焊接、机加工以及锻造的管件技术要求,但碍于标准名称“对焊管件用”阻隔了该标准在其他锻制管道元件,如承插和螺纹管件、支管座、法兰,阀门中的应用。其后,管路附件标委会修订的GB/T 32294—2015(锻制承插焊和螺纹活接头)、GB/T 14383—2021(锻制承插焊和螺纹管件)、GBT 19326—2021(锻制支管座)中, 不得不重复增添了与GB/T 13401—2017 完全相同的锻制管道元件用材料牌号和技术要求。

笔者认为, 上述GB/T 13401、14383、19326、32294 中列入的管道元件锻件材料牌号和技术要求符合工业管道领域内各种锻制管道元件,包括对焊管件、锻制管件,法兰、阀门的技术要求,与A 105、A182、A350 等ASME 管件和阀门用锻件材料标准接轨。唯一的遗憾在于受标准名称所碍, 对设计选用及设计文件的标志带来众多困惑。但在目前标准管理体制下, 只能今后逐步协调。

鉴于同样理由, GB/T 20801.2—2020 标准中列入了与管线钢X42~X80 对应的F290(F42) ~F555(F80)GB/T 29168.3 长输管道对焊法兰钢。

④ 铸件

GB/T 20801.2—2020 中引用的管道元件用铸件标准,基本上尽量套用阀门标委会主编的阀门铸钢件标准。GB/T 12228 (WCA,WCB,WCC) 和JB/T 7248 (LCB, LCC) 。应当注意, GB/T 20801.2 列入的上述阀门铸钢件标准,应按JB/T 7927 进行外观检查,且不低于B 级要求,铸件质量系数取0.8。

对需要进行附加无损检测的铸件可取表3 中的铸件质量系数,但铸件质量系数φC的改变并不影响管道组成件的压力-温度额定值。

表3 铸件质量系数φC 及附加无损检测要求Table 3 Casting quality coefficient φC and additional NDT requirements

⑤ 根据目前工业管规的安全监管要求, 上述管道元件材料标准分类中, 安装单位自制的焊接钢管,包括虾米弯,弯管等不列入管道元件范畴,而纳入安装制作范围进行质量控制。而管道元件制造企业从事上述产品的制造,通常将纳入相应管道元件或元件组合装置、工厂化预制管段的质量管理范围。

3 碳钢的低温韧性

笔者从上世纪六十年代中叶参加工作,有幸从16Mn(901)、15M nTi(902)开始,参于见证了国内低合金强韧钢-40℃ 16Mn、-70℃ 09Mn2 V、-110℃06AlNbCuN 低温钢开发的全过程。这些低合金钢(除16Mn 外,现改称为Q345)至今都己销声匿迹。为此, 笔者在上世纪九十年代压力容器学会的低温钢专业会议上曾有过一次发言:

三十年来国内开发低温钢的技术路线走岔了,国内在冶金装备及技术落后的状况下, 走的是合金化的道路,其实践结果是:质量不稳定,低温韧性的裕量不大,规格局限性大,近缝区性能下降明显等。反观欧美等发达国家走的是另一条道路,总结归纳于下列几个要点:

①首先是纯净化,纯净钢的概念不仅是硫、磷、更在于氧、氢、氮等气体含量。尤其对大截面的钢材气体含量更为关键。即使是硫磷,也并非标准成分表中低于0.030,0.020 的水平。根据笔者的经验是至少应达到:硫0.010%、磷0.015%以下。

②第二个因素是细晶粒,要改硅脱氧为铝脱氧。由于铝易烧损,炉内加铝,得率不稳定,通常需在炉外精炼过程喂丝控铝。成品晶粒度要求6 级至8 级。

③第三个要点就是热处理,即正火。所谓正火的定义是:钢材加热至AC3 以上,在静止空气中冷却。

但在实际生产中还是会发生各种歧义。如钢管在连续热处理后未经充分的冷却排架冷却,而挨个并列一起;或钢板热轧后的堆垛冷却, 都将导致冷却速度过低,正火效果达不到, 而接近退火, 继而韧性下 降。

另外,当钢材截面较大时,需鼓风甚至喷雾、喷水以期加快冷却速度。近年来欧盟及美国等钢材标准都将热机械轧制、正火轧制、控轧控冷等专业热处理名称引入, 作为标准允许的代替正火的热处理工 艺。

用户应当注意, 这些新颖的热处理工艺必需以相应的装备以及严格的工艺管理和控制保证作为前提,否则“控轧”实质上沦为热轧, “控轧”只能理解为制造商的营销噱头。

④此外,对于标准抗拉强度下限415、485 MPa的碳钢来讲,除控制锰碳比外,一般无需添加其他合金元素就能将常规使用的20号钢和Q345用于-46℃,甚至在厚度不大于25 mm 时的-50℃低温用钢。

4 抗拉强度下限415、485 MPa碳钢的特点

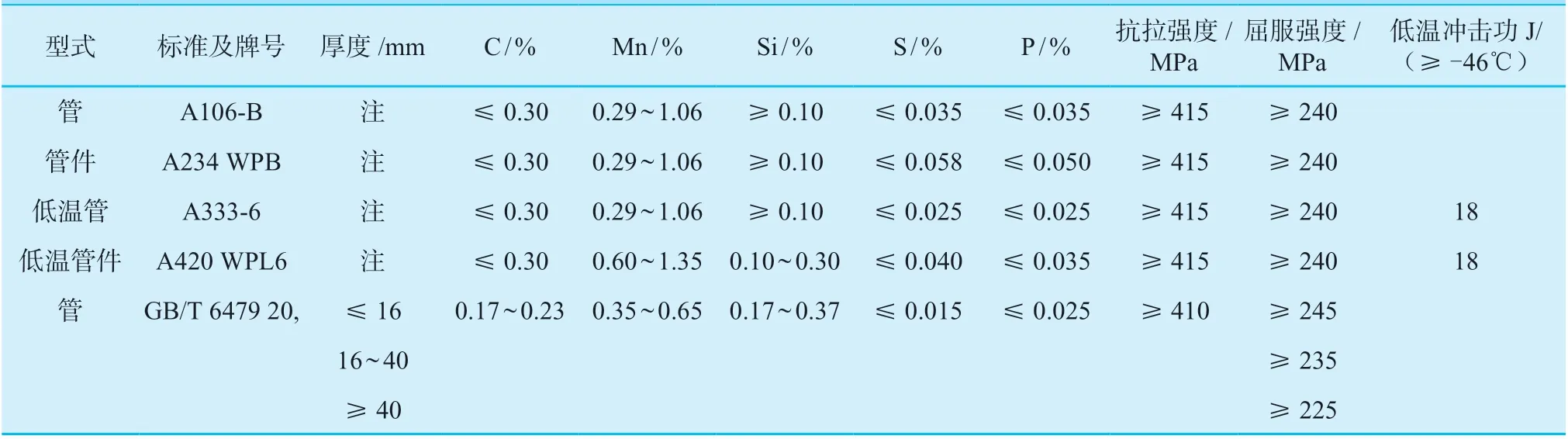

表4 及表5 所列为ASME 和GB 标准中管道元件用抗拉强度下限415、485 MPa 碳钢, 包括低温碳钢(不低于-46 ℃) 的化学成份和机械性能标准规定 值。

表4 ASME/ASTM/GB 抗拉强度下限415 MPa 碳钢,包括低温碳钢(不低于-46℃)Table 4 Chemical composition and mechanical properties of steel pipes and fittings with lower limit of tensile strength of 415 MPa carbon steel in ASME / ASTM / GB, including low temperature carbon steel (not less than -46 ℃)

表5 ASME/ASTM/GB 抗拉强度下限485 MPa 碳钢, 包括低温碳钢(不低于-46℃)Table 5 Chemical composition and mechanical properties of forgings and steel plates with lower limit of tensile strength of 485MPa carbon steel in ASME / ASTM / GB, including low temperature carbon steel (not less than -46 ℃)

了解了上述第3 节的4 个要点,就可理解ASTM A20(A516-60、70 钢板)、锻件A105/A350 LF2、钢管A106-B/A333-6、管件A234 WPB/A420 WPL6、铸件A216 WCB/A352 LCB、LCC 中, 非低温用与低温用钢板、钢管、管件、锻件、铸件的化学成分和机械性能基本相同,唯一的差别在于后者增加了低温冲击和明确的成品交货热处理要求。

同样也可理解ASTM 标准近年来在化学成分表中都增添了允许降碳增锰的注解。就此既解决了ASME/ASTM 低碳钢与欧标碳锰钢的成分差异的协调对应,又通过提高锰碳比,提升了低温韧性的可靠性。此外降碳升锰对碳当量的影响可忽略不计。ASME/ASTM 与EN/DIN 对压力设备包括低温碳钢的成分设计差别在于ASME/ASTM 注重于碳对抗拉强度的作用,而EN/DIN 注重于锰对提高屈强比的作用。

笔者认为:EN/DIN 将此类钢定义为钢结构用钢。在钢结构设计中,包括压力设备是偏重于以屈服强度为依据的,因此尽可能提高锰碳比以期提高屈服是其首选。而ASME/ASTM 将此类钢定义为压力设备用钢, 在温度不高于250℃的中低温条件下, 碳钢压力设备(长输管道除外)的设计许用应力是以抗拉强度为依据的。

而国内在压力设备用碳钢材料标准中沿用了EN/DIN 的思路, 但锅炉压力容器的建造规范却基本上沿用了ASME 的框架。因此,深入分析一下表4 及表5 就反映了制订GB/T 20801 工业压力管道用碳钢,包括低温碳钢相应规定的基本思路。

(1)工业压力管道用碳钢钢管及对焊管件的基本常用强度级别为415 MPa,而铸锻件及大口径板焊管的基本强度级别为485 MPa。国内与ASME 规范的思路是基本相同的。虽然目前抗拉强度级别为485 MPa 的GB 碳钢钢管及锻件标准(长输管道除外)沿用了EN/DIN 的思路, 但管道规范编制时还是将其对应于相同抗拉强度级别的ASME/ASTM 材料标准。

(2)基于发达国家的冶金水平及实际使用经验表明,ASME 压力设备用碳钢的韧性要求定位在豁免曲线的B 级,因此当焊接厚度(铸锻件非焊接承载截面厚度不大于50 mm)不大于12.7 mm 时, 常规碳钢的脆性转变温度不高于-30 ℃。因此对大多数场合的工业管道而言,ASME B31.3 并未把冲击韧性要求列为碳钢管道元件的必报项目, 仅将厚度及温度组合超越曲线B 覆盖范围时,ASME B31.3 管道规范才提出进行相应温度下的冲击检验要求。

(3)由于管道系统用钢涉及的规格品种繁多,数量不大而且分散,ASME 为便于组织批量生产,碳钢的低温冲击温度归并为-46 ℃一个等级(除API 5L 管线管外)。考虑到国内冶金水平及质量管理等因素,笔者在参与GB 150—1989,1998 以及GB/T 20801—2006,2020 的编制时,将碳钢豁免曲线B的-30 ℃提高至-20 ℃。而普通碳素结构钢还是沿用豁免曲线A 的规定。而且设计温度低于-20 ℃时,取消豁免曲线C 和D,将低温冲击作为管道规范对碳钢钢管及对焊管件的必检项目。

设计者应明确, 设计选材的依据是GB/T 20801规范要求(包括豁免及允许降低使用溫度)的冲击试验温度与冲击功, 规范要求可不同于材料标准规定的试验温度与冲击功;前者是压力管道规范的要求;后者是供方根据材料标准的产品质量控制要求和承诺保证, 材料标准的要求应不低于管道规范的要求。若材料标准的要求低于管道规范的要求时, 需方必须在相应的采购合同的附加技术要求中予以补充提高,保证不低于管道规范的要求。此外,必要时经供需双方协商同意,也可以采购附加要求的形式提出低于规范允许使用温度下限或高于规范冲击功要求的采购附加要求。

(4)ASME BPV Code Ⅷ-1 UG84 (b)(2) 也允许冲击试验温度低于材料标准规定的试验温度。考虑到化工介质的闪蒸温度以及冲击实验条件的温差等工程实际情况, 表6(ASME BPV Code Ⅷ-1 表 UG-84.4 ) 为MDMT(材料最低使用温度)允许低于冲击试验温度的温度差Δ (℃)。

表6 MDMT(材料最低使用温度)允许低于冲击试验温度差ΔTable 6 Allowable temperature difference between MDMT(Minimum design metal temperature) and impact test temperature

(5)考虑到我国北方地区环境温度低于-20 ℃的实际情况,在新修订的GB/T 20801—2020 工业管道规范中,根据ASME BPV 规范及B31.3 的规定,增加了降应力工况(80%许用应力水平),将豁免曲线B 降低11 ℃,以扩大壁厚等级不大于XS(加厚)的20 碳钢管道元件低温使用范围。

(6)API 579-1—2007“压力设备适用性评估”第三部分 脆性断裂风险评估中给出了众多碳钢焊接压力设备系统的规避脆性断裂的工程建议。

① P1-1 及P1-2 组碳钢(冲击豁免曲线B)焊缝厚度小于19 mm(规范未规定进行焊后热处理)的管道,如增加了焊后热处理要求者,其最低金属使用温度可降低17 ℃。API 给出的额外PWHT 有益效应是降低了焊接区域的残余应力水平以及改善了近缝区的淬硬组织,而焊后热处理对提高热影响区冲击韧性却并非一定是正面效果。必须注意,上述降温效果仅限于曲线B 对应的豁免温度。

② API571-1 还强调了液压试验对压力管道提高抗脆断能力的有效作用,其裨益在于液压试验时,超额的应力水平导致压力系统中可能潜在的裂纹,在超额(大于正常工作状态)的应力导致裂纹尖端的屈服而钝化,从而提高了随后系统在正常工作状态下(相对于液压试验的较低应力水平)的抗脆断能力。

同时,为规避液压试验时压力系统的脆断风险,应控制液压试验时设备处于塑性状态,通常应高于压力设备最低允许工作温度MDMT 17 ℃。

图1 所示为API 571-1 提出的对在役压力设备和管道进行脆性断裂评估时适用的水压试验温度与压力系统最低使用温度的允许温度差。图1 中纵座标为工作状态与液压试验的压力比,横座标为压力设备MDMT 与水压试验温度的允许降温差。

图1 压力设备MDMT 的允许降温差Fig.1 Allowable temperature difference of pressure equipment MDMT

③ 图2 所示为ASME B31.3 压力管道规范规定的工艺管道MDMT 的允许降温差, 与低温工作条件下压力系统切向薄膜应力与许用应力比(纵座标) 的关系图。

图2 工艺管道MDMT 的允许降温差 (ASME B31.3)Fig.2 Allowable temperature difference of process piping MDMT (ASME B31.3)

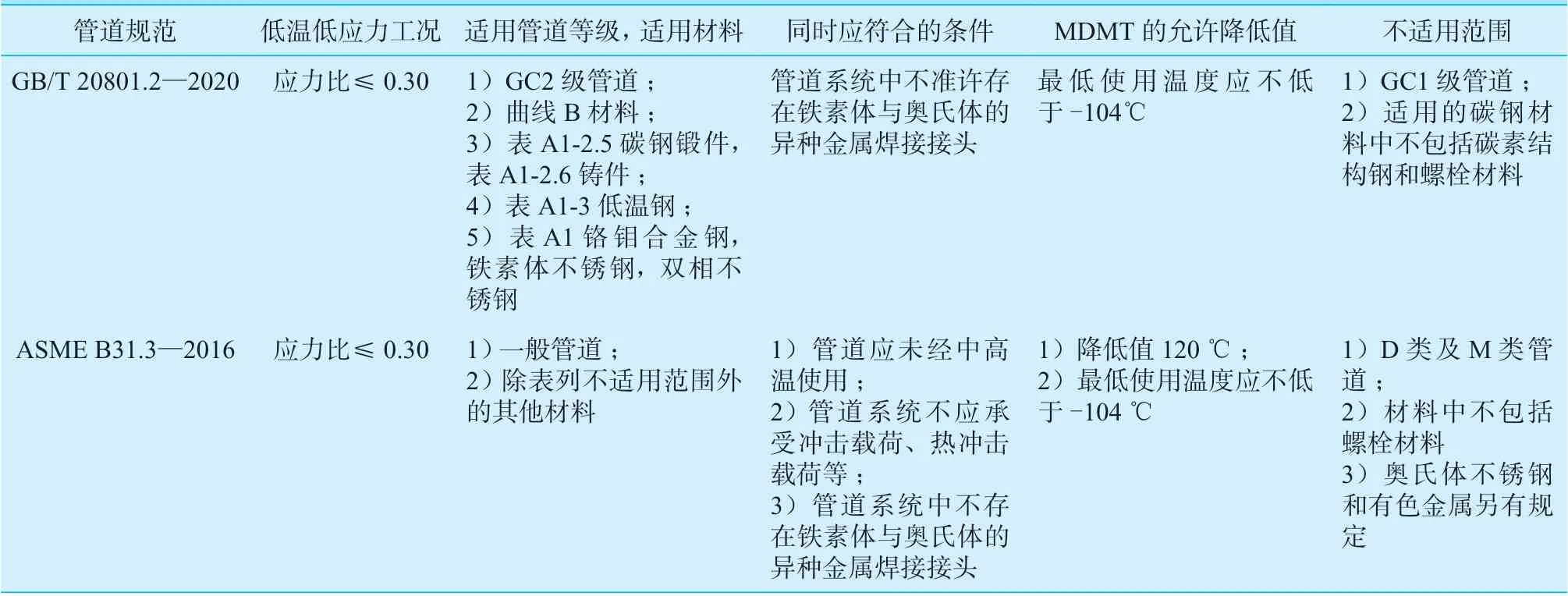

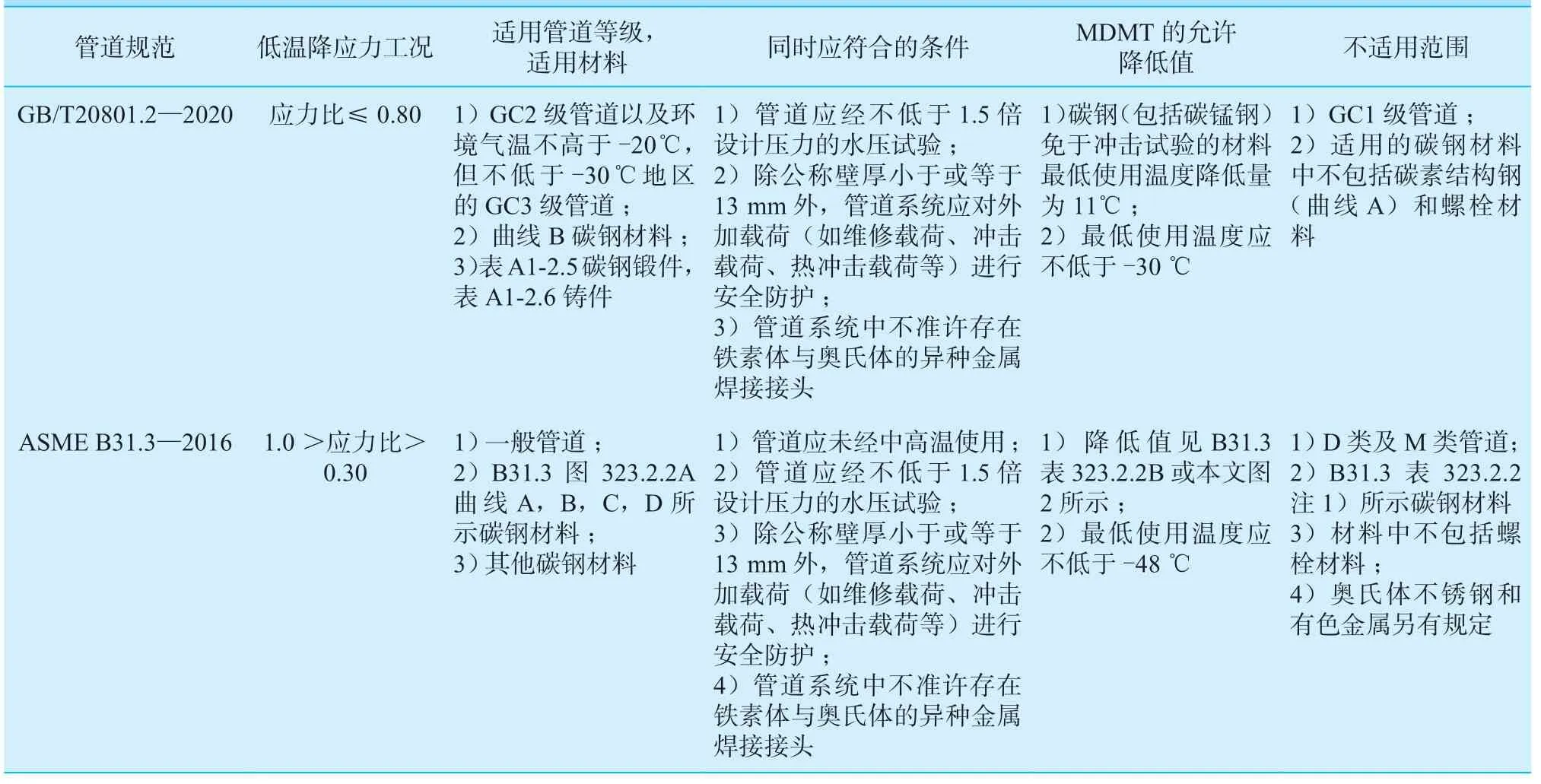

(7)GB/T 20801.2—2020 与ASME B31.3—2016关于低温降应力工况和低温低应力工况碳钢管道免除冲击试验适用情况的比较。

表7 所示为低温低应力工况,碳钢管道适用情况的比较; 表8 所示为低温降应力工况,碳钢管道适用情况的比较。由表可见,GB/T 20801.2—2020考虑到国内的碳钢材料国际接轨的进程、质量水平以及国内相关部门的使用习惯及认知惯性,对低温降、低应力工况下,碳钢管道材料冲击试验豁免温度或材料最低使用温度(MDMT)的降温幅度均比ASME B31.3 的规定更为严苛。客观地讲,近十年来ASME B31.3 关于降、低应力工况下的适用条件和降温幅度的规定,每个版本摇摆变动频繁,一时难以揣摩用意。表7、表8 所示暂以2016 版为例进行比较。

表7 低温低应力工况碳钢管道免除冲击试验适用情况的比较Table 7 Comparison of application of exemption from impact test for carbon steel pipes under low temperature and low stress conditions

表8 低温降应力工况碳钢管道免除冲击试验适用情况的比较Table 8 Comparison of application of exemption from impact test for carbon steel pipes under low temperature stress reduction condition

(8)ASME 压力容器和压力管道规范 低温降低应力工况, MDMT 的允许降温幅度

早在五六十余年前. 笔者刚走出校园参加1963版ASME 压力容器规范翻译工作时, ASME 压力容器规范 Ⅷ-1 卷 UCS 章就规定, 只要应力水平低至十分之一的抗拉强度, 普通碳素结构钢免除冲击韧性试验就能使用至-196 ℃。其依据可能是当时流行的派林尼的断裂分析图以及铸铁等脆性材料在压力设备中的实践经验。直至上世纪七十年代, ASME 根据断裂韧性实验和断裂力学理论的推导, 并在九十年代逐渐成熟后修订规范, 形成了图3 所示的应力水平对MDMT 的降低关系图以及ASME Ⅷ-1 卷和B31.3 工艺管道规范的A、B、C、D 代表碳钢不同质量(韧性)水平的四条冲击试验豁免曲线。

图3 的纵座标代表低温工作条件下压力系统切向薄膜应力与许用应力比, 横座标为压力设备MDMT 的允许降温差。图中注2 为抗拉安全系数为4 的ASME 锅炉规范; 图中注3 为抗拉安全系数为3.5的ASME 锅炉规范Ⅷ-1 卷压力容器规范; 图中注4为抗拉安全系数为3 的ASME B31.3 工艺管道规范,亦即与图2 所示相同。由图3 可见:

图3 ASME 压力容器和压力管道规范 低温降低应力工况,MDMT 的允许降温幅度,℃(ASME BPV Code Ⅰ、Ⅷ-1、Ⅷ-2、B31.3)Fig.3 Allowable cooling range of MDMT under low temperature reduction and low stress conditions in ASME BPV code I, VIII - 1, VIII - 2, B31.3

(1)低温低应力工况均为应力比R小于等于十分之一抗拉强度的水平:

低温低应力工况下, 锅炉规范, 抗拉安全系数为4, 应力比R小于等于40%,MDMT 允许降温幅度约60℃;

ASME Ⅷ-1 卷容器规范, 抗拉安全系数为3.5,应力比R 小于等于35%,MDMT 允许降温幅度约78 ℃;

ASME B31.3 管道规范, 抗拉安全系数为3, 应力比R 小于等于30%,MDMT 允许降温幅度约120 ℃;

(2) 应力比R≥0.65 的降应力工况下, 应力比R与降温幅度20 ℃, 接近线性关系, 可采用内插法取之;

(3) 必须说明, 由于实践经验较为悠久,ASME对于低温低应力工况适用较为宽松, 但比较60 年前已将MDMT 最低-196 ℃提高至-104 ℃; 但对于低温降应力工况, 由于实践经验较短, 仅依据有限的断裂韧性实验和断裂力学理论推导, 因此, MDMT 最低适用温度不低于-48 ℃, 并规定了较多的附加条件。