液环真空泵抽气量修正探讨及工程应用优化

2021-03-23郑宝山

郑宝山

(中国昆仑工程有限公司,北京 100037)

1 液环真空泵工作原理

液环真空泵是一种容积式真空泵,适用于大气量、粗真空的工况,因其结构简单、制造容易、工作可靠、使用方便、寿命长的特点,因而在石油、煤矿、化工及轻工业上得到了广泛的应用。同时,液环真空泵中气体接近等温压缩,气体温升小,亦被广泛地应用于抽除易燃、易爆的气体[1-2]。

液环式真空泵工作原理[3]如图1 所示:当叶轮按图中指示的方向顺时针旋转时,环液被叶轮抛向四周,由于离心力的作用,环液形成了一个决定于泵腔形状的近似于等厚度的封闭圆环。液环的上部分内表面恰好与叶轮轮毂相切,液环的下部内表面刚好与叶片顶端接触(实际上叶片在水环内有一定的插入深度)。此时叶轮轮毂与水环之间形成一个月牙形空间,而这一空间又被叶轮分成叶片数目相等的若干个小腔。如果以叶轮的上部0°为起点,那么叶轮在旋转前180°时,小腔的容积由小变大,且与端面上的吸气口相通,此时气体被吸入,当吸气终了时,小腔则与吸气口隔绝;当叶轮继续旋转时,小腔由大变小,使气体被压缩;当小腔与排气口相通时,气体便被排出泵外。

图1 液环真空泵工作原理Fig.1 Working principle of liquid ring vacuum pump

当用水作工作液时,一般称作水环真空泵,用其他液体(如甲醇、乙二醇、煤油、乙苯等)作工作液时,一般被称作液环真空泵。液环真空泵的极限真空压力与工作液特性和工作液温度密切相关,一般双级水环真空泵的极限压力可达2.0 ~ 4.0 kPa,油环泵的极限压力可达0.67 ~ 1.0 kPa[4]。

同其他机械式真空设备相比,液环泵最大的缺点就是效率较低、功耗大,效率一般仅有20% ~ 50%[5-6],消耗在密封、轴承、带动运动部件的功率占总功率的60% ~ 75%[7],其耗能主要用于重复性驱动大量环液随着叶轮旋转。

2 液环真空泵抽气量修正探讨

液环真空泵的抽气量曲线一般以水为环液且温度为15 ℃、进气温度为20 ℃时饱和状态下的抽气能力来表示,简称为湿气量。在实际工况中,进气温度、环液性质、环液温度与产品性能曲线规定的测试条件一般存在较大差异,选型计算时需要进行修正[8]。

一般情况下,可按下式对液环真空泵的气量修正计算:

式中Ka——气体温度修正系数,Ka= 293/ (273 +ta);

KtL——环液温度修正系数,ktL= (273 +tL) /288;

KPL—— 环液饱和蒸气压修正系数,KPL=(P-PW15) / (P-PLt);

V—— 真空泵需要达到的抽气量(饱和抽气量,按产品样本查阅),m3/min;

VS——实际工况需要的抽气量,m3/min;

ta——实际工况抽吸气体温度, ℃;

tL——实际工况环液的温度, ℃;

PW15——15 ℃下水的饱和蒸气压,kPa;

PLt——实际工况下环液的饱和蒸气压,kPa。经上述气体温度修正、环液温度修正及环液饱和蒸气压修正后,可在产品样本上直接选型。如果产品性能曲线没有对应的转速,可以利用现有转速进行差值计算。

但被抽吸气体在压缩过程中存在析液或与环液存在相溶特性的工况,由于二者在液环真空泵内接触而产生传质、传热,已无法采用公式(1)进行修正计算,工艺系统需要抽吸的气体参数和其与环液传质、传热后的气体在温度和组成上可能已相去甚远,如仍以入口参数进行设备选型有可能导致泵组无法满足实际需求。对于此种情况,工程实践中一般由设备生产厂家根据应用经验进行类比选型,或者采用商业软件进行模拟计算后选型。

3 工程案例分析

3.1 工艺设计参数及设备选型

某高分子聚合装置需要利用液环真空泵将缩聚产生的小分子、水、副产物和泄漏的空气抽出,以保证缩聚反应的持续进行,泵组工艺操作参数如表1 所示。

表1 真空泵组工艺操作参数Table 1 Operating parameters of liquid-ring vacuum pump

液环真空泵组由液环真空泵、气液分离器、工作液循环泵(根据需要配置)、工作液冷却器及配套的管道、仪表、阀门组成,工作液闭式循环,初次填充为乙二醇,正常工作时,不凝气及易挥发介质(如乙醛)从气液分离器顶部排出,从抽吸气体中补集的水和乙二醇凝液通过气液分离器上的溢流口外排收 集。

根据上述要求,中标供货商选用主机型号2BE1 303,转速590 r/min,轴功率71 kW,配置电机功率90 kW,冷冻水消耗量15.5 t/h,工作液循环量9.0 t/h,排气温度不高于50 ℃。泵组流程如图2 所示。

图2 液环真空泵组流程图Fig.2 Liquid ring vacuum pump group process

装置运行初期泵组抽气量及系统真空度可满足要求,但运行一段时间后发现泵组抽气能力下降,排气温度升高,无法达到设计要求。

3.2 问题分析

鉴于本液环真空泵组抽吸介质成分复杂,乙醛沸点仅为20.8 ℃,且乙二醇和水蒸气在压缩的过程中会液化,而乙二醇与水和乙醛均有很好的互溶性,系统传质、传热较为复杂,单纯根据真空操作参数而进行选型并不科学。因此,采用Aspen 对上述情况进行模拟。利用MCompr 模块模拟液环真空泵,利用混合器模拟进气管道上的喷淋,建立闭式循环模型如图3 所示。

图3 液环真空泵组模拟流程图Fig.3 Liquid ring vacuum pump group simulation process

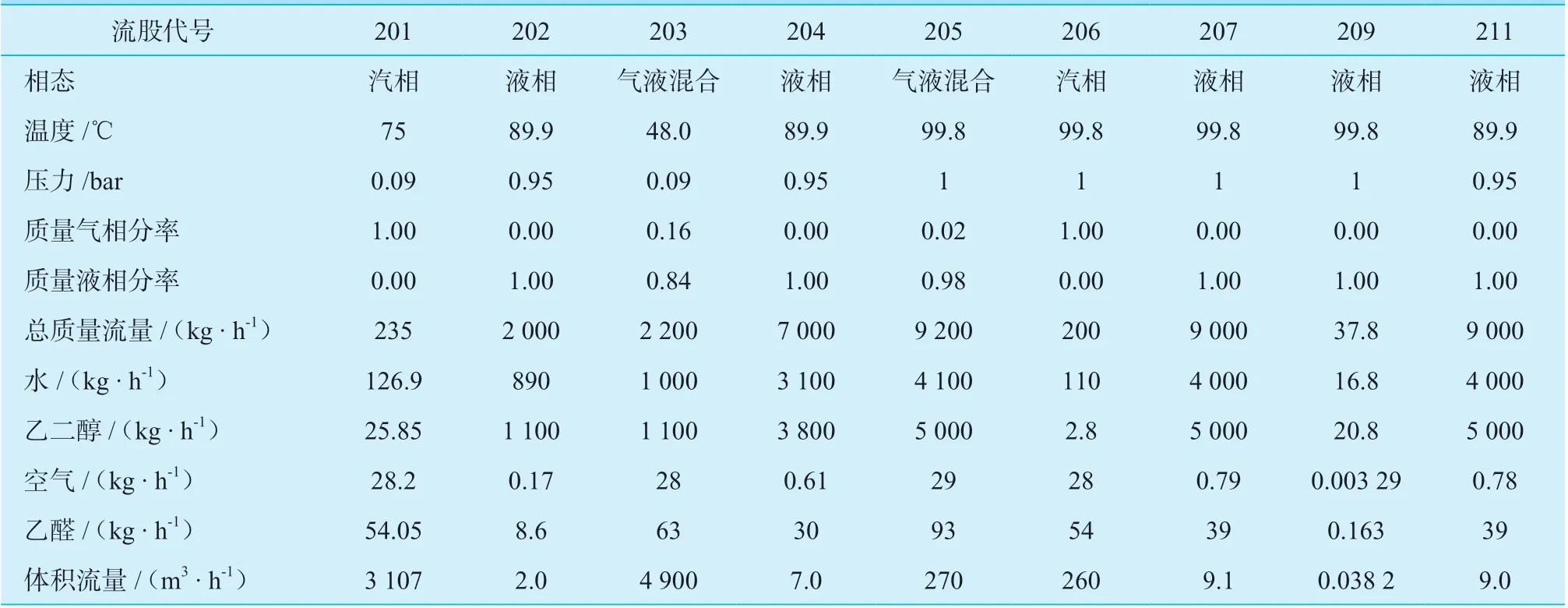

从表2 可以看出,达到平衡时,进入液环真空泵的工作液温度高达89.9 ℃,工作液主要为水和乙二醇,其中水含量为44.5%,乙二醇含量为55.0%,乙醛含量约为0.4%,经计算,该温度和组成下的工作液饱和蒸气压达73 kPa,且与吸入压力和抽吸气体的组成相差较大,二者混合后必将发生强烈的传质、传热,气、液两相的温度和组成随之发生改变。混合后流股203 的相关参数,如温度达到48 ℃,气体体积流量实际增大为4 961 m3/h,亦可证明因工作液闪蒸而发生传质、传热。假定工作液9.0 t/h 全部通过流股202 与抽吸气体混合,经模拟计算可知,工作液因温度高、饱和蒸气压大而持续闪蒸发生传质、传热,最终气体体积流量高达11 650 m3/h。

表2 主要流股参数一览表Table 2 List for major flow parameters

从上述模拟结果及分析来看,由于真空泵组采用闭式循环,工作液最初为乙二醇,温度为40 ℃,其饱和蒸气压仅为0.04 kPa,可满足实际工况需要;但随着多次循环达到平衡后,工作液中存在大量的水,其在实际工作温度下的饱和蒸气压飙升至73 kPa,液环真空泵的饱和抽气量需要达到11 650 m3/h,且排气温度将近100 ℃。选型的压缩机自然无法满足操作要求,出现排气温度超标、功率不足、抽气量不达标的问题。

3.3 问题分析及解决

根据3.2 节中的分析,问题的根源在于工作液的性质随着生产运行发生了变化,如果能向系统中持续增补一定量的乙二醇(重组分)组分,改善环液的特性;同时,因补液促使气液分离器的溢流量增大,及时将捕集下来的轻组分(水和乙醛)从系统中脱除,则可以有效解决上述问题。

在图3 所示分析模型中利用流股212,持续补充回用乙二醇(温度40 ℃,含水0.2%(质量含量)、乙醛0.03%(质量含量)),建立新的计算模型并计算,达到平衡时,主要流股的温度、压力、气相分率、液相分率、质量流量及体积流量如表3 所示。

表3 主要流股参数一览表Table 3 List for major flow parameters

从表中可以看出,达到平衡时,工作液温度降低为37.2 ℃,主要为乙二醇,其质量含量高达94.4%,水及轻组分质量含量总和仅有5.6%,其饱和蒸气压为5.2 kPa;抽吸气体经流股202 喷淋传质、传热后,气体的体积流量由3 107 m3/h 减少至2 091 m3/h。抽吸气体与9 t/h 的循环工作液完全发生传质、传热后,气体流量最终减少至1 255 m3/h,泵组计算排气温度为50.8 ℃。

基于上述模拟分析,实际工程中利用图2 中管口N4 持续向系统注入回用乙二醇,实际运行结果与模拟计算相吻合,满足了运行要求。根据计算,实际液环真空泵需要达到的饱和抽吸气量仅为1 255 m3/h(基于抽吸气体温度、工作液温度和工作液饱和蒸气压修正),远低于入口气量3 107 m3/h,液环泵选型偏大。根据液环泵的特性,实际抽气量与转速成正比,可得出转速238 r/min 时抽气量便达到实际要求;但液环真空泵一般均有最低转速保证形成稳定液环,实际运行转速不得低于该转速。经查,2BE1 303 泵型的最低转速为472 r/min,实际运行转速还需保留8%的裕量,因此,通过技改利用变频电机将泵组转速降低510 r/min,实际轴功率仅为50 kW,每年可节约电费约12 万元。

4 结论

本文对液环真空泵抽气量修正计算进行了总结,结合某高分子聚合装置液环真空泵组应用中出现的问题利用ASPEN Plus 进行模拟分析并将问题解决,得出如下结论:

(1)对于被抽吸气体压缩过程无析液且与环液不溶的情况,可利用公式V=KaKtLKPLVS修正计算液环泵真正需要达到的抽气能力。

(2)对于被抽吸气体压缩过程存在析液或与环液存在相溶特性的情况,应充分重视二者间传热、传质的影响,应进行模拟计算后按液环真空泵组稳态下的各参数作为选型依据。

(3)向本文案例液环真空泵组引入乙二醇(流量3 m3/h),优化工作液组成,降低其饱和蒸气压及实际需要的抽气量,使得泵组满足工艺操作需求。