一种新型超低温浮动球阀结构分析设计*

2021-03-22彭成武韩龙生

何 俊,庞 媛,彭成武,李 超,韩龙生

(湖北泰和石化设备有限公司,湖北 宜昌 443000)

0 引 言

近年来,我国石化行业发展迅速,尤其是天然气的开发,随着石油开采所带来的环境问题愈发的严重,天然气已经成为我国能源消费中的一个不可替代的角色,在人们的生产和生活中被广泛使用,对社会生产及生活带来了积极的影响[1]。而液化天然气在很多情况下都更为的经济,其运输与储存都需应用到超低温阀门,使得对超低温阀门的需求与日俱增,也对超低温阀门提出了更高的要求。我国进入超低温阀门领域时间不长,技术落后于国外,大量依赖于进口。虽然随着国产化的推进,一些阀门生产企业开始涉足超低温阀门,生产技术有了明显的提高,但限于投资成本及制造技术等因素,低温阀门的生产制造还是有一定的局限。

超低温球阀由于其启闭迅速、流体阻力小、噪音小等优点,在液化天然气的运输和储存过程中得到了重要的应用。球阀按球体形式可以分为浮动球阀和固定球阀两种,浮动球阀的球体是浮动的,球体在流道介质压力和初始密封力的双重作用下,球体能向出口端产生一定的位移,并紧压在出口端阀座密封面上,隔断上游介质,实现密封作用;固定球阀的球体固定在阀体中,受介质压力作用不会在阀体内产生移动,需足够的初始密封力和介质力使两密封圈贴紧球面,保持密封。

浮动球阀的体积小,重量轻,结构简单,密封性好,广泛用于中低压、小口径环境中。但由于小口径球阀流道较小,内部加工限制多,因此常见浮动球阀结构不多,主要有斜面式和侧装式等。这些结构形式浮动球阀有各自的优缺点,基本可以适用一些常见工况,但近年随着液化天然气行业的快速发展,对超低温阀门提出了更高的要求,需要有一些新的结构形式来满足目前日愈严苛的工况环境。

通过对液化天然气作业要求的分析及对常见浮动球阀结构不足之处的研究,设计出一种新型浮动球阀结构形式,对其密封性能、核心部件等做出分析计算,并采用三维仿真模拟。这种新型结构解决了常见浮动球阀扭矩过重、容易卡死、拆装困难等问题,可以更好的应用于液化天然气的复杂工况。

1 常见浮动球阀结构特点

1.1 斜面式浮动球阀

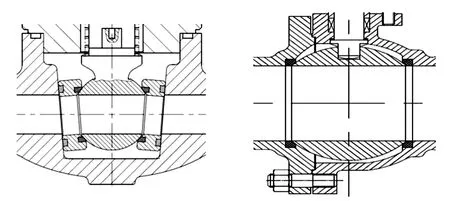

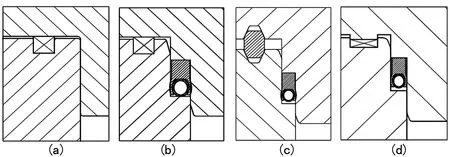

常见斜面式浮动球阀如图1所示,阀体内安装阀座位置有一定的角度,如同“V”型结构,该结构有如下特点:

图1 斜面式浮动球阀 图2 侧装式浮动球阀

(1)阀体密封面为斜面式,装配过程中会产生一定的初始密封力,可以自动调整阀座、阀体、球体之间的密封性[2]。

(2)安装拆卸较为方便,在管道上需要维修时,只需拆下阀盖即可进行零部件的维修和更换,提高了阀门在管道上的使用效率。

(3)有一定的补偿作用,一般这种结构球阀会在球体上端安装弹性蓄能装置,以补偿密封面由于腐蚀、磨损等产生的缺陷,保证密封性能。

斜面式球阀虽然结构简单,密封可靠,可以满足我们实际使用的需求,但同时,该结构球阀也存在一定的问题:

(1)加工粗糙度难以保证,阀体斜面结构难以在数控车床上直接加工,而用数控铣床加工又很难达到密封所需粗糙度,为了达到粗糙度要求,需要人工打磨斜面,造成不必要的人力资源浪费。

(2)扭矩较大,为保证阀门的密封性,安装时,阀体与阀座之间以及阀座与球体之间紧密配合,会造成较大的扭矩,且扭矩大小不便计算。

(3)在使用过程中,由于磨损、腐蚀等影响,球体会下移,造成密封失效、卡死等现象。

1.2 侧装式浮动球阀

图2为侧装式浮动球阀常见结构,侧装式浮动球阀零部件较少,生产加工较为容易,且便于装卸,密封性能良好。但其安装于管道上,难以及时进行维修和保养,如果阀门出现了问题,即使只是需要更换中道垫片,都需将整个阀门从管线上拆除再进行维修更换零件,造成成本的浪费,不适宜用在长管线场合。

1.3 上装式浮动球阀

图3为上装式浮动球阀常见结构,其与斜面式浮动球阀相比较,阀体中腔与阀座配合处为竖直平面,由弹簧提供初始密封力。但其装配和拆卸过程较为麻烦,需要工装进行调试,不同规格型号球阀都需准备一套专用工装,增加成本。

图3 上装式浮动球阀

2 一种新型超低温浮动球阀结构设计

考虑到目前常见浮动球阀结构存在的一些弊端,构想出一种新型的超低温浮动球阀结构,使其在满足必需密封性能要求的同时,既可以实现在线维修功能,也可减轻加工难度,符合拆装方便的需求。

新型超低温浮动球阀结构见图4,主要由阀体、弹簧、前阀座、密封圈、球体、后阀座、唇形密封圈、垫片、缠绕垫、加长阀盖、阀杆、滴盘、填料、填料压盖、定位片、手柄等组成。

图4 新型超低温浮动球阀结构

阀体中腔腔壁为垂直于流道的竖直平面,在中腔两侧装有两楔形阀座,两阀座与阀体接触一面设计为竖直平面,与球体接触一面设计为上窄下宽斜面。前阀座靠近阀体一侧装配弹簧,为阀座和球体的密封提供初始密封力;前后阀座靠近球体的一侧装配密封圈,封住阀座与球体之间的空间;后阀座与阀体之间装配唇形密封圈,使其密封。

阀盖与阀体通过螺栓连接,中道密封由唇形密封圈和金属缠绕垫两道密封结构组成。阀杆阀盖间的密封由唇形密封圈和填料两道密封结构组成,填料压盖与阀盖通过螺栓连接,为防止填料在低温工况发生收缩产生松动,填料压盖螺栓上装配碟簧,进行变形补偿。阀杆上端装配手柄,操纵手柄可控制阀门启闭。

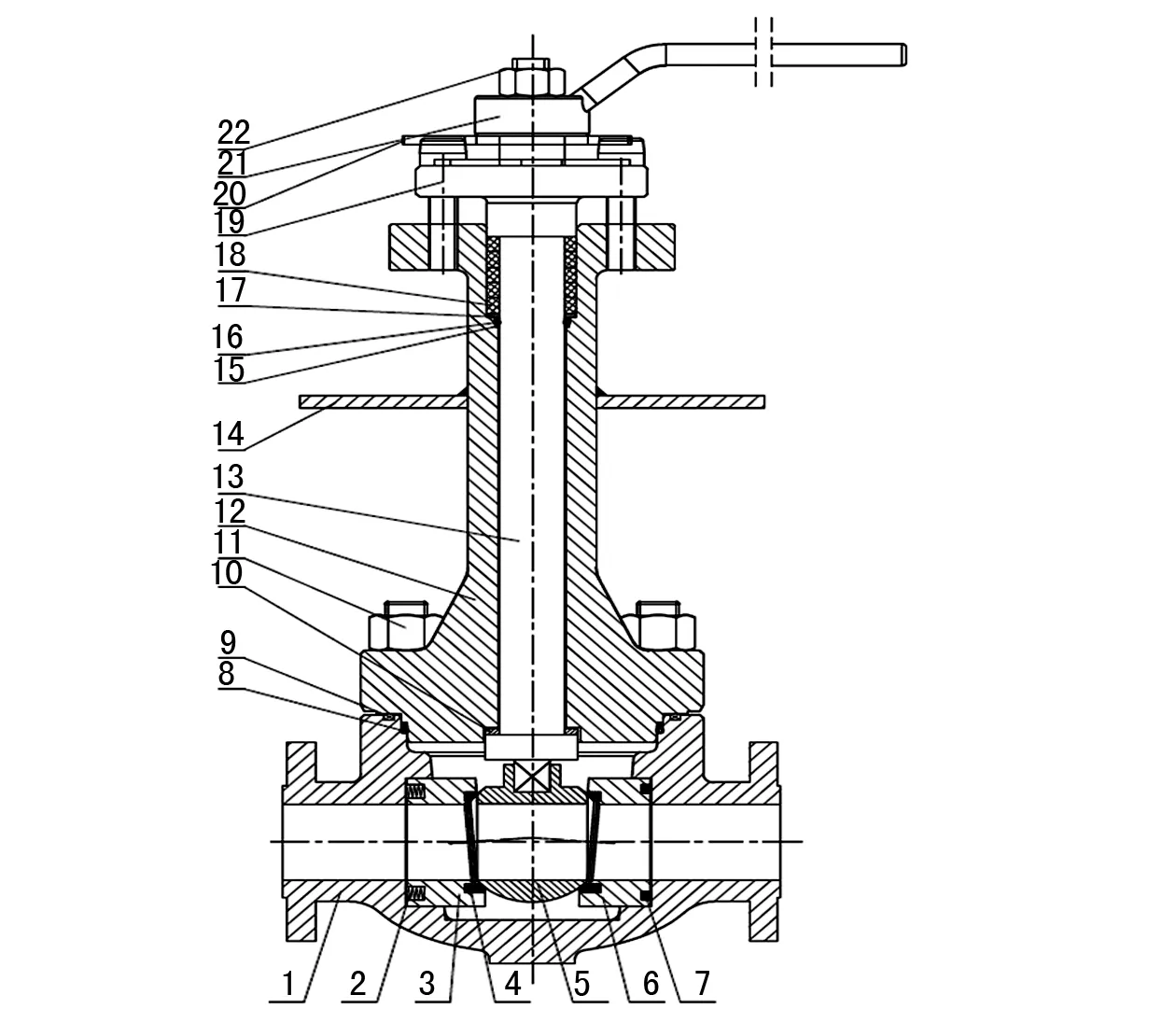

2.1 阀座密封

阀座密封是基于一种偏心式球体和楔形阀座结构的构想。主要结构如图5、6所示,球体为偏心结构,即流道中心线在球体水平轴线下方,偏心距离为c,金属阀座和阀座密封圈靠近球体一侧均为斜面结构。安装时,由于阀座上部更窄,且与球体切面之间有a~b的间隙,所以无需特定工装来控制两阀座的间隙,便于安装球体。当阀门处于关闭状态时,球体在前阀座弹簧等蓄能装置预紧力的作用下,即与阀座密封面紧密贴合到一起,实现密封。这样相对于图1中斜面式球阀结构,可以有效的减少启闭扭矩,且更易装配,无卡死等情况的发生。且这种新型浮动球阀结构,零部件较少,都易于加工,在保证有效密封性能的同时,拆卸尤其方便,可以迅速在管线上完成保养和零部件的更换。

图5 开启状态 图6 关闭状态

相比于常规侧装式浮动球阀和上装式浮动球阀,本新型浮动球阀结构的实现有两点需要注意:一是球体的偏心距离难以确定,若球体的偏心距离不够,则达不到易拆卸的目的;若球体的偏心距离过大,则会引起阀门闭合时球体与密封圈分离,不能密封,且阀座的尺寸过大,造成不必要的物料浪费;二是需要设计阀座的倾斜角度,保证阀门在开启状态时方便拆装,在关闭状态时球体对阀座有一定挤压效果,给弹簧等蓄能装置提供预紧力。

2.1.1 球体偏心距离和阀座倾斜角度的简单计算

球体直径可根据介质工作压力P和式(1)初步确定,再根据实际情况进行微调,以使球体在关闭状态时即使有微小的角度偏差,密封圈也可完全贴合球面,完成密封。确定球体直径后,就可开始球体偏心距离的确定和阀座倾斜角度的计算,从这种结构形式可看出,球体偏心距离和阀座倾斜角度是相互关联的,它们之间相互配合以实现球体的易拆装功能,因此在实际设计中,需综合起来考虑这两个因素。

(1)

式中:r为球体半径,mm;d为流道直径,mm;bM为密封面宽度,mm。

为了使密封圈可以封住球体,需密封圈作用于球体的比压大于必须密封比压,而密封比压的计算与阀门口径D、介质压力P、密封面宽度bM等有关,因此,在计算密封面比压的过程中,已确定密封圈外径、内径等尺寸,即可确定图5中的h尺寸。假设球体偏心距离为c,如图5所示,可知b值可由式(2)计算出,要使球体可以装入两阀座之间,需令c值满足式(3)的要求,此时在装配过程中,球体按开启状态可较轻松装入阀体,球体旋转90°,阀门在关闭状态下,球面可与密封面贴合到一起。

(2)

(3)

但此时所求c只是计算的一个范围,根据这个范围,可以初步确定一个c值。由于在实际加工中,会存在一定的偏差,很难满足球体在关闭状态下正好与阀座密封圈紧密贴合的条件。其次,即使是理想状况下几乎无加工、装配误差,但在阀门关闭后,若想达到足够的密封效果,还需有初始密封力,以弥补在初始介质压力很小的情况下密封比压的不足。因此,需在前阀座上添加弹性蓄能元件,给与前阀座一定的预紧力,来提供密封起始所需的初始密封力。为了提供给阀座初始密封力,需给弹性蓄能元件一定的压缩量,为了满足在此种情况下球体还是可以较为轻松的装入阀体,就需满足式(4)的条件,此时球体在装入阀体后,关闭时转动球体,球体会挤压阀座使弹性蓄能元件产生一定的压缩,形成初始密封力,达到设计需要,实现密封。

(4)

由式(4)可得到a值的一个限制条件,此时根据需要确定a的尺寸,即确定了阀座的倾斜角度。

2.1.2 三维运动模拟

为了验证球体偏心距离和阀座倾斜角度设计计算的可靠性,利用SolidWorks软件模拟装配球体过程,固定阀座,使球体竖直上下移动,虚拟装配。如图7所示,在模拟安装球体过程中,即使球体和阀座的各尺寸满足式(4)的要求,也不能完全无碍拆装,有干涉现象产生,干涉发生于球体上半部分和阀座的上部分,图8中可看出球体装入过程的干涉变化,显示出了最大干涉尺寸,可看出是在球体水平面上最大直径处。干涉的产生是因为在设计的过程中只是分析了过阀座中心的一个竖直对称平面上的各点之间的配合,仅是在二维分析,而未考虑到球体和阀座两侧之间的配合情况。

图7 模拟装配

图8 干涉数据

在设计过程中,为了保证球阀的密封作用,弹性蓄能元件有一定的压缩量,因此只要干涉的尺寸不超过弹性蓄能元件的压缩极限,理论上都可以进行拆装,不会产生较大影响。为了球体在拆装过程中阻力较小,就需选择的弹性蓄能元件有足够的压缩量,至少压缩量要大于干涉尺寸。且压缩后产生的预紧力可以满足密封的要求,也不至于过大,以免增加球阀启闭扭矩。

因此碟簧就不太满足要求,碟簧只需较小的压缩量就可产生较大的预紧力,在此不适用。可以选择几组弹簧来作为所需弹性蓄能元件,既有足够的压缩量,也可产生所需的预紧力。

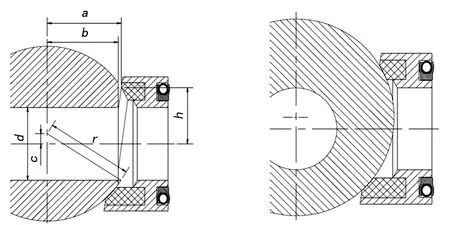

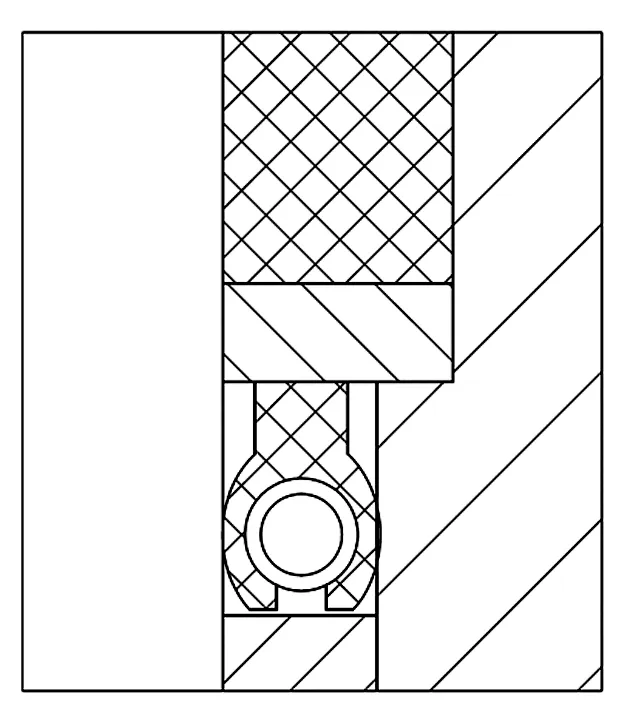

3 中道密封的设计

中道密封一般使用金属缠绕垫,金属缠绕垫广泛应用于超低温阀门领域,其由金属和各种填料交替缠绕而成,能耐超低温、高压等环境,通过改变垫片的材料组合,可以解决各种介质对垫片的腐蚀[3]。在液化天然气超低温阀门一般使用石墨金属缠绕垫,石墨气液难以渗透,适用范围广阔。当介质压力不高时可以使用如图9(a)、(b)密封结构,结构简单,加工方便;当压力较高时,可采用图9(c)、(d)密封结构,采用八角环垫密封或榫槽面密封,垫片受力均匀,对中性好,只是加工较为复杂。

图9 中道密封结构

介质压力不高、无毒、无可燃性等的情况下,只需缠绕垫一道密封即可满足要求;若介质压力较高,且有毒、可燃等情况下,当只有一道密封时,如有意外状况发生导致密封失效,就易产生危险,因此在这种情况下,一般采取两道密封的方式,另一道密封采用唇形密封圈的形式密封,唇形密封圈的密封主要是通过介质压力使唇边产生变形,唇边紧贴密封面来实现密封作用,介质压力越高,唇边与密封面之间贴合越紧密,密封效果越好,唇形密封圈中有金属弹簧,可以提供初始密封力,满足初始密封比压要求,弥补磨耗损失。在液化天然气行业中,超低温阀门中道使用两道密封更加的安全可靠。

4 阀杆密封结构

在超低温阀门中,阀杆密封填料一般为聚四氟乙烯或石墨,但聚四氟乙烯的膨胀系数较大,冷流现象严重,较少使用在超低温阀门中;石墨气液难以渗透,广泛使用于超低温领域。

在液化天然气行业中,为了使用安全,也会使用两道密封结构,在填料密封之前加一道唇形圈密封,提高密封性能。

阀杆与填料配合位置,可以对阀杆进行氮化处理,提高其表面硬度和耐磨性,提升使用寿命。

图10 阀杆密封结构

5 结 论

为了满足飞快发展的液化天然气行业需求,超低温阀门需要不断地优化结构,为行业发展提供便利。

(1)这种新型超低温浮动球阀结构,对比了目前常见的一些浮动球阀形式,其不仅可以可靠的实现密封作用,还无需工装即可方便拆装,方便在线维护,且零部件简单,加工轻松。

(2)这种新型超低温浮动球阀的难点在于球体偏心距离和阀座倾斜角度的设计,需要根据一定的公式来进行计算,再结合初始密封力的需求,即可进行确定,后再用SolidWorks软件进行装配模拟,验算其可靠性。

(3)中道密封和阀杆密封根据介质化学性质和压力有不同选择,在液化天然气运输中,中道一般使用两道密封,一道密封使用唇形密封圈,另一道密封使用金属缠绕垫实现;阀杆密封也采用两道密封结构,一道为唇形密封圈,另一道为石墨填料。