润滑及表面处理对直升机减速器花键副磨损的影响分析*

2021-03-22唐钰婧孟俊杰夏富春

唐钰婧,孟俊杰,夏富春

(中国直升机设计研究所,江西 景德镇 333000)

0 引 言

花键联接因具有导向性及对中性好、受力匀称、多键齿接触承载能力大、齿根应力集中较小等优点,在直升机减速器及液压泵、交流电机等附件中得到广泛应用。由于直升机减速器与附件中多为浮动花键,其轴向窜动和偏心较大,润滑不充分,磨损颗粒易堆积,使得齿面磨损严重[1]。在直升机传动系统型号研制及在役机型中因浮动花键过度磨损导致零部件提前失效的问题已发生多起,是制约直升机减速器寿命和可靠性提高的关键技术之一。

增加花键的耐磨性可通过以下几个方面实现:更换材料、改善表面处理工序、改善润滑条件、减少偏心量和浮动量以及减小载荷等[2]。但对于直升机减速器浮动花键,存在一定的限制:直升机减速器大量采用一体化设计,其花键的材料性能改善还需兼顾到齿轮等材料性能的影响,因此在花键材料的更换方面受到一定限制;直升机传动轴系在装配过程中对于偏心的控制已经非常严格,尾传动轴系的角度偏差一般控制在6分以内,在此基础上进行提升势必会带来安装调整以及外场维护的工作量,因此在偏心控制方面提升有限;花键浮动主要由于尾梁变形、轴系工况的影响所导致,针对花键本身难以进行优化改进;所以直升机减速器花键耐磨性改善主要应该通过改善润滑条件和表面处理工序来实现[3]。

笔者建立直升机尾传输出浮动花键模型,计算不同摩擦系数下浮动花键副的齿面接触应力及齿面相对滑动速度,从而得出不同润滑条件和表面处理工艺下浮动花键副磨损情况,证明不同润滑条件和表面处理工艺对花键磨损有较大影响。

1 模型建立

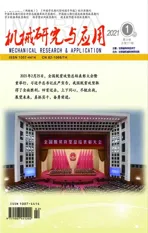

本章建立了由连接主减部分、花键、尾传轴、连接尾减部分以及膜片联轴器等组成的浮动花键副分析仿真模型,基于渐开线浮动花键副仿真分析模型,计算不同表面处理的浮动花键副齿面接触应力以及齿面相对滑动速度。

1.1 Archard磨损模型

Archard磨损模型是现在研究磨损计算量最常用的损耗计算模型,并由著名学者Archard在20世纪50年代提出,该模型最主要的应用在于计算黏着磨损。模型的基本思路是利用屈服应力和滑移的距离来表述试验件的体积磨损量,达到计算表面磨损体积的目的[4-5]。Archard磨损计算公式如下:

(1)

式中:V1是材料的表面磨损量;L是相对滑移长度;N是法相接触面压力;K是无量纲单位。此模型给出了磨损量和相对滑移距离、载荷和材料的硬度的线性关系,磨损量随着施加载荷和滑移量的增大而增大,与材料的硬度成反比。而相比于磨损体积,我们往往更想得到花键齿面的磨损深度,对式(1)各变量进行如下等效变换:

(2)

(3)

N=PA

(4)

(5)

(6)

由式(6)可知,花键副的磨损深度与花键啮合面的相对速度以及接触应力正相关。

1.2 仿真模型

为更真实的对直升机主减速器尾传输出浮动花键开展仿真分析,建立尾传系统整体仿真模型,整体模型主要由主减部分、花键、尾减部分以及膜片联轴器等组成,如图1所示。

图1 尾传系统模型

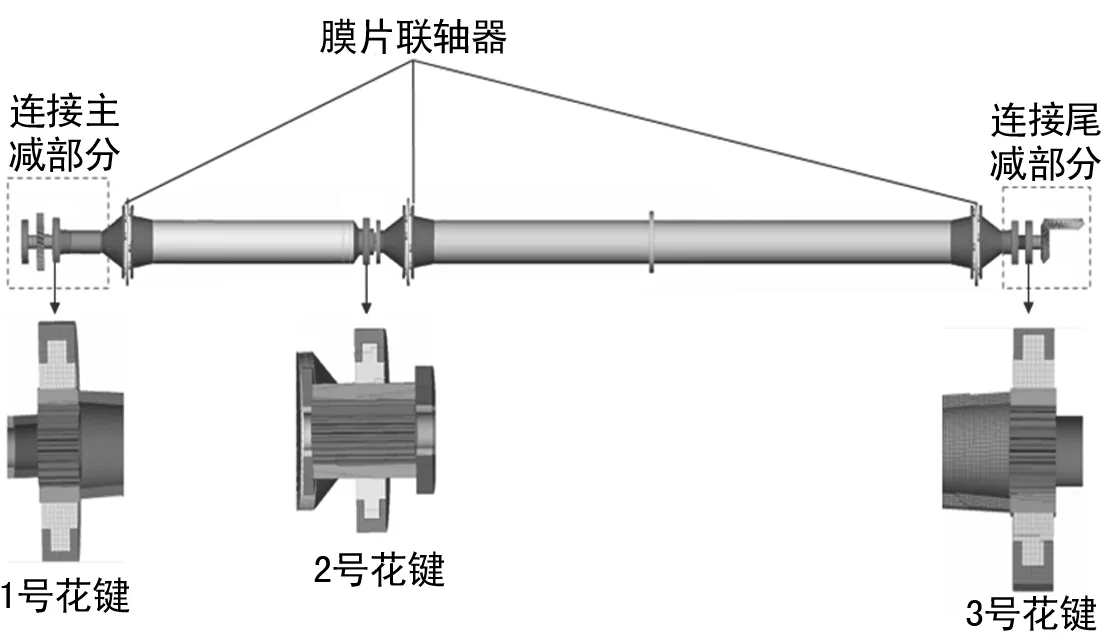

将上述尾传系统网格模型在有限元前处理软件ANSYS中进行有限元边界条件的施加及设置,其中主减部分输入转速为313.16 rad/s;尾减部分转矩为76.6 N·m,转速、转矩曲线如图2所示,对各轴承外圈进行固定约束,最后得到尾传系统仿真模型如图3所示。

图2 加载曲线

图3 尾传系统仿真模型

2 仿真结果分析

采用已经建立的尾传系统仿真分析模型,计算不同润滑方式下浮动花键副的齿面接触应力及齿面相对滑动速度。

材料在干摩擦和充分油润滑条件下的抗磨特性相差极大,润滑油可在两摩擦接触表面生成一层油膜,油膜的产生可以避免摩擦副的直接接触,也可以有效的降低接触表面的磨损,因此探究不同润滑条件下花键副齿面磨损具有十分重要的意义[6]。花键副键齿的接触属于非线性问题[7],本节通过有限元仿真技术,将花键齿之间的接触类型设置为面-面接触模式,通过改变内外花键副接触齿面的动摩擦因数来模拟不同润滑条件,动摩擦因数越小说明花键副所处花键润滑条件好摩擦力小[8]。此次研究三组不同摩擦因数下花键副齿面应力的变化规律,具体参数见表1。

表1 花键副摩擦因数变化表(花键偏心值0°)

(1)摩擦因数0.01花键副受力分析

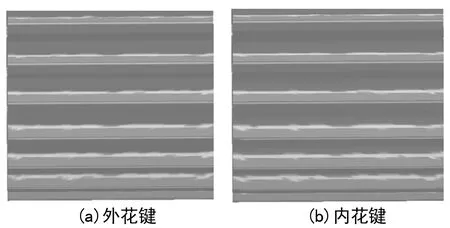

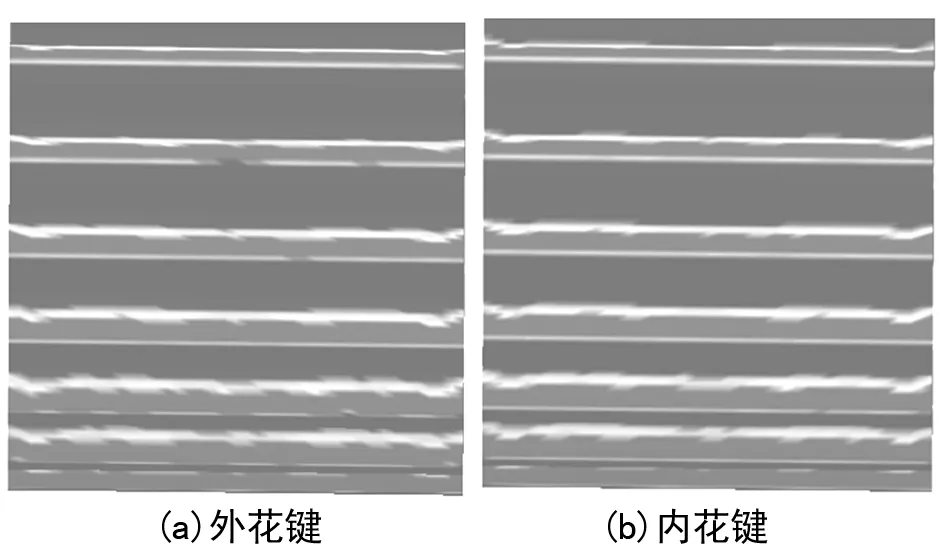

对花键副内外花键接触摩擦因数为0.01(偏心值0°)的花键仿真模型进行仿真计算,分别提取内外花键应力云图,如图5所示,可以看出该因素下花键齿面应力分布的非常均匀,几乎没有应力集中现象。

提取花键副齿面最大接触应力的曲线及花键副齿面相对滑动速度曲线,通过仿真分析可以得到,该花键模型在内外花键齿面接触摩擦因数为0.01时,花键副齿面平均接触应力达到72 MPa,内外花键齿面相对滑动速度最大约为1.89 m/s。

图4 内外花键应力云图

(2)摩擦因数0.1花键副受力分析

对花键副内外花键接触摩擦系数为0.1(偏心值0°)的花键模型进行仿真计算,分别提取内外花键应力云图,如图5所示,可以看出花键齿面应力分布的非常均匀,几乎没有应力集中现象。

图5 内外花键应力云图

提取花键副齿面接触应力最大位置处的接触应力曲线及齿面相对滑动速度曲线,通过仿真分析可以得到,内外花键齿面接触摩擦因数为0.1时,花键副齿面间的平均接触应力达到92 MPa,内外花键齿面相对滑动速度最大约为1.54 m/s。

(3)摩擦因数0.5花键副受力分析

对花键副内外花键接触摩擦系数为0.5(偏心值0°)的花键模型进行仿真计算,分别提取内外花键应力云图,如图6所示,可以看出花键齿面应力分布的非常均匀,几乎没有应力集中现象。

图6 内外花键应力云图

提取花键副齿面接触应力最大位置处的接触应力曲线及齿面相对滑动速度曲线,通过仿真分析可以得到,内外花键齿面接触摩擦因数为0.5时,花键副齿面接触应力达到109 MPa,内外花键齿面相对滑动速度最大约为1.36 m/s。

通过对不同润滑条件下(摩擦因数不同)的花键副进行仿真分析,可以得到不同摩擦因数下,花键齿面应力分布较均匀,且随着动摩擦因数的增大,花键副接触面间的摩擦力增大,齿面平均接触应力随着摩擦因数的增大而增大,花键副齿面相对滑动速度随着摩擦因数的增大而减小。但相对于齿面相对滑动速度减小的速度,齿面接触应力增大的速度更大。根据磨损深度计算公式可知,随着润滑条件逐渐变差,花键副齿面间的磨损将逐渐加剧。

3 结 语

本文通过有限元仿真的方法研究了不同润滑方式及表面处理对直升机减速器花键副磨损的影响,仿真分析结果表明:不同摩擦因数下花键齿面应力分布较均匀,且随着动摩擦因数的增大,花键副接触面间的摩擦力增大,齿面平均接触应力随着摩擦因数的增大而增大,花键副齿面相对滑动速度随着摩擦因数的增大而减小。但相对于齿面相对滑动速度减小的速度,齿面接触应力增大的速度更大。根据磨损深度计算公式可知,随着润滑条件逐渐变差,花键副齿面间的磨损将逐渐加剧。研究结果表明,可以通过改善润滑条件以及提高表面处理的方法提高直升机减速器浮动花键副的抗磨损能力。