地铁车体的静强度和疲劳强度模拟研究*

2021-03-22万志强宗辉祖黎少东

万志强,宗辉祖,马 波,黎少东

(1.中国水电四局(兰州)机械装备有限公司,甘肃 兰州 730050;2.中国铁路兰州局集团有限公司兰州车辆段,甘肃 兰州 730050;3.中国铁路兰州局集团有限公司嘉峪关车辆段,甘肃 嘉峪关 735100;4.宁波轨道交通集团有限公司运营分公司,浙江 宁波 315000)

0 引 言

地铁的建造已经成为了当代中国城市建设发展的基础,得到世界各国的欢迎。我国许多大中城市早已修剪了地铁,如北京、上海、天津、深圳等,不少二三线城市也正如日中天的进行地铁项目的修建。地铁不仅可以避免城市地面拥挤大幅度减轻城市交通负担,而且可以保持低碳绿色、减少噪音。地铁作为载客车辆在为乘客提供舒适和安全的运输体验同时,还必须具备规定的静强度和疲劳强度。

我国学者在这方面已进行了大量研究:姜雪薇[1]建立了铝合金地铁车体的有限元模型,对车体进行了强度以及疲劳强度等方面的仿真分析,利用OptiStruct对车体的型材截面进行了优化,将优化前后的数据进行对比分析,再次说明优化方案的可行性;陈峻岐[2]采用CATIA软件建立了地铁A型车模型,根据JIS等要求对15种工况进行了强度分析,为我国自主研发地铁车辆提供了有力依据;李韬[3]以上海地铁列车为研究对象,检验了国产A型地铁的性能,对其结构强度以及刚度进行了试验,对比实验结果和模拟计算结果,得出实验值与计算值相符合的结论,地铁的各个性能满足设计标准;王志俊[4]等以6005A-T6铝合金作为车体主材,在保证地铁车体的强度刚度,以及保证安全性、可靠性的基础上,设计了A型地铁的铝合金车体结构;王国军[5]等采用有限元分析软件和Hypermesh软件建立模型并离散化,研究不同工况下车体的静强度和疲劳强度,并对车体结构进行了优化。

笔者以地铁车体为研究对象,首先运用SolidWorks软件建立地铁车体三维模型,然后导入ANSYS软件中的Workbench模块进行网格划分,其次并根据车体所受不同载荷,最后计算并分析车体的静强度和疲劳强度。此研究可为我国地铁车辆的疲劳强度分析提供一定的理论依据。

1 车体有限元模型设置

有限元法是进行静强度分析的成熟数值计算方法,是解决繁杂的力学问题的高效率工具。文中在研究过程中选取地铁车辆的中间车作为数值模拟研究对象。车体结构为整体承载壳式结构,由底架、侧墙、端墙、车顶等组成,车体结构主要由铝合金6005A-T6型材和5083-H111板材等制成,符合欧洲标准EN755-2《铝和铝合金——挤压棒材、管材和型材——第二部分 机械性能》的要求[6]。

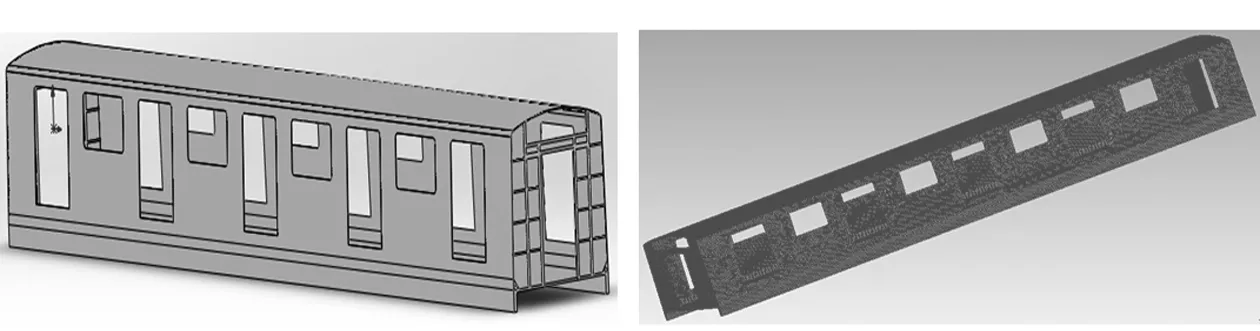

1.1 模型建立

地铁车体长2 3540 mm,车体宽3 000 mm,地板距轨面1 130 mm[7],根据截面等效法采用实心结构代替车体中空结构,得到侧墙和车顶板实心板材厚度均为15 mm,底板厚度41 mm[8],建立几何模型如图1所示。采用自由网格划分方法进行离散化,生成83万个节点,16万个单元,有限元车体模型见图2。

图1 车体几何模型 图2 车体有限元模型

1.2 材料设置

车体的强度分析是为了确定其性能满足我国地铁结构的设计要求,按照相关的技术标准,车体设计载荷工况主要根据欧洲标准EN 12663-2010以及GB/T 7928-2003标准[9]。其中,车体主要材料EN AW 6005A-T6的泊松比0.3,弹性模量70 GPa,屈服强度215 MPa。

1.3 载荷添加

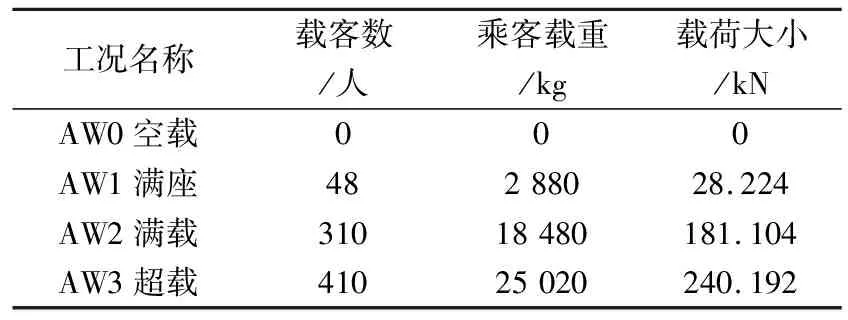

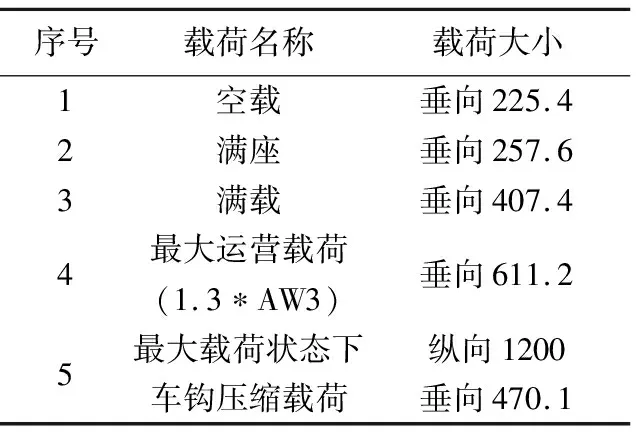

车体结构强度设计过程中,会考虑到垂向载荷、纵向载荷以及侧向力等,其中垂向静载荷包括车体的自重、车辆载客重量以及整备重量,垂向动载荷主要是由于轨道线路不平顺等引起的,纵向载荷则主要来自于前后车钩的拉伸以及压缩作用。表1和表2分别给出了地铁载客量及静载荷各工况。

表1 地铁载客量

表2 静载荷各种工况 /kN

2 计算结果与分析

2.1 车体的静强度分析

文中主要分析了在垂向载荷作用下以及纵向载荷作用下的不同工况时车体的应力。车体静强度应该满足:在各种载荷工况下,最大应力应当小于或等于所用材料的许用应力,即σmax≤[σ][10]。

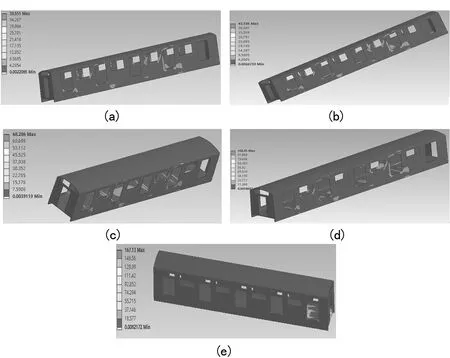

在“空载载荷”工况1下,车体的最大应力值38.5 MPa出现在车体门角处;在“满座载客”工况2下,车体的最大应力值43.2 MPa发生于车体门角处;在“满载载客”工况3下,车体的最大应力值68.3 MPa位于车体中间下门角处;在“1.3倍最大载荷”工况4下,车体的最大应力值102.4 MPa出现于车体后方车门下角;在“最大载荷状态下车钩区域压缩载荷”工况5下,车体最大应力值167.1 MPa出现在底架牵引梁处,工况1~5下车体的应力分布如图3(a)~(e)所示。

图3 工况1~5车体应力分布云图

以上最大应力值均未超过材料的屈服强度215 MPa,因此说明车体的静强度满足EN 12663-2000设计要求。

2.2 车体的疲劳强度分析

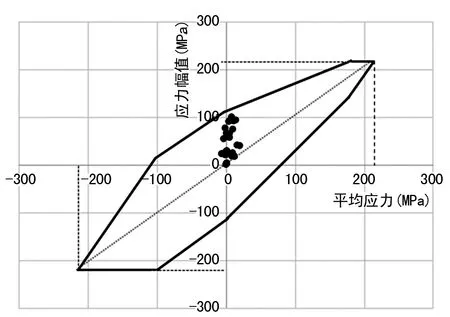

疲劳强度是指零部件抵抗疲劳破坏的能力,是由材料的性能、个别部位的应力分布决定的。因此,零件的应力集中部分是疲劳强度设计的关键。根据Goodman曲线的绘制方法[4]得到车体材料铝合金6005A-T6的Goodman疲劳极限图如图4所示。依据将计算所得疲劳强度平均值绘制与Goodman疲劳极限图中,通过是否包括在疲劳极限线框图中来判断该结构的疲劳强度是否符合要求。

图4 铝合金6005A-T6的Goodman疲劳极限图

地铁车辆车体受力情况复杂,根据EN12663-2010中车体疲劳试验加载要求,需要对车体施加各方向力,通过加速度转化成疲劳作用力,即分别为:纵向:±0.15 g,横向:±0.15 g,垂向:(1±0.15)g。

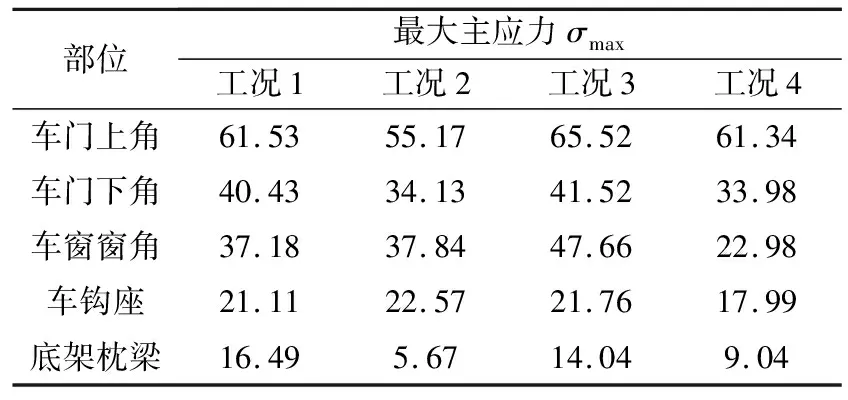

文中选择了4种具有代表性的工况进行求解,得到疲劳危险点在4种工况下的最大主应力,然后计算应力平均值用于车体的疲劳强度分析。工况1~4下车体各部位的等效应力如图5(a)~(d)所示,其中车体主要各部位最大主应力值见表3所列。

图5 四种代表性工况的等效应力

表3 车体各部位不同工况最大主应力 /MPa

根据车体各部位不同工况最大主应力计算得车体各部位不同工况平均应力如表4所列。

表4 车体各部位不同工况平均应力 /MPa

将对应各部位平均应力绘制于车体主要材料的Goodman疲劳极限图中,得到图6。由图6可知各部位平均应力均在疲劳极限图的范围内,因此地铁车体疲劳强度满足EN12663-2010的规定。

图6 车体主要材料疲劳极限图

3 结 语

以地铁的车体为研究对象,采用SolidWorks软件对地铁车体进行了几何建模,对非承载结构进行简化,利用ANSYS软件对车体模型进行离散,得到车体的有限元模型,其中835234个节点,167264个单元。然后,根据EN 12663-2010和GB/T 7928-2003标准,分析了车体进行4种不同工况下的静强度,得到车体各个部位最大应力均小于材料的屈服强度,满足规定中的相关要求。最后,选择了4种具有代表性的疲劳强度工况计算各部位平均应力,将计算结果绘制在Goodman疲劳极限图上,结果显示此地铁车体的疲劳强度满足规范要求。