GaN HEMT 器件封装技术研究进展*

2021-03-22周德金陈珍海宁仁霞吴伟东

鲍 婕,周德金,陈珍海,宁仁霞,吴伟东,黄 伟

(1.黄山学院智能微系统安徽省工程技术研究中心,安徽黄山 245041;2.多伦多大学电气与计算机工程学院,加拿大多伦多 M5S3G4;3.复旦大学微电子学院,上海 200443;4.清华大学无锡应用技术研究院,江苏无锡 214072)

1 引言

氮化镓(GaN)功率半导体器件由于自身宽禁带半导体材料的特性优势,很多性能超越传统硅基功率器件,在高频、高效转换器中具有很强的应用优势[1-3]。基于其独特的异质结构和二维电子气开发出的高电子迁移率晶体管(HEMT),以更小的芯片尺寸来实现需要的电流容量,具有高击穿强度、低导通电阻和更快的开关速度[4],非常适合中低压和中小功率系统,如旅行适配器、无线充电器、交直流转换器、智能家电等,目前在600~650 V 击穿电压等级的高频转换器中最具吸引力[5]。随着硅上GaN 技术的快速发展,具有潜在价格优势的GaN HEMT 器件,势必会在光伏逆变器、能量储存系统、电动车辆等工业领域中得到广泛应用。

为了充分发挥宽禁带半导体特性优势,除器件内部结构设计及加工工艺以外,GaN HEMT 器件的封装已经成为重要的限制因素。击穿电压较高的功率器件需要在封装中配备额外的电绝缘结构,会引发更高的传导损耗,这就意味着封装结构更加复杂,同时在热管理和高速转换二者之间要寻求平衡,才能实现封装对于GaN 裸芯片电学及热学性能的影响最小,使其能够与硅技术形成竞争。本文对耗尽型、增强型GaN HEMT、GaN 智能功率模块的典型封装结构以及寄生电感、热管理等封装关键技术问题的研究现状进行了综述,并对二维材料石墨烯在GaN HEMT 器件热管理中的应用研究现状进行了分析和讨论。

2 GaN HEMT 器件的封装结构

不同类型的GaN 功率器件,根据其内部电路的拓扑结构以及功率等级差异,需要选择不同的封装类型及结构,以保证其优异的电热性能得以充分发挥。常见的封装类型[6]有通孔式封装(如TO 系列)、有引脚表面贴装(如DSO 系列)以及无引脚的DFN、QFN、LGA封装等。TO 和DSO 封装中通常使用尺寸较大的GaN芯片和较厚的引线框架来降低阻抗,无引脚封装经常用于高频DC-DC 或者AC-DC 转换器这些对封装寄生电感要求比较严格的应用场合。

2.1 GaN HEMT

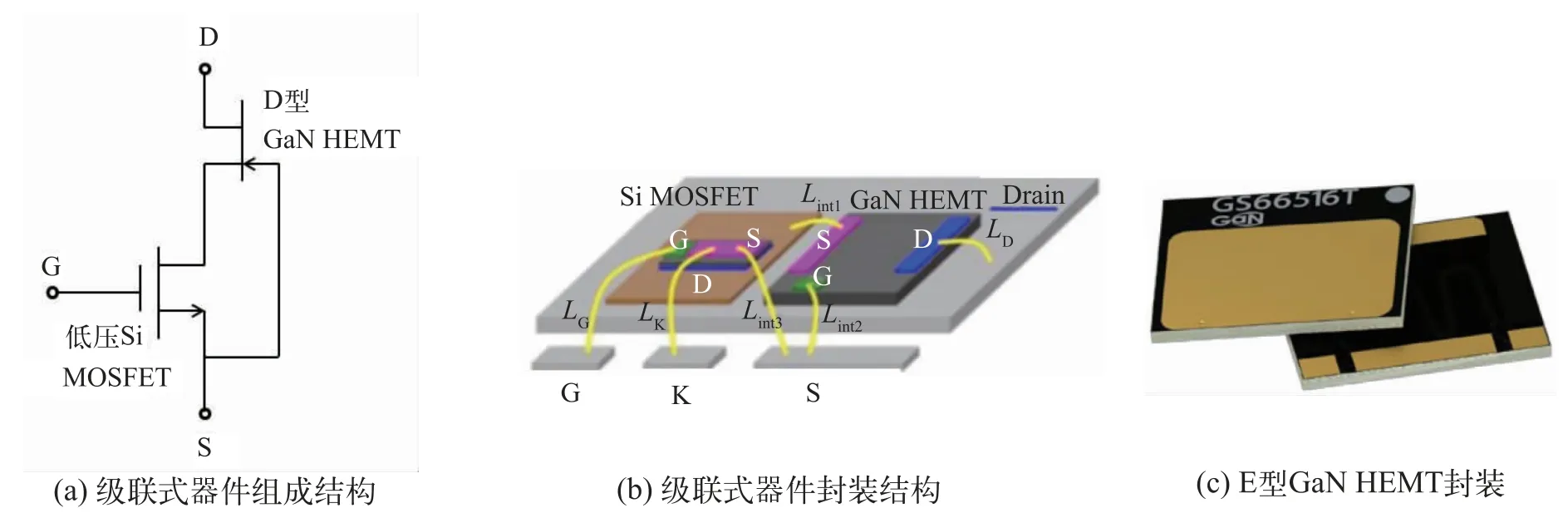

GaN HEMT 有常开型即耗尽型(D 型)和常关型即增强型(E 型)两种。D 型器件需要负栅压关断,这对栅驱动电路设计是个极大的挑战,驱动失效会带来短路等安全问题,因此通常的做法是将D 型GaN HEMT和低压硅MOSFET 组成一个级联式结构,如图1(a)所示[7]。此时,GaN HEMT 是由低压MOSFET 控制,因此该级联式结构可以由传统硅基MOSFET 来驱动。图1(b)[8]给出了市售方形扁平无引脚塑料封装(PQFN)的级联式GaN HEMT 器件内部引线键合示意图。GaN HEMT 的源极通过引线键合连接到Si MOSFET 漏极相连的铜基板上,其他各极通过键合线连接到信号引出端。

E 型GaN HEMT 器件封装中只有一个芯片,可以采用晶圆级封装,焊盘网格阵列LGA 是商用E 型GaN HEMT 生产经常采用的封装形式。图1(c)所示是GaN 系统公司650 V 的E 型GaN HEMT,这种芯片级封装能够带来较低的封装热阻和寄生电感,以及PCB板上最小的安装面积,从而实现高速转换,有效减小动态损耗。

2.2 GaN 功率模块

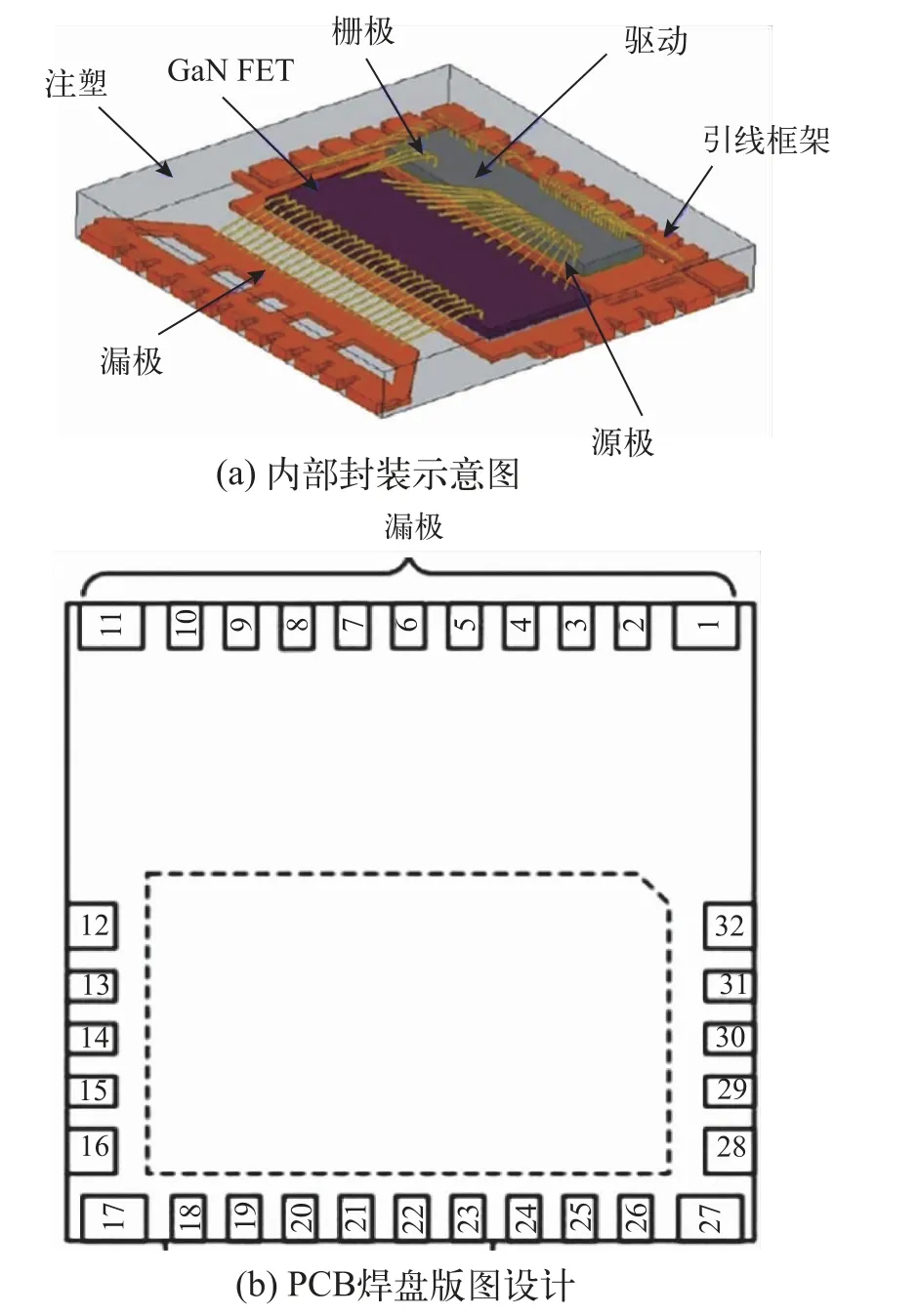

相比于离散封装的GaN HEMT,将驱动电路和GaN HEMT 集成封装在一个模块里,德州仪器QFN-SIP 封装的GaN 智能功率模块如图2(a)所示[6]。这种结构是减小寄生电感[9]、实现高频电源设计的最优方案,但同时也给封装带来很多挑战,MISHRA 等[10]详细讨论了要发挥GaN 高压功率模块的出色性能,需要重点考虑的封装解决方案。

首先要针对高压GaN 技术研发新的硅上GaN 工艺节点,由于金属层和钝化层较厚等特点要定义新的设计规则,如最大线宽、金属槽宽、芯片倒角尺寸等,因为封装应力会直接带来钝化层破裂的风险,进而影响器件可靠性。接下来,GaN 外延层与硅衬底之间形成的应力和热膨胀系数失配问题,在后续的晶圆减薄和切割时更容易造成晶圆脆性以及外延层中的裂纹,有时切损的地方会穿透芯片电路引起器件失效,因此要改进切割工艺,优化顶部切削和侧壁切削的工艺技术。

高压GaN 模块的封装需要在满足爬电距离和间隔要求的基础上尽量减小封装电感,二者之间寻求平衡就需要开发新的引线框架技术,在芯片焊盘和高压引脚之间实现短键合,从而减小寄生电感,实现高频开关性能。最后,塑模复合材料的选择也是高压GaN模块封装的关注点,因为高压焊盘产生的高电场会引起塑模化合物中的电荷迁移现象,影响器件的击穿电压、泄漏电流等关键参数,因此要选择体积电阻率高、玻璃化转变温度高、可塑性和粘合性好的塑模材料。

从板极可靠性角度还需要考虑引脚焊盘的版图设计,由于高压GaN 模块有爬电距离和间隔的要求,因此高压漏极引脚要和其他引脚分开,保证最小的爬电距离,这样就带来了不对称的引脚分布,PCB 焊盘版图设计如图2(b)所示。在表面贴装的模块可靠性测试时,很容易因为PCB 焊盘焊点之间的应力不均匀造成失效。因此,需要针对不同的引线框架设计调整PCB 上的焊盘尺寸,使焊点塑性功密度在加工可行范围内尽可能减小。

图1 GaN HEMT[7-8]

图2 GaN 智能功率模块[6]

3 GaN HEMT 器件的封装关键技术

宽禁带半导体功率器件能够实现优于硅器件的多种性能,如高效、高功率密度、高温耐受能力等,但同时也带来很多新的挑战,如寄生电感、热管理问题等。通过优化封装结构、材料等的设计,解决GaN HEMT器件封装发展中的关键技术问题,是除了芯片设计及工艺优化以外最为紧迫的研究课题。

3.1 封装寄生电感问题

由于GaN HEMT 器件的开关速度快,在开关瞬变中高频振荡引起的高dv/dt和di/dt会增大传导电磁干扰、近场耦合以及辐射电磁干扰等的影响[11-14]。优化封装是从源头上减小电磁干扰最为直接的方法,因为高频振荡是由器件封装和电路布局带来的,改善导通电流及关断电压的过冲现象就要减小封装布局带来的寄生电感。

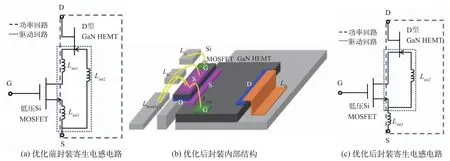

封装结构中的键合引线会带来额外的寄生电感,以图1(b)所示的级联式GaN HEMT 为例,键合引线带来了2 个关键的共源电感Lint1和Lint3,由功率回路和驱动回路共用,如图3(a)所示。根据基尔霍夫电压定律,GaN HEMT 的栅源电压VGS应该是硅MOS 管的源漏电压VSD和所有关联寄生电感如Lint1、Lint2、Lint3产生的电压之和。这不只增加了硬开关条件下的导通能量,也在大电流关断瞬变过程中引发了GaN HEMT 栅极严重的寄生振荡。当开关频率增加到兆赫兹时,这种内部的寄生振荡会更严重而直接造成GaN HEMT 失效。

ZHANG 等[8]提出了减小共源电感给器件开关性能带来负面影响的堆叠式封装结构,如图3(b)所示,将硅MOS 的漏极直接焊接在GaN HEMT 的源极上,从而消除键合引线带来的Lint1。同时,将GaN HEMT 的栅极通过引线键合连接到硅MOS 的源极上,从而去除了Lint3对驱动回路的影响。这样任何寄生电感都没有被2 个回路所共享,如图3(c)所示,即消除了所有共源电感的影响,使器件可以在高频开关转换中实现更好的性能。

图3 级联式GaN HEMT[8]

E 型GaN HEMT 中由于只有一个芯片,要彻底减小驱动回路和功率回路中的寄生电感,就要从基板封装结构入手,通常的做法是将GaN 芯片嵌入到PCB中,得到更短的封装互连路径。SAVULAK 等[11]使用4层PCB 基板,将GaN 芯片嵌入到第二层和第三层铜之间,器件的散热焊盘连接到底铜层,再通过热界面材料连接散热器。这种结构虽然寄生电感很小,但结-壳热阻还是较高,而且PCB 基板与GaN 芯片之间存在热膨胀系数(CTE)失配的可靠性问题。LU 等[12]提出一种E 型GaN HEMT 的新型封装形式,将PCB 和覆铜陶瓷基板(DBC)组合应用在一个封装中,如图4 所示。GaN 芯片的各极焊盘直接通过镀金插针连接到PCB 上,DBC 基板通过银烧结安装在芯片下方,用以实现散热、电绝缘和较低的CTE 失配。PCB 与DBC之间使用底部填充胶保证力学稳定性,栅极驱动以及其他控制电路可以表面贴装到PCB 上。实验测得这种封装获得了更低的寄生电感以及结-壳热阻。

图4 E 型GaN HEMT 的新型封装[12]

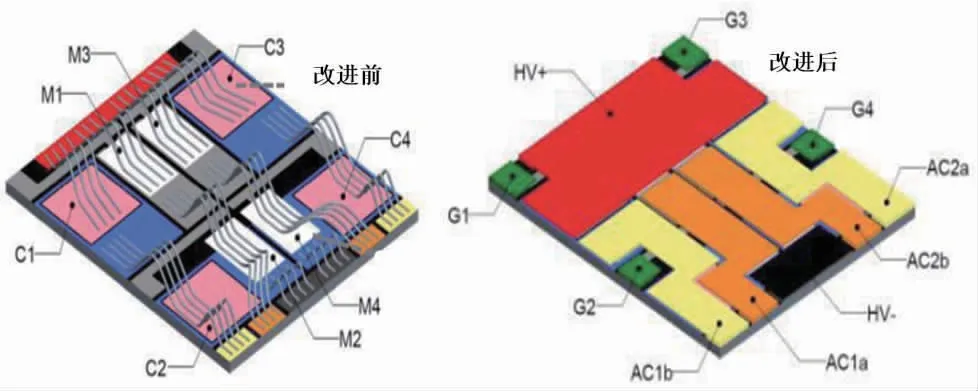

除了上述器件级寄生电感优化以外,PCB 布线、DBC 图形以及功率模块中的键合线都会带来高频振荡,近年来研究者们提出了多种减小功率模块内部寄生电感的方法[13],如表1 所示。BROTHERS 等[14]从GaN 模块内部平面功率环、平行相的级联布局、键合线的使用几个角度详细分析了布局设计对寄生电感的影响。首先,平行分布的GaN 芯片之间功率环电感却不对称,因此会带来源漏过冲电压、损耗以及热分布的不一致,通常需要设计使用通量相消路径来实现对称,使功率环路径电感最小化。图5(a)中栅驱动板的近距离安装就可以实现功率环和驱动环路的通量部分相消。其次,由于模块的直流输入端不是分布式母线排,每相回路电感不同,同样存在前面提到的不对称问题,而且级联相之间存在共用寄生电感,某一相的开关操作会直接影响其他相,因此建议安装带有分布式电容源的直流输入总线,如图5(b)所示,可以为所有平行相提供对称的功率环电感,同时尽可能减小彼此之间的共用电感。

表1 减小寄生电感的方法

键合线引入的电感通常在纳亨级,对于GaN 器件的工作是不容忽视的,而且不能实现通量相消,因此应该尽量采用无键合引线封装。图5(c)中YU 等[15]在一个直流降压器中用低电感的铜引线框架替换掉倒装的垂直型GaN 芯片底部和金属接触端之间的键合引线,得到的回路电感明显下降,见图5(d)。由于器件中其他布局没有变化,因此这个结果说明采用平面互连技术代替键合线可以大大减小回路的寄生电感。

功率器件应用时典型的做法是将功率器件焊接在DBC 上形成独立封装,其外部引线焊接到PCB 上与栅驱动电路及电容器件等形成互连[16],此时除了共源电感以外,驱动器件输出和GaN 栅极之间的栅极电感也是高速转换时主要的寄生电感来源,包括驱动输出键合线电感、GaN 栅极键合线电感和PCB 电路线电感,如图6(a)所示。不同的封装尺寸这部分寄生电感大小不同,比如无引线的QFN 封装大概几纳亨,而TO220 封装则在10 nH 以上[10]。当GaN HEMT 与驱动集成在一个封装里面时,驱动的地信号端是直接与GaN 芯片源焊盘键合在一起的,这样可以使功率回路和栅极回路之间的共源电感最小化。同时,如果驱动和GaN HEMT 集成在一个引线框架上,GaN 栅极直接键合连接到驱动输出端,如图6(b)所示,可以使栅极电感减小到1 nH 以下。

图5 不同封装结构设计的GaN 功率模块[14-15]

3.2 封装热管理问题

随着功率模块体积不断减小,功率密度越来越高,同时高开关频率也会带来不容忽视的开关损耗。无论是器件级还是封装级,温度都随之大幅提高,引发封装中的热击穿和热机械应力,降低系统的可靠性[17-18],尤其是热流密度较高的GaN 射频器件,如果没有高效的散热方案,将严重影响射频性能和功率模块的可靠性[19-22]。因此优化封装热管理成为功率模块发展的关键性问题。

3.2.1 器件级热管理

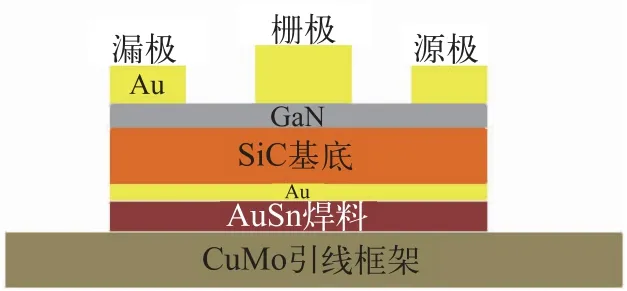

GaN HEMT 通常是生长在蓝宝石、SiC 或Si 衬底上的,蓝宝石和硅衬底的导热性能较差,因此SiC 材料的高导热系数为GaN HEMT 实现优异热性能带来了希望。CHVALA 等[23]通过对2 栅指和50 栅指的GaN器件模型进行热仿真,研究了图7 中各层材料尺寸及导热系数对GaN HEMT 热性能的影响。由于钼铜合金和金锡焊料的高热阻,减小其厚度可以有效加强热量向底部热沉的传导,从而降低GaN HEMT 温度。较薄的SiC 和GaN 层可以减小横向热流,增大法向热流,结果导致GaN HEMT 温度上升。电极镀金层的厚度增加可以加强顶部金属的散热,对器件温度略有改善。另外,各层材料的导热系数提高都可以降低GaN HEMT 器件的温度。

图6 GaN HEMT 与驱动分立封装和集成封装的寄生电感对比[10]

图7 GaN 芯片封装截面示意图[23]

考虑到大规模生产工艺及成本问题,在硅衬底上制作GaN 功率器件成为近年来的研究热点。但是相比于蓝宝石衬底上生长GaN,硅上GaN 由于晶格大和热失配问题会造成较大的应力和应力梯度,而相比于SiC 衬底,硅上GaN 的导热性能较差。为了改善硅衬底的热传导问题,CIBIE 等[24]尝试将GaN HEMT 从原本的400 μm 厚硅衬底上转移到80 μm 厚的铜衬底上。给不同衬底的器件同样加载周期为1 ms、功率为0.34 W/mm 的脉冲信号,采用红外热像仪测得硅衬底器件温度最高为41 ℃,而铜衬底器件温度最高仅为35 ℃,实现了预期的散热优化作用。

NITTALA 等[25]为了解决硅衬底带来的应力问题,将GaN 从硅衬底上转移到50 μm 厚电镀铜层,再通过铜铟键合技术与铜散热基板相连,如图8 所示。厚电镀铜层可以在转移工艺过程中为GaN 提供足够的机械强度,消除GaN 和硅衬底之间应力梯度带来的褶皱和裂纹,铜铟键合可以高度实现GaN 芯片到铜基板的互连,不仅改善了导热性能,也因为键合工艺引入的压缩应力能够消减较高的工作温度造成的热失配,从而增强GaN HEMT 的可靠性。文献[25] 还将硅MOS 通过性价比高的环氧键合方法与GaN HEMT 互连形成堆叠结构,进一步封装成更加紧凑的系统。

图8 GaN HEMT 异质堆叠封装结构[25]

3.2.2 封装级热管理

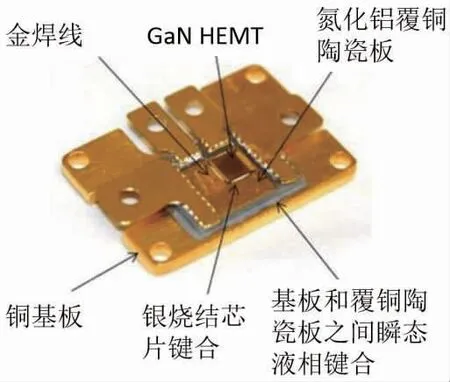

除了衬底材料以外,互连材料和芯片焊接技术也对GaN HEMT 器件的封装可靠性影响很大。由于材料之间的CTE 不同,比如铜是16.5×10-6/K,硅是2.6×10-6/K,在器件工作时,封装中就会出现高温应力。而且GaN 功率器件相比硅器件工作温度更高,因此除芯片以外,其他封装材料也要能满足高温工作条件,如普通焊料需要替换为金锡、银烧结等高温互连材料[26-27]。而金锡焊料价格昂贵,且在高频高功率应用造成的高温峰值时可能会融化,这些都不利于GaN HEMT 器件的稳定工作[28-29]。BAJWA 等[29]基于阿肯色功率电子国际有限公司(APEI Inc.)的GaN HEMT 封装,将原来用于AlN DBC 和铜底板互连的Sn96.5Ag3.5焊料替换为Sn-Ag 瞬态液相键合(TLP),芯片和DBC之间采用银烧结互连,如图9 所示。改进后的封装能够在480 ℃下稳定工作,相比于原封装的250 ℃,GaN HEMT 的热性能得到了极大的提升。

图9 GaN HEMT 产品的改进封装[29]

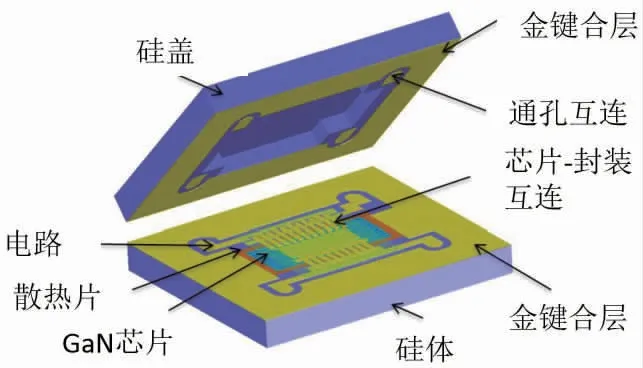

不论是金锡焊料还是银烧结等,这些热界面材料的热导率都较低,MARGOMENOS 等[30]直接在GaN芯片背面电镀低应力金属形成热沉结构,这样省去了热界面材料的使用,可以降低整体热阻,同时不同衬底厚度的组件都嵌入在电铸热沉里,经过抛光之后得到非常平滑的表面。随后HERRAULT 等[31]在此基础上报道了晶圆级硅封装GaN HEMT 技术,如图10 所示,其中应用嵌入式铜散热结构和微型互连。所谓的微型互连是以电镀5 μm 厚、50 μm 宽的金线替代原本的键合引线,晶圆级加工可以精确控制尺寸,在低热阻的基础上进一步减小寄生电感。另外,硅基封装得益于成熟的硅微加工技术,可以得到更高深宽比、更紧凑的封装。

图10 硅封装GaN HEMT[31]

类似地,MANIER 等[32]提出了在高功率密度转换器应用中平面GaN 半桥模块的晶圆级嵌入式封装技术,将未封装的GaN HEMT 嵌入到按照设计版图刻蚀好的硅框架中,在聚合物介质层中通过电镀沉积厚铜,将电信号接触端重新分布和延伸,即扇出封装工艺。随后将硅基模块通过银烧结工艺安装到AlN 陶瓷基板上,进而连接热沉。这种硅封装GaN 模块可以实现更低的热阻、更小的寄生电感,从而发挥GaN HEMT 器件的高效率优势。

GaN HEMT 中多层不同材料组成的异质结构给整个封装带来了很大的界面热阻,DITRI 等[33]针对一种常见的水冷散热SiC 上GaN 高功率放大器封装结构进行分析,发现67%的热阻来自于GaN/SiC 芯片以外的封装材料。因此即使将GaN 衬底换成导热率是SiC 材料3 倍的化学气相沉积金刚石,结温也仅仅下降22%,再考虑到GaN 外延层和金刚石衬底之间的界面热阻,改善效果会更加微弱[34]。而采用嵌入式微流体冷却结构(图11),即将远距离被动冷却发展为近结主动冷却方案[35],通过减小芯片以下的封装部分热阻,可以将结温降低55%以上。

图11 嵌入式微流体散热结构[33]

对于使用传统冷却结构的GaN 功率模块,由于热流密度过高,普通的绝缘介质冷却液受到沸点低、导热率小等限制,无法表现出比如水等理想流体的优异性能,BIRBARAH 等[36]提出在电子器件及PCB 表面化学气相沉积帕利灵(Parylene C)来实现电绝缘,然后直接将系统放入水中进行浸入式冷却。研究发现,即使薄至1 μm 的帕利灵也能够在电压高达200 V 的系统中实现电子器件和周围水的绝缘。对比绝缘介质流体得到的111 W/cm2热耗散通量和水-乙二醇混合液的452 W/cm2热耗散通量,直接浸入水冷却的最大热耗散通量达到562 W/cm2。

GaN HEMT 在驱动系统中使用时一般采用LGA封装或球栅阵列(BGA)封装,因为这些封装形式可以减小寄生电感和电阻。在没有散热器的情况下,热耗散的主要渠道就是通过PCB 的铜层与外部环境自然对流。虽然DBC 基板相比于PCB 具有更好的散热能力[37],但造价较高,其散热优势主要是因为使用了厚铜层(一般为300 μm)和高导热陶瓷材料(如AlN 等),其主要缺点在于无法实现寄生电感更小的多层版图设计[38],因此在使用DBC 基板时要选择合适的基板结构来平衡热管理和电磁干扰两方面的性能[39]。另外,有研究表示DBC 基板在高温下会因为铜氧化以及晶界扩散导致可靠性变差,KIM 等[26-27,40]认为覆铝陶瓷基板(DBA)不存在严重的氧化风险,但高温下会出现表面粗糙问题,影响长期运行的可靠性,需要优化银烧结工艺等来抑制界面变形。

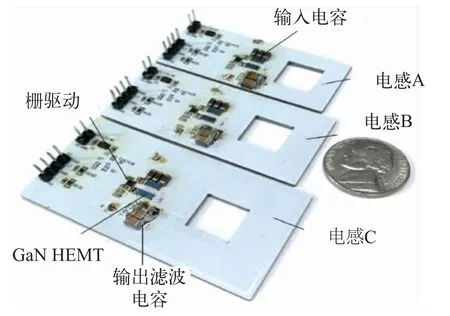

目前PCB 制造技术已经可以实现厚铜层的制作(约70 μm),再加上PCB 板的多层特点则可以大大提高其散热性能。LEE 等[41]仿真分析了PCB 铜层厚度、PCB 板面积以及器件、通孔之间的距离对GaN HEMT热性能的影响。结果发现铜层厚度大于70 μm 或PCB板面积大于16 cm2都可以大幅提升对器件的散热作用。器件或通孔之间的距离变化对热性能影响不大,但是考虑到寄生电感问题,还是建议尽量保持间距小于25.4 mm。

在上述研究的基础上,LEE 等[42]进一步设计并制作了用于同步降压转换器中GaN HEMT 器件热性能提升的PCB 结构,如图12 所示,基于满足系统零电压切换所计算的电感值,设计出3 种单匝空心集成平面电感。3 种电感内径相同,外径不同,从而得到电感值近似而铜导电路径宽度不同的测试样品,可以研究热性能的差别。通过仿真和实验测试数据对比分析,铜导电路径更宽的C 样品相比于A 样品器件效率提升3.5%,在工作电流更大的情况下,C 样品测得的器件壳温比A 样品降低了11.9 ℃,有效改善了器件的散热性能。

图12 单匝空芯集成平面电感的GaN HEMT 系统[42]

安装在PCB 上的GaN HEMT 在减小寄生电感方面很有优势,但是其散热性能如果想要与DBC 基板相比拟,还需要做进一步的改进。ZHANG 等[43]提出了3 种改善PCB 导热性能的方案,如图13 所示。经过仿真分析,通孔电镀铜对整体结构的热阻改变效果有限;PCB 上铜层厚度的增加对结构热阻有一定改善作用,但仍然比不上DBC,而双面冷却结构需要上铜层与热沉相连才有效,但实际产品中上铜层这个位置需要留给去耦电容和驱动电路,因此连接热沉不具有可行性。文献[43]最后提出只有在PCB 上铜层厚度达到300 μm 以上且加装有珀耳帖模块时,才能从功率器件侧面引出热流,从而得到可以与DBC 相比拟的散热效果。

图13 PCB 热性能改进的3 种方案[43]

3.2.3 石墨烯在GaN HEMT 中的热管理应用

近年来以石墨烯为代表的二维材料的出现,给功率器件的热管理方案带来了更多新的可能性,国内外企业和科研单位针对石墨烯的散热应用展开了广泛的研究。众所周知,石墨烯的横向热导率很高,不只远远高于GaN 材料125~225 W/(m·K)的室温热导率,而且比器件结构中使用的任何金属材料都要高[44-46]。即使只有几纳米厚度的石墨烯薄膜仍然能保持其优异的声子热传导性能,相比于电子占主导、随着厚度减小导热性能迅速退化的金属薄膜来说,更加适合在功率器件中做散热材料。

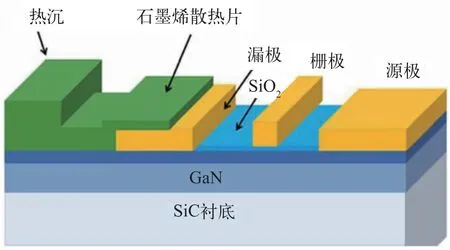

YAN 等[44]报道了剥落的石墨烯絮在SiC 衬底上生长的GaN HEMT 热管理中的应用,如图14 所示,将石墨烯散热材料附着在热点附近的漏极接触端,并延伸到器件边缘的石墨热沉。通过对器件伏安特性的测试发现,应用了石墨烯散热层之后,相同电压下漏极电流明显增大。LI 等[45]将GaN 键合到多层石墨烯构成的高导热复合材料(GC)上,构成GaN/GC 结构,在二者之间获得了充分的界面热导(TBC),仿真发现相比于GaN/SiC 和GaN/Si 结构表现出更为优异的热性能。

图14 石墨烯在GaN HEMT 中的应用[44]

除了上述将石墨烯材料用于GaN 器件级热管理以外,从封装级热管理角度出发,SAITO 等[46]在GaN HEMT 与散热器之间使用法向平面内堆叠石墨烯构成的铜层压垂直基板(VGS),替换常用的铜基复合基板(CCS)。如图15(a)所示,这样制作的铜层压VGS 的热导率是各向异性的,在y-z面内的热导率很高,虽然随温度升高会下降,但在200 ℃时仍可以达到1200 W/(m·K)以上,而在x 轴向热导率较低,只有5 W/(m·K)。在同样由2 个加载75 W 耗散功率的GaN HEMT 组成的模块中,使用铜层压VGS 得到的模块沟道温度为153 ℃,比起CCS 使用时的193 ℃足足下降了40 ℃。而且从图15(b)中可以看出在y和z轴向,铜层压垂直石墨基板的高热导率给模块带来了很好的热扩散能力。

石墨烯材料作为高导热新型材料,在功率半导体的器件级和封装级热管理方面都有潜在的应用价值,目前其投入GaN HEMT 封装市场应用的技术瓶颈主要存在于规模化生产的一致性问题。近结冷却固然是石墨烯在功率半导体器件中散热应用的理想方案,但其带来的工艺难度以及可靠性问题不容忽视,而将其与功率器件基板做高质量复合是提升功率半导体封装热管理的上佳选择。

图15 铜层压垂直石墨基板在GaN HEMT 模块中的应用[46]

3.3 其他封装问题

除了上述寄生电感、热管理等技术问题以外,封装过程还会引入额外应力从而带来可靠性问题。在功率芯片和基板成为器件产品投入使用之前,还要经过一系列的封装工艺,如打线、塑封等。铝线带来的应力可能会造成焊盘脱落,塑封工艺带来的应力可能造成钝化层中出现裂缝,从而使器件性能退化。因此研究者们在降低GaN 功率器件生产成本的同时,也对工艺带来的可靠性问题予以高度关注。

OH 等[47]报道了采用缩小芯片技术控制增强型GaN 器件成本的有源区焊盘(BPOA)结构工艺,使用光敏聚酰亚胺(PSPI)作为金属间电介质(IMD)层,如图16 所示。由于其高电阻、低介电常数、高化学稳定性以及高韧性等特点,可以克服传统IMD 层无机材料如SiO2、Si3N4等厚度受限使得击穿电压变小的缺点,不仅将芯片尺寸减小了50%以上,同时改善了封装工艺引入的应力对GaN 器件可靠性的影响。

图16 使用BPOA 结构的GaN 功率器件[47]

综上所述,GaN HEMT 器件的封装技术从GaN芯片衬底、芯片与基板互连、基板等封装材料、封装结构以及工艺等角度的发展路线如图17 所示。总体趋势是从引线键合的平面封装向无引线的立体封装发展,如无引线的平面式结构、嵌入式结构、晶圆级扇出型结构以及3D 堆叠结构等,基板从PCB 到DBC 再到二者的混合结构。提高封装中各层材料的热导率,在减小寄生电感的同时实现有效散热,同时尽可能兼容成熟的硅加工技术以降低产品成本。

图17 GaN HEMT 器件封装技术发展路线

4 结论

GaN HEMT 器件在高功率密度、高频转换工作过程中,寄生电感、热管理等问题对器件性能具有非常严重的影响。文中综述了国内外对于GaN HEMT 器件封装关键技术问题的研究现状,为其优越性能得以充分发挥提供了有价值的参考。基于二维材料石墨烯出色的导热性能,将其应用于GaN HEMT 器件中可以实现有效的热管理,本文对目前的应用研究成果进行了分析和讨论,对高导热石墨烯材料增强GaN HEMT 器件性能的研究开发具有重要的指导意义。