金属盖板熔封器件X 光检查方法的探讨

2021-03-22宁永成

宁永成

(中国空间技术研究院, 北京 100094)

0 引言

目前IC 的气密性封装主要有平行缝焊和低熔点焊料熔焊封装(以下简称熔封)。 平行缝焊由于在封装过程中管壳局部区域需承受较大的压力和高温冲击(温度瞬间可达1 100 ℃), 缝焊后的管壳存在较大的残余应力。 而国产外壳焊环和瓷片之间的结合不理想, 封焊时产生的热应力往往使得该部位产生裂缝。 另外, 在外壳焊环处、 外引线钎焊处与瓷片之间出现漏气的比例也不少[1]。熔封工艺由于密封时管壳承受的应力小、 温度低(一般仅有300 ℃), 产生的热应力小, 对管壳的要求不像平行缝焊那样苛刻, 因此它是一种比较好的封装工艺, 目前已广泛被采用[1]。 因此军用宇航用高可靠金属盖板陶瓷管壳的空封器件中, 采用熔封工艺的还占有一半以上的比例。 在对进口和国产金属盖板熔封器件的密封质量进行针对性检查时发现, 均存在漏检的情况, 并且密封质量存在缺陷是极其普遍的现象。 这说明在针对密封质量的X 光检查上, 存在检查的有效性问题。 另外, 目前国际标准和国内标准在X 光检查的判据上存在差异和争议。

1 标准要求对比

针对密封质量的X 光检测方法, 分立器件有MIL-STD-750[2]、 GJB 128[3]的方法2076; 集成电路有MIL-STD-883[4]、 GJB 548[5]方法2012。对上述方法中判据要求进行了对比, 结果如表1所示。

表1 X 光对密封质量检查的判据对比

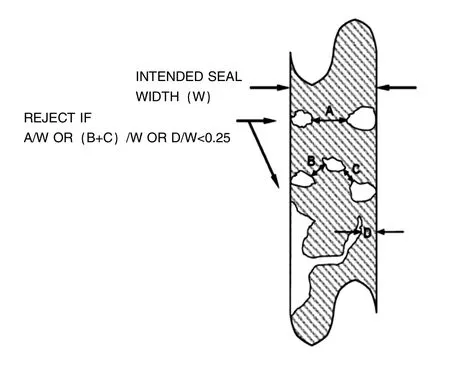

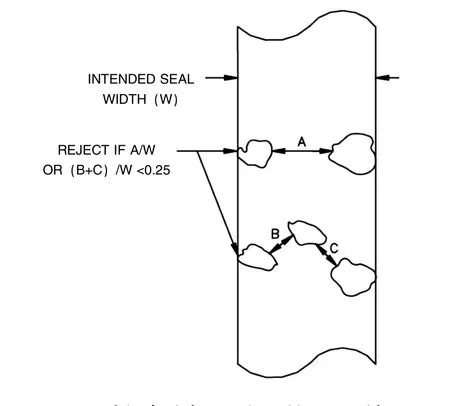

从表1 中可以看出, MIL 标准中, 分立器件和集成电路对密封有效宽度的要求是不低于设计宽度的25%。 而GJB 548B-2005 和GJB 128A-1997规定的是75%[6]。 GJB 方法的判据要比MIL 的判据加严很多。 MIL-STD-883K 和MIL-STD-750F 给出了有缺陷密封的判据示意图, 分别如图1 和图2所示。

图1 盖板密封空洞和拒收判据

图2 盖板密封空洞和拒收判据(图样)

另外, 美军标分立器件试验方法中, 判断密封宽度是包含了焊料溢出的部分的, 如图3 所示。

图3 包含溢出焊料部分的盖板密封区

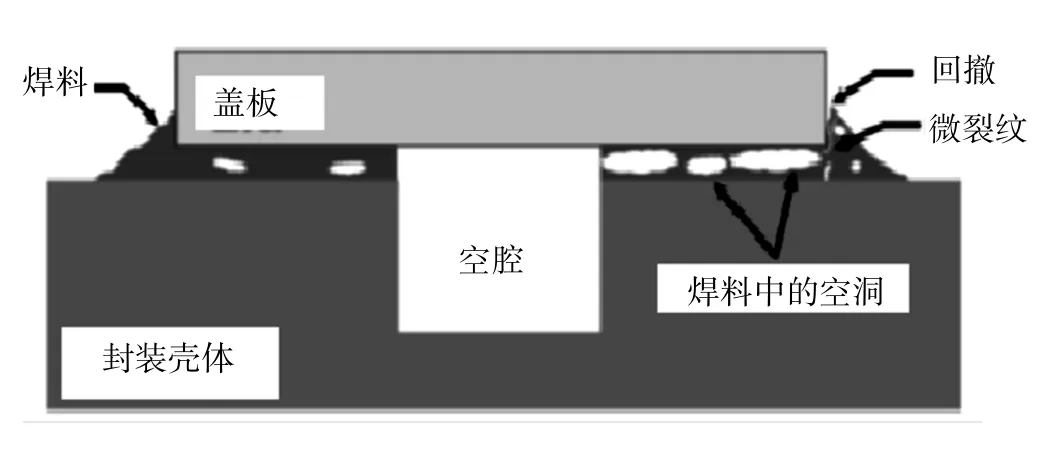

对于该判据, 行业内争议较大, 以NASA 的Jeff Martin、 Kathy Laird 为代表的用户方专业人士认为该判据不妥。 反对的理由主要有两个方面: 1) 焊料溢出的部门并不是设计出来的, 宽度也无法控制; 2) 溢出焊料的密封区域, 容易存在潜在的缝隙和空洞, 且无法有效地检测到, 如图4 所示。

图4 盖板密封焊料中的空洞、 焊料回撤和微裂纹

2 检测结果分析

对金属盖板熔封封装的进口器件(含半导体分立器件和集成电路) 和国产器件进行了针对盖板密封质量的X 光检查, 结果发现, 无论厂家是否进行过100%的X 光检查, 均存在不符合相应标准要求, 应剔除而未剔除的情况。

针对进口不同质量等级器件的X 光检查结果如表2 所示, 其中宇航级(含厂家宇航级) 是经过100%X 光检查的产品, 但针对性检查仍存在接近3%的剔除率。 典型的剔除形貌如图5 所示, 密封有效宽度已不足25%。

表2 X 光对密封质量检查的剔除情况

图5 典型的剔除形貌

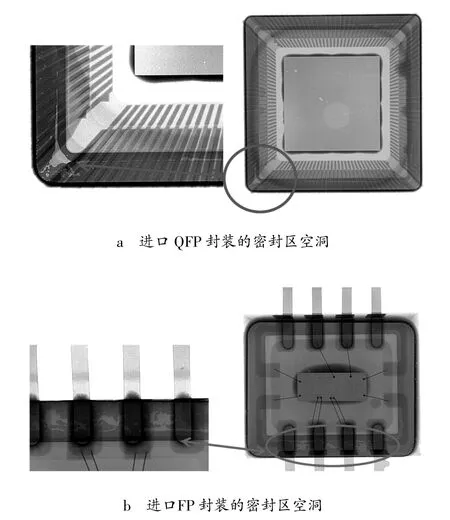

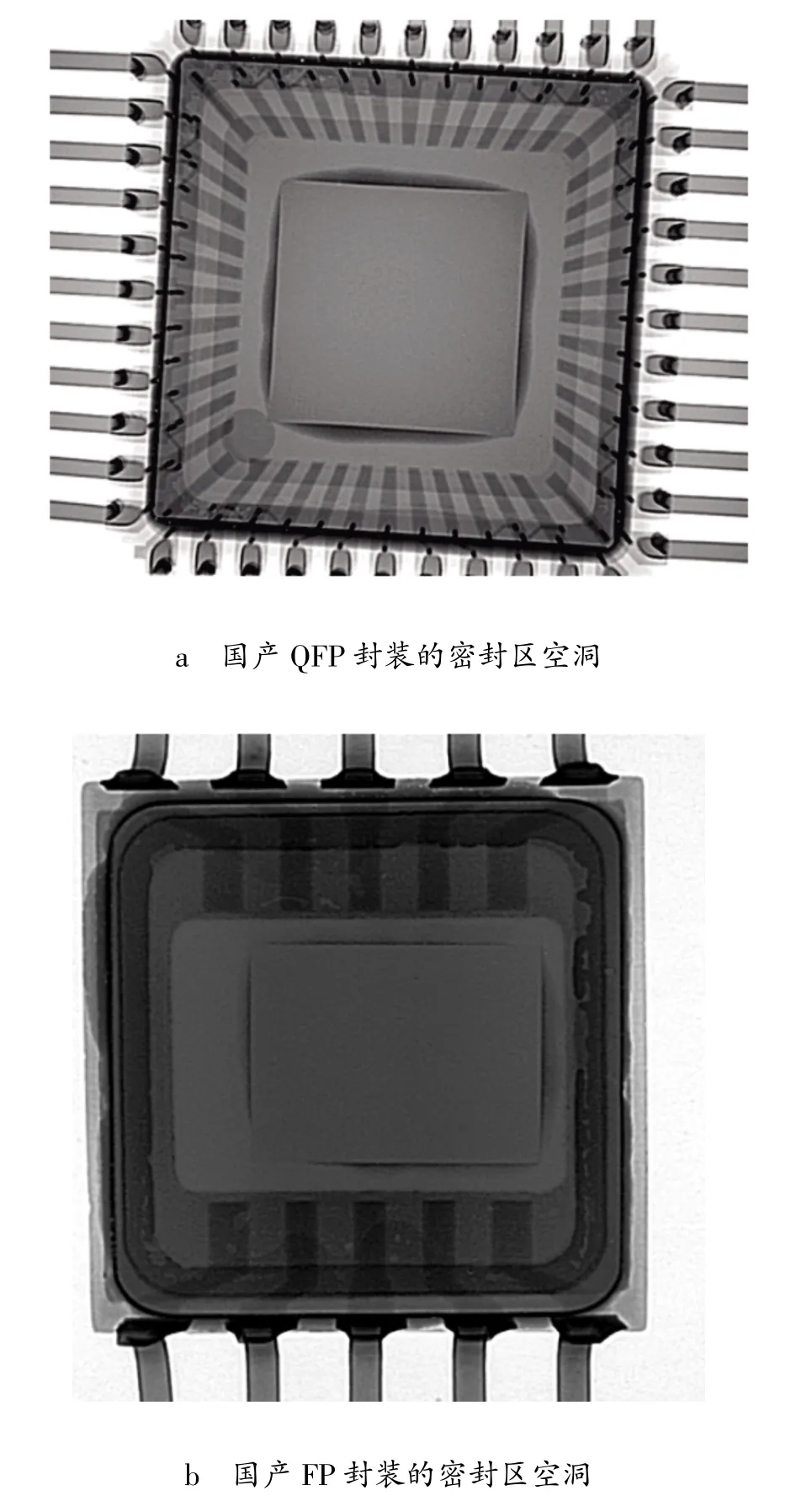

国产X 光筛选合格的产品, 检查发现也存在漏检的情况, 如图6 所示, 密封焊料的有效宽度不足50%, 远小于标准判据75%的要求。 这些空洞如不进行有针对性的检查, 容易被忽视。 而且大部分空洞出现的盖板的边角位置, 有些微小的空洞很难发现, 需要在更高功率和分辨率的条件下仔细观察。

图6 国产QFP 封装和FP 封装的密封区空洞

3 现行标准的几点问题

结合与欧洲宇航器件制造商技术人员交流和实际检查结果来看, 金属盖板熔封工艺的空洞的确很难杜绝, 是世界范围内的工艺难题, 所以加强X 光的针对性检查是必须的。 针对现行的标准方法, 存在以下几点问题需要关注。

a) 分辨率是否满足需求

现有标准对X 光的检查设备的分辨率要求均为0.025 4 mm (0.001 inch), 即25.4 μm。 对于日益微小型化封装的器件而言, 该分辨率是否足以发现微小的空洞? 该分辨率要求是20 世纪80 年代之前提出的, 当时的封装尺寸无法与现在的封装相比, 实际的检测结果也证明, 很多厂家X 光设备的分辨率低, 无法剔除有缺陷的产品。

b) 设计宽度是否存在

对于进口器件, 产品详细规范和厂家手册上均没有规定设计的密封宽度, 至于内部设计、 工艺文件上有无规定不得而知。 因此, 对于进口器件的检查, 设计宽度一般按照密封焊料的平均有效宽度计算。 经调研, 国内军品生产单位针对金属盖板熔封的封装结构, 往往也没有规定设计宽度, 顶多在设计或购买管壳时, 对焊料环的宽度提出要求, 但焊料环的宽度不是设计的熔封宽度。

c) 空洞大小设计宽度的比例是否可靠

按照所谓的设计宽度的比例大小来判断密封质量是否合格缺乏科学性, 属于定性或半定量的判断。比如: 同样封装的器件, A 厂设计宽度是200 μm,B 厂设计宽度是400 μm, 那么依据美军标方法,A 厂密封宽度的合格判据是≥50 μm, B 厂的合格判据就是≥100 μm。 因此, 建议针对不同封装的尺寸大小(主要是腔体的大小), 应规定量化的检验判据, 对于检验者而言也更具有操作性。

4 结束语

尽管国军标对于采用金属盖板熔封工艺封装器件的检验标准严于进口标准, 但是, 由于国内厂家X 光检测设备的能量不够, 分辨率低, 以及检查的专业程度不够, 导致交付用户的合格产品存在密封质量不合格的情况。 建议厂家在产品设计时充分考虑密封可靠的设计宽度, 后续标准修改应直接给出量化的判据。 另外, 对于进口分立器件的检查, 不应执行MIL-STD-750F 方法2076中的要求, 不应考虑焊料溢出部分的宽度。