湿热试验后铭牌表面“麻点” 原因分析及对策

2021-03-22刘伟舒伟发朱海青黄昭富邹亚军朱君强

刘伟, 舒伟发, 朱海青, 黄昭富, 邹亚军, 朱君强

(1.空军装备部驻南京地区第二军事代表室, 江苏 南京 211106;2.中国航天科工集团八五一一研究所, 江苏 南京 211106)

0 引言

许多电子产品如天线表面都贴有铭牌, 铭牌是识别产品特性的重要依据, 也给产品使用、 维修和更换带来了很多方便。 但铭牌必须有足够的环境适应能力, 例如: 耐潮湿、 温度交变、 盐雾和霉菌等。 为了提高铭牌的环境适应能力, 需要对铭牌表面进行“三防” ( 防湿热、 防霉菌和防盐雾) 处理, 通常是在其表面涂覆三防漆[1]。

湿热环境是引起产品失效的常见环境之一[2]。美军在二战期间运到亚洲参战的机载电子设备,其失效原因多为亚洲热带多雨的潮湿环境[3]。 湿热环境对装备的影响大部分是温度和湿度综合作用的结果。 温湿度的变化会使装备及其材料内部或表面出现凝露、 吸附、 吸收和扩散等物理现象,从而导致金属氧化或电化学腐蚀、 加速化学反应等表面效应; 会引起材料吸潮膨胀、 物理强度降低和电气绝缘性能降低等材料性质改变; 会产生凝露和游离水从而引起电气短路、 热传导特性变化等[4]。

某产品的电子机箱上贴有铭牌, 但湿热试验后, 铭牌表面的三防漆膜出现麻点现象, 鉴定实验判定不合格, 用户要求归零处理。 仔细分析并找出了导致三防漆膜出现麻点的原因, 并针对该原因采取了相应的措施, 以期为三防鉴定试验方面的经验起到一定的借鉴作用。

1 问题概述

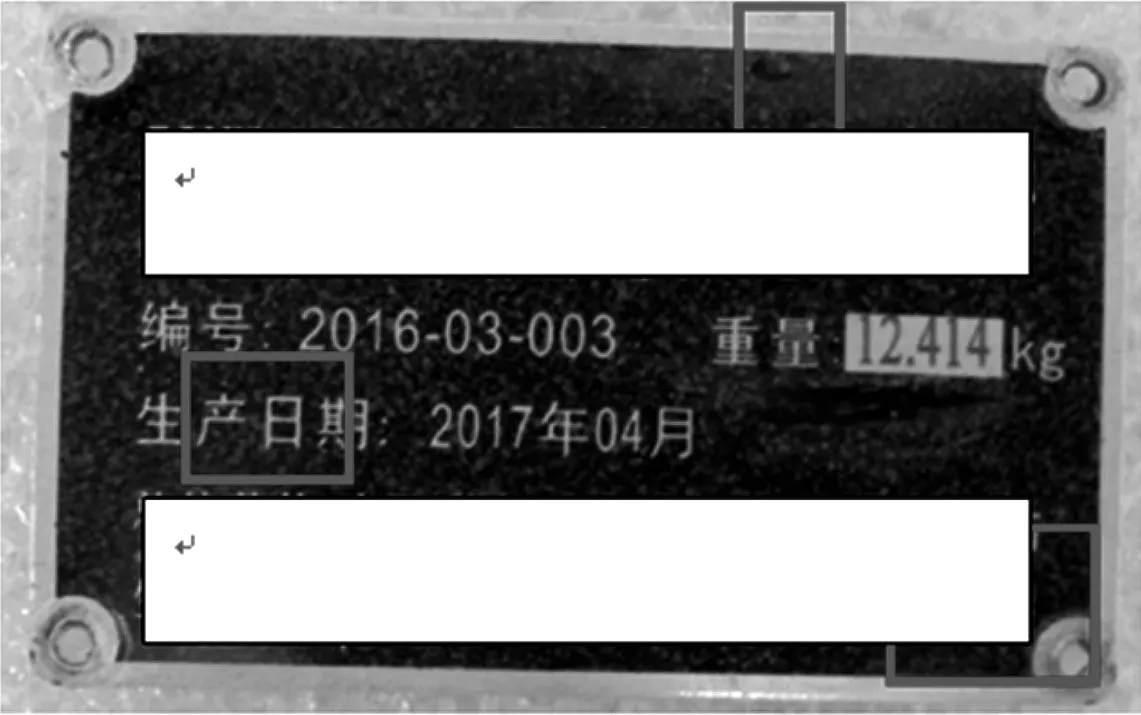

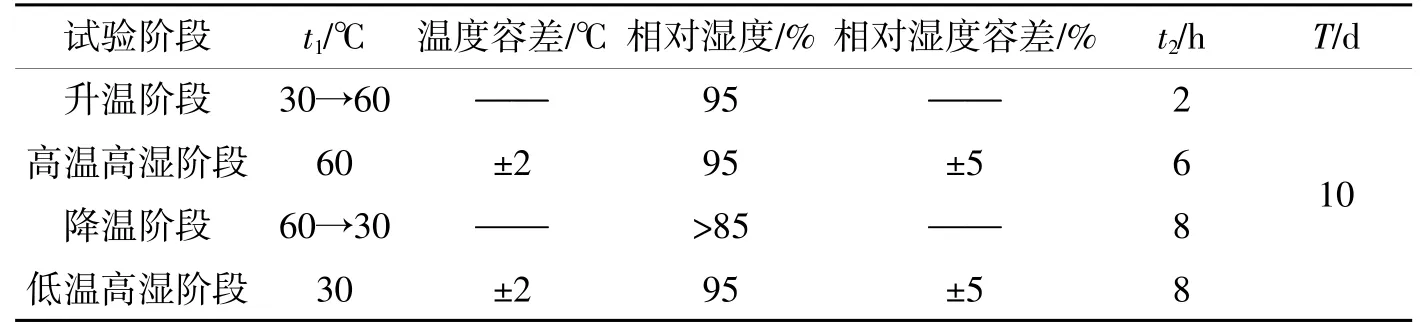

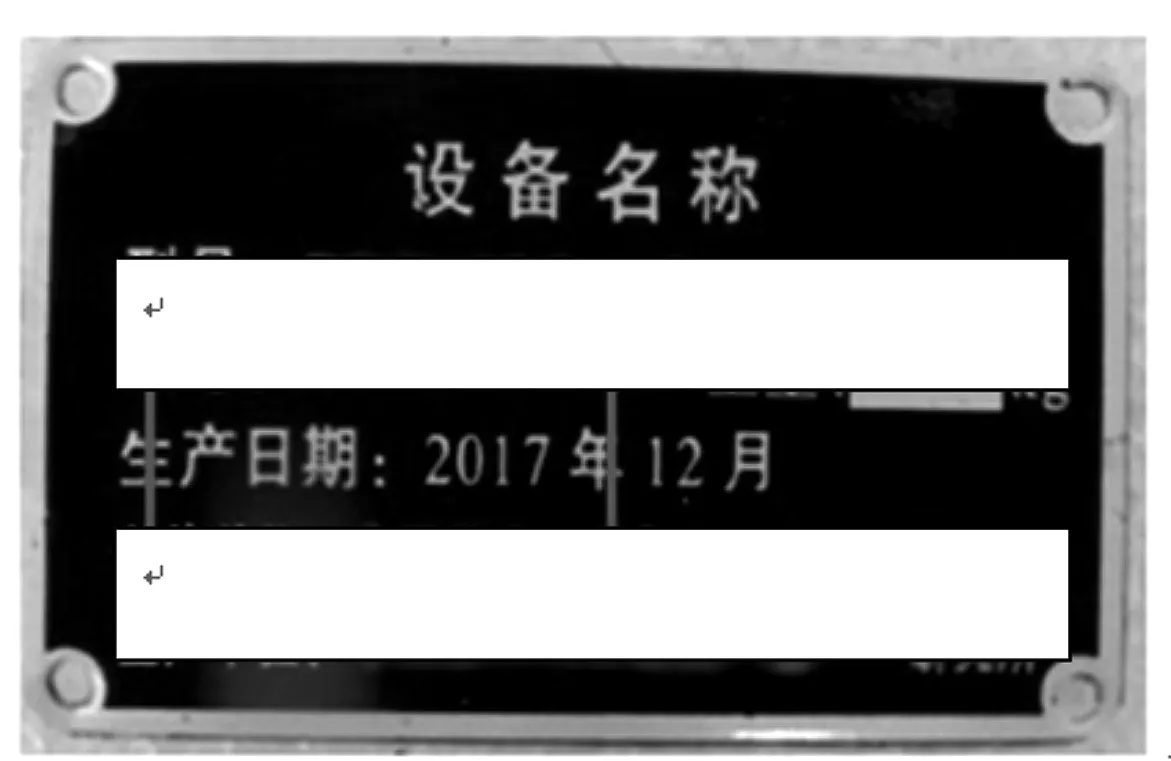

对某电子设备机箱进行湿热试验[5-7], 湿热试验条件如表1 所示, 试验后铭牌表面的三防漆膜外观如图1 所示。 从图1 中可知, 湿热试验后,三防漆膜出现麻点。 本次共有4 个铭牌做湿热试验, 湿热试验后全部出现麻点, 呈现批次性的质量问题, 所以出现麻点可能是某一个原因造成的,而不是偶发现象。

图1 铭牌湿热试验后表面出现麻点图

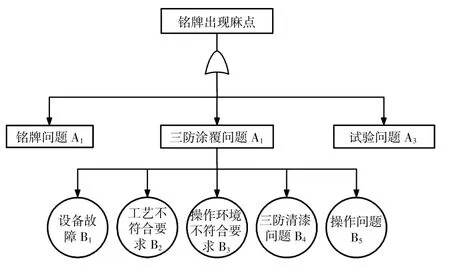

2 故障树

铭牌表面三防漆膜在湿热试验后出现麻点起泡的故障树, 如图2 所示。

图2 铭牌出现麻点故障树

3 确定要因

根据上述故障树, 对图2 中的各种原因进行逐一分析。

3.1 A1 问题——铭牌问题

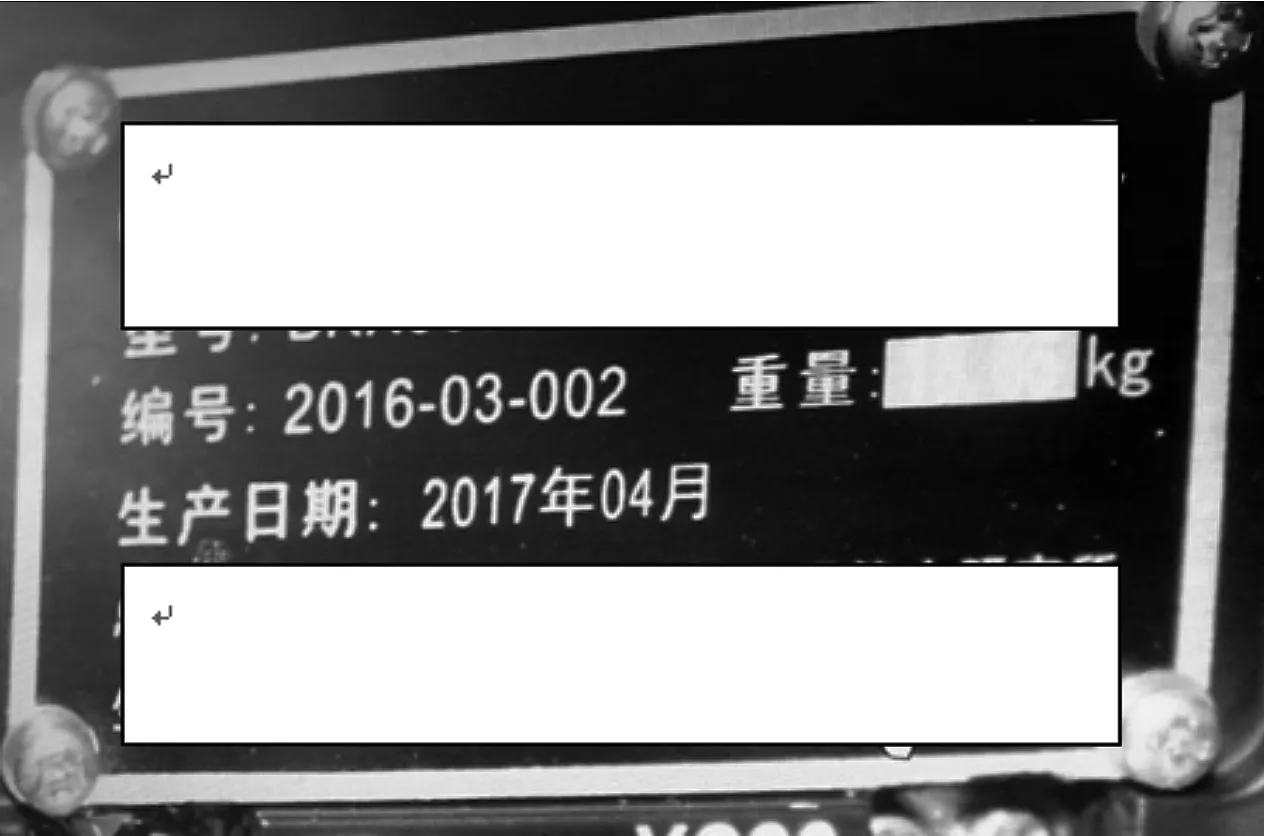

该铭牌的制作采用化学腐蚀的方法, 采用该方法加工的铭牌如图3 所示, 从图3 中可以看出,该铭牌表面均匀一致。 因此, 可以排除铭牌制作问题。

图3 机箱铭牌实物图

表1 湿热试验条件

3.2 A2 问题——三防涂覆问题

对三防涂覆问题进行排查, 三防涂覆问题又分为设备故障问题、 工艺不符合要求问题、 操作环境不符合要求问题、 三防清漆问题和操作问题。

3.2.1 B1事件——设备故障问题

三防涂覆过程中预去湿及干燥过程中需要用到烘箱, 检查烘箱的维护保养记录, 发现所有的设备均在有效期内, 并且能正常工作, 满足涂覆过程中预去湿及干燥的工艺要求, 因此可以排除设备故障问题。

3.2.2 B2事件——工艺不符合要求

三防工艺参照QJ 3259-2005 《航天电子产品防护涂敷技术要求》 的相关要求, 截止目前该工艺已使用10 余年, 并在所内产品上使用。 三防喷涂作为一个特殊过程, 按照程序文件定期(每两年一次) 对特殊过程进行确认, 并形成《特殊过程确认报告》。 因此, 可以排除三防涂敷工艺问题。

3.2.3 B3事件——操作环境问题

查特殊过程记录卡, 三防涂敷环境温度为26.1 ℃, 相对湿度为48.1%。 三防涂敷操作间符合操作环境要求, 符合QJ 3259-2005 《航天电子产品防护涂敷技术要求》 的相关要求, 因此可排除操作环境问题。

3.2.4 B4事件——三防漆问题

复查三防漆的有效期, 发现其均在有效期内,并且该产品的三防漆运用在所内大多数产品上,未出现类似问题, 所以“三防漆问题” 不是造成湿热试验后铭牌表面出现麻点的主因。

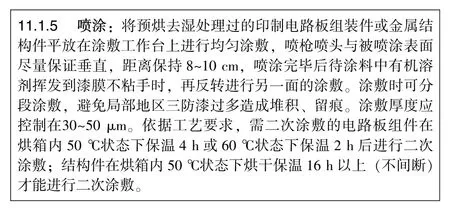

3.2.5 B5事件——操作问题

复查了故障铭牌的刷涂特殊过程记录卡, 从图2 的特殊过程记录卡中可以看出, 该铭牌刷涂2遍三防漆, 第一遍涂覆静置后, 放入烘箱中, 在50 ℃温度下烘烤4 h, 但所内的工艺文件对此的要求是: “结构件在烘箱内50 ℃状态下烘干保温16 h 以上(不间断) 才能进行二次涂敷”, 如图4所示。 显然故障铭牌刷涂第一遍的烘干时间不符合标准要求, 因此, 不排除三防涂覆操作问题。

图4 某结构件的烘干时间要求

3.3 A3 事件——环境试验问题

铭牌湿热试验随机箱一起在中国航空综合技术研究所进行, 不存在人员、 设备及计量方面的问题, 因此可排除环境试验问题。

4 机理分析

4.1 失效铭牌表面微观形貌分析

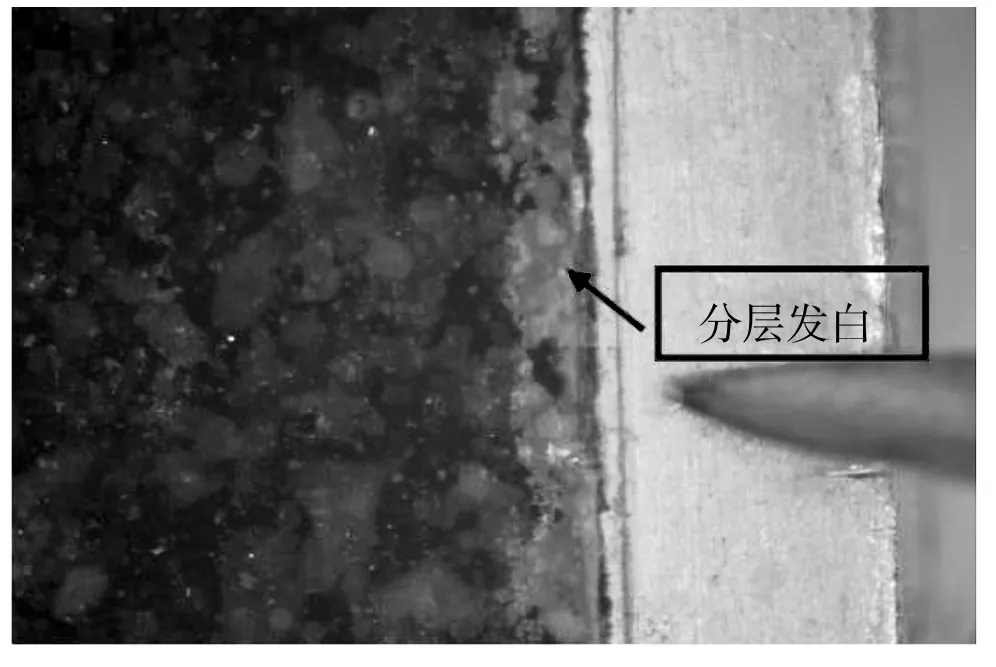

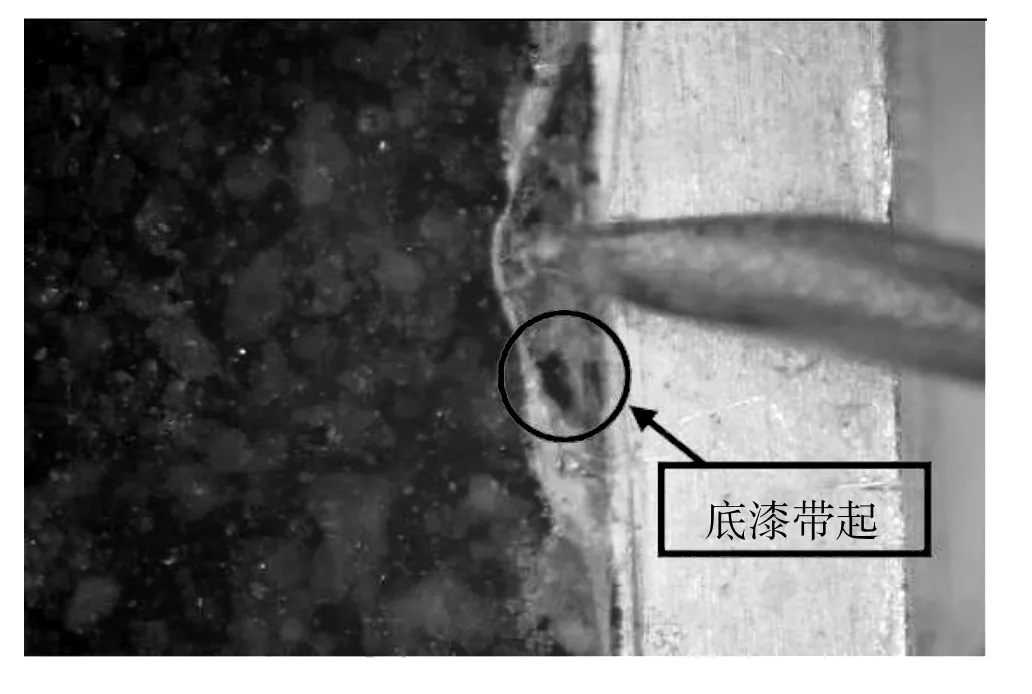

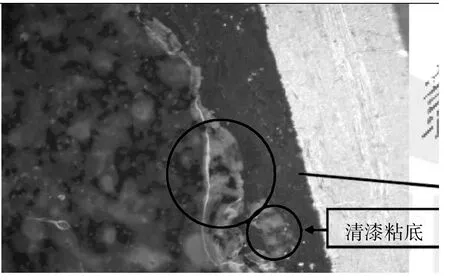

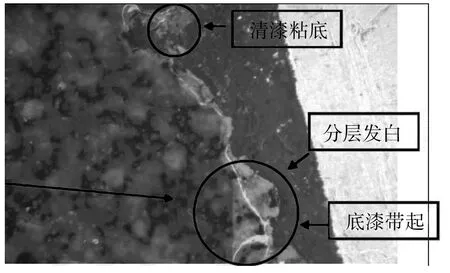

采用注射器针头从铭牌侧边刮挑聚氨酯清漆膜, 当去除侧边清漆膜后, 清漆和底漆之间出现分层, 并且边缘区域的发白现象变严重, 如图5所示。 随着针头的刺入, 清漆分层越来越明显,部分区域黑色底漆被带起, 如图6 所示。 进一步向里层刮挑, 当清漆与底层分层后, 分层区域整体发白; 同时分层区域清漆带起部分底漆, 另外可发现部分清漆粘附于底漆之上, 未能刮挑起来,如图7-8 所示, 由此可以判定失效铭牌表面的麻点是该区域清漆膜和铭牌底漆存在细微分离导致泛白现象, 在铭牌上呈麻点状。

图5 去除侧边清漆后的局部照片

图6 刮挑清漆后的局部照片

图7 刮挑清漆后的局部照片

图8 刮挑清漆后的局部照片

4.2 失效铭牌截面微观形貌分析

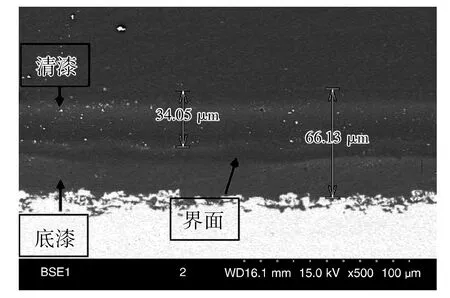

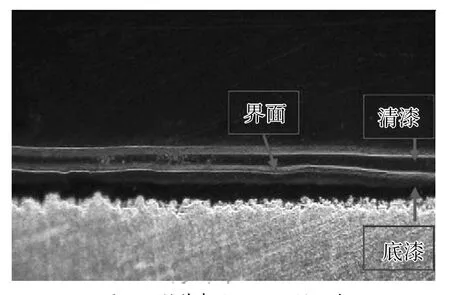

对样品进行固化切片处理, 利用金相显微镜对抛光后的样品进行显微检查。 典型结果如图9所示, 从图9 中可以看出, 出现麻点的铭牌表面清漆膜和底漆之间存在较宽的相界面, 且界面处凹陷。 为了进一步确定清漆和底漆之间的界面情况, 对固化切片的样品, 利用SEM 进行显微检查,典型结果如图10 所示。 铭牌清漆膜和底漆之间的界面较宽, 是由于清漆膜和底漆之间存在的细微分层, 表明铭牌湿热试验后出现麻点的原因是三防清漆膜在铭牌表面出现了起泡现象, 这与表面微观形貌分析结果是一致的。

图9 金相显微照片

图10 铭牌表面SEM 显微照片

4.3 失效铭牌出现麻点原因分析

从故障树分析中可知, 三防清漆第一遍刷涂后烘烤时间不对, 可能是造成故障的原因。 在刷涂第一遍三防清漆后, 在50 ℃下烘烤4 h 后, 由于清漆与铭牌底漆不匹配, 烘烤时间不够, 清漆膜不能固化彻底, 导致清漆膜与铭牌表面的附着力不好; 刷涂第二遍后, 清漆内的稀释剂会渗透到铭牌表面的清漆膜内, 发生“溶胀”, 加剧破坏了清漆膜在铭牌表面的附着力, 在湿热试验时的升温阶段和降温阶段, 水分子在起泡区域积聚,使三防漆膜与铭牌底漆间出现起泡现象, 三防漆膜与铭牌底漆分层, 铭牌表面出现起泡进而出现麻点, 符合失效铭牌表面微观形貌与截面微观形貌的分析结果。

为了验证上述结论的正确性, 重复该试验,即刷涂第一遍三防清漆后, 即在50 ℃条件下烘烤4 h 后再刷涂第二遍再进行湿热试验, 铭牌表面出现了麻点现象, 故障复现, 如图11 所示。

图11 烘烤4 h 后再刷涂第二遍后的图片

5 对策及试验验证

按照工艺要求, 涂覆第一遍后烘烤16 h 再刷涂第二遍, 待干燥后进行湿热试验摸底, 试验后铭牌表面如图12 所示, 从图12 中可以看出, 湿热试验后铭牌表面没有出现麻点现象。 这是因为刷涂第一遍后烘烤了16 h, 清漆膜在铭牌表面固化彻底; 当刷涂第二遍时, 清漆内的稀释剂不足以破坏第一遍刷涂的清漆膜在铭牌表面的附着力,所以涂覆第一遍后烘烤16 h 再刷涂第二遍, 湿热试验后, 没有出现起泡进而出现麻点现象。

图12 烘烤16 h 后再刷涂第二遍后的铭牌表面湿热试验后照片

6 结束语

从失效铭牌表面和截面微观形貌分析结果可知, 铭牌表面出现麻点实际上是三防清漆膜在铭牌表面出现了起泡现象。

由于三防清漆与铭牌底漆不匹配, 且在刷涂第一遍三防清漆后, 在50 ℃条件下烘烤4 h 后,由于清漆固化没有反应完全, 当刷涂第二遍后,清漆内的稀释剂会渗透到铭牌表面的清漆膜内,发生“溶胀”, 破坏了清漆膜在铭牌表面附着力,造成铭牌湿热试验后出现麻点。