电连接器烧损失效案例研究

2021-03-22何骁蒋武周亮袁光华

何骁, 蒋武, 周亮, 袁光华

(工业和信息化部电子第五研究所, 广东 广州 510610)

0 引言

电连接器是各种整机系统中的一种基础元件,用量较大, 其工作可靠与否直接影响装备电路的正常工作, 涉及整个产品的安危。 电连接器一般由接触件、 绝缘体、 壳体和尾部附件等组成, 主要用于实现电流或信号的互连传输, 其结构和功能看似简单, 但由其不良引起的装备系统失效问题所占比例却相当高[1]。

电连接器常见的失效模式有绝缘不良、 接触不良、 断针、 瞬间断电和烧损失效等[2-4]。 和其他诸多失效模式不同, 烧损失效不仅会造成设备故障, 还会涉及人身和财产安全, 是危害最为严重的失效模式之一。 然而, 国内对于电连接器烧损不良失效案例的研究非常少, 而且主要集中于事故调查, 缺乏故障形成机理方面的研究[5-8]。 本文选取了漏液烧损和压接不良烧损两个代表性的失效案例进行了系统研究, 分析了两起烧损失效的产生原因和机理, 并提出了相应的改善建议。

1 漏液烧损案例分析

1.1 案例背景

某整流电源模块发生故障, 拆解发现整流电源矩形连接器出现烧损, 机箱背板上有大面积烟尘、 腐蚀现象, 整流电源模块所对应的冷却水接头有漏液现象。

1.2 分析过程

用立体显微镜对失效样品进行外观检查, 发现与插孔相连的导线外表熏黑, 黑色烟尘残留在塑料外壳和导线绝缘皮表面, Pin3 和Pin5 处导线断开, 并从插孔中脱离出来; 靠近连接器插孔处的导线可见过热破裂, 熔融金属附着在绝缘皮内;对断开脱出来的导线断口进行观察, 发现导线断口金属都可见明显的过热熔融, 如图1 所示。

图1 某矩形烧损连接器外观检查放大图片

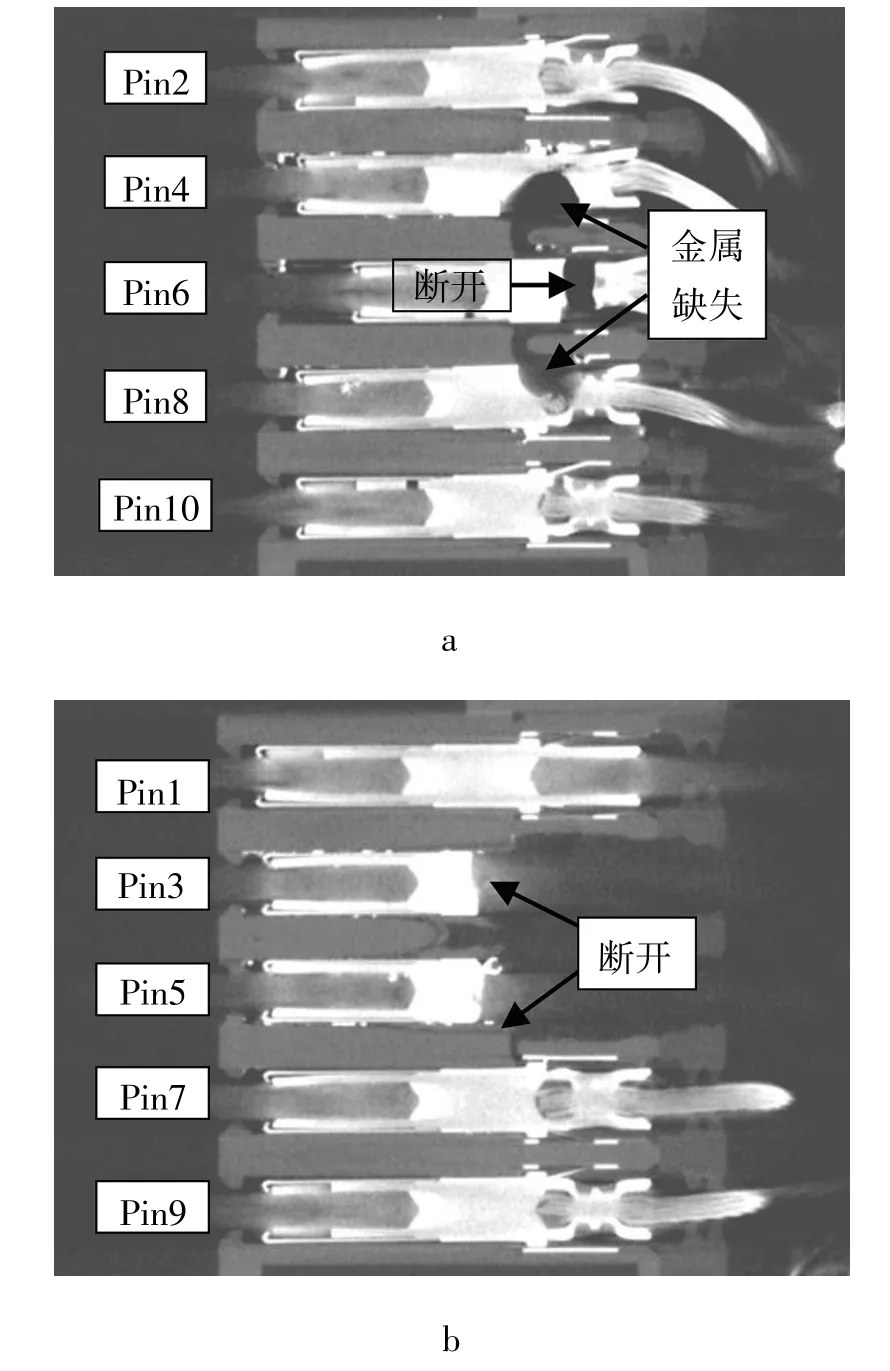

用3D X-ray 对失效样品进行CT 扫描检查,发现内部多个插孔的金属存在熔融烧毁, 其中Pin3、 Pin5 和Pin6 插孔金属熔断, Pin4 和Pin8 插孔金属局部熔融缺失, 形成凹坑, 且凹坑均在插孔靠近供电电源不同相(Pin2-Pin4 为A 相, Pin5-Pin7 为B 相, Pin8-Pin10 为C 相) 的一侧, 如图2所示。

图2 某矩形烧损连接器CT 扫描放大图片

采用机械方法将失效样品开封, 发现Pin6 插孔断裂, 且导线侧的插孔部分随绿色胶垫一起脱开; 进一步放大观察, 可见Pin6 插孔断开处有金属热熔形貌, 说明插孔金属断开是过热熔断, 如图3 所示。 对失效样品塑料分开面进行观察, 发现两种塑料接触界面的Pin9 插孔处有类似铜绿的绿色物质附着, Pin3 和Pin5 插孔处塑料呈现过热碳化形貌, Pin4 和Pin8 插孔金属靠近Pin6 侧出现缺失现象, 形成凹坑, 如图4 所示。

采用扫描电子显微镜对Pin9 插孔处的绿色物质进行放大观察, 发现绿色物质呈现疏松状。 EDS分析结果显示, 绿色物质的主要成分为碳(C)、氮(N)、 氧(O)、 铜(Cu)、 钠(Na)、 溴(Br)和硅(Si) 等元素, 如图5 所示。

图3 某矩形烧损连接器开封后内部检查图片

图4 某矩形烧损连接器开封并分离塑料面后检查图片

图5 某矩形烧损连接器开封后绿色异物代表性SEM&EDS 图片

为了分析冷却液是否渗入到电连接器上, 对失效样品局部清洗后的溶液进行红外光谱分析,并与水接头上冷却液红外光谱进行对比, 结果显示, 失效样品局部清洗后溶液与水接头上冷却液(乙二醇) 的主要特征峰基本一致, 如图6 所示。

图6 某矩形烧损连接器清洗后溶液和水接头冷却液红外吸收光谱比较图

1.3 失效原因

外观检查及3D X-ray 的CT 扫描结果显示,失效样品烧毁位置位于插孔上紧邻三相供电电源一侧, 且主要集中在两个塑料部件接触界面。 烧毁处插孔金属熔融缺失形成凹坑, 部分插孔金属甚至完全熔断, 呈现典型的打火烧蚀特征。

对失效样品开封后, 发现Pin9 插孔位置的两部分塑料接触界面存在绿色物质, 该物质的主要成分为碳(C)、 氧(O)、 铜(Cu), 说明插孔铜基材发生了腐蚀, 产生了铜绿类腐蚀产物。 比较烧损连接器局部清洗后溶液和水接头冷却液的红外吸收光谱, 发现两者基本一致, 说明有冷却液渗入到该电连接器上。

因此, 造成整流电源矩形连接器烧损的原因为: 冷却液 (乙二醇) 渗入到连接器两部分塑料接触面, 引起插孔金属腐蚀, 腐蚀产物使界面介电性能下降、 耐压降低, 导致界面处的插孔金属之间漏电、打火而烧毁。

1.4 失效机理

当电连接器金属件接触腐蚀性的介质(如含硫气体、 酸性介质和含氯物质等) 时, 或者镀层本身存在缺陷、 抗腐蚀能力较差时, 都较容易发生化学腐蚀(金属和纯的非电解质直接发生纯化学作用而引起的金属破坏), 所产生的化学腐蚀产物形成新的电流通道, 引起表面爬电打火, 造成绝缘体热熔碳化, 进一步地促使绝缘强度下降,形成恶性循环, 最终引起烧损失效。

1.5 改善建议

对于可能有大电流通过的连接器, 应进行充分的密封防护, 防止外部物质渗透后引起漏电、打火甚至出现烧毁现象。

2 压接不良烧损案例分析

2.1 案例背景

整机在使用过程中报故, 经过检查发现内部某43 脚圆形连接器烧蚀。

2.2 分析过程

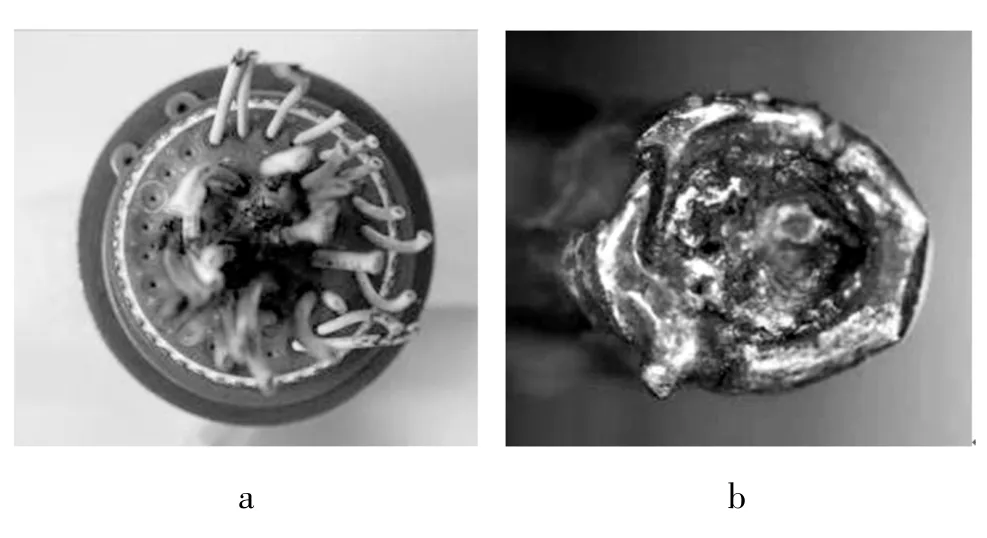

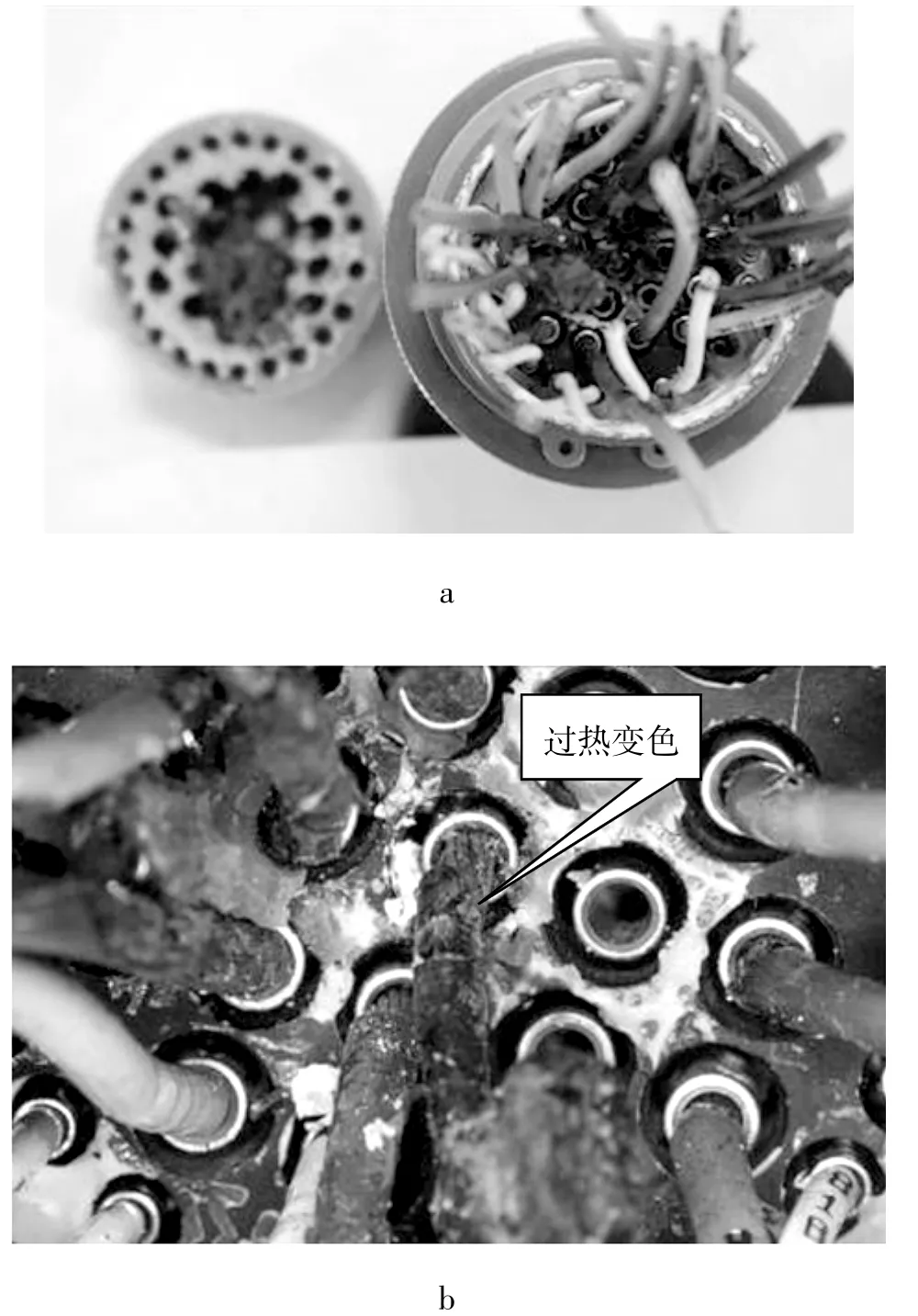

用立体显微镜分别对1 #与2 #失效样品进行外观检查, 可以发现: 1 #失效样品插座/插头均烧毁。 插头尾部绿色绝缘体中间位置存在碳化发黑现象, 插针尾部可见热熔断开特征。 插座烧蚀严重, 尾部多根导线熔断, 绿色绝缘体中间烧蚀缺失后形成孔洞, u、 v、 x 和t 插针位置为烧蚀区域的中心, 插针与插孔接触位置都未见明显的热熔,尾部导线呈现热熔断裂形貌。 典型图片如图7-8所示。

图7 1 #失效圆形连接器插头外观检查放大图片

图8 1 #失效圆形连接器插座外观检查放大图片

2 #失效样品插头背面绿色绝缘体未见过热变色等特征, 插孔面中间位置可见过热变色, 且表面颜色从u、 v、 x 和t 插孔处到边缘呈现由深逐渐变浅的特征, 说明温度最高的位置为u、 v、 x 和t插孔所在的区域; 取出u、 v、 x 和t 处插孔后整体未见过热, 但是与插孔相连的导线绝缘皮可见过热变色。 插座尾部导线可见过热变色, 尾部绿色绝缘体和插针面界面未见明显的过热变色; 取出部分插针后, 插针金属未见烧蚀、 腐蚀或局部过热变色等异常; 部分插针上相连的导线见过热变色, 甚至出现插针和导线连接处的绝缘皮过热烧蚀后脱落。 典型图片如图9-10 所示。

图9 2 #失效圆形连接器插头外观检查放大图片

图10 2 #失效圆形连接器插座外观检查放大图片

利用微欧计对2 # 失效样品取下的插孔/插针的金属部位和导线之间的连接电阻进行测试, 结果显示, 部分插针金属部位和导线之间的连接电阻较大, 达到110~248 mΩ; 插孔金属部位和导线之间的连接电阻较小, 仅在6~16 mΩ 之间。

利用X 光透视系统对1 #、 2 #失效样品进行X-ray 检查, 发现1 #插座尾部导线熔断, 插针熔断处位于导线和插针连接的位置, 如图11 所示;2 #插座/插头未见明显的异常。

图11 1 #失效圆形连接器插座侧面X-ray 照片

采用机械开封方法, 将失效样品的插座/插头尾部的绿色绝缘体取下后, 观察插针/插孔、 导线及绝缘体的烧蚀情况, 可以发现: 1 #失效样品插头尾部中间位置邻近插孔侧的导线绝缘皮过热碳化, 内部金属导线未见熔断, 绿色绝缘体见过热烧蚀, 但黑色绝缘体未见明显的过热碳化; 插座尾部绝大部分导线熔断, 导线熔断位置位于导线与插针尾部连接位置, 部分没有连接导线的插针尾部也见热熔, 黑色绝缘体表面绝大部分区域未见明显的过热碳化, 如图12-13 所示。

图12 1 #失效圆形连接器插头内部放大图片

图13 1 #失效圆形连接器插座内部放大图片

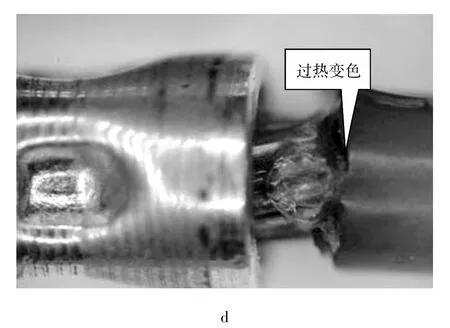

2 #失效样品插头尾部插孔、 导线未见明显的烧蚀, 绿色绝缘体及黑色绝缘体均未见过热碳化迹象; 插座尾部绿色绝缘体u、 v、 x 和t 插针安装位置见过热变色, 切开绝缘体后纵向观察可见温度较高的位置位于插针尾部与导线压接处, 如图14-15 所示。

图14 2 #失效圆形连接器插头内部放大图片

图15 2 #失效圆形连接器插座内部放大图片

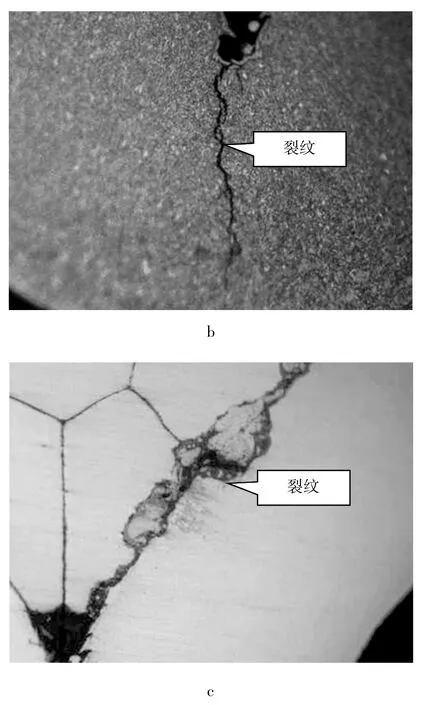

将2 # 失效样品插座x、 v、 h 插针和插头x、v、 u 插孔制作金相切片, 并观察插针/插孔压接位置的形貌, 可以发现: 插头上的3 根插孔压接位置金属套筒未见开裂等异常, 插孔内壁和导线接触截面也未见明显的热熔特征, 如图16 所示。

图16 2 #失效圆形连接器插头插孔金相切片代表性图片

插座上的3 根插针压接位置金属套筒存在开裂, 裂纹从插针尾部套筒内壁向外扩展, 在插针内壁与导线接触的位置局部有金属热熔现象, 插针尾部压接处金属套筒裂纹为沿晶开裂, 如图17所示。

图17 2 #失效圆形连接器插座插针金相切片代表性图片

2.3 失效原因

失效样品的外观和内部观察结果显示: 插座尾部是连接器上所有位置中温度最高的区域, 插座插针尾部压接处是烧毁起始点。

对比不同插孔/插针的金属部位和导线之间的连接电阻测试结果, 可以发现: 插针连接电阻差别大, 最大值达到248 mΩ; 插孔连接电阻差别较小, 最大值也仅为16 mΩ, 这说明插座上的插针压接位置存在连接不良的情况。

观察插座上插针/插孔截面金相切片结果, 可见插座上的插针压接位置的金属套筒存在开裂,裂纹呈现沿晶开裂特征, 同时局部压接点金属套筒和导线接触位置出现金属热熔现象; 插头上插孔压接处的金属套筒未见裂纹。

综上, 插座上的插针压接处金属套筒开裂,引起插针和导线之间接触不良, 在使用过程中插针压接处过热后触发绝缘体烧蚀, 导致插座尾部局部耐压能力降低, 进一步地造成不同插针之间飞弧放电, 最终熔断插针, 烧毁连接器。

2.4 失效机理

根据焦耳定律, 接触电阻变大, 会造成发热增加。 影响接触电阻的因素有接触件表面材料的电阻率、 接触压力、 接触面积、 接触件形状、 表面条件(清洁度、 粗糙度及硬度等)、 电流大小、温度和导热率等。 本案例中电连接器接触电阻异常的失效机理为: 金属套筒沿晶开裂, 引起压接部位套筒与导线之间接触不良。

2.5 改善建议

为了更好地预防该类失效, 一方面需要对连接器产品进行充分的设计验证, 及时改进风险点,同时对薄弱点进行充分的防护; 另一方面, 应对装配质量进行合理有效的检查, 确保压接良好、连接紧固。

3 结束语

烧损失效是涉及安全风险一类失效模式, 在业内一直受到高度关注。 本文针对漏液烧损和压接不良烧损两个典型失效案例, 通过外观检查、金相切片、 SEM 和FTIR 等分析手段对其失效原因与机理开展了系统研究, 并有针对性地从密封防护、 设计验证和压接质量检查等方面提出了改善建议, 为业内降低电连接器烧损失效的风险提供了一定的参考和借鉴。