BGA 封装的焊点失效分析

2021-03-22张浩敏李晓倩张旭武李鹏

张浩敏 , 李晓倩 , 张旭武 , 李鹏

(1.工业和信息化部电子第五研究所, 广东 广州 510610;2.宁波赛宝信息产业技术研究院有限公司, 浙江 宁波 315040;3.工业和信息化部电子第五研究所华东分所, 江苏 苏州 215011)

0 引言

随着电子产品向小型化、 便携化、 网络化和高性能方向发展, 对电路组装技术和I/O 引线数提出了更高的要求。 而球栅阵列封装(BGA: Ball Grid Array) 器件芯片的管脚分布在封装的底面,将封装外壳基板原四面引出的引脚变成以面阵布局的Pb/Sn 凸点引脚, 有效地消除了精细间距器件中由于引线而引起的共平面、 翘曲的问题, 满足了电子电路小型化需要容纳更多I/O 引线的要求, 且更容易使用SMT 与PCB 上的布线引脚焊接互连,其成品率高、 电性能优越和散热性好等优势, 使得BGA 在电子产品生产领域获得了广泛的应用[1-3]。

BGA 封装也存在一些问题, 例如: 焊点目测较困难, 对失效焊点的具体失效分析比较困难;BGA 器件和电路板材料的热膨胀系数 (CTE:Coefficient of Thermal Expansion) 差 别 较 大,容易使焊点内部产生热应力, 并在工作/停止的循环中不断地积累疲劳损伤, 在应变不协调处产生应力集中, 导致裂纹萌生和扩展, 应力越高, 应变越大, 裂纹萌生和扩展的可能性越大, 最终导致电子器件热失效[4-7]。

为了确认BGA 封装失效的具体原因, 本论文利用X 射线扫描、 染色渗透、 金相分析、 扫描电镜和热分析等方法对BGA 封装中PCB 焊盘坑裂的原因进行了分析, 最终得出结论, 认为热应力是焊盘坑裂的主要原因。

1 案例分析

1.1 背景

组件装配外壳后到客户端, 客户使用一段时间后出现功能异常, 经定位为BGA 封装器件的焊点失效。 为了分析失效原因, 决定进行良品与不良品的对照试验, 共收到良品2 只, 编号为1#、 2#;失效样品3 只, 编号为3 #、 4 #、 5 #。

1.2 X 射线检查

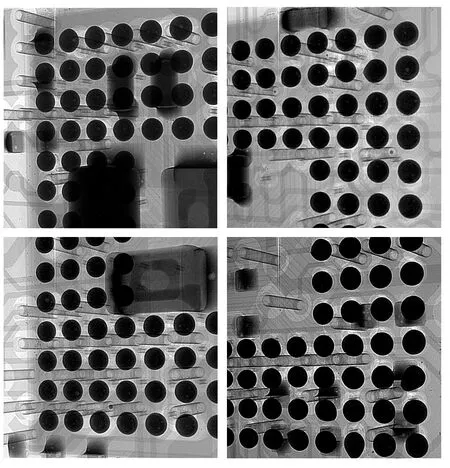

对3 #、 4 # 和5 # 失效样品上的焊点进行X射线扫描检查,其失效焊点的代表性光学照片如图1 所示。从图1 中可以看出, 失样样品上的焊点基本正常, 未发现焊点存在虚焊、 枕头等异常情况。

图1 失效焊点的X 射线照片

1.3 染色渗透试验

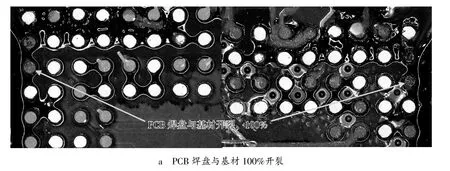

对1 #良品、 4 #失效品上的U1焊点进行染色渗透试验, 将样品依次清洗干净、 染色渗透、 抽真空、 烘烤, 恢复至室温, 分离BGA 器件与PCB后, 在立体显微镜下进行观察并记录结果。 进行染色渗透试验后4 #失效品的照片如图2 所示, 其焊点染色的结果矩阵图如图3 所示。

图2 4 #失效品器件染色渗透试验后的照片

从图2 中的结果可以看出, 4 #失效品上器件边角处的焊点被染色渗透, 说明这些焊点在试验前已开裂, 开裂模式有两种, 模式1 为PCB 焊盘与基材开裂, 占比较高; 模式2 为BGA 焊盘与焊料之间开裂, 但是被染色渗透的区域均是焊点边缘的空洞内, 如图3 所示。

图3 4 #失效品焊点染色结果矩阵图

1 #良品器件染色渗透试验后的照片如图4 所示。 从图4 中可以看出, 之前所述的两种开裂模式在2 #良品照片上都没有找到, 说明焊点未被染色渗透, 焊点在试验前未开裂。

图4 1 #良品器件染色渗透试验后的照片

1.4 金相切片分析

5 # 失效品的器件不良焊点分布及BGA 球高度分布如图5 所示, 从图5 中可以看到绝大部分分布在边缘区域。 将5 #失效品器件制成切片, 对其焊点进行研磨及观察, PCB 焊盘坑裂的代表性金相照片如图6 所示,焊点其他模式的代表性失效金相照片如图7 所示。 根据照片分析可以得出以下结果。

a) BGA 焊点处存在PCB 焊盘坑裂、 PCB 焊盘脱落和PCB 焊盘局部不润湿3 种不良, 其中, PCB焊盘坑裂占多数, 其次是PCB 焊盘脱落, 仅有个别PCB 焊盘局部不润湿。

图5 5 #失效品器件不良焊点分布图

图6 5 #失效品器件PCB 焊盘坑裂代表性金相照片

b) 不良焊点均分布在器件外围边缘排, 且绝大部分位于器件边角, 尤其是29~32 排占比最多。

c) BGA 焊球的高度呈现边角低、中间高的趋势, 最大高度差约为85 μm, 高度低的焊球焊盘坑裂的裂缝相对较宽, 且PCB 焊盘可见明显的抬起变形, 同时伴随BGA 球形状的变化。

d) PCB 焊盘脱落处伴随基材缺失, 且该位置BGA 球已嵌入基材缺失处, 且底部圆滑。

e) 部分BGA 焊点在靠近BGA 焊盘的焊料内部可见较多的小空洞。

将1 #良品U1器件制成切片, 并对其边缘4 排焊点进行研磨及金相显微镜观察, 代表性金相照片如图8 所示。 从图8 中可以看到, 焊点焊接良好, BGA 球坍塌均匀, 除部分BGA焊点在靠近BGA 焊盘的焊料内部可见空洞外, 未见明显的基材开裂、 不润湿等异常。 另外, BGA 焊球高度较为均匀, 最大高度差<20 μm。

1.5 扫描电镜观察及分析

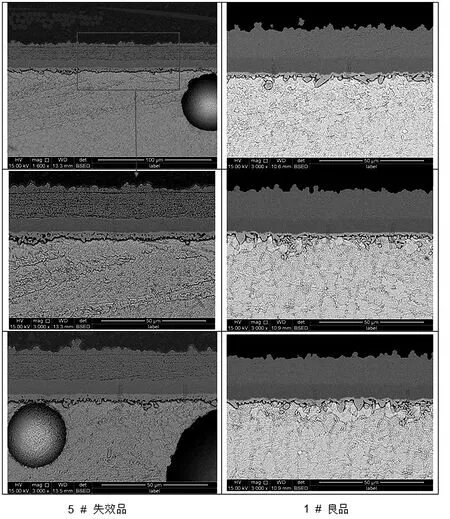

用扫描电镜对器件焊点BGA 焊盘/焊料之间的IMC 层进行分析, 其结果对比如图9 所示。 从图9 中的对比结果可见5 #失效品, 其IMC 层均匀平直, 厚度约为3.0 μm; 而1 # 良品的IMC 层厚度整体较为均匀, 基本均<1.5 μm, 部分区域可见扇贝状合金形貌。

1.6 热分析

1.6.1 差热扫描量热法 (DSC) 分析(Tg&△Tg)

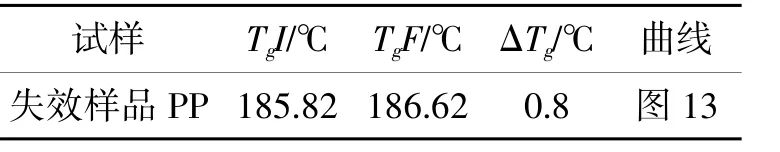

在失效样品器件附近位置上取PP进行△Tg测试, 前处理条件为105 ℃、2 h, 测试结果如表2 所示, DSC 测试曲线如图10 所示。

图7 5 #失效品BGA 焊点代表性金相照片

图8 1 #良品器件焊点截面代表性金相照片

表2 △Tg 测试结果

1.6.2 热膨胀系数测试

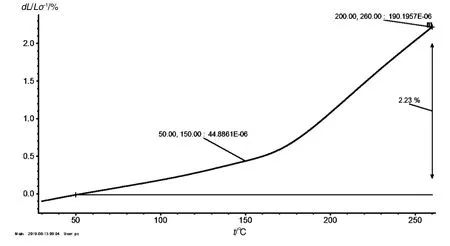

选取失效样品器件附近位置的PCB 板进行CTE 测试, 前处理条件为105 ℃、 2 h, 测试结果如表3 所示,热机械分析(TMA) 的测试曲线如图11 所示。

表3 CTE 测试结果

1.6.3 耐热裂时间(T260) 测试

选取失效样品器件附近位置的PCB 板进行耐热裂时间(T260) 测试,前处理条件为110 ℃、 24 h, 结果可见耐热裂时间大于30 min, 其耐热裂时间的测试曲线如图12 所示。

2 结果与讨论

失效品上器件焊点存在PCB 焊盘坑裂、 PCB 焊盘脱落和PCB 焊盘局部不润湿现象。 由于仅个别焊点处存在不润湿, 且是局部区域, 不会引起产品功能失效, 另外, PCB 焊盘脱落本质上也是其下方的基材开裂, 属于焊盘坑裂范畴, 因此本案中仅对发生在较多焊点上的PCB 焊盘坑裂进行原因分析。

图9 5 #失效品与1 #良品焊点处的IMC 层代表性SEM 照片

图10 失效样品PP 的DSC 曲线

图11 失效样品的TMA 曲线

对失效的U1器件焊点进行金相切片分析, 可见PCB 焊盘坑裂均分布在器件外围边缘排, 尤其是边角位置,且29~32 排数量居多。 另外, 器件BGA 焊球高度差异较大, 最大高度差约为85 μm, 且呈现边角低、 中间高的趋势。 相对高度较大的BGA 焊点, 高度低的焊点, 其发生焊盘坑裂的数量反而较多。 由此可见, BGA 器件与PCB 基材的CTE 不匹配导致器件或PCB 板变形较大, 由此引入的过大的Z-轴向应力才是导致本案中基材开裂的主要原因。

对失效品上器件附近位置的PCB 基材进行热性能分析, 其△Tg<3 ℃, a1-CTE<0.6×10-5/℃, a2-CTE<3.0×10-4/℃, PTE<4%, 且T260>30 min, 均满足一般基材对用于无铅回流工艺的热性能要求, 因此可排除PCB 基材耐热性能不良导致基材开裂的可能性。

进一步分析焊盘坑裂的失效焊点,发现基材裂缝较宽处可见PCB 焊盘抬起变形, 并伴随BGA 球形状的变化, 另外, 焊盘脱落的BGA 焊点, 其底部圆滑, 呈现高温下熔融后的形貌, 且焊球底部已嵌入PCB 基材脱落后的凹坑内。以上现象说明PCB 焊盘坑裂是发生在高温高热状态下, 该热量导致PCB 基材受到较大的热应力造成开裂, 且该热量足以将无铅焊料熔融。 另外, 对比分析失效品及未使用的良品, 一方面, 对于BGA 焊盘与焊料界面的IMC 层, 失效品上的IMC 层普遍较为平直,且厚度约为3.0 μm, 而良品上IMC 层部分区域较为平直, 但厚度不足1.5 μm, 并伴随较多的扇贝状合金形貌; 另一方面, 失效品U1器件的BGA 球高度的差异较大, 最大可达85 μm, 而良品上的BGA 球高度最大<20 μm, 因此相对良品,失效品U1器件处的变形较大。 以上均说明失效品经历的热量相对良品较高。

图12 失效样品耐热裂时间的测试曲线

综合上述分析, 失效品器件PCB 焊盘坑裂主要与其经历的热量较高, PCB 基材受到的热应力过大有关。 BGA 封装器件本体与PCB 板的CTE 失配会导致处于器件本体和PCB 之间起着连接作用的BGA 焊点不可避免地产生热应力, 进而导致可靠性问题的产生。

3 结束语

为了确认BGA 封装失效和PCB 焊盘坑裂的具体原因, 利用X 射线扫描、 染色渗透、 金相分析、扫描电镜和热分析等方法对BGA 封装中PCB 焊盘坑裂的原因进行分析。 最终结果表明, 失效品器件PCB 焊盘坑裂主要与其经历的热量较高有关,由于CTE 的不匹配, 导致PCB 基材受到的热应力过大, 最终导致BGA 封装失效。

焊点内部的热应力是使焊点失效的本质之一,由于CTE 的不匹配, 在应变不协调处产生应力集中, 导致裂纹萌生和扩展, 应力越高, 应变越大,裂纹萌生和扩展的可靠性越大。 焊点最常见的破坏大都是由于热应力造成的。 元件在使用时, 芯片会发热, 热量透过封装传导到焊点, 使焊点温度上升, 由于封装与基板间的CTE 不同, 当温度变化时, 封装体会产生翘曲, 焊点介于中间, 会因应力而产生变形; 当停止使用时, 温度降回到室温, 形成与使用时相反的应力, 结果使得焊点随着一次次的使用而产生形变, 接着产生裂纹、扩展, 形成一个断裂面, 最终引起焊盘的坑裂。