射孔弹穿孔孔径稳定性影响因素分析

2021-03-22王浩李哲雨鲁坤周明赵文杰杨翕智

王浩,李哲雨,鲁坤,周明,赵文杰,杨翕智

(西安物华巨能爆破器材有限责任公司,陕西西安710061)

0 引 言

在油气井射孔完井作业过程中,由于井斜或者射孔管串自重的影响,射孔器在油气井中处于不完全居中状态,尤其是在大斜度和水平井中,射孔器管串几乎紧贴套管内壁,采用常规射孔弹射孔时沿套管周向上形成大小不一的孔眼。当进行后续水力压裂作业时,孔眼大的通道注入压力先达到储层的破裂压力而被压开,随着裂缝的增大,井筒压力逐渐降低,小孔径通道却不能有效压开,且容易形成大角度通道和桥接。为了有效压开小孔径通道需要更高的泵压和消耗更多液体,其成本很高,且效果不佳[1-3]。基于上述原因,解决射孔器在不居中状态下射孔后套管上形成孔眼不一致性问题成为油气田射孔完井作业的当务之急。

等孔径射孔弹是在此背景下发展起来的新型射孔弹,具有孔眼一致性好、孔眼大、深穿透的特性[4]。影响射孔弹穿孔孔径稳定性的因素较多,郭红军等[5]从装药结构、药型罩配方、压罩工艺等方面进行了等孔径射孔弹性能影响因素探讨;鲁坤等[6]通过数值模拟方法分析了等孔径射孔弹药型罩压垮、射流形成、延伸和断裂失稳的原因;郭鹏等[7]基于MA Cook射流侵彻靶板孔眼计算方法,采用有限元方法定性分析了等孔径射孔弹作用机理,得到药型罩结构和药型罩材料强度对于孔径稳定性的影响规律;李东传等[8]从标准偏差、孔径差异性等方面提出等孔径射孔器穿孔稳定性评价方法。

本文在射孔弹壳体结构、装药量、药型罩配方和药型罩成型工艺相同的条件下,明确了装药结构是孔径大小和孔径稳定性的主要影响因素。装药结构由药型罩结构、罩顶药高和弹壳内腔结构组成,药型罩口径和顶部锥角α确定后,药型罩其余锥角根据α大小进行设计[9]。采用正交设计法将影响射孔弹穿孔稳定性的因素药型罩锥角、药型罩质量和罩顶药高3种因素进行正交试验分析,得出最优组合,结合正交试验方案等孔径射孔弹穿孔稳定性能影响因素,为同类型等孔径射孔弹设计与性能测试提供参考数据。

1 方案设计

1.1 产品结构设计及测试方法

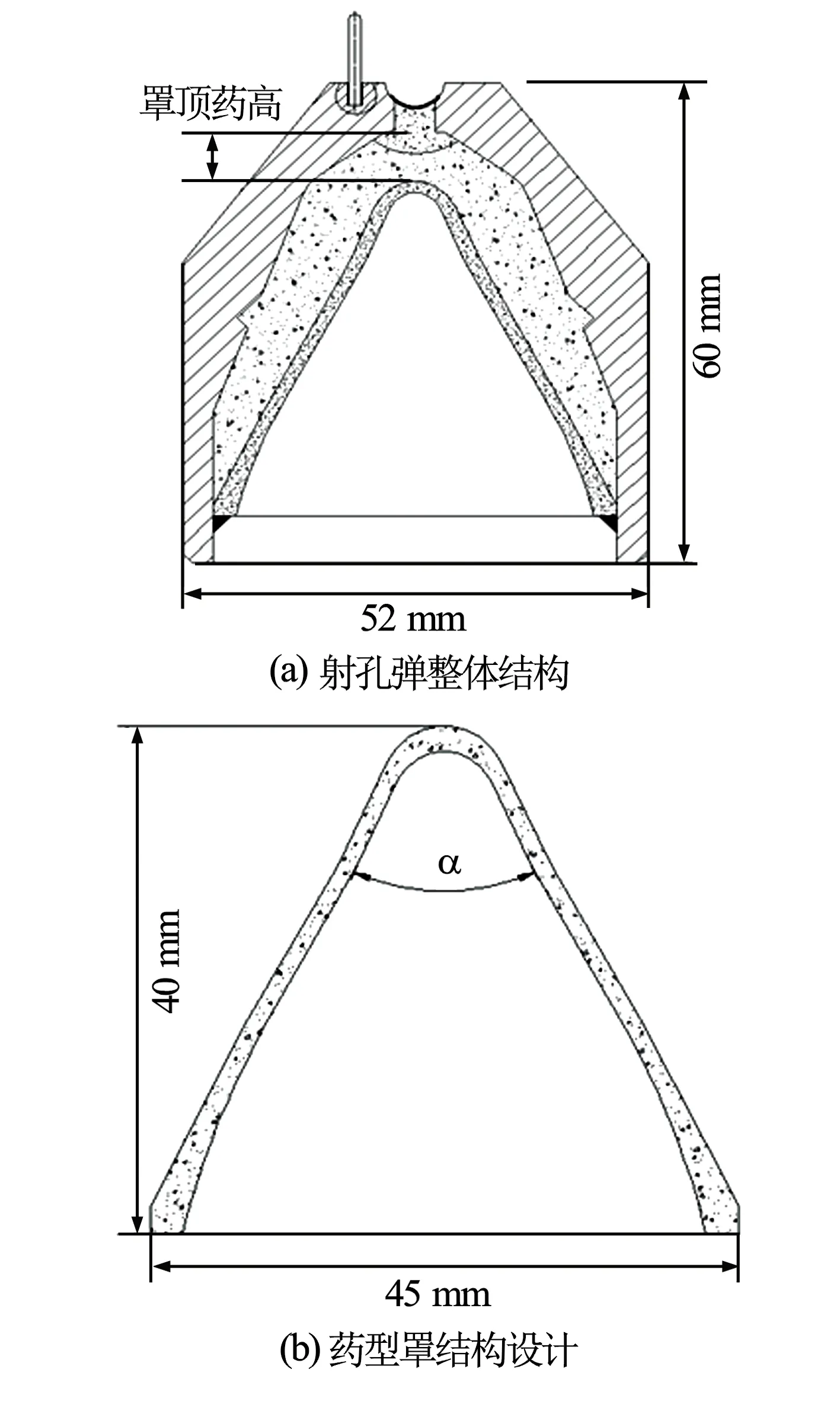

试验选用102型等孔径射孔弹,其整体结构和药型罩结构设计见图1,弹壳和药型罩参数为定值。

图1 102型等孔径射孔弹整体结构和药型罩结构设计图

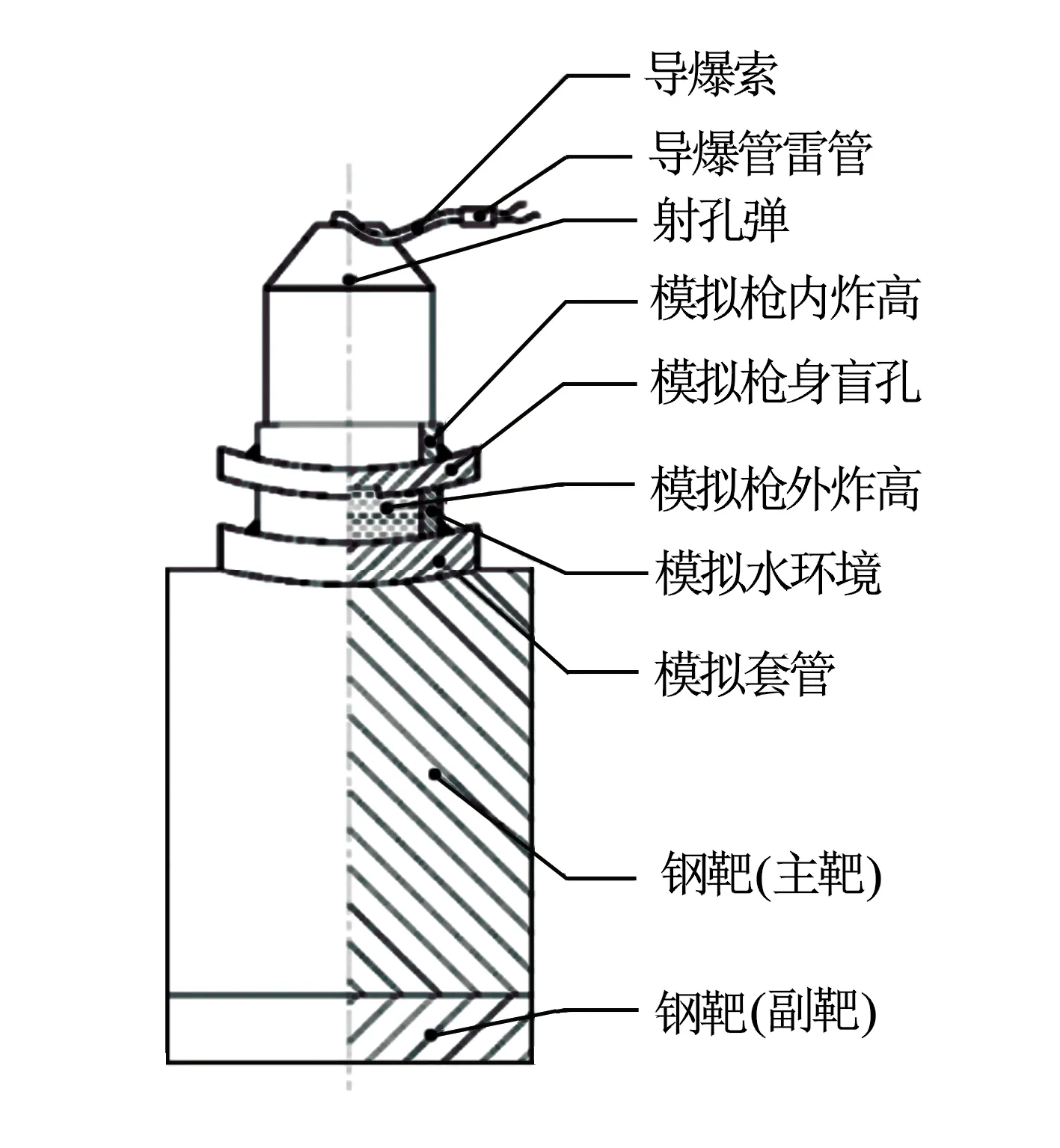

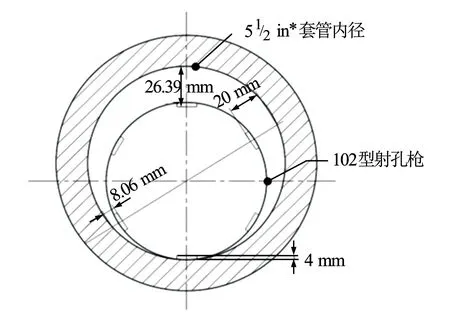

试验采用模拟装枪穿钢靶试验方法(见图2)。枪套间隙采用极限偏靠方式,102型射孔枪盲孔深度为4 mm,模拟套管壁厚为10.54 mm。枪套含水间隙分别为4.00、8.06、20.00、26.39 mm(见图3)。

图2 地面模拟装枪穿钢靶试验示意图

图3 射孔枪与套管极限位置图*非法定计量单位,1 in=2.54 cm,下同

1.2 正交试验方案设计与测试结果

正交试验设计由试验因素的不同水平组成,挑选部分具有代表性的水平进行组合试验,通过对部分实验结果分析推断全面的试验情况,找到最优的水平组合。而在射孔弹研制过程中,正交试验用部分试验替代全面试验,减少试验成本、时间和人力。

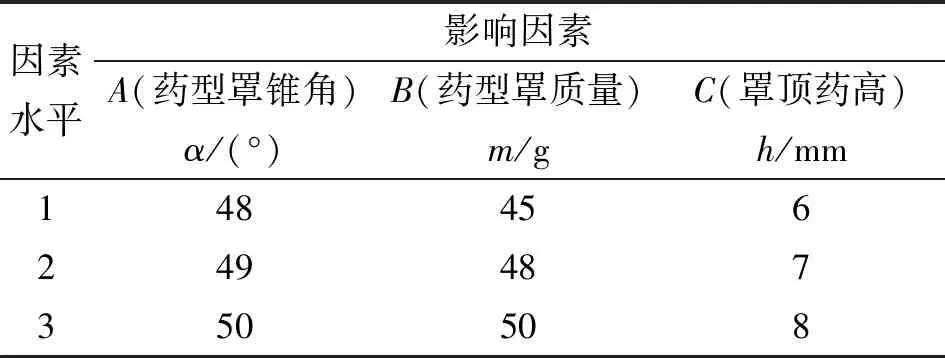

根据正交试验设计原理,将药型罩锥角α、药型罩质量m和罩顶药高h分别作为本次试验设计的3个因素(A、B、C),因素A药型罩锥角(48°~50°),因素B药型罩质量(45~50g)和因素C罩顶药高(6~8 mm)。设计的正交试验见表1(以上因素参数根据前期试验和数值模拟所得)。

表1 孔径分析不同因素水平表

(1)

(2)

(3)

式中,τ为模拟套管孔径稳定性,%。

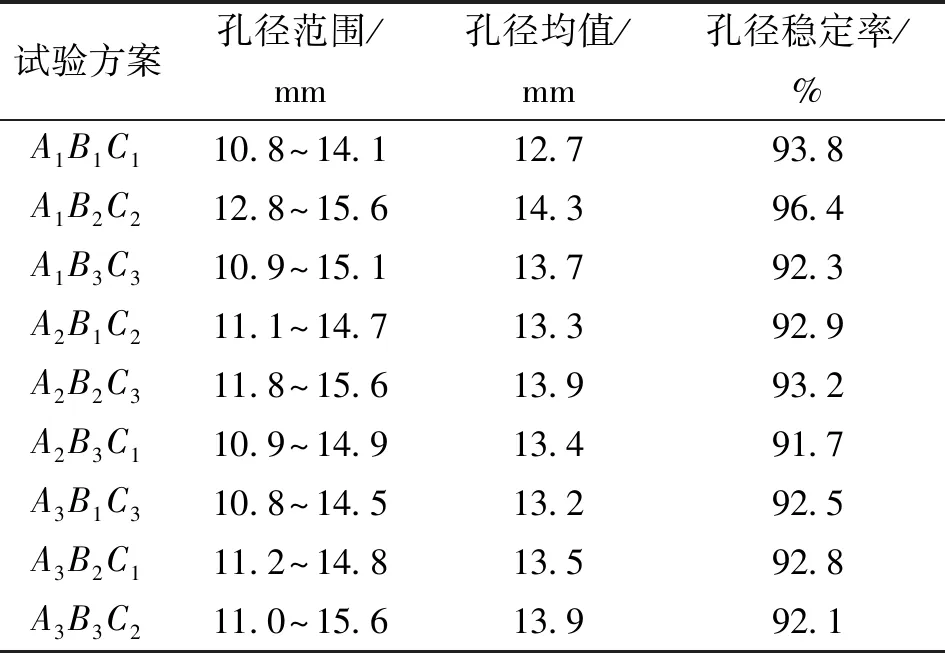

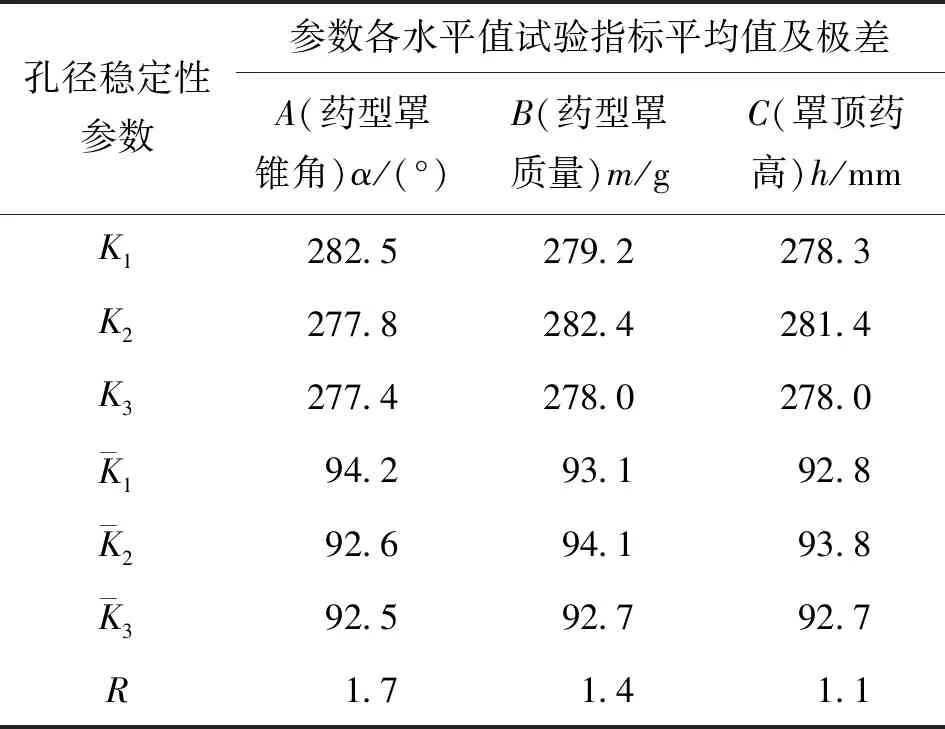

表2 各方案穿孔孔径参数

2 结果分析

对比表2中9组数据,第2组数据孔径均值和孔径稳定性最高,由此可得到该试验各因素组合中的最优组合为A1B2C2。根据表3数据,通过R值的大小可以得出该试验因素存在明显顺序,3种影响因素强弱关系为A>B>C,即影响等孔径射孔弹孔径稳定性的主要因素是药型罩锥角,其次是药型罩质量、罩顶药高。

表3 试验结果分析表

A因素中影响最大的是A1,即药型罩锥角48°;相对其他角度,当药型罩质量和装药厚度不变时,药型罩锥角增大有利于孔径均值提高,导致孔径稳定率变化较大,当药型罩锥角为48°时孔径稳定性最佳。

B因素中影响最大的是B2,即药型罩质量48 g;当药型罩锥角和装药厚度不变时,药型罩质量增大有利于孔径均值提高,导致孔径稳定率也逐渐提升,但变化率较低,到48 g时孔径稳定性最佳。

C因素中影响最大的是C2,即罩顶药高7 mm;当药型罩锥角和药型罩质量不变时,装药厚度孔增大有利于孔径均值提高,导致孔径稳定率也逐渐提升,但变化率低,到7 mm时孔径稳定性最佳。

根据孔径稳定性变化率可以发现,等孔径射孔弹模拟装枪在不同含水枪套间隙穿钢靶试验中,影响射孔性能最大的因素是药型罩锥角角度,48°最佳;其次是药型罩质量,48 g最优;最后是罩顶药高,7 mm最优。

3 试验验证

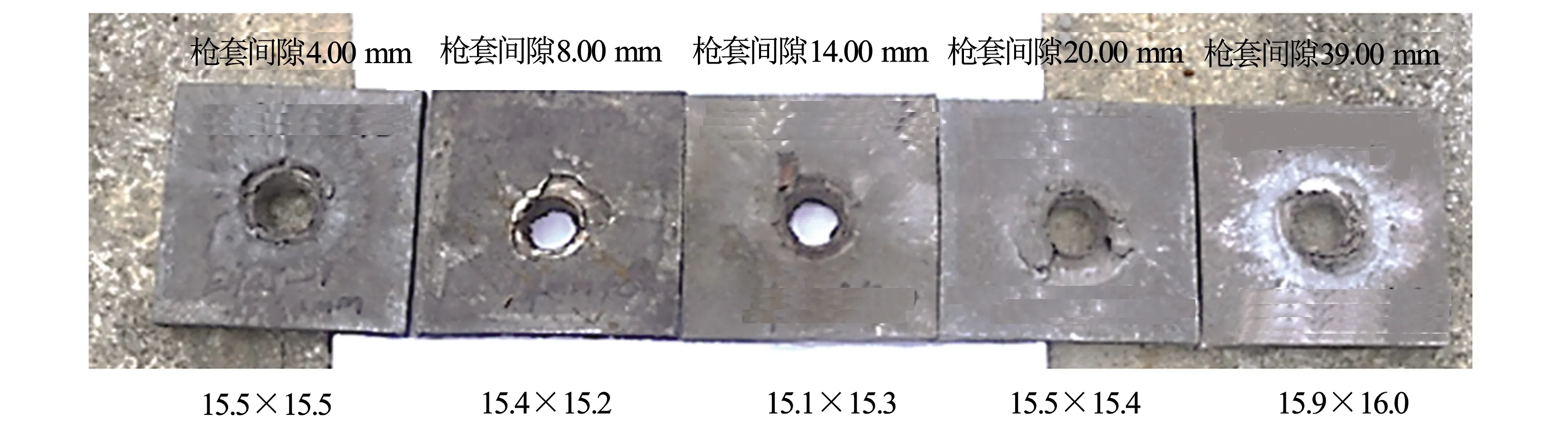

采用最优射孔弹方案进行地面模拟装枪穿API柱状混凝土靶,针对不同枪套间隙,穿孔孔径结果见图4,试验数据见表4。

图4 试验结果图

由表4可知,102型等孔径射孔弹,穿深大于1 000 mm,射孔后在套管上平均孔径为15.5 mm,由式(3)计算可知,孔径稳定性为98.3%。综合地面模拟装枪穿API柱状混凝土靶试验数据,102型等孔径射孔弹射在各个相位上的孔径相差不大,孔径稳定性好。

表4 102型等孔径射孔弹模拟装枪穿柱状混凝土靶 试验数据

4 结 论

本文结合正交优化试验方法分析影响102型等孔径射孔弹穿孔稳定性的影响因素,并对102型等孔径射孔弹最优组合进行试验验证。

(1)采用同种壳体结构、装药量和药型罩配方相同的条件下,利用正交试验法得出数据,分析可知,各因素对等孔径射孔弹模拟装枪在不同含水间隙孔径影响的次序由高到低是药型罩锥角、药型罩质量和罩顶药高。

(2)试验可知102型等孔径射孔弹的最佳设计方案:药型罩锥角为48°、药型罩质量为48 g、罩顶药高为7 mm。

(3)通过102型等孔径射孔弹模拟装枪穿柱状API混凝土靶试验,验证了最优组合下,平均穿孔孔径为15.5 mm,孔径稳定性为98.3%。