某建筑上部高耸构筑物拆除施工工艺

2021-03-21王瀚张

王瀚张

(甘肃省建筑科学研究院有限公司,甘肃 兰州 730070)

0 引言

随着城市建设发展及可开发空间减少,既有建筑的改造逐渐在建筑市场占据一席之地[1-5]。基于建筑加层技术日益成熟,为了获得更大的可用加层空间,建筑顶部高耸构筑物的拆除也逐渐进入人们的视线,而传统的施工工艺已无法保障在拆除过程中及拆除完成后建筑物的安全,相对灵活的汽车式起重机配合高效的金刚石绳锯越来越多被接受。本文以某建筑上高耸构筑物部分拆除工程为例,介绍复杂工况下的高耸构筑物保护性拆除关键施工工艺。

1 工程概况

某建筑为钢筋混凝土框架结构,建筑面积为14670.88m2,由平台以下商铺和平台以上大殿两部分组成。其中,平台以下为地下一层、地上两层,建筑高度9.15m;平台以上大殿为四层,建筑高度22.25m。大殿顶部建有四根礼塔和一个穹顶结构,塔的高度为37.5m,由下部28.0m高的钢筋混凝土结构和上部9.5m高的钢结构组成;穹的高度为17.49m,由下部4.5m高的钢筋混凝土结构和上部12.99m高的钢结构组成。根据要求,需保留下部主体结构,拆除大殿上部塔、穹顶及女儿墙等构件。该建筑南侧为地下室顶板及在建建筑;北侧为地下室顶板,距离城市主干道约35m,高差约12米;西侧紧贴用地内围墙,围墙外为小路及2层民房;东侧为建筑正门,约20m处为办公楼及在建建筑。

2 工程特点及方案确定

2.1 工程特点

该工程周边环境复杂,施工区域有限,材料及设备存放受限,在改造施工过程中需灵活机动调用物质及机械设备;拆除上部礼塔、穹顶时,电缆错综复杂,拆除难度高,同时建筑四周人员密集,如何确保安全拆除为工程重点、难点;作业层分别位于地下室顶板和屋面顶板,在屋面顶板拆除和搭设脚手架时,由于作业面距地面较高,操作空间相对狭小,高处作业时风力较大,施工难度大,在地下室顶板作业时,受周边场地限制,无法架设塔吊,垂直运输方面只能采用汽车式起重机进行作业,同时可支设起重机的场地极少,且与建筑水平距离较大,起重机型号的选用及起重量的控制要求极为严格。

2.2 方案选取

结合现场实际情况,礼塔及穹顶拆除作业时,采用汽车式起重机配合金刚石绳锯的方法,上部拆除部分与主体结构相连,为不影响主体结构质量,连接部位全部采用金刚石绳锯进行切割。利用多排满堂脚手架、维护架、双立杆满堂操作平台等措施,满足金刚石绳锯作业条件;采用大吨位吊车进行吊装作业,保证施工安全。

2.3 汽车式起重机型号及位置选取

汽车吊的起吊吨位与主副臂臂长、起重幅度、仰角等有关,参考相关汽车起重机参数,计算选取相应的起重机型号。

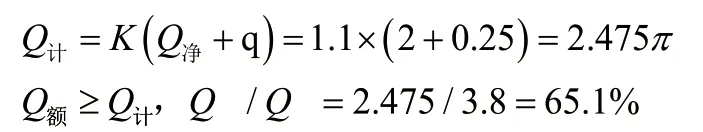

2.3.1 起吊负荷率

2.3.2 就位负荷率

式中,Q额:本工况下额定起重量;Q计:计算值;Q净:塔筒净重;q:吊钩、索具等重量;K:动载荷系数;K1:不均衡载荷系数。

最终确定第一层起重上限为1.0t,第二层起重上限为2.0t,随着拆除高度的下降,起重量逐渐增加,第三、四层起重量达3.5t以上,因此下部两层不影响起重机型号的选取。最终位置选取为建筑物南侧高台处(水平距离30米,最大52米垂直高差)、北侧坡道处(水平距离20米,最大高差68米),吊车采用160T型汽车式起重机,同时加装加长臂以确保吊装高度。

3 施工关键技术

3.1 脚手架搭设

3.1.1 技术参数

脚手架采用双排脚手架搭设,整体高度为31m,钢管类型为Φ48×2.6。脚手架立杆步距为1.8m,立杆纵距为1m,立杆横距为1m,内立杆与建筑物距离为0.8m。主梁离地高度为24m,悬挑方式采用普通钢梁悬挑。钢梁水平间距为1m,与原结构采用U型锚固螺栓方式固定在楼板上,锚固螺栓直径为18mm。钢梁建筑物外部悬挑1.8m,外锚固点距建筑物边缘0.1m,钢梁在建筑物内部的锚固长度为2.7m,梁/楼板混凝土强度等级C30,混凝土与螺栓表面的容许粘结强度为2.5MPa,锚固螺栓抗拉强度设计值为50MPa,结构重要性系数γ0为1。

3.1.2 工艺流程

预埋件定位安装→布置悬挑梁→悬挑梁支撑杆件安装→确定立杆定位点→固定纵向扫地杆→搭设立杆→固定横向扫地杆→搭设横向水平杆→搭设纵向水平杆(格栅)→设置剪刀撑→连墙件→铺脚手板→扎防护栏杆→扎安全网。

3.1.3 悬挑梁定位安装

1)测量定位:按照设计要求布置型钢位置;2)定位开孔:根据设计要求结合实际情况确定开孔位置并开孔;3)型钢安装:安装内容包括型钢钢材、U型螺栓、底部受拉钢筋、角钢或钢板、螺帽、垫片、木楔等;4)补强:采用可调节托撑对型钢锚固受拉端进行补强,通过木楔将托撑与型钢、原结构塞紧压实;5)拉结:每个型钢悬挑梁外端设置钢丝绳或钢拉杆与上层建筑结构斜拉结。如图1所示。

图1 悬挑梁定位安装

3.1.4 内部连墙件设置

由于既有建筑物标准层高较大,同时外立面已全部封闭并装修,为尽可能避免对原建筑的破坏,连墙件只能从幕墙窗口处传入,在室内搭设双排传力架进行拉结,如图2所示。

图2 室内传力架拉结

3.1.5 外侧硬质防护

为避免在拆除作业期间产生的高空坠物风险,脚手架在搭设完成后舍弃了传统的平网,采用锦纶材料立网密目安全网(绿色)的安装形式,在立面防护方面采用钢制围挡固定在架体外侧,在水平方面采用相连三层满铺的防护方式,有效减少了作业过程中下部空间的安全隐患。立面及水平防护措施如图3所示。

图3 立面及水平防护措施

3.2 外立面装饰拆除

该建筑外立面为干挂石材,在拆除施工过程中采用了人工逐块拆除的方式,将石材按顺序逐片去下后,立即转运至建筑内部,避免在脚手架上产生二次堆载,最后将钢架等切割拆除。

3.3 混凝土构件拆除

3.3.1 技术准备

为了减少对原结构的扰动,确保对结构的最大保护,采用金刚石绳锯辅以水钻切割分块的方式进行拆除作业。绳锯切割机主要由机架、切割金刚链、液压工作站组成,具有快捷、低噪、无振动、切割口平直易修等优点;单刀切割截面积可达4-8m2;被切割物的面积越大,厚度越深,越能显示其优点。

3.3.2 工艺流程

施工准备→基础放线→切割设备固定→混凝土切割→切割块吊装→垃圾清运→施工完毕。

3.3.3 工艺控制

坚持先保护、后拆除,先防护、后施工的原则。拆除前复核构件尺寸,确定切割线路,严格按照定位线安装万向轮进行切割,确保单块构筑物重量不超出计算的起重上限。拆除过程开始后,优先确定吊装孔,用于起吊前的穿绳使用,吊装孔一般设置在切割块的两侧平行靠上的位置,确保起吊时吊物不会有太大幅度摆动。穿绳完毕并确定起重机械对吊物产生起重量60%的牵引力后方可进行切割作业。单块混凝土切割即将结束时,由于汽车式起重机操作平台处于作业面下方较远位置,视野受阻严重,操作平台指挥人员与起重操作人员及时沟通,调整吊钩位置至吊物正上方,起吊过程中坚决不能碰撞操作架体;切割物与原结构彻底分离后,起重机先缓慢提升50~100mm,观察吊具是否变形,捆绑是否牢靠,起吊是否平稳,确认无误后再进行起吊作业。拆除吊装过程中,严禁非施工人员进入拆除区域;吊装时作业半径下方设置警戒线;拆除的混凝土块,采取有效的下落控制措施,避免直接下落坠地。

4 结语

该项目工程主要包括周边防护、保护性拆除及高空吊装三个部分,在拆除高耸建筑物混凝土及钢结构部分过程时,需保护下部结构不受损害,同时周边环境复杂,相邻建筑物密集,导致施工空间及场地受限。施工前,针对现场情况进行全面的踏勘与考察,贴合现场实际情况编制施工组织设计、相关设备选用及BIM技术模拟施工等准备工作,通过结构加固技术、超高吊装技术、成品防护及修复技术等关键技术的成功应用,确保了工程的安全实施。