新型双舱连续流动测试系统CFD分析及性能评价

2021-03-21关红艳周建张晶晶刘未杰贾祺宁占武郭中宝

关红艳 周建 张晶晶 刘未杰 贾祺 宁占武 郭中宝

(1中国建材检验认证集团股份有限公司,北京 100024;2北京市劳动保护科学研究所,北京 100054)

我国市场上功能性建材产品污染物净化性能评价过程主要存在以下问题[1-7]:①如何模拟实际使用环境,在持续的动态污染环境下评价建材产品的实际污染物净化性能尚无法实现;②检测装置研发以经验为主,缺乏计算流体力学(Computational Fluid Dynamics,CFD)对装置内部气流均匀性、空气流速等指标的科学性指导。目前,在国外的空气净化材料污染气净化能力表征方法体系中,连续流动反应装置主要在紫外光/可见光激发的光催化材料领域应用较多,通过舱体进口和出口污染气的浓度变化表征污染物去除效率和去除量。在吸附/吸收类空气净化材料的净化性能表征中,标准ISO 16000-23[8]和ISO 16000-24[9]提出将该装置用于净化容量的表征。然而,在我国市场上单纯的吸收/吸附型空气净化材料的应用并不广泛,多数为多孔吸附材料负载紫外光/可见光激发纳米光催化材料的复合型空气净化材料,针对其净化容量表征方法体系的研究尚属空白。本文提出的连续流动反应装置的优势在于充分考虑了污染气不断产生、样品实际使用过程中表面空气流动等因素的影响。连续的动态吹扫气可将反应产物及时吹走,最大化地发挥空气净化材料的净化作用。

基于此,本研究旨在通过双舱连续流动-气流仿真模拟耦合技术,研究舱体内部内舱尺寸、进气与出气口相对位置、进气流速、风扇转速和是否使用格栅等参数对双舱连续流动测试系统内部气流组织的影响,以及它们之间的耦合作用对舱内气流均匀性的影响机制,建立复合型空气净化材料的净化容量表征方法。本研究完善了空气净化材料的净化能力表征方法,具有其科学意义和实际应用价值。

1 试验

1.1 双舱连续流动测试系统的设计

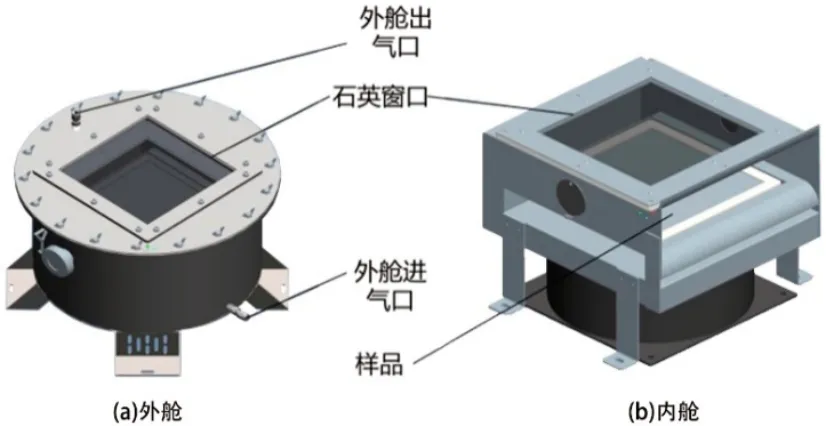

为模拟功能性建材产品实际应用过程中其表面气流的真实情况,本文设计了图1所示的双舱连续流动测试系统。试验过程中样品放置于内舱,污染气直接通入外舱,通过内舱下方的风扇将外舱的气体送入内舱中样品表面,以使污染气与样品充分发生作用。

图1 双舱连续流动测试系统

1.2 测试舱内部气流场模拟

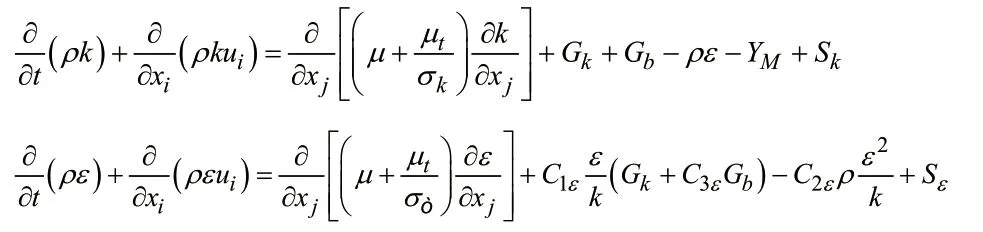

本文结合计算流体力学方法对双舱连续流动测试系统的舱体结构进行模拟优化。基于SolidWorks软件对建立测试舱建立物理模型,并在ANSYS FLUENT软件中选择标准k-ε方程(k为湍动能,ε为耗散率)对测试舱壁面处湍流流动和舱室内部气体流动状态进行模拟,标准k-ε模型输送方程式如下,用2个相互分离的传送公式求解:

式中:

Gk—由层流速度梯度产生的湍流能项;

Gb—由浮力产生的湍动能项;

Ym—在可压缩流动中湍流脉动膨胀到全局流程中对耗散率的贡献项;

C1,C2,C3-常量;

σk,σε-k方程和ε方程的湍流Prandtl数;

Sk,Sε-用户定义的湍流耗散源项。

双舱连续流动测试系统内部气流组织拟合过程中的边界条件如下:

①内舱尺寸:

200mm*200mm*180mm,251mm*251mm*222mm;

②出入口相对角度:0o,90o,180o;

③入气流速:120mL/min,160mL/min,200mL/min;

④风扇转速:0.2m/s,0.3m/s,0.4m/s;

⑤内舱气流出口处是否使用格栅。

2 舱体结构模拟优化

本文通过计算流体力学分析,模拟不同内舱尺寸、进气与出气口相对位置、进气流速和风扇转速,及是否使用格栅时舱体内的气体流场速度云图、流线图及矢量图,进而推测最佳测试条件,为合理表征复合型空气净化材料的净化容量提供理论支持。

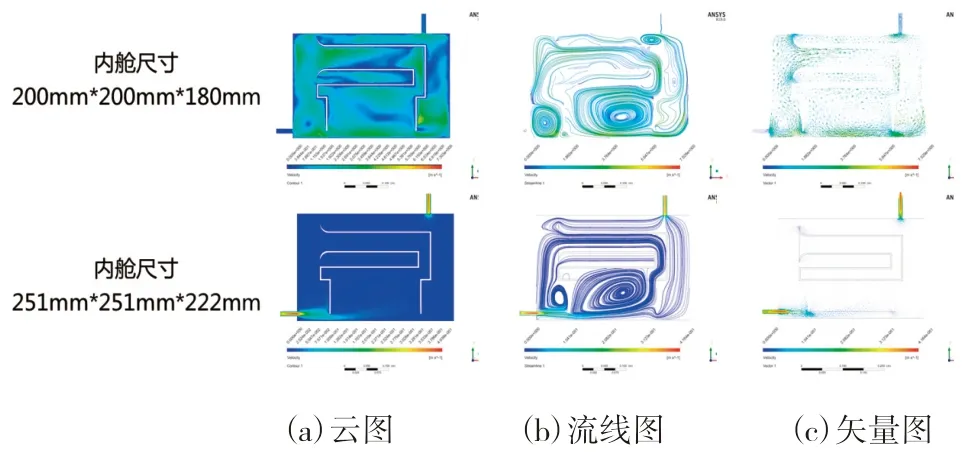

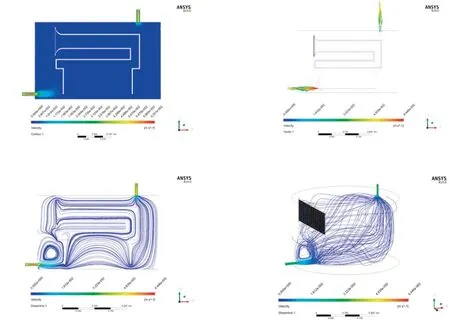

2.1 不同内舱尺寸下舱内气体流场分析

设置内舱尺寸分别为200mm*200mm*180mm和251mm*251mm*222mm,在风扇转速为0.3m/s,进气流速160mL/min条件下,对舱体内部流场仿真模拟,分析气体在其内部运动形态和轨迹。以SolidWorks软件建立的三维实体模型为基础,运用FLUENT软件对气体流场模拟,选择标准k-ε模型,物性参数设置流体材料为空气,粘性系数为1.7894×10-5Pa·s;选择静止壁面类型,无滑移边界条件,Simple算法,速度为基本求解变量,计算测试舱内部流场。气体流速云图、流线图和矢量图如图2所示。

由图2可见,内舱尺寸对舱内气体流场具有较大影响,内舱尺寸为200mm*200mm*180mm时,舱内的左下角存在涡流,内舱底部存在较大湍流,且仅有部分外舱气体进入内舱,不利于污染物在舱室内的输送、反应,影响功能性材料评价效果;当内舱尺寸为251mm*251mm*222mm时,舱体内气体流场、流线均匀性较好。

图2 不同尺寸测试舱内气流均匀性模拟

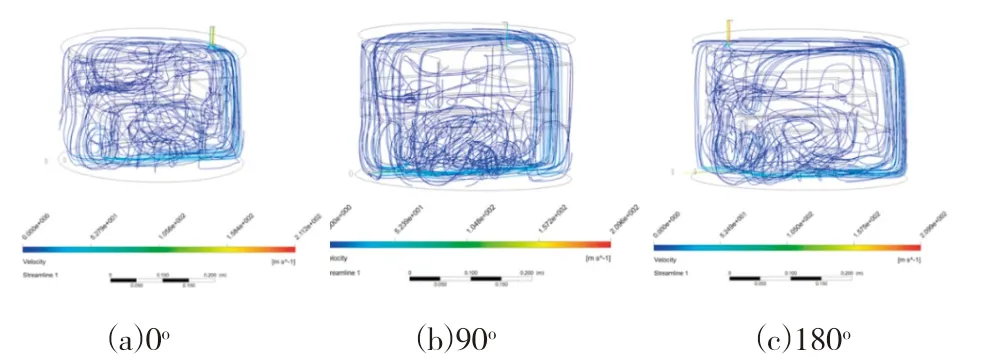

2.2 内外舱出气口相对位置对舱内气体流动状态的影响

设置相对角度分别为0o,90o,180o,在风扇转速为0.3m/s,进气流速160mL/min,内舱尺寸为251mm*251mm*222mm条件下,对舱体内部流场模拟,设置边界条件同2.1。模拟流速云图和矢量图如图3所示。其中,如云图所示,三个角度舱体的内部气流除进气口和出气口区域外均处于匀速缓慢状态;从速度矢量图可以看出,当相对角度为0o时气体进入内舱较充分,且贴近壁面,能更好与材料表面发生置换;流线图中当角度为0o时,内外舱的风速和风量最均匀,而90o,180o时气流主要集中在外舱底部和壁面区域,不利于材料表面污染物释放和采集,因此,内舱出气口与外舱出气口相对位置0o为最优条件。

图3 不同相对角度的内部气体流动状态

图4为不同角度下舱内气体流线图,模拟显示0o时气体在舱体内流动更均匀。

图4 不同角度的内舱出气口与外舱出气口相对位置舱内气体流动分析

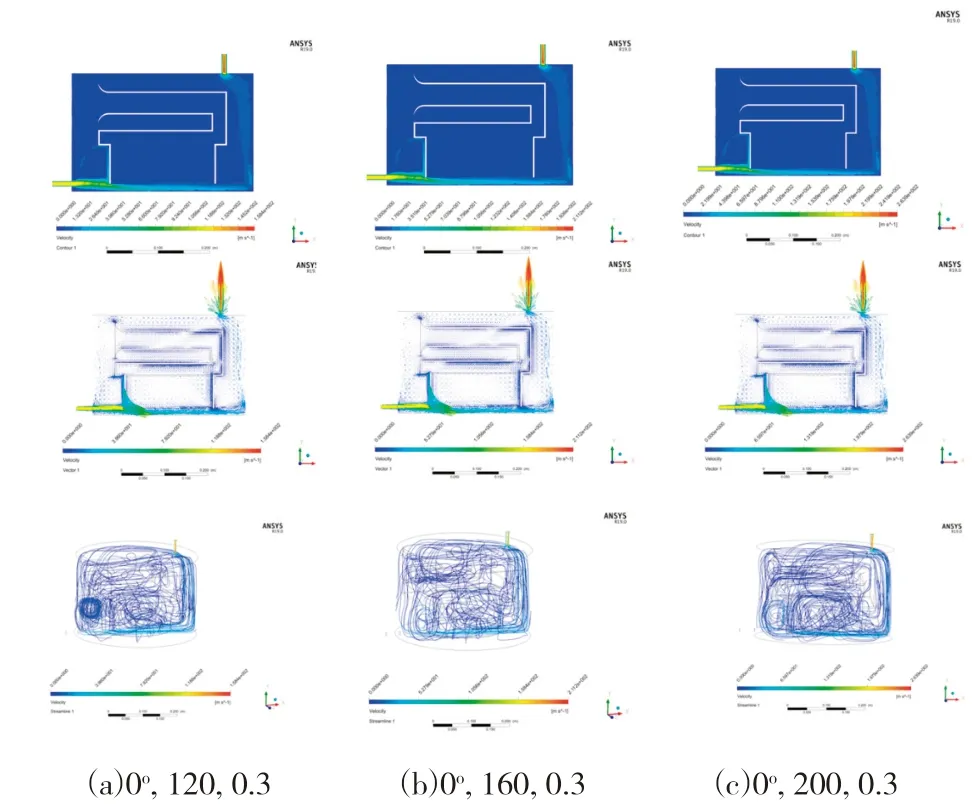

2.3 进气口气流速度对舱内流场分布的影响

设置进气口气流速分别为120mL/min,160mL/min,200mL/min,在进气和出气口相对角度分别为0o,进气流速160mL/min,风扇转速0.3m/s,内舱尺寸251mm*251mm*222mm条件下,对舱体内部流场模拟,设置边界条件同2.1,结果如图5所示。云图和速度矢量图显示,不同的进气口流速对舱室内气流场影响不大,内外舱整体气体流动均匀且缓慢,内舱气体置换效果较好;流线图显示,当进气口流速为120mL/min时,气体在进入内舱之前形成较大涡流,不利于内外舱气体循环交换,当流速分别为160mL/min和200mL/min时,气体可以很快进入内舱,但200mL/min时气流在外舱近壁面处形成较大涡流,影响了舱内气体循环的稳定性,因此选取进气口流速为160mL/min作为双舱连续流动测试系统的工作条件之一。

图5 不同进气口气流速度条件下舱内流场分析

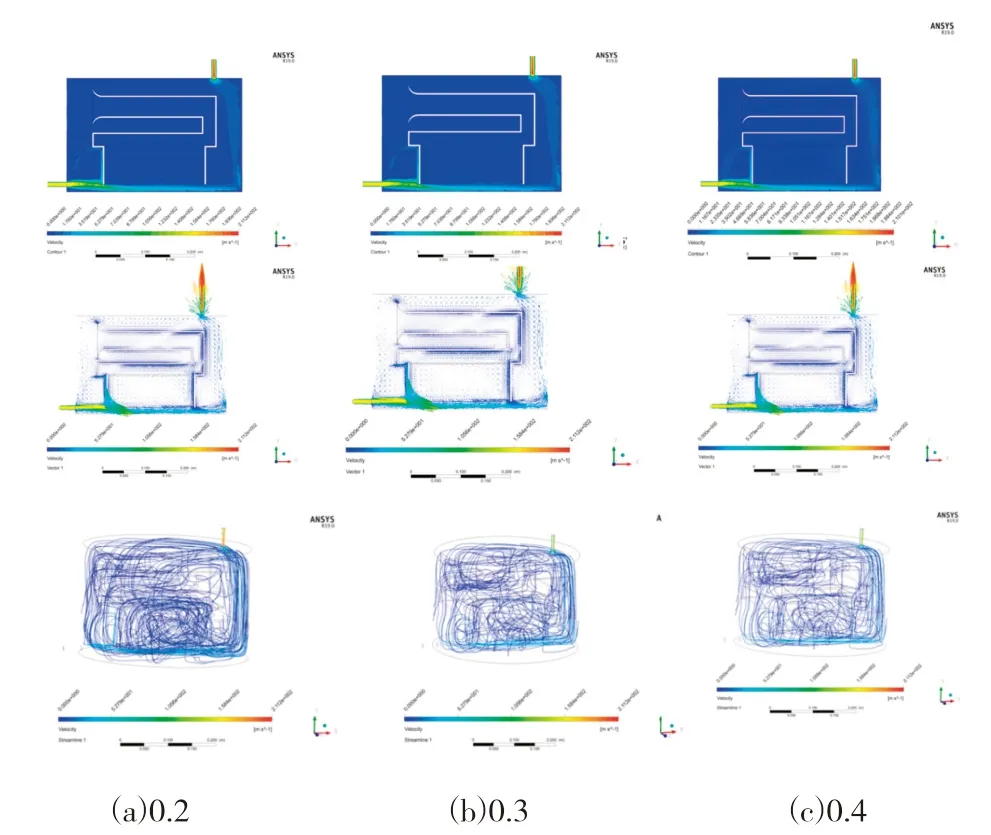

2.4 风扇转速对舱内气流均匀性的影响

设置风扇转速分别为0.2m/s,0.3m/s,0.4m/s,在进气和出气口相对角度分别为0o,进气流速160mL/min,内舱尺寸251mm*251mm*222mm条件下,对舱体内部流场模拟,设置边界条件同2.1,结果如图6所示。云图和速度矢量图显示,不同的风扇转速条件下舱室内外舱整体流场均匀,且有较好置换效果;由流线图可以看出,当风扇转速为0.2m/s时,气体流动主要集中在内舱底部,并形成较复杂涡流,气体向上运动动力不足,当风扇转速分别为0.3m/s和0.4m/s时,舱内气流场呈现均匀分布,均未见涡流和死角存在,从节约能耗角度考虑,本研究选取风扇转速为0.3m/s作为双舱连续流动测试系统的工作条件之一。

图6 不同风扇转速对舱内流场的影响分析

2.5 是否使用格栅对舱内气流均匀性的影响

本研究在内舱出口处设置格栅板,在进气和出气口相对角度分别为0o,进气流速160mL/min,风扇转速为0.3m/s,内舱尺寸251mm*251mm*222mm条件下,对舱体内部流场模拟,设置边界条件同2.1,结果如图7所示。由云图和速度矢量图可以看出,舱室内部流场与相同条件下未安装格栅相比整体均匀性更好;流线图显示,安装格栅后在进气口相近区域涡流情况加剧,推测为格栅增加了舱体内部阻力,影响了气体的推动效果,但整体流线呈现更加规则流畅的分布。

图7 安装格栅板前后舱室流场模拟图

综上,根据双舱连续流动测试系统的测试舱内气体流场模拟结果,选择最佳系统结构和工作参数分别为:内舱尺寸251mm*251mm*222mm,内外舱相对位置为0o,风扇转速为0.3m/s;气流速度120~200mL/min之间无显著差异;格栅存在有利于气流在内舱样品表面的均匀性和稳定性。

3 测试舱性能评价

3.1 测试舱背景浓度评价

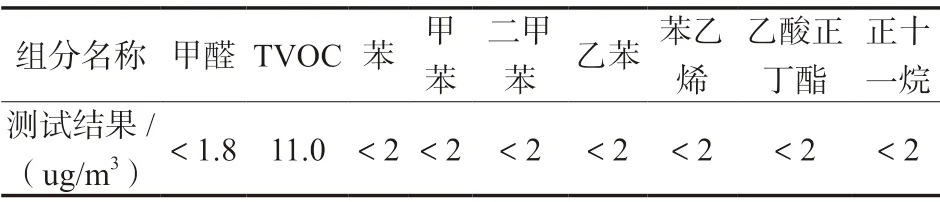

为确保本文研发的双舱连续流动测试系统背景污染物不会对试验产生阳性干扰,采用液相色谱法(HPLC)对舱体背景甲醛进行测试,采用热解吸-气相色谱-质谱联用法(TD-GCMS)对舱体背景TVOC及单一VOC进行测试。结果如表1所示,甲醛和所有单一VOC的浓度均小于2ug/m3,TVOC浓度小于20ug/m3。

表1 舱内本底浓度结果汇总

3.2 测试舱应用效果评价

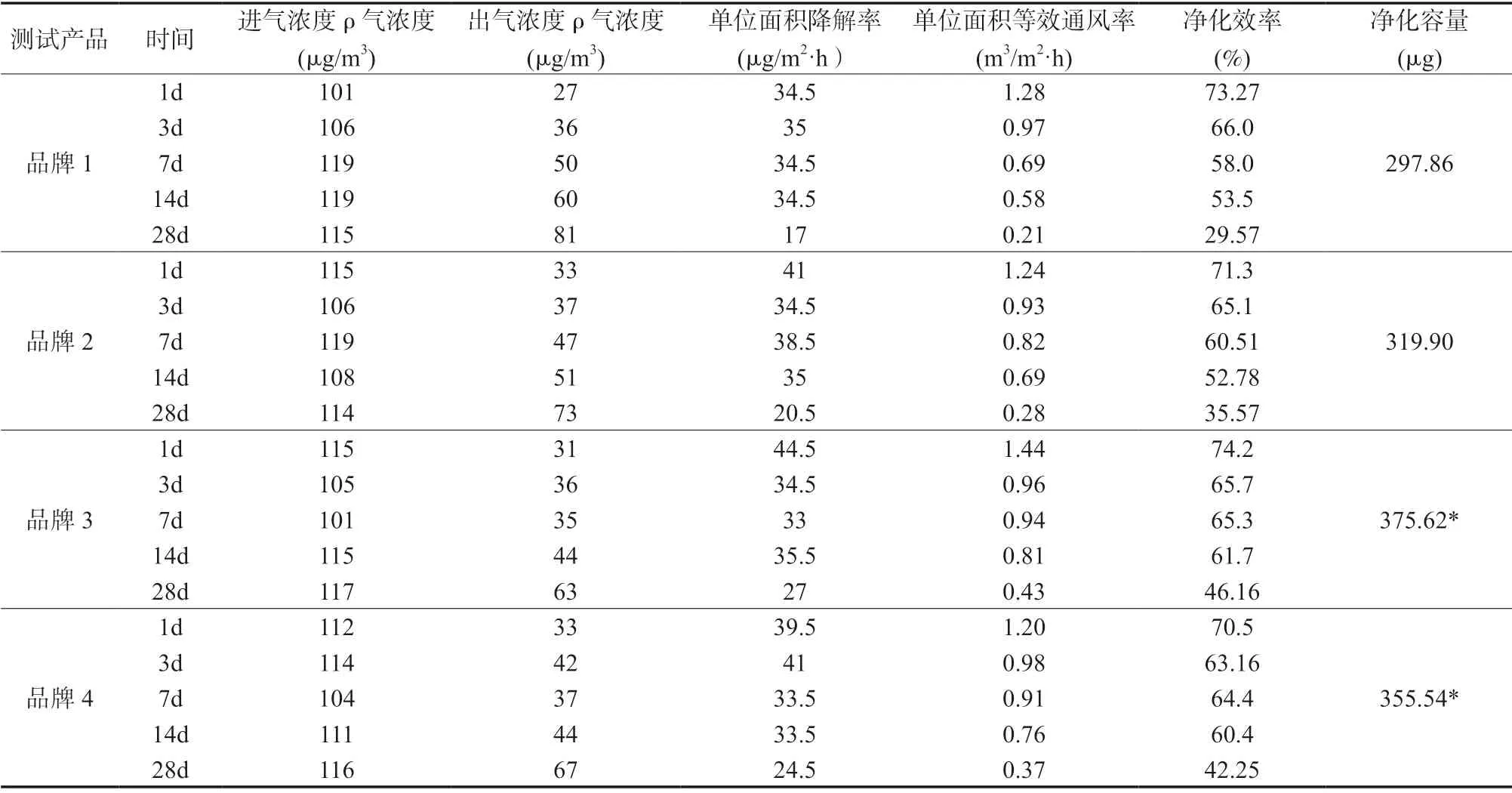

本文通过双舱连续流动测试系统模拟室内一般条件下温度、相对湿度、通风速率等条件,测试了在持续通入甲醛污染气的条件下,石膏板等材料在1~28d内的甲醛净化效率、单位面积降解率和单位面积等效通风率,以及累积净化容量。

调节入口气甲醛浓度在0.10~0.12mg/m3之间,气体流速为150mL/min,在第1d、3d、7d、14d和28d时采用液相色谱法测试舱体出口处的甲醛浓度,进而计算样品单位面积降解率、单位面积等效通风率、净化效率和净化容量。结果如表2所示。

表2 不同品牌石膏板样品的甲醛净化性能评价结果

由于测试周期限制,品牌1和品牌2的净化效率在28d达到了半衰期,即净化效率为初始净化效率的一半。品牌3和品牌4并未达到其半衰期,但考虑到试验周期过长等因素,停止试验,仅以所有降解掉的甲醛质量来计算其净化容量。从数据可见,品牌3和品牌4的净化性能明显优于品牌1和品牌2,对产品的净化容量的区分度较好。

4 结论

针对目前国内功能性建材产品对污染物的净化评价主要依赖静态舱法的现状,研发了低本底低吸附的双舱连续流动测试舱系统,涵盖了光源系统、温湿度控制系统、气路控制系统等组件,舱体TVOC和单一VOC本底分别达到小于20μg/m3和2μg/m3的要求,且对污染气的回收率达到70%~90%。结合CFD技术对双舱连续流动测试系统的气流组织模拟,得到舱体最优结构参数为:内舱尺寸251mm*251mm*222mm 优 于200mm*200mm*180mm,内外舱相对位置为0o,风扇转速0.3m/s;气流速度在120~200mL/min之间无显著差异;使用格栅有利于气流在内舱样品表面的均匀性和稳定性。通过本文研发的设备对不同石膏板产品的甲醛净化效率和净化容量进行评价显示,其在动态条件下对不同产品的净化效果具有较好的区分度。