异形伞状清水混凝土柱模板体系设计与施工技术

2021-03-21刘曲平

刘曲平

(上海建工集团股份有限公司,上海 200080)

1 工程背景

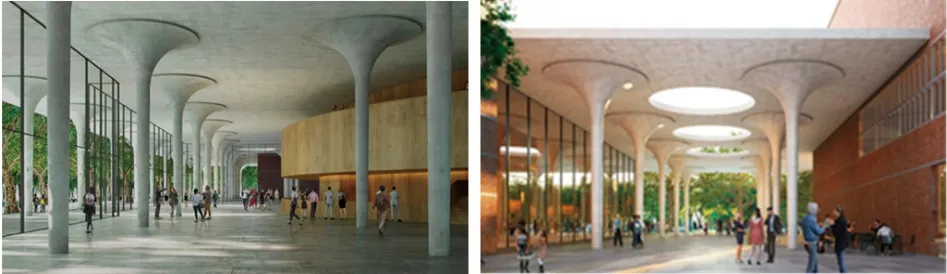

景德镇某剧院工程清水混凝土连廊采用伞状清水混凝土柱作为支撑,底部为高度7m、直径650mm的圆柱,顶部为高度2m、下窄上宽(底部直径650mm、顶部直径4800mm)的伞状结构,如图1所示。

图1 清水混凝土连廊效果图

本工程造型别致,需达到饰面清水混凝土表观质量要求,其模板设计技术难度大,施工精度要求高,混凝土成型工艺复杂。清水混凝土外观主要受模板系统、施工措施和混凝土材料三个方面的影响。重点难点在于模板支撑体系设计、弧形曲面成型、模板接缝严密平顺、混凝土配合比设计与浇捣养护措施等。

2 清水混凝土异形柱模板体系设计

在模板选型上,传统胶合板加工很难达到异形柱所需的形态精度要求,异形混凝土柱顶部伞状区域混凝土方量较大,常规木模板体系的抗侧刚度较低,且无有效加固方法,易产生爆模等问题,无法满足清水混凝土表观质量要求;此外,木模板体系现场加工作业多、板面拼缝多,混凝土表面感观质量控制难度大。故本工程异形清水混凝土圆柱采用组合定型钢模板体系,对其模板支撑体系进行了选型分析计算,并对模板加工制作和拼装提出质量控制要点。

2.1 模板支撑体系计算分析

异形伞状清水混凝土柱模板设计如图2所示。模板本体由两组相同的半模组成,两组半模用M16螺栓连接,其间配有定位销轴以保证装配时的位置精确。为便于制作与运输,每组模板由上下两部分组成,两部分间同样用M16螺栓连接,并用定位销轴定位。钢模板面板选用3mm厚304不锈钢板,龙骨、法兰均采用12mm厚Q235钢板制作;伞状上部支撑采用φ159*6无缝钢管,并设φ14钢丝绳揽风;柱子支撑采用100*8扁钢加法兰螺丝垂直固定;底板与模板本体焊接到一起,底板采用20mm厚圆形钢板,在制作独立基础时预埋M30螺母,用M30螺栓将底板与独立基础连接固定。

图2 组合定型钢模板设计图

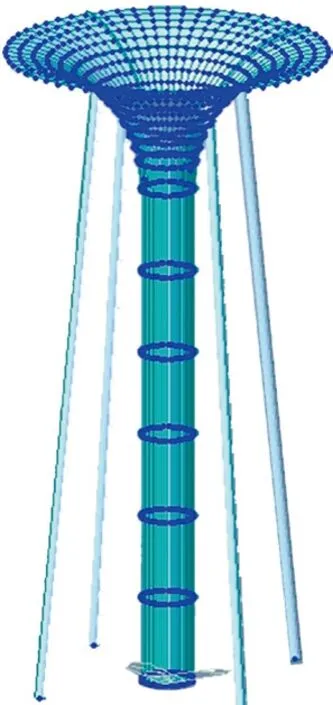

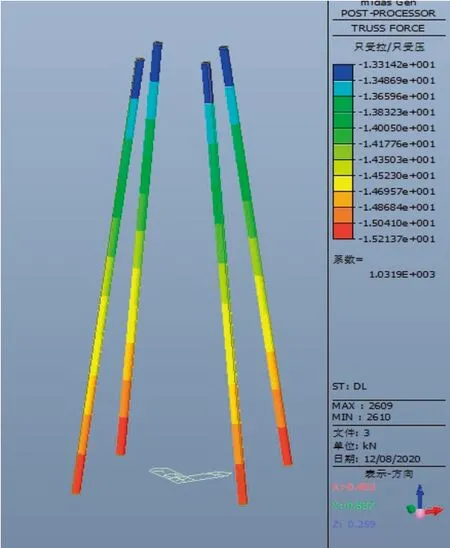

采用MIDAS GENS有限元计算软件对组合定型钢模板进行计算分析,验证模板侧向变形能否满足清水混凝土平整度要求,同时验证伞状部分竖向撑杆能否满足稳定性要求。

2.1.1 计算模型

计算模型如图3所示,为取得较精确的变形计算结果,对于模板面板采用考虑剪切变形的厚板单元建模,背楞采用梁单元建模,斜撑采用桁架单元建模。对于混凝土施加于模板体系的荷载确定如下:

图3 组合定型钢模板计算模型图

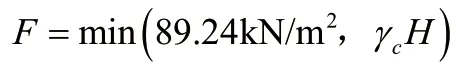

作用于模板的荷载,根据GB 50204-2015《混凝土结构工程施工质量验收规范》[1]:

式中:γc=24kN/m3(混凝土重力密度);

t0=10小时(新浇筑混凝土初凝时间);

β1=1.2(外加剂影响系数);

β2=1.15(坍落度影响系数);

ν=1.5m/h(混凝土浇筑速度)。

式中,H为混凝土侧压力计算位置处到新浇筑顶面的总高度。

不同高度位置模板结构所受混凝土荷载选取:

2.1.2 计算结果

2.1.2.1 模板面板

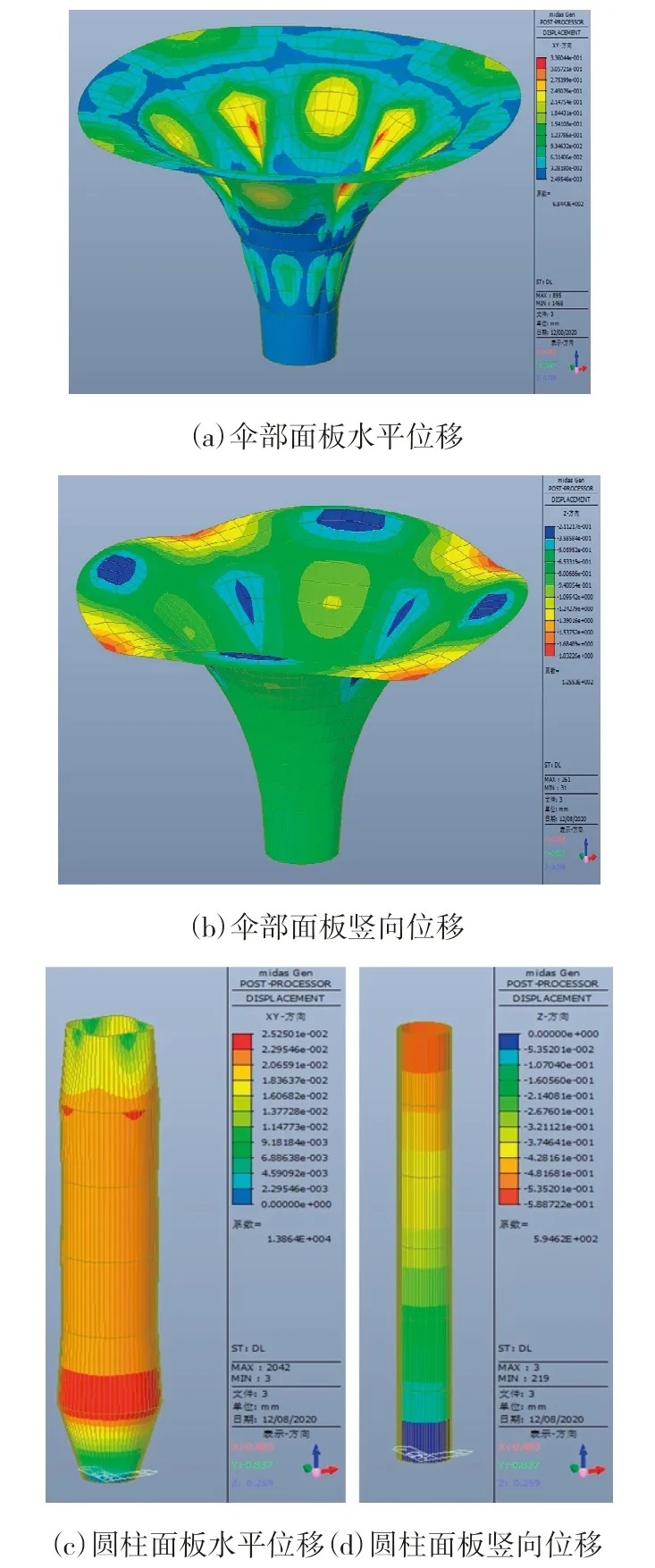

1)位移

模板面板位移变形计算结果如图4所示。由图4(a)可见,伞部模板面板最大水平位移为0.34mm,位于竖向背楞斜撑支撑处;由图4(b)可见,伞部模板面板最大竖向位移为1.83mm,位于竖向背楞支撑边部悬挑处;由图4(c)、(d)可见,圆柱模板面板最大水平位移仅为0.025mm,位于圆柱底端部以上位置,最大竖向位移为0.59mm,位于顶部承受上部伞状部分传递下来的混凝土重力荷载。最大位移变形为1.83mm,满足JGJ169-2009《清水混凝土应用技术规程》[2]中规定的饰面清水混凝土平整度允许偏差(2mm)要求。

图4 模板面板位移计算结果

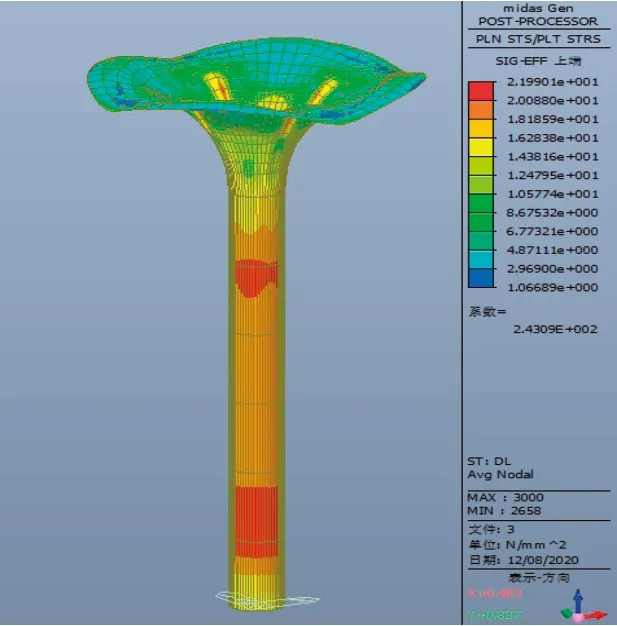

2)应力

模板面板应力计算结果如图5所示。由图5可见,模板面板最大应力为22.0MPa,小于304 不锈钢设计强度205MPa,满足材料强度要求。

图5 模板面板应力计算结果

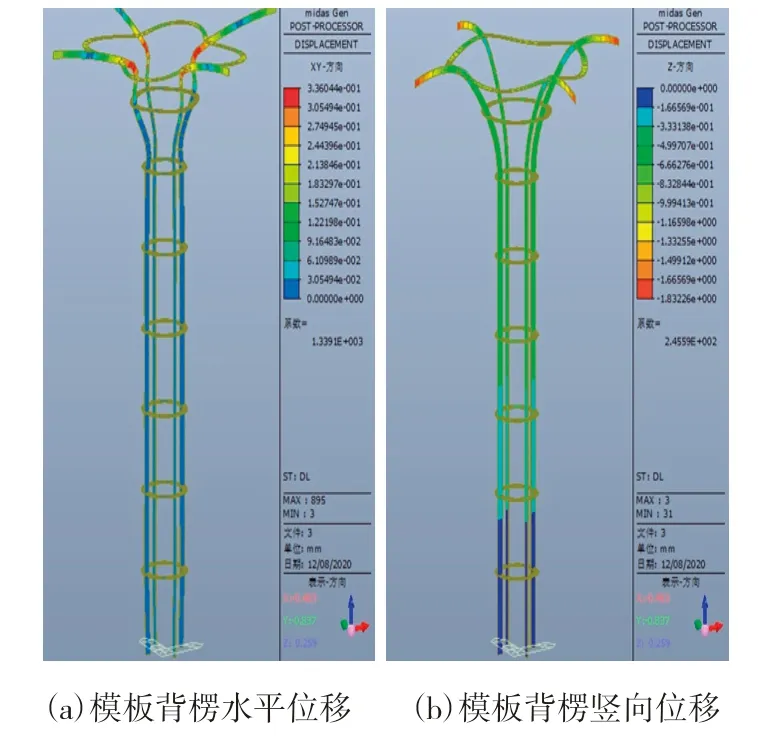

2.1.2.2 模板背楞

1)位移

模板面板位移变形计算结果如图6所示。由图6(a)可见,伞部模板面板最大水平位移为0.34mm,位于竖向背楞斜撑支撑处;由图6(b)可见,伞部模板面板最大竖向位移为1.83mm,位于竖向背楞支撑边部悬挑处。

图6 模板背楞位移计算结果

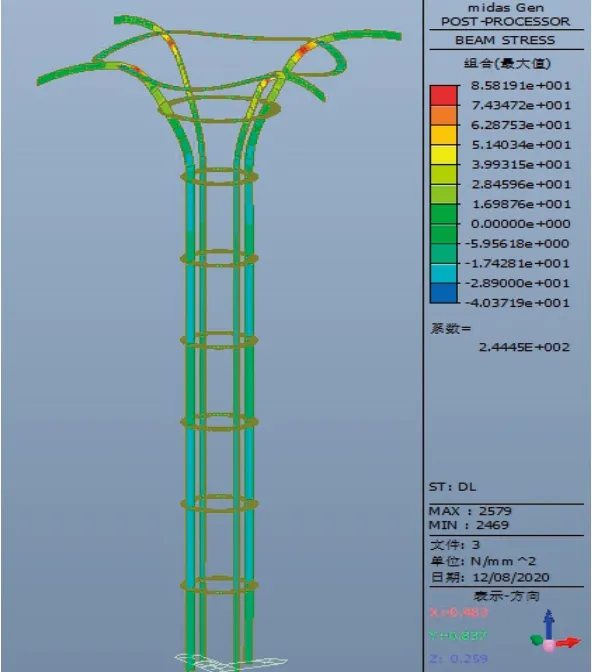

2)应力

模板背楞应力计算结果如图7所示。由图7可见,背楞最大应力为85.82MPa,小于Q235 钢材设计强度215MPa,满足材料强度要求。

图7 模板背楞应力计算结果

2.1.2.3 斜向支撑

模板斜撑内力计算结果如图8所示。由图8可见,斜撑最大内力为15.21kN。根据GB 50017-2017《钢结构设计标准》[3],对斜撑受压稳定性验算如下:

图8 模板斜撑内力计算结果

N/φAf≤1

式中:

N为斜撑所受轴心压力,取为15.21kN;

A为斜撑截面积,取为2884mm2;

f为材料设计强度,取为215N/mm2;

φ为轴心受压构件稳定系数,根据长细比(λ=l0/i=159)查表得φ=0.279。

故N/φAf=15210/0.279×2884×215=0.09≤1,满足稳定性要求。

2.2 模板加工与拼装精度控制

1)面板、背楞、法兰由电脑放样后输入激光机(大族激光G4020F切割机)进行激光切割下料,下料后开始预拼装。

2)先在工作平台上进行放样,设置好夹具后再开始拼装。进行龙骨点焊固定,龙骨固定完成后开始拼装内胆。双弧形内胆需两次工艺流程,先在特制模具上进行压制,需多次压制以保证弧面没有棱角,完成一个R=2414圆弧的单弧面板。检查尺寸符合要求后,进行第二流程伞形曲面压制,压制需在特制曲面的三芯卷板机上反复进行,完成一个上口下口内径符合尺寸的双曲面伞形板,根据双曲面板工件编号拼装成一个双曲面喇叭口,点焊固定后开始焊接,测量检测后打磨完成。其中,喇叭口加工采用若干块板材进行编号后压制成型,而后拼接而成。制作工艺比较复杂,制作时需随时检测,确保弧线的顺畅。模块拼装时需用φ12mm定位销定位后紧固螺丝,确保模具内胆不错位。

2.3 模板施工流程与控制要点

2.3.1 模板施工流程

0.00m~7.00m底部圆柱钢筋绑扎→底部定型钢模板拼装→校正复核→设置第一道支撑→7.00m~9.00m异形柱伞状顶部钢筋绑扎→顶部定型钢模板拼装→校正复核→设置第二道支撑拆模→混凝土浇筑→涂刷养护液→调色、保护剂等施工→成品保护。

2.3.2 施工控制要点

1)模板吊点设置:在模板本体上部设置吊点,吊点应无限接近每组本体中心,避免起吊时摆动,其余部件采用吊带吊装即可。

2)模板拼装:现场拼装前,先将两个模板本体下半部分组装到一起,然后立到独立基础上,并做好支撑。搭设钢管外架平台并做好护栏后,用汽车吊逐个吊装伞状部分板块单元,并做好支撑,最后将两组半模连接固定。钢模拼装螺丝不松动、缺少,以增强模板的整体刚度。

3)支撑系统:支撑系统支承在现浇混凝土平台基面,确保不下沉、稳定。按模板设计分析结果布置支撑系统。

4)内壁处理:模板拼装前,先在模板内壁均匀涂抹脱模剂,脱模剂采用易脱模、不污染混凝土表面、不腐蚀模板的LBT-2061水性乳化型氟素脱模剂,有利于提高混凝土外观质量。新模具一模不放料,距离10~15cm以井字型喷涂2~3次,再烘烤,之后从二模再放料。

5)缝隙处理:模具拼装后,在接缝不平整或有间隙处使用石膏腻子刮平,以确保清水混凝土浇筑完成后无明缝。

3 清水混凝土施工技术

3.1 清水混凝土配合比设计

据研究成果[4],清水混凝土配合比设计中胶凝材料含量不宜低于370kg/m3,水胶比不宜小于0.4,砂石级配宜采用粗砂与细砂1:1混合,坍落度应控制在200±20mm,且坍落度经时损失应控制不大于20mm/60min,可有效降低混凝土内气泡直径与数量,且具备良好的流动性与和易性。

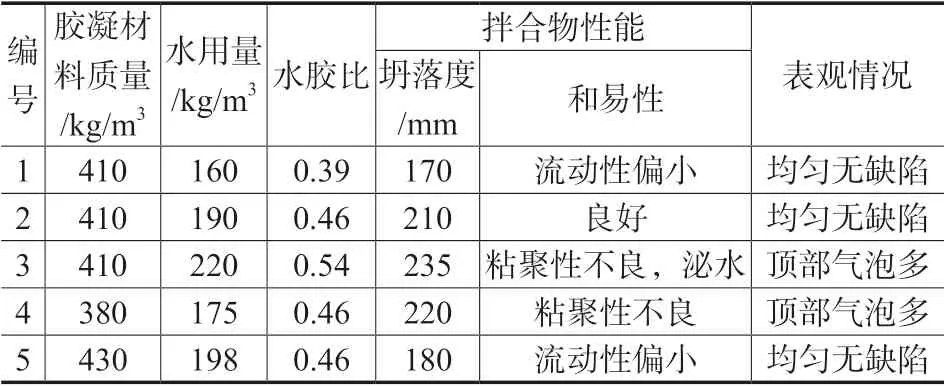

采用当地混凝土原材料进行多组配合比比较试验(见表1),观察测定混凝土试块气泡溢出情况、均匀性、表观质量、流动性、和易性,以确定清水混凝土设计配合比[5]。

表1 混凝土配合比设计试验结果

由结果可知,水胶比为0.46时混凝土表观质量较好,且胶凝材料质量偏小时,拌合物坍落度过大,粘聚性不良,易造成离析,而胶凝材料质量偏大时,拌合物坍落度降低,流动性偏小,不利于浇筑振捣。胶凝材料质量控制在410kg/m3,坍落度控制在210±10mm为宜。

由以上分析确定混凝土配合比,如表2所示。

表2 清水混凝土配合比设计结果

3.2 清水混凝土浇捣与养护技术

3.2.1 混凝土的预拌

1)清水混凝土的制备材料需严格根据已确定的试配比进行制备。严格执行同一配合比,保证原材料不变(同产地、同规格、主要性能指标接近),控制胶凝材料用量(410kg),水胶比不变(0.46±0.3)。

2)拌制清水混凝土前,采用浸水预湿的轻骨料,以控制清水混凝土呈饱和面干状态。

3)控制好混凝土搅拌时间,本工程混凝土搅拌时间比普通混凝土延长30s。

4)根据气温条件、运输时间、砂石含水率变化、混凝土坍落度损失等,及时适当地对原配合比(水胶比)进行微调,确保混凝土浇筑时的坍落度满足施工质量要求。

3.2.2 混凝土浇捣技术要求

1)入模温度:入模温度需控制低于30℃,避开高温时段浇筑混凝土。

2)采用长轴式插入式振捣器振捣,浇捣异形柱混凝土时振捣人员一用一备。

3)浇筑过程严格控制下料的高度,下料口至混凝土严格控制在50cm以内,防止浇筑飞溅起的灰浆对未灌注部位模板面造成污染。

4)混凝土振点应从中间开始向边缘分布,且布棒均匀,遍布浇筑的各个部位,并随浇筑连续进行;振捣棒的插入深度要大于浇筑层厚度,插入下层混凝土50~100mm,移动间距不宜大于振捣器作用半径的1.5倍;每一振点的振动时间应以混凝土表面不再下沉、无气泡逸出为止,避免过振发生离析。

3.2.3 混凝土的养护与保护

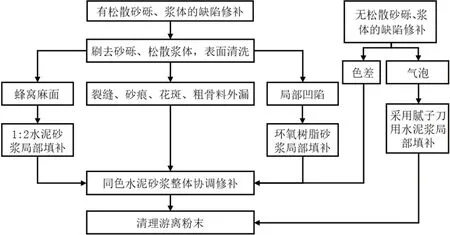

图9 清水混凝土表面缺陷修补

3.2.3.1 混凝土养护

在模板拆模完成后,混凝土表面洒水并采用塑料薄膜缠裹养护,保持构件截面湿润,清水混凝土养护时间不得少于10d。

3.2.3.2 面层保护

保护工艺流程:表面清理→喷混凝土增强剂→基层处理(修补)→底涂→匀色中涂→面涂。

1)清理:表面清理采用软刷等不伤害混凝土表面的材料进行,使施工表面平滑、清洁、无杂物。

2)喷混凝土增强剂:采用BW101双组份混凝土表面增强剂。将A组份原液加1倍(体积比)左右的清水稀释并搅匀,喷洒1-2遍均匀作用于表面,待A组份干燥后施工B组份,B组份不稀释,使用喷雾器均匀喷洒1-2遍。

3)修补:针对不同缺陷情况制定修补方法,如图9所示。

4)底涂:采用滚筒方式由上往下滚涂一次耐候渗透型自交联树脂,固结增强基层,防止基层碱渗对涂层的侵浊和混凝土碳化。

5)匀色漆:匀色漆可调整颜色、装饰性,提供匀色的表面,采用滚筒方式由上往下滚涂一次。

6)面涂:清水混凝土表面用滚筒方式由上往下滚涂US IIA亚光永凝液,形成薄膜网状聚合碳密封材料,作为清水混凝土保护屏障。

4 结论

根据工程实际需求,本文对异形伞状清水混凝土柱的模板体系进行了设计分析,并提出施工质量控制要点。本文设计提出的组合钢模板体系有效解决了异形伞状混凝土结构成型质量控制难题,避免了常规木模板做法存在的涨模、爆模等通病,且定型钢模板一次制作成型可多次周转利用,达到节约成本的目的,并缩短工期,有良好的工程应用前景。