调频辅助服务市场下机组CCS优化

2021-03-20闫超,李博

闫 超,李 博

(1.广东惠州平海发电厂有限公司,广东 惠州 516363; 2.75841部队100分队,广州 广东 510000)

0 引言

为适应电力市场化改革发展新要求,发挥市场在资源配置中的决定性作用,构建有效的广东调频辅助服务市场机制,进一步调动发电企业提供辅助服务的积极性,保障广东电力系统安全、稳定、经济运行,国家能源局南方监督局制定了广东调频市场的交易规则。按照交易规则,广东调频市场的准入门槛为综合调频性能指标K值大于0.5。根据各个电厂调频里程报价及综合调频性能指标K值决定中标排序,在报价相同条件下,K值越大越容易中标。为此,各发电机组必须尽可能地提高综合调频性能指标K值[1]。

1 机组概况

某厂2×1 000 MW 超超临界机组锅炉采用上海锅炉厂设计制造的某型超超临界、双切圆八角喷燃、直流煤粉式锅炉;汽轮机采用上海汽轮机厂生产的超超临界、一次中间再热、单轴、四缸四排汽、双背压、凝汽式汽轮机,采用独特的补汽阀技术;发电机采用上海发电机有限公司生产的水氢氢冷自并励静止励磁发电机。

该机组分布式控制系统(DCS)采用艾默生公司的OVATION 系统;汽轮机控制系统(DEH)采用西门子公司的控制系统。各系统之间通过硬接线和通信联系。

2 综合调频性能K 值

综合调频性能指标K值定义为发电单元响应AGC 控制指令的综合性能表现,其计算公式如下:

式(1)中K1指发电单元响应AGC 控制指令的速率,计算公式如下:

式(2)中(p.u.)指调频资源分布区内AGC 发电单元平均标准调节速率。

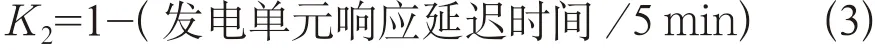

式(1)中K2指发电单元响应AGC 控制指令的时间延迟,计算公式如下:

式(3)中发电单元响应延迟时间是指发电单元AGC 动作与发电单元接到AGC 指令的延迟时间。

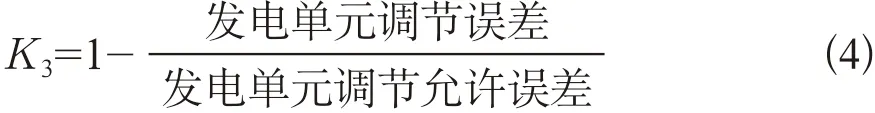

式(1)中K3指发电单元机组响应AGC 控制指令的精准度,计算公式如下:

式(4)中,发电单元调节误差指发电单元响应AGC 控制指令后实际出力值与控制指令值的偏差量;发电单元调节允许误差为其额定出力的1.5 %。

3 CCS 控制系统参数整定和优化

通过优化协调控制系统(coordination control system,CCS),提高K1,K2、K3,从而达到提高K值目的。

3.1 提高K1 值优化

3.1.1 锅炉主控主汽压回路的前馈分量优化调整

蒸汽压力是锅炉与汽机能量平衡的关键指标,它的稳定反映了锅炉能量输入与汽机能量输出的匹配,同时蒸汽压力关系到蒸汽温度及汽机效率。通过增加压力设定值前馈回路进入锅炉主控并根据机组特性调整其权重,使机组在升负荷时一定程度上利用锅炉蓄热,又能给机组调门预留一定量的调节裕度,更好地响应负荷指令。图1 中微分前馈参数15 修改为20。

3.1.2 锅炉主控负荷前馈分量优化调整

当机组负荷变化时,锅炉侧的纯时延和大滞后是影响机组动态响应的关键因素。为此,根据MWD 信号生成一组动态前馈信号——锅炉动态加速信号(BD),分别作用到燃料、送风、给水等系统,加速锅炉对负荷指令的响应速度,起到先动作、早控制的作用。BD 指令在变负荷时具有强化微分环节的作用,稳态负荷下,不发生作用。机组出力目标变化时,BD 指令以一定速率投入到燃料、通风、给水、减温水等系统,加速各子系统动态响应。在机组出力即将到达目标值时,BD 指令以一定的速率快速切除,当机组出力达到目标值时,BD 指令完全切除。所以BD 指令只在动态调节时起作用,加强各调节器调节功能,在稳态时不对系统产生任何影响[2-4]。

图1 锅炉主控控制逻辑

机组变负荷开始瞬间,锅炉主控负荷前馈回路逻辑按变负荷速率及当前负荷工况点加入一定量超前预给煤前馈值。为了保证在新的高速率变负荷调频模式下,确保机组在高、低负荷工况点的机组安全运行,对高、低工况下的前馈系数进行了优化修正,尽量避免出现机组高负荷超压、低负荷燃烧不稳的情况。锅炉主控动态前馈如图1 所示,动态前馈增减负荷函数优化如下表1、表2 所示。

3.1.3 机组负荷指令反向延时回路优化

调频服务市场下的AGC 指令随机性很强,具有变化频繁、反向随机、幅度不一等特点,当负荷指令过于频繁反向变化时对机组主汽温控制是一个很大的考验。实际运行中经常出现机组负荷大幅度反向且频繁变化后主汽温会急剧下降或突升现象,给机组运行带来比较大的安全隐患。为此优化机组反向延时自适应判断回路,对超过一定门槛值的反向延时进行一定程度的滞后处理,以增加机组的运行可靠性。优化后的逻辑如图2 所示,该逻辑对超过100 MW 门槛值的机组反向指令进行了一定的滞后处理,保证了机组的响应特性和安全。

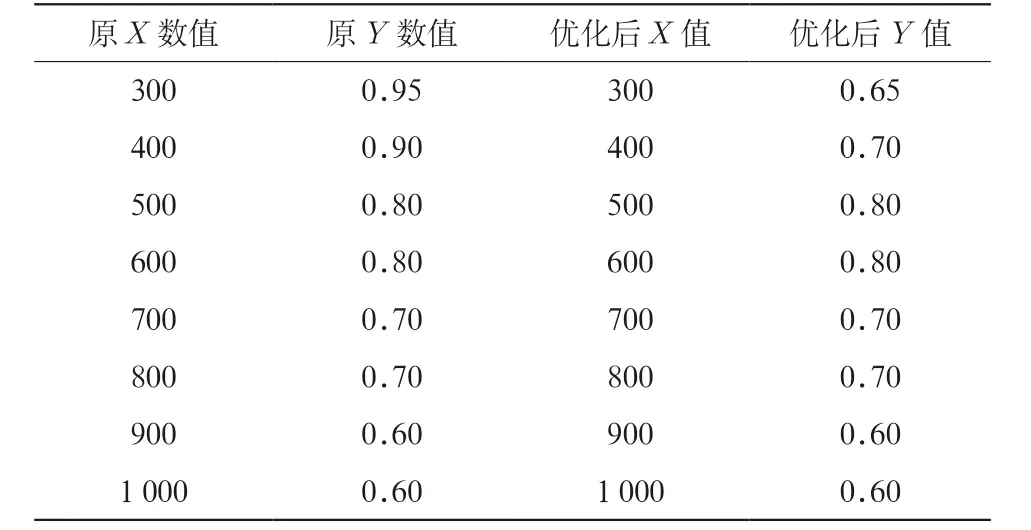

表1 动态前馈增负荷F(x)参数

表2 动态前馈减负荷F(x)参数

3.1.4 机组滑压曲线优化

传统控制下为减少汽机阀位节流损失,一般都将汽机阀位处于全开或尽量开大的位置。调频服务市场下的机组AGC 指令变化频繁,若让汽机阀位开得过大会导致调门容易进入空行程期,极大影响机组的负荷跟随性,降低了机组的综合调频K值,因此需优化滑压曲线避免机组调门开得过大而无调节裕量[5-7]。

3.1.5 机组给水BIR 惯性优化

原机组给水BIR 惯性时间是按常规AGC 优化速率下的前馈加煤速率设置的,但新调频模式下的机组变负荷速率加快了很多。为了尽可能提高K1值,需对给水惯性时间进行优化调整以匹配最新的燃料速率,最大程度地避免机组在快速变负荷工况下的汽温突变。优化的参数如下表3 所示。

图2 负荷指令反向延时逻辑

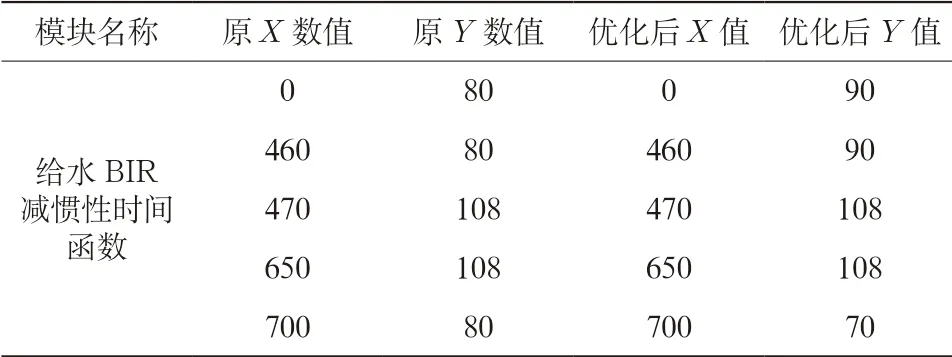

表3 给水BIR 惯性时间函数优化

3.2 提高K2 值优化

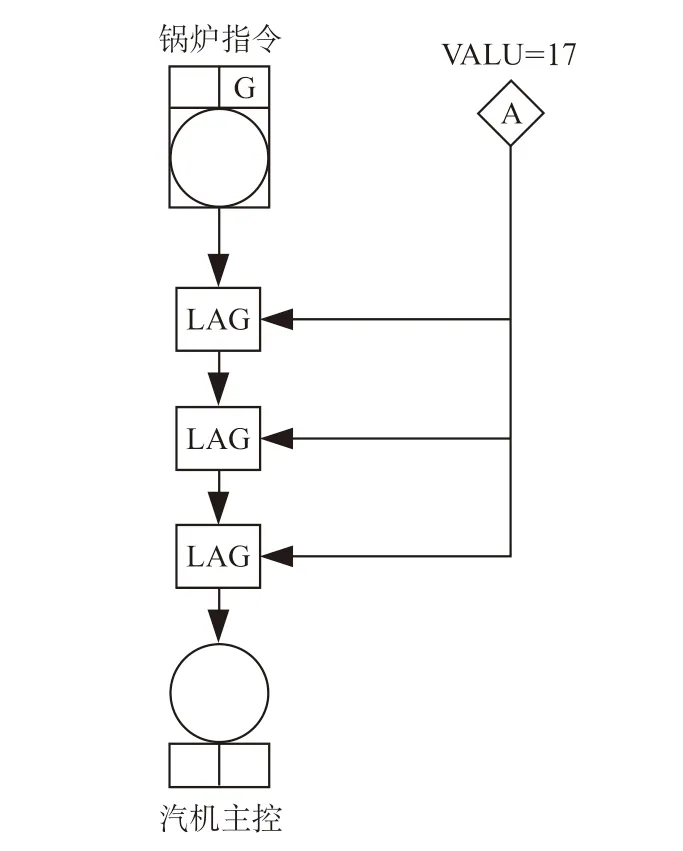

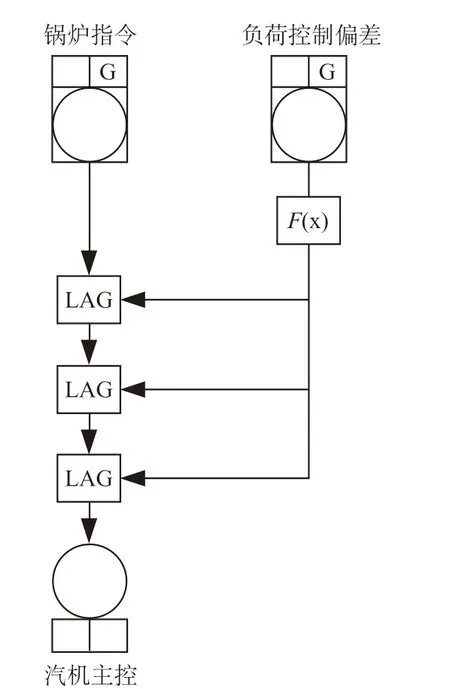

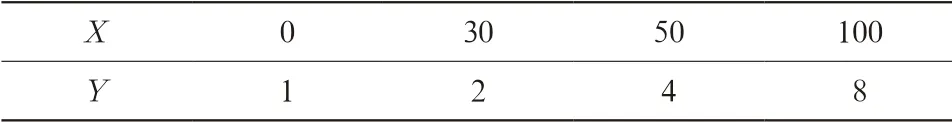

考虑到锅炉存在较大的惯性迟延[8-9](燃料量的变化到释放热量最终蒸发量的改变存在2~4 min 不等的延时),协调控制系统一般都设置了汽机主控负荷响应等待时间且为一固定值,机组原等待时间由固定的三个17 s 惯性时间构成。调频服务新形势下的负荷指令波动幅度都是随机不可预知,如果每次不管负荷变化量大小均要等待固定的时间势必会影响K2值,最终降低综合K值,因此优化策略为根据机组AGC 负荷变动量自适应匹配机组等待时间。如果是小负荷变动可以利用机组蓄热快速满足变负荷需求提高K2,当负荷幅度比较大时再进行适当延时等待。优化前惯性时间逻辑如图3 所示,优化后自适应惯性时间逻辑如图4 所示。图4 中自适应函数F(x)参数如下表4 所示。

图3 惯性时间逻辑

图4 优化后逻辑

3.3 提高K3 值优化

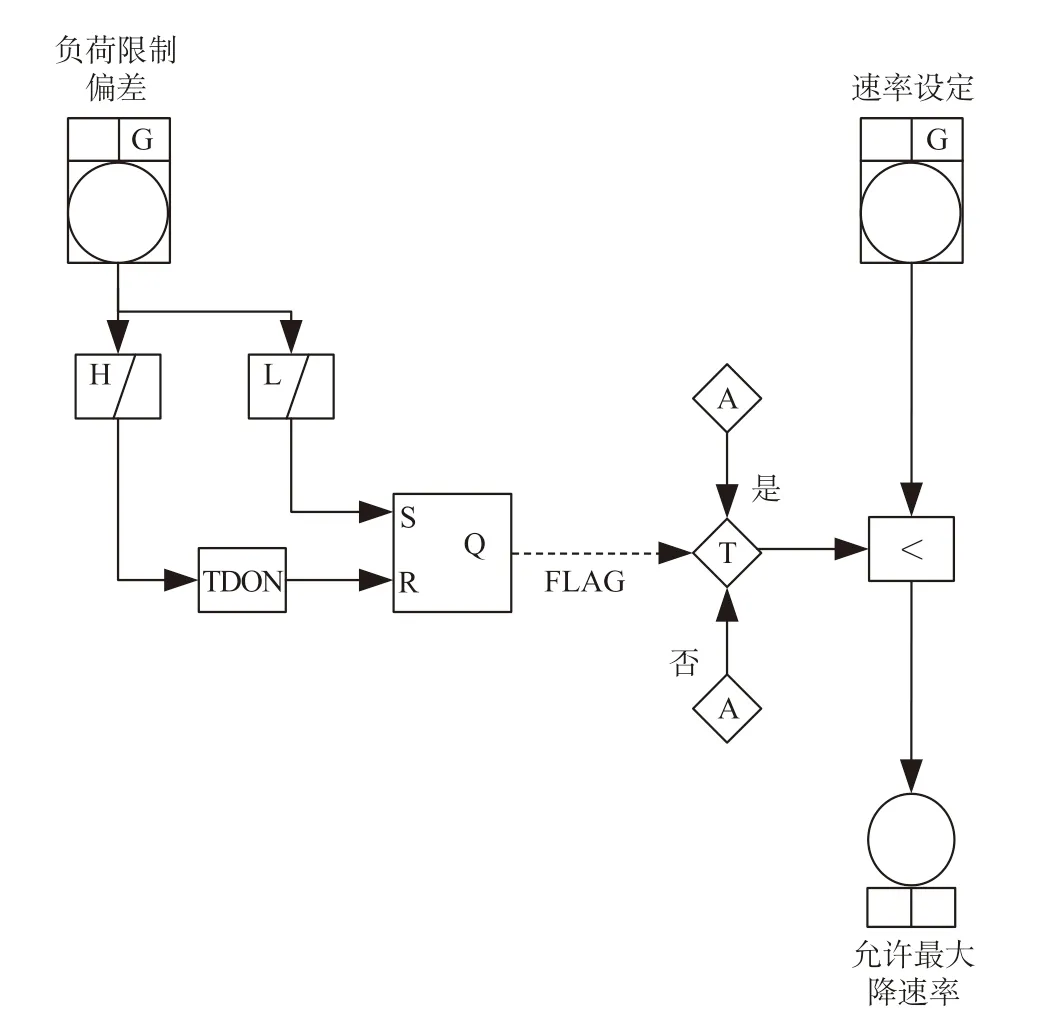

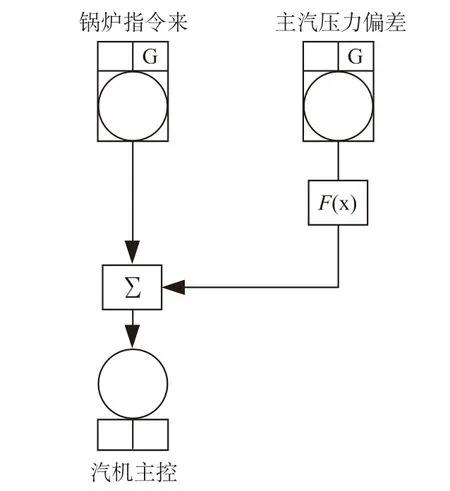

常规AGC 指标要求不高,协调控制系统考虑到为了确保机组变负荷工况下的稳定安全运行,一般机组协调控制都设置一定的压力拉回回路以确保机组的能量需求平衡。机组原逻辑也设置了该回路且原定值设置比较保守,但新调频模式下的机组变负荷的精度由专门的K3值体现,对变负荷的动态品质提出了较高要求,若不对原逻辑回路进行调整则经常出现因压力偏差大的时候机组逻辑优先保证压力而不跟踪机组负荷指令的拉回现象。因此需要优化主汽压解耦回路,设置一定的主汽压拉回死区,避免需要时时刻刻修正机组负荷指令影响调节精度。压力拉回控制逻辑如下图5 所示。

表4 自适应函数F(x)参数

图5 压力拉回回路控制逻辑

4 结论

通过值长向调度申请进行机组连续8 hK值测试后,机组的调频综合K值8 h均值达到了0.867 5,实现了预期目标。

在对机组协调控制系统针对调频服务市场新技术要求优化后,提高了机组AGC 负荷调节能力,极大地改善了机组的负荷控制品质。经协调控制系统优化后,机组实际调频速率(K1)明显提高、调频响应延时时间(K2)缩短,调频精度(K3)提高,与优化前对比,AGC 综合调频性能指标K值提升明显,AGC 辅助调频日中标率提高90 %以上,甚至有时可以全天24h 全中标,为机组调频服务获得竞争优势打下了良好基础并产生了明显的经济效益,达到了预期效果。