给水除氧器系统疏水器焊缝开裂分析处理

2021-03-20张本贺

张本贺

(阳江核电有限公司,广东 阳江 529941)

1 焊缝开裂情况

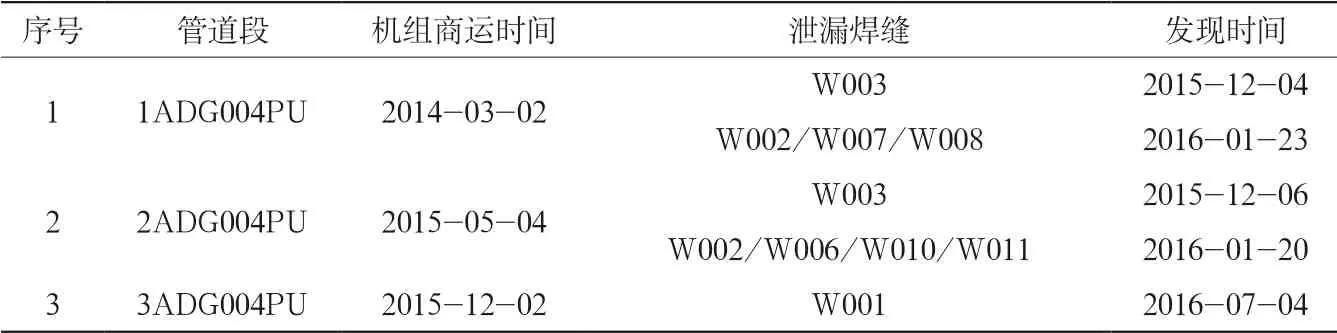

2015-12-04 至2016-07-04, 某 核 电 厂1,2,3 号机组常规岛给水除氧器系统(feedwater deaerating tank and oxygen stripper,ADG)的疏水器ADG004PU 下游管道焊缝多次出现开裂泄漏的缺陷,见表1。经检查发现裂纹均为沿焊缝方向的纵向裂纹。

表1 焊缝断裂信息

通过对焊缝开裂的特征进行统计分析,发现焊缝开裂的缺陷符合共模缺陷的特征。

2 系统及设备简介

ADG 系统通过分压定律利用抽气对给水进行除氧,ADG 系统会在蒸汽除氧之前对蒸汽进行凝结疏水,以此控制进入除氧器的蒸汽品质。ADG系统设置了两台疏水器ADG002/004PU 对母管进行疏水,ADG004PU 所在的管线位于母管的上游是主要的疏水回路。ADG004PU 是阿姆斯壮公司生产的倒置桶式疏水器,疏水周期约60 s,持续时间约10 s,疏水完成后下游管道内为负压。疏水器下游管道设计温度185.6 ℃、压力1.04 MPa、管道规格89×5.5 mm、材质304L。

3 原因分析

ADG004PU 下游管道焊缝开裂是共模缺陷,下面主要从设计选型、原材料检测、运行工况、失效特征方面开展调查分析。

3.1 设计选型

根据广东省电力设计研究院编写的《给水除氧器系统设计手册》对ADG004PU 下游管道选型进行复核,管道选型满足系统设计工况的要求。

现场实测管道尺寸数据和支吊架的安装位置数据,将实测数据输入管道力学计算模型,计算结果一次应力和二次应力都满足标准要求。

3.2 原材料检测

3.2.1 化学成分

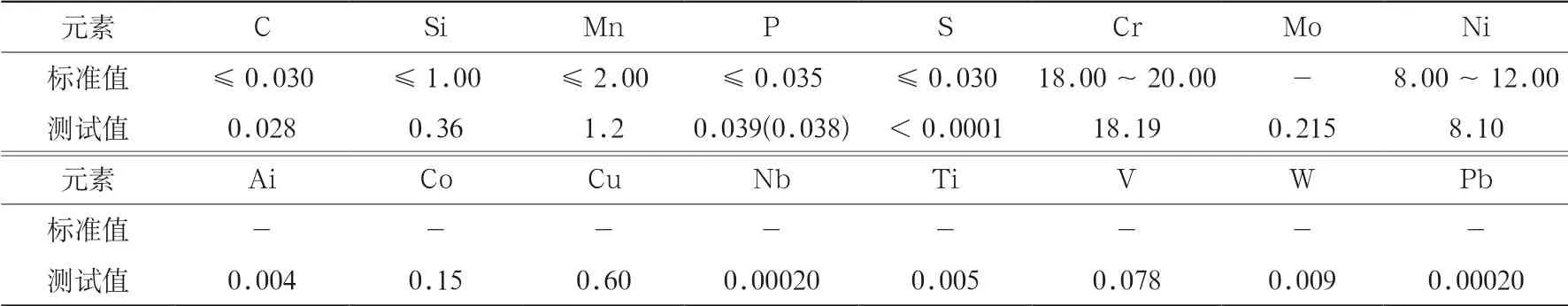

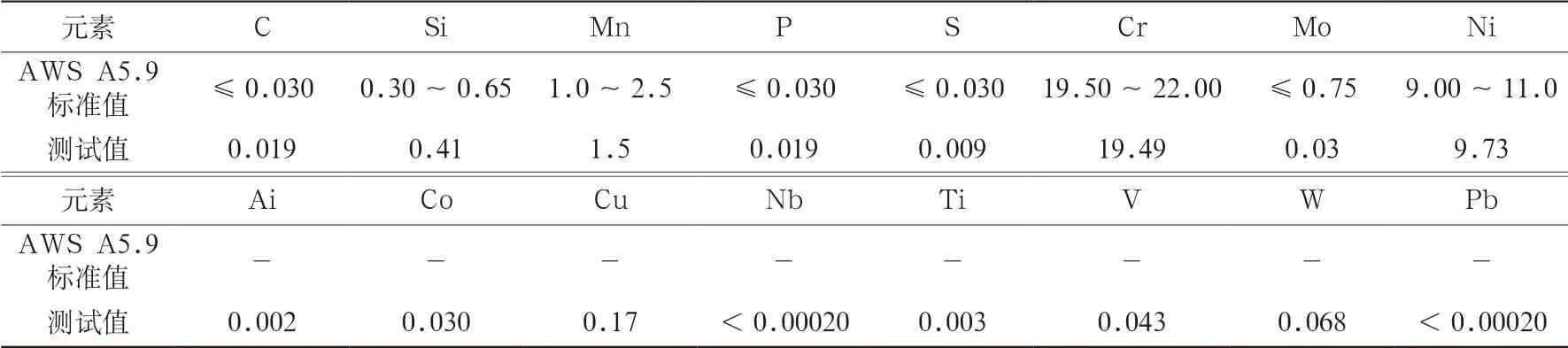

对断裂管道取样进行化学成分检测,管道母材的检测结果,见表2,其中P 元素含量0.039 %,不满足国标GB/T 14976—2012《流体输送用不锈钢无缝钢管》中对P 元素含量≤0.035 %的要求,其他元素含量满足要求。焊缝的检测结果,见表3,焊缝的元素含量均满足标准要求。

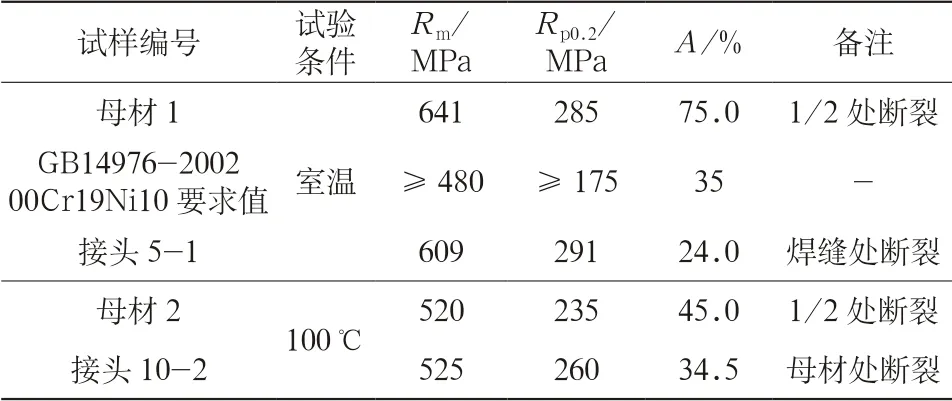

3.2.2 力学性能

按照GB/T 228.1—2010《金属材料 拉伸试验 第一部分:室温试验方法》和GB/T 228.2—2015《金属材料 拉伸试验 第二部分:高温试验方法》对母材和接头进行室温和100 ℃条件下的拉伸试验,试验结果见表4。

按照GB/T 229—2007《金属材料夏比摆锤冲击试验方法》对母材、焊缝和热影响区分别进行冲击试验,试验结果见表5。

结果表明母材的强度、断后伸长率、冲击韧性均满足标准要求,且有较大的富余量。焊接接头的强度超过母材的典型值,也符合标准要求。断后伸长率远低于母材和TGS-308 L 熔敷金属(天泰焊材手册提供的TGS-308L 焊丝熔敷金属抗拉强度和断后伸长率分别为580 MPa,42 %)的要求,同时也显著低于308 L 类不锈钢焊材对熔敷金属断后伸长率≥35 %的要求。

表2 钢管元素含量 wt%

表3 焊缝元素含量 wt%

3.3 运行工况

3.3.1 交变应力

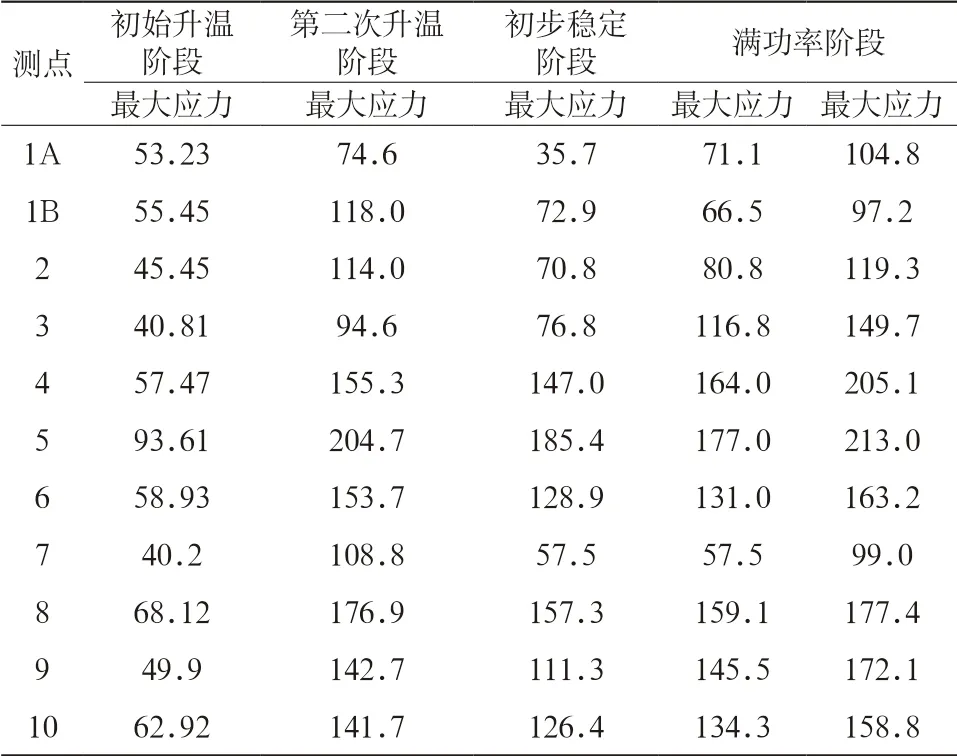

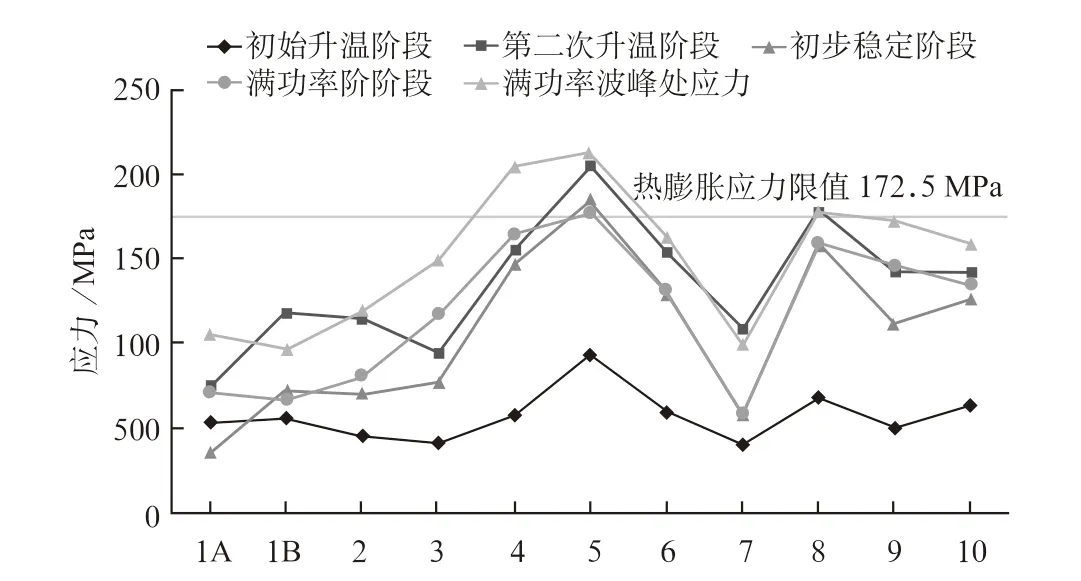

对ADG004PU 下游管道进行应变测试,测试过程包括机组的初始升温阶段、第二次升温阶段、初步稳定阶段和满功率阶段,根据应变测试的结果,可以计算出每个阶段测点的应力值(见表6)和对应的应力分布曲线(见图1)。根据计算结果第二次升温阶段有2 个点、初步稳定阶段有1 个点、满功率阶段有3 个点的应力值超过304 L 的热膨胀应力极限值172.5 MPa。

表4 拉伸试验结果

表5 室温冲击试验结果

表6 测点应力计算结果 MPa

3.3.2 振动

对ADG004PU 下游管道进行振动测试,测试结果X,Y,Z向振动速度峰值均未超过21.3 mm/s,振动品质为优秀。

图1 应力分布曲线

3.4 失效特征

3.4.1 宏观特征

ADG004PU 下游管道的法兰、弯头、及直管焊缝均存在开裂,对拆下的管道进行PT 检测,除现场已发现焊缝裂纹外,其他焊缝也在内壁发现裂纹(未穿透),且开裂位置均存在于焊缝边缘的熔合线区域。

根据检查结果:ADG004PU 下游管道焊缝开裂存在普遍性。

3.4.2 接头微观金相及断口组织特征

对ADG004PU 下游管道焊缝(W008)的裂纹进行电镜检查,微观金相组织特征结果显示,裂纹启裂于焊缝熔合线区由内向外扩展呈穿晶分布的特征;裂纹周围未发现明显腐蚀产物无晶间腐蚀的特征;同时裂纹内壁不存在明显的氧化层,且管道未进行过热处理,服役温度不超过180 ℃,证明裂纹不具备热裂纹的特征。

对ADG004PU 下游管道焊缝(W008)的断口进行电镜检查。断口裂纹扩展区占比面积相对瞬时断裂区小,表明应力较高,断口整体起伏较小,靠内壁更为平整,微观上断口呈现解理或准解理特征,整体呈脆性开裂特征。启裂区和瞬时断裂区存在二次裂纹,靠内壁区域未发现明显的单处点状启裂源特征,断口扩展区发现疲劳辉纹特征。当裂纹启裂经疲劳扩展至一定阶段后失稳状态下发生脆性开裂,且裂纹扩展区的占比面积相对瞬时断裂区小,侧面证明了接头处材料的塑韧性较差。

3.5 结论

根据上述检测分析结果,ADG004PU 下游管道母材的P 元素超标会导致焊接接头熔合线区域的塑韧性偏低,焊材的伸长率低导致焊接接头的塑韧性偏低。倒置桶疏水器周期性疏水,下游管道内温度呈周期性变化,导致管道焊接接头处产生周期性交变应力,并且交变应力超过了管道材料的许用应力限值。因此,塑韧性较低的焊接接头在超标的交变应力的作用下疲劳开裂。

4 处理方案

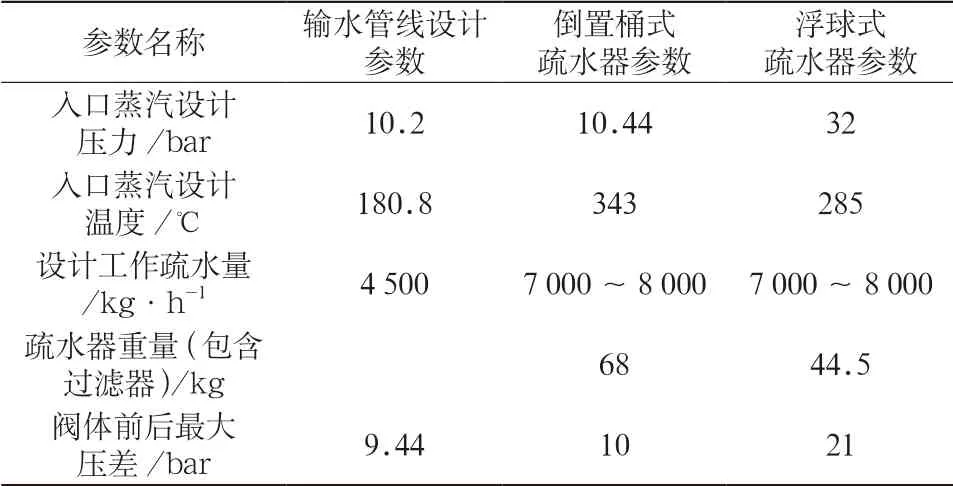

对1/2/3ADG004PU 下游的管道进行整体更换,管材使用前进行复验,确保管材化学成分和力学性能满足标准要求。焊材使用前进行复验,确保焊材力学性能满足要求,特别是焊材伸长率应高于35 %。倒置桶疏水器间接性疏水容易导致下游管道产生交变应力,将倒置桶式疏水器换成疏水频率更高、疏水连续性更好的浮球式疏水器。

根据《除氧气器系统设计手册》上的参数,选用斯派莎克公司生产的浮球式疏水器(型号:DN50-FT44-21-PN40)。倒置桶式和浮球式疏水器参数对比见表7。

表7 疏水器设计参数对比

根据对比分析,该型号的浮球式疏水器满足设计要求。

5 处理效果

对3 台机组ADG004PU 下游管道的开裂情况和改造情况进行统计分析(见表8),3 台机组中焊缝出现开裂泄漏的时间最短的7 个月,最长的19个月。3 台机组改造完成后,截至2019 年9 月,3台机组ADG004PU 下游管道焊缝未再出现开裂泄漏的缺陷,安全运行18~31 个月。

表8 各机组焊缝泄漏及改造时间

综上所述,浮球式疏水器替代倒置桶式疏水器、使用合格的管材和焊材能有效提高疏水器下游管道的使用寿命,解决疏水器下游管道焊缝疲劳开裂的问题。