基坑开挖过程中钢板桩支护及优化数值模拟研究

2021-03-20李树凯张伟林

朱 同,李树凯,张伟林

(1.江西省勘察设计研究院,南昌330095;2. 山东新汇建设集团有限公司,山东 东营257091;3.江西省昌水建设工程有限公司,南昌330095)

由于U型钢板桩具有结构简单、施工快捷、可重复使用等优点,已广泛应用于基坑开挖支护中[1]。 U型截面桩是通过位于其中心线的联锁接头连接在一起从而形成一整体,但是U型截面桩由于桩间滑移而引起的剪力传递不完全,以致降低了桩的抗弯刚度,这种现象被称为抗弯刚度折减效应 (RMA效应)[2]。当剪力在U型截面桩的联锁装置中充分传递时,这些桩将作为一个整体承受荷载;然而,在实践中,U型截面桩联锁装置中的剪力是部分传递的, 因此研究折减模量作用对U型截面钢板桩的影响有一定的实用价值。 对于U型钢桩,RMA削弱了U型钢板桩间的相互作用。 Lohmeyer[3]首先讨论了U型钢板桩的RMA效应,在其研究中,采用经典的梁理论,讨论了在考虑和不考虑联锁装置间剪力传递的情况下使用桩的抗弯刚度, 同时指出钢板桩失效的主要原因是咬合不完全。Williams和Little[4]进一步证实了RMA现象的存在,监测了全尺寸桩的弯曲应力,进行了U型钢板桩间剪力传递的试验研究,得出结论,联锁装置之间的摩擦力受钢板桩插入过程和联锁装置间土壤性质的影响。 骆冠勇等[5]对新光大桥桥墩钢板桩围堰进行了优化设计,并获取了现场监测数据,经处理发现实测位移与设计计算的结果差异很大, 最后建议在变形较小时各桩单独作用,变形较大的后期,由于锁口咬合比较紧密,可用理想桩墙的刚度计算其变形。刘震宇[6]通过有限元数值模拟计算,探讨了当锁口摩擦系数和荷载作用模式不同及施加桩顶约束3种情况下U 型组合钢板桩的弯曲刚度,指出实际工程设计中在计算时钢板桩弯曲刚度折减系数的取值不宜小于0.5。数值模拟通常用于基坑支护结构的应力分析,在对称荷载条件下,基坑支护结构可简化为二维平面应变问题。 在现有研究中,Chowdhury等[7]采用Mohr-Coulomb模型描述土体性状, 采用梁单元模拟桩体, 得到支护结构设计参数对开挖过程的影响。Azzam和Elwakil[8]采用类似的方法模拟了桩壁受轴向力的作用,计算值与实验结果吻合良好。

本文以世纪名汇商业中心(KCGD2018-22号地块)基坑为背景,通过数值模拟分析了非对称荷载作用下钢板桩支护结构的承载力。 ①采用三维有限元法,采用增量法模拟基坑开挖过程,考虑了钢板桩应力和变形的累积效应。 ②提出了表征该效应的敏感性指标,根据实测资料和理论计算,确定了该地区钢板桩的RMA指标。③基于推导的RMA指标,对类似基坑支护结构的设计方案进行了改进和调整。

1 项目背景及数值模型

1.1 工程概况

拟建场地位于昆明市官渡区金马街道办事处方旺片区虹桥路(机场高速)与东三环交叉口,距离市中心6.93km,距地铁3号线东部汽车站和虹桥路站较近。世纪名汇商业中心(KCGD2018-22号地块)为二类居住用地。根据建设单位提供的用地红线图和设计单位提供的勘察任务书,该地块拟建8栋高层住宅(21~30层),结构型式为剪力墙结构,整个场地均设两层地下室,地下室的结构型式为框架结构。 本文考虑两个基坑:1号和2号,尺寸为17.5m×12.5m。

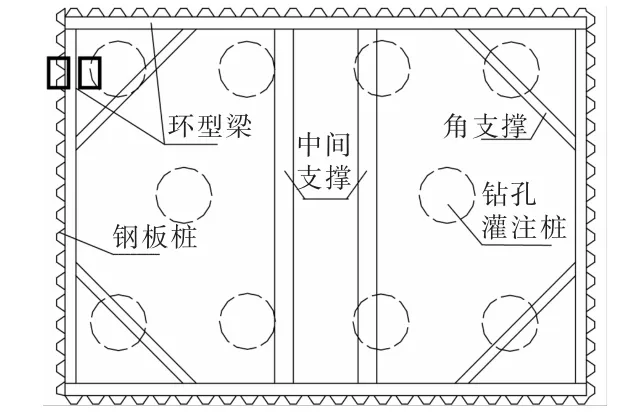

U型钢板桩为基坑开挖支护结构, 钢板桩长18m,嵌入长度7.37m,单桩钢板桩的宽度、高度和厚度分别为400,170,15.5mm。 由于开挖基坑距幸福家园小区较近, 所以在靠近既有建筑物一侧加以钢管桩支护,以避免基坑开挖对既有建筑物的影响。每个支撑结构中有4个环型梁。各环型梁均采用中撑和角撑支撑,支撑结构的布局如图1。

图1 钢板桩支护布置

1.2 有限元模型

为了更准确地计算结构应力, 建立了整个支撑结构的三维有限元模型, 本文采用梁单元模拟钢管桩、钢板桩、环型梁、中支撑和角支撑,共2326个元素和2384个节点; 采用增量法处理开挖过程中结构应力的累积效应,最终支撑结构的有限元模型如图2。

图2 数值模型

1.3 地质概况

为了模拟钢板桩周围土体,采用弹簧单元模拟钢板桩的土支护,并用m法计算弹簧的刚度。土压力按朗肯土压力理论计算,开挖过程中钢板桩的边界和荷载如图3,开挖现场的土壤地层参数如表1。

图3 边界和荷载变化

表1 开挖现场的地质参数

2 钢板桩开挖应力分析及监测结果对比

2.1 开挖应力分析

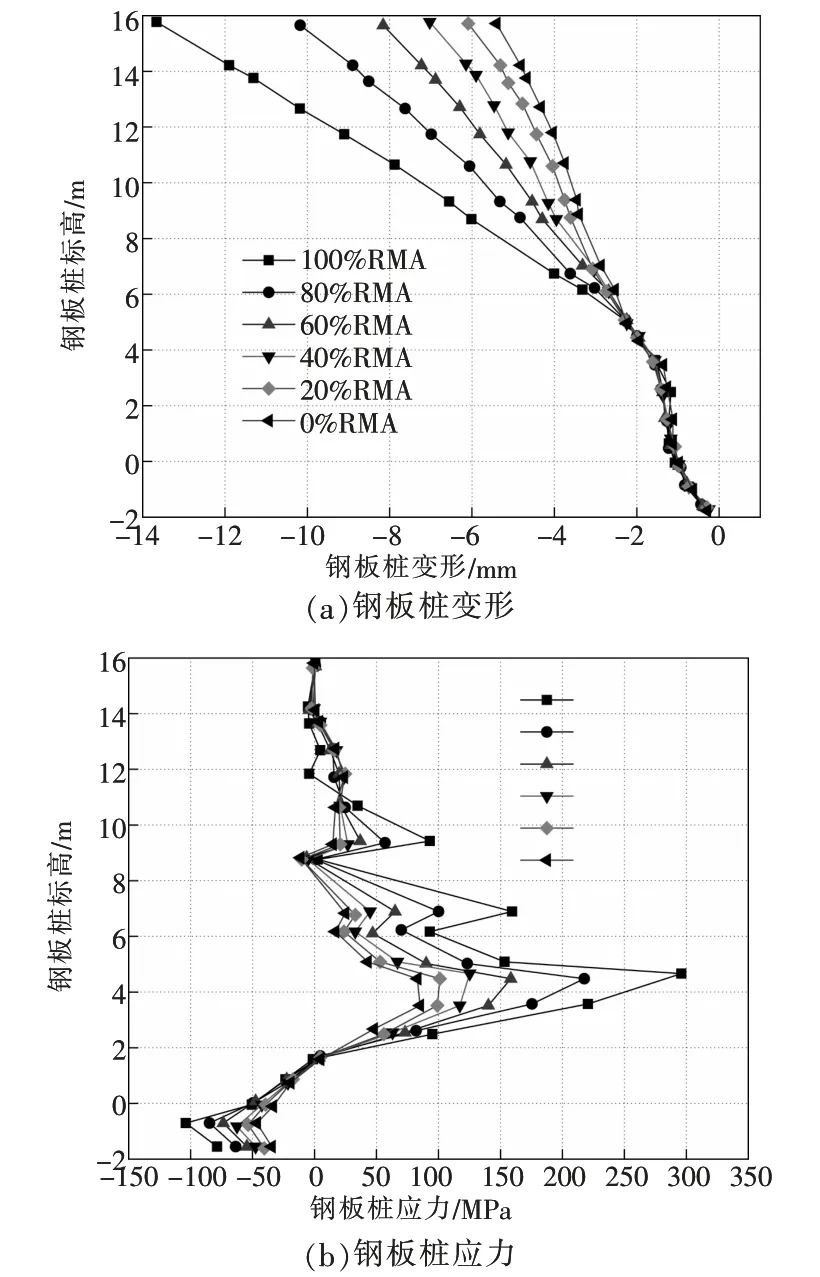

为分析不同RMA值对钢板桩应力和变形的影响,选择100%,80%,60%,40%,20%,0%的RMA。 当考虑100%RMA时, 联锁装置中传递的剪力为零,钢板桩的抗弯刚度达到最小值(EI=11675cm4/m)。 相应地,0%RMA意味着联锁装置中的剪力完全传递,钢板桩的抗弯刚度将达到最大值(EI=36800cm4/m)。

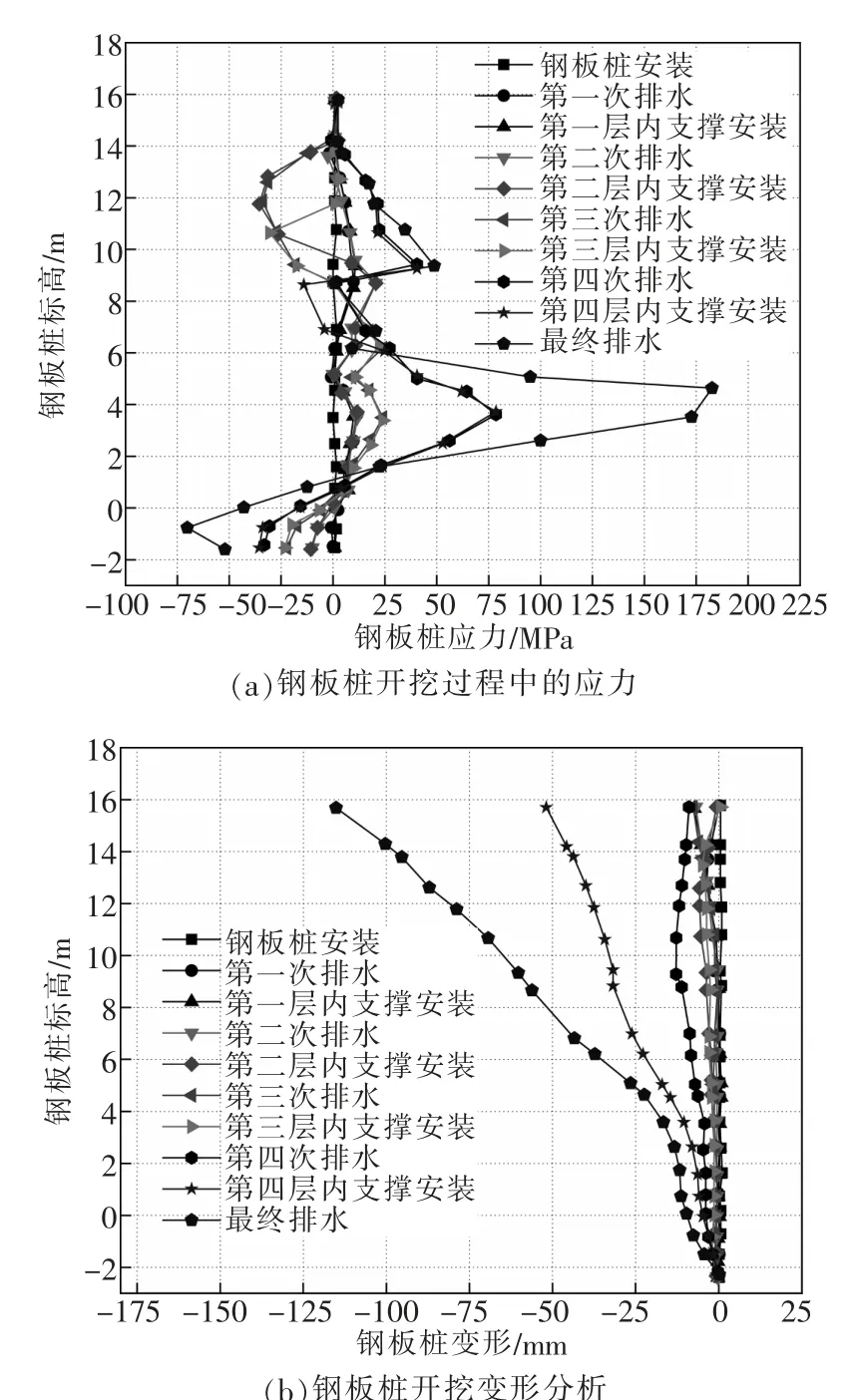

在不同的RMA情况下,钢板桩的变形趋势相似。钢板桩的最大变形发生在桩顶,100%RMA情况下的最大变形值为137mm,0%RMA情况下为55mm,如图4(a)。 对于不同RMA值的钢板桩的应力分析,100%RMA时的拉应力为298MPa,0%RMA时为85.5MPa,100%RMA 时 的 压 应 力 为-102MPa,0%RMA 时 为-47.6MPa。 与其他RMA值相对应的钢板桩应力介于两个极限情况之间,如图4(b),从计算结果可看出,不同的RMA对钢板桩的位移和应力影响是显著的。结果还表明,同时采用钢管桩和钢板桩时,钢板桩的应力即使在100%RMA时仍能满足要求。

图4 基坑开挖后不同RMA值下钢板桩的变形与应力

2.2 监测结果分析

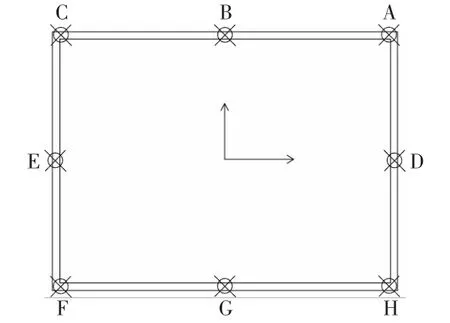

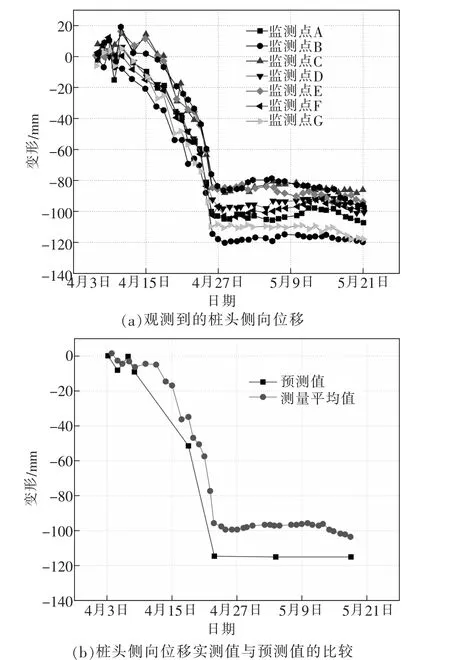

在本工程中,选择钢板桩顶部边缘的位置作为测量点,如图5。 对1号基坑开挖过程中的变形进行了监测。1号基坑监测结果表明,基坑开挖接近基坑底部时,桩头变形趋于稳定,图6表明,各测点的变形趋势相似,最大变形量86.6mm,与60%RMA的预测值非常接近。

图5 钢板桩变形测点布置图

图6 1号基坑桩头侧向位移观测

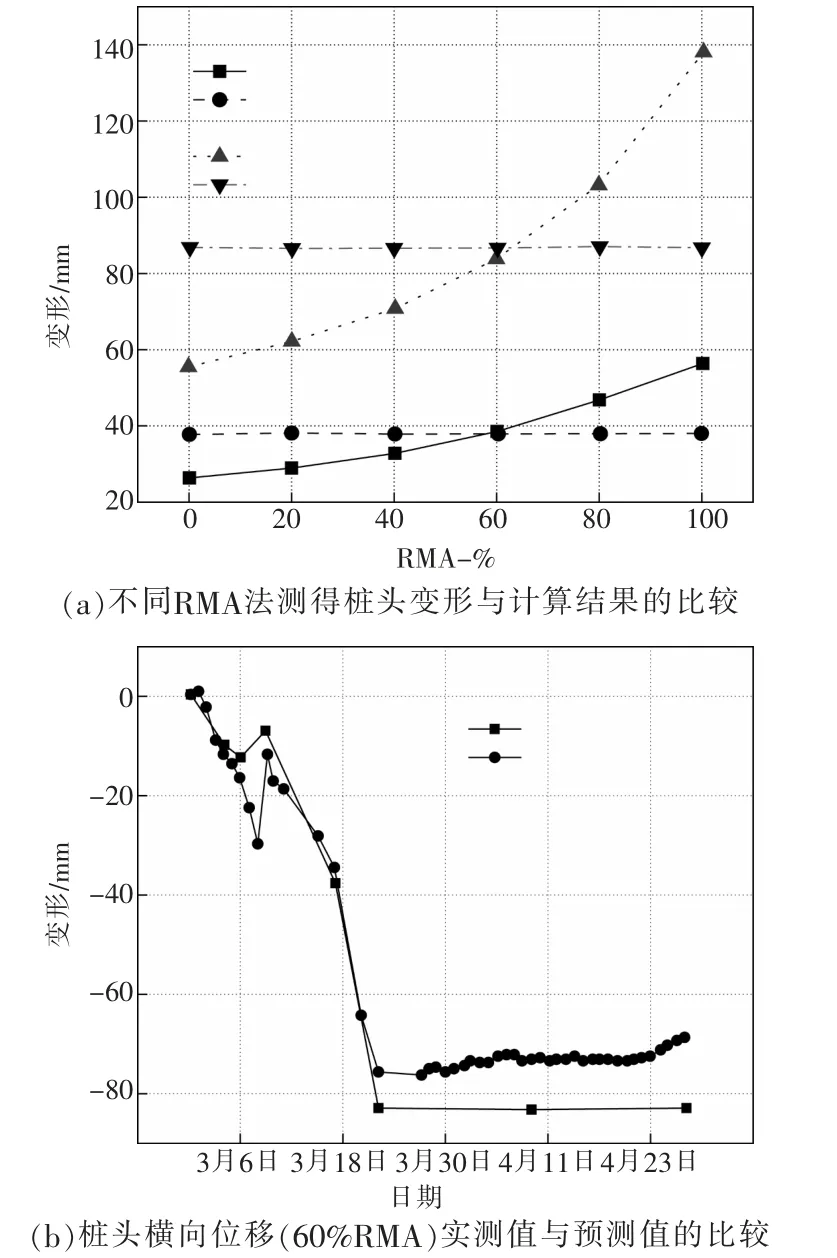

RMA值下钢板桩的计算变形与实测变形进行比较,以确定RMA值,如图7(a),当RMA为60%时,测量值与计算值基本一致, 相对误差分别为3.7%和-1.5%,满足小于5%的精度要求。 此外,所有测量点的平均值也接近预测值,如图7(b)。 由此初步推断,在当地地质条件下,钢板桩的RMA值为60%。

图7 1号基坑桩头实测与预测变形

3 支护结构优化

3.1 结构优化

通过对1号基坑的开挖,确定了该区地质条件下钢板桩的RMA为60%。 在此基础上,建立了2号基坑支护结构的优化方案,优化结果表明,在没有钢管桩的情况下,钢板桩的应力仍能满足强度要求,在施工过程中钢板桩的最大应力为181MPa,在设计允许值范围内,如图8。 为此,在原方案基础上取消了钢管桩,以节省施工时间和投资。计算了无管桩的钢板桩的变形,钢板桩最大变形为115mm,最大应力出现位置是离基坑底部7.5m附近。

图8 2号基坑开挖过程中钢板桩的应力和变形计算值

2号基坑变形监测点布置与1号基坑一致,从图9(a) 可看出2号桩头的变形趋势与69号桩头相似,从图9(b)看出所有测点的平均值均接近预测值,桩头最大变形实测值120.0mm, 相应预测值115.0mm,实测值与预测值的相对误差为4.3%, 基坑开挖至第二环型梁时,实测值与预测值均小于1mm,说明相对误差对工程无意义。 因此,推断60%RMA值是合适的。

图9 2号基坑桩头实测与预测变形分析

3.2 效益分析

因为考虑RMA的确切影响, 取消了原设计方案中的钢管桩,因此,施工时间至少缩短了15d,施工费用减少了约350万元,对于总的工程成本节约将是巨大的。 因此,对于U型钢板桩,获得一个合理的RMA值势在必行。 众所周知,在开挖过程中,临界应力状态是在开挖的最后阶段达到的,因此,可以根据开挖初期的实测数据推算出RMA值, 利用推导出的RMA值对支护结构设计进行重新评价和优化, 使支护结构设计既经济又安全。

4 结语

通过对世纪名汇商业中心U型钢板桩支护基坑进行了实例研究, 对基坑建立了支护结构的三维有限元模型,并进行了RMA参数分析,得出结论:

(1)对于钢板桩支护结构的应力分析,在三维数值模型中, 基坑开挖和未开挖区域中的土体可分别模拟为土压力和支护弹簧。在此基础上,实测值与理论值吻合较好,并对基坑支护结构的安全性进行了评价。

(2)通过比较理论数据和实测数据,对该情况的RMA值进行标定,建议U型钢板桩的RMA 值初步取60%。