关于抽油机井变频调参节能管理的现场实践

2021-03-20刘国权大庆油田有限责任公司第五采油厂

刘国权(大庆油田有限责任公司第五采油厂)

近年来,油田持续应用节能新技术、新设备,提高了节能设备挖潜的技术水平,其中变频调速设备在油田生产中表现出较好的适应性,在油田设备更新过程中得到广泛应用。以XX 区块为例,由于该区块处于聚驱开发受效后期,调参工作频繁[1],在该区块246 口井上安装了变频设备157 口,为了更好的利用变频设备实现节能降耗,针对该地区开展变频器调参管理节能实践,具有较好的经济意义[2]。

1 变频器工作原理

变频器是通过改变电动机工作电源频率方式来控制交流电动机的电力控制设备。主要工作原理(图1):输入侧工频交流电源经整流电路转换成直流电,直流电经中间电路滤波后送到逆变电路;控制电路主要是产生驱动脉冲,控制逆变电路将直流电转换成频率可变的交流电。

2 变频器调参节能试验

通过现场变频器使用情况反映,现场调参方便,减少了调参换皮带轮时间和措施工作量[3]。但是变频调小参数节能包括调小参数和变频器节能两方面[4],为确定变频器节能效果和摸索调参方法,在XX区块S1井采取同工况改变变频器频率能耗测试,首先采用轮径4 次进行试验,再采用5 次轮进行试验,同参数变频节能测试见表1。

对比 4 次轮 50 Hz 与 5 次轮 38.9 Hz 同冲次情况下,变频器节电4.06 kWh;对比4 次轮37.5 Hz 与5 次轮30 Hz 同冲速情况下,变频器节电5.11 kWh。对比4和5次轮50 Hz情况下工频运转能耗较低。通过同参数情况下,得出两点结论:一是工况允许情况下,变频器频率越低,节能效果越明显的认识;二是变频器在50 Hz条件下运行,应使用工频生产。

图1 变频器基本原理

表1 同参数变频节能测试

3 现场变频器调参节电管理实践

3.1 措施方案

据现场变频调参经验,变频器调小频率可降低电源频率,相当于使用小一级电动机,同时能够提高功率因数[5];但由于变频器的工作频率范围是20~60 Hz,电动机额定频率为50 Hz,因此,电动机不宜在过低频率[3]和高频率下运转,频率过低速度太低散热不好,易烧电动机;频率过高磨损加大,扭矩降低。按照上述思想,结合该区块单井情况和拖动设备应用情况,采取同井号工频条件换电动机皮带轮调参,变频条件采取变频调参,变频配合皮带轮调参三种措施,对比现场调参的节电效果,摸索更经济合理的变频调参方法。

3.2 措施井效果及分析

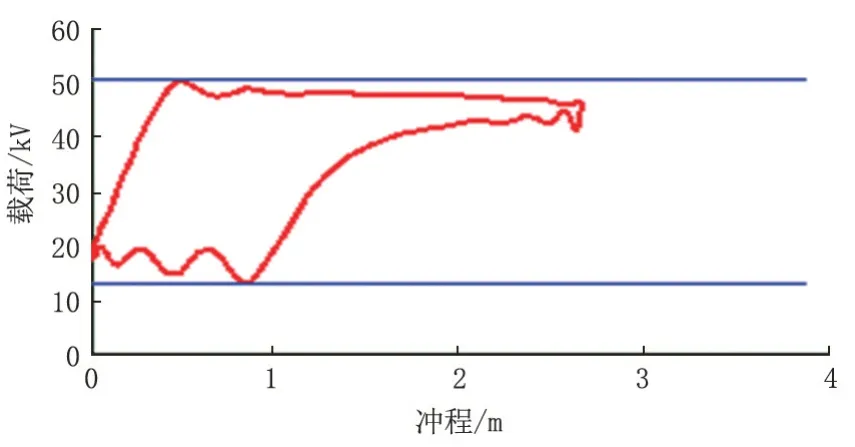

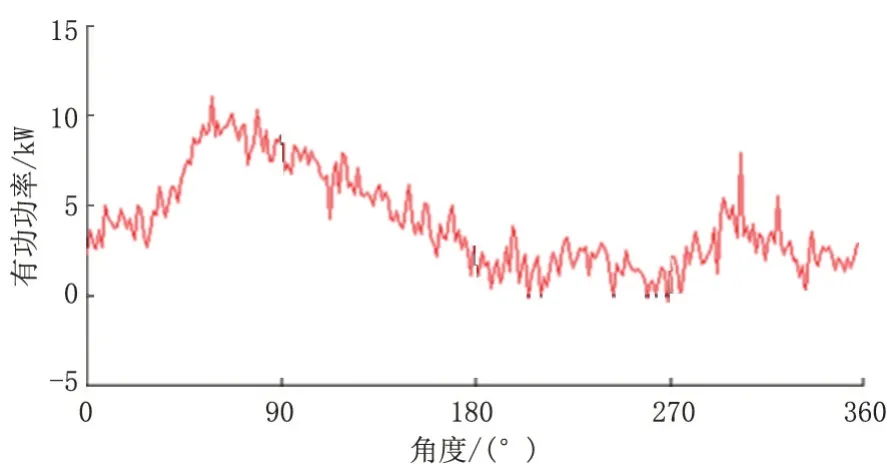

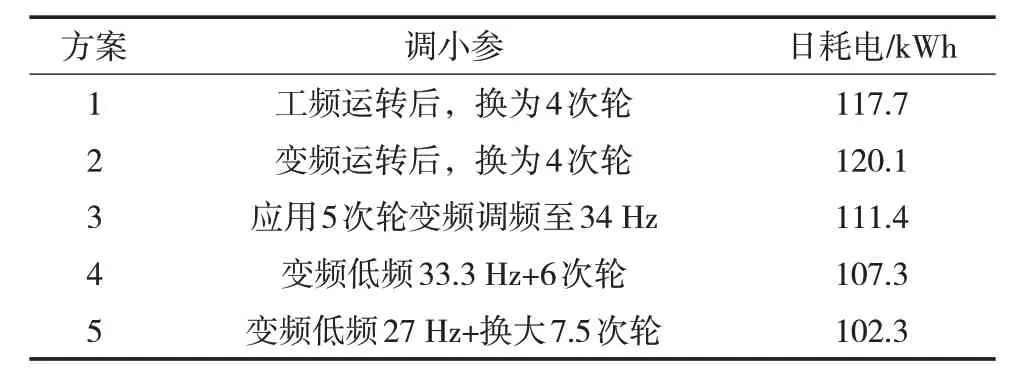

据统计,x1 井日产液12.4 t,泵径44 mm,冲程2.5 m,冲次6 次/min,理论排量32.85 t/d,泵效37.75%,测试功图显示供液不足(图2)[6],有功功率曲线显示存在负功(图3)[7],电动机为普通三项异步电动机,皮带轮为6次轮,控制柜为变频调速装置[8],日能耗143.59 kWh。结合地面参数情况,有下调余地[9],计划调整为4 次轮,按照措施方案实施以下调参节能管理措施。具体措施及效果见表2、调后有功功率曲线见图4。

图2 测试功图

措施井效果分析:在相同工况下,利用变频装置实施参数调整,调参节电效果比较明显。其中冲次为4次/min情况下,运用4次轮进行50 Hz变频和工频条件下电量消耗对比,变频器日耗电多2.4 kWh;应用5、6、7.5次轮电量都有不同程度下降,证明在皮带轮大小(考虑皮带包角、机型)允许的情况下,变频可在20~50 Hz范围内,选择低频大轮运转方法,充分发挥变频效果,且调参后功率曲线有所改善,电动机输出功率趋于平缓状态[10],也有一定的节电效果。以应用5 次轮频率34 Hz 和7.5 次轮频率27 Hz 对比,单井日耗电9.1 kWh,节电率为8.16%,按照电价0.637 1元/kWh计算,日节约费用5.79元/d。XX区块有变频设备157口井,按大轮小参的参数优化方式,节电率按照8%计算,年可节约电量50.37×104kWh,可节约电费32.09 万元。

图3 调前有功功率曲线

表2 具体措施及效果

图4 调后有功功率曲线

4 结论与认识

1)在相同工况下,针对应用变频器的井,按照大皮带轮低频率的参数优化方式,在不改变参数的前提下,能够达到较好的节电效果,节电率可达到8%左右。

2)在参数调整过程中,使用变频器实施参数调整,按照变频的频率工作范围20~50 Hz,应尽量使用低频率生产,降低电动机自身损耗实现节能。

3)针对存在负功严重井,对比工频和变频情况下的单井能耗,变频器正常运转情况行下较工频运转能耗高,因此,建议存在负功严重井采用工频生产,待负功消除后恢复变频生产。