高压注水管线可靠性评估方法应用

2021-03-20李海荣闫琦于立松中国石油中东公司

李海荣 闫琦 于立松(中国石油中东公司)

油田开发到一定阶段后,需要进行注水保持地层能量,通过注水泵和注水管线将处理后的地表水或者生产水回注地下。注水管线运行一段时间后,由于输送介质和铺设环境的影响,冲蚀和内外腐蚀的共同作用[1],导致壁厚减薄,产生泄漏。高压注水管线由于输送压力高,甚至会发生管线爆裂,造成生产注水量的损失。

1 概述

伊拉克某油田目前共有注水井153 口,其中正常注水生产的井仅占63%,而因管线泄漏导致无法生产的井约占11%。注水管线均为埋地敷设,没有阴极保护,只有外防腐层。目前新建管线为1 500磅级 (25 MPa),API-5L 碳钢,GR.X60, SCH160(壁厚18.26 mm,3 mm腐蚀余量)。埋地管线由于无法准确检测壁厚,很难预测管线的使用情况,无法确定是否已经到了使用年限,是否需要进行更换。油田早期还有部分管线采用900 磅级(15 MPa)管线,部分管线建设时间在1979 年前后,运行时间将近40年。

由于整个油田注水井多,管线数量大,随着注水开采的深入,管线泄漏导致的注水井停注损失越来越高,有些井在2019年1年就维修了4次。管线泄漏后需要截断泄漏处管线前后各2 m延长线的管线,重新焊接新管段。从发现管线泄漏到开挖,维修后焊接探伤、试压到恢复注水,需要至少2 周。如果管线泄漏位置在水渠和铁路附近,开挖维修的时间则需要4周,对注水生产任务的完成造成很大影响。

因此,生产部要求提高管道的完整性管理水平[2],减少停注时间,建立一套简单实用的评估方法,对泄漏严重的管线进行综合评估。根据评估结果,逐年对旧管线进行更新,满足注水生产的需要。

2 油田注水管线腐蚀泄漏现状

注水管线破坏的原因较为复杂,水中的杂质、氢离子和氢氧根离子腐蚀管壁;磨损腐蚀造成管底部磨损严重,变薄甚至开裂[3];由于埋地管道所处的地质环境影响,不同电位差造成电化学腐蚀,或者周围的放电源对管道产生局部腐蚀,都可能是管线泄漏的原因[4]。

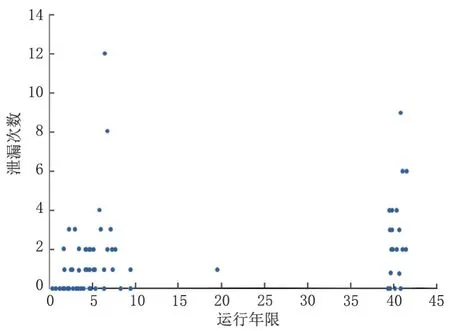

油田2014 年以来的管线泄漏维修均有记录,到2019 年累计6 年,共149 次与注水管线有关的泄漏。管线泄漏次数统计如图1 所示。由图1 可知,在运行10年的管线中,有40%至少泄漏1次;在运行35年以上的管线中,有55%至少泄漏1次。

运行5 年内的管线泄漏次数在1 到2 次左右。根据记录,大部分是地面管线安装的阀门、法兰和取样阀的泄漏,基本是由于安装和材料质量问题导致的;而运行35 年以上管线出现的多是埋地管线的泄漏。

图1 管线泄漏次数统计

3 注水管线可靠性评估方法

随着可靠性工程学的广泛应用,对于含缺陷压力管道的可靠性评定目前也日益受到人们的重视[5],管道完整性管理也逐渐成为生产管理的重要环节。对于埋地管道可靠性研究的相关文献主要集中在以可靠性为基础的焊接接头检测和维修方面研究[6],多为基于概率论来进行安全评估[7],也有根据在线检测数据、腐蚀增长模型和缺陷严重度预测的模型[8]。而这些方法往往包括函数和概率计算等,对于现场生产来说,都过于复杂,可执行性比较差。需要采取更加简单、直观、方便操作的方法进行评估。

根据油田注水生产管线更换的要求,采用两种对于注水管线泄漏的评估方法,作为是否更换旧管线的依据。

3.1 损失评估法

油田2018 年以前采用定量风险评估法,该方法为管道完整性管理的关键技术之一。通过定量描述管线泄漏发生的可能性和后果,计算风险水平,分析风险的可接受性[9]。对于高风险的管线及时更换新管线,以减少维护费用和停注风险。

式中:V为管线泄漏风险评估值;P为管线泄漏可能性;C为管线泄漏对注水量影响后果。

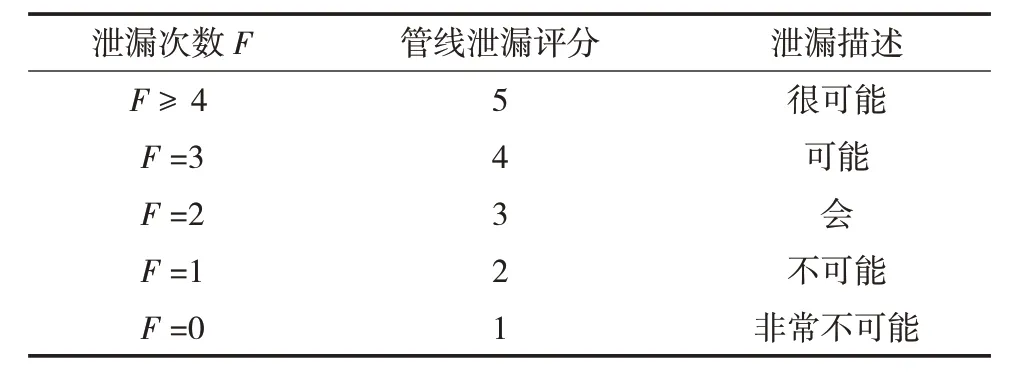

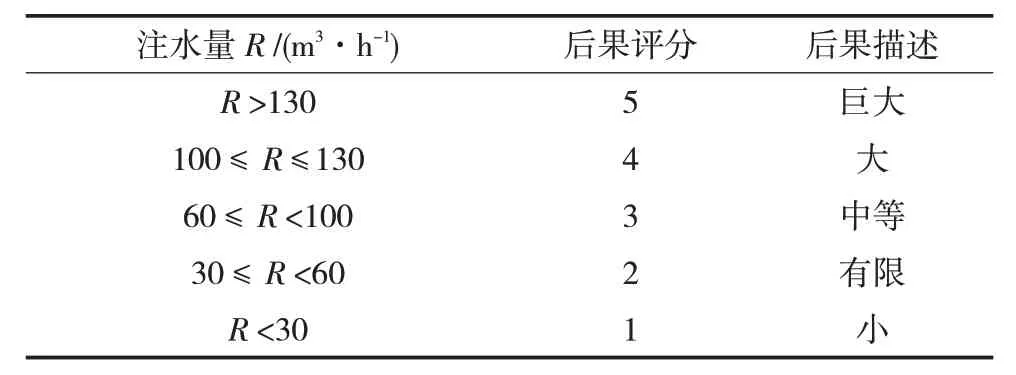

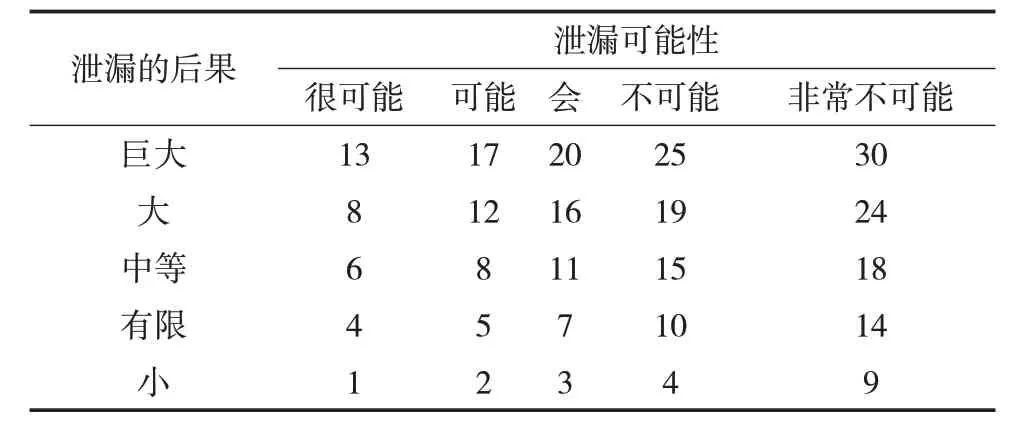

管线泄漏可能性见表1。根据泄漏总次数(包括地面部分管线和管件)给予评分。管线泄漏对注水量影响后果见表2。管线风险评估值及判别标准见表3。

这种方法是按照常规的风险评估法,用泄漏可能性和后果量化值来进行风险等级评估。但泄漏次数,它采用的是全部地上部分和埋地管线的总泄漏次数,对于是否更换地下管线来说,缺乏准确性。另外,注水量的高低并不意味着油藏获得最大产出,注水生产重要的是要注到需要的地方,而不只是关注注水量。

表1 管线泄漏可能性

表2 管线泄漏对注水量影响后果

表3 管线泄漏风险评估值

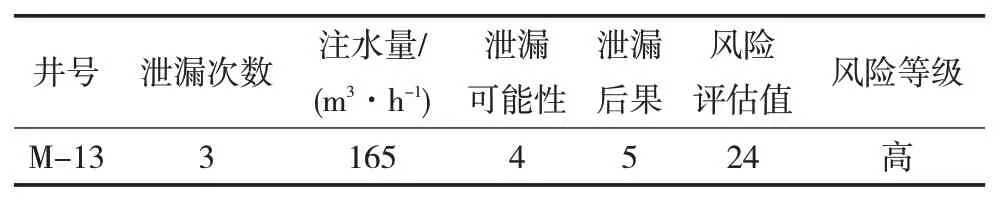

计算实例:损失评估法对4 号站M-13 井评估结果为24,属于高风险等级,需要更换。注水管线评估计算结果见表4。

表4 注水管线评估计算结果

3.2 效益评估法(三分法)

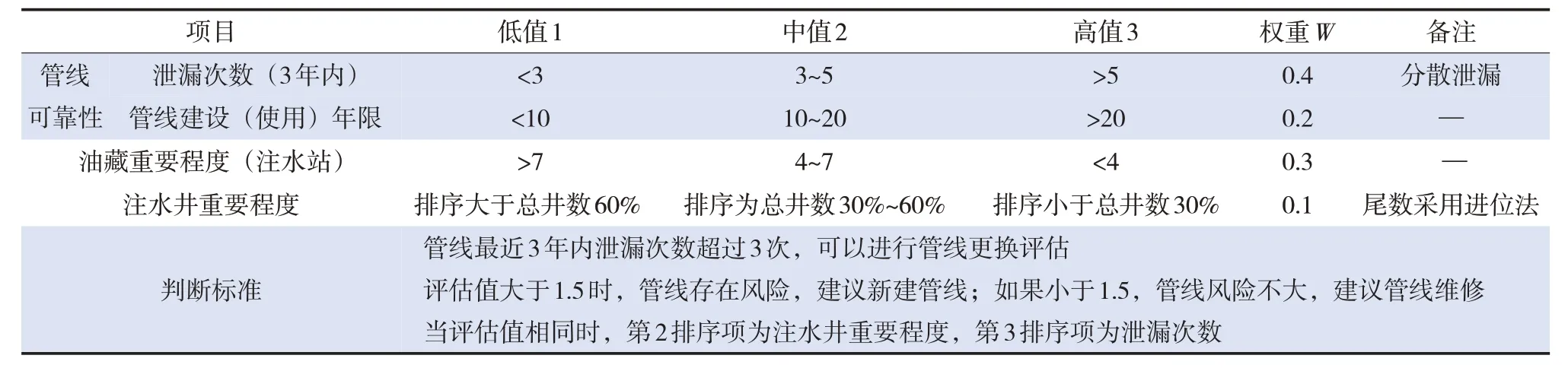

这种评估方法主要包括管线可靠性评估和生产效益评估。通过定性分析,将管线泄漏次数、运行时间、油藏重要程度、单井重要程度4个因素考虑权重后,按照高、中、低三部分打分,最终得出风险分值。权重需要组织生产部、工程部、油藏部和维护部共同讨论决定。采用三分法进行打分,中间分值为1.5,最高3分,最低1分;判别标准:评估总分值大于1.5 分为有风险需要更换的管线。注水管线更换评估见表5。

由表1 可知,当管线泄漏超过3 次时,可能会继续泄漏。因此,考虑到更换新管线的时间和成本,将泄漏3次作为判断管线整体承压能力降低的表现。另外,就3年前的泄漏,维修后如果没有继续发生泄漏,则是局部腐蚀或局部问题,不代表整个管线的腐蚀情况。当最近3 年发生3 次以上的泄漏,则认为管线的整体使用情况不太乐观,需要进行评估。

表5 注水管线更换评估

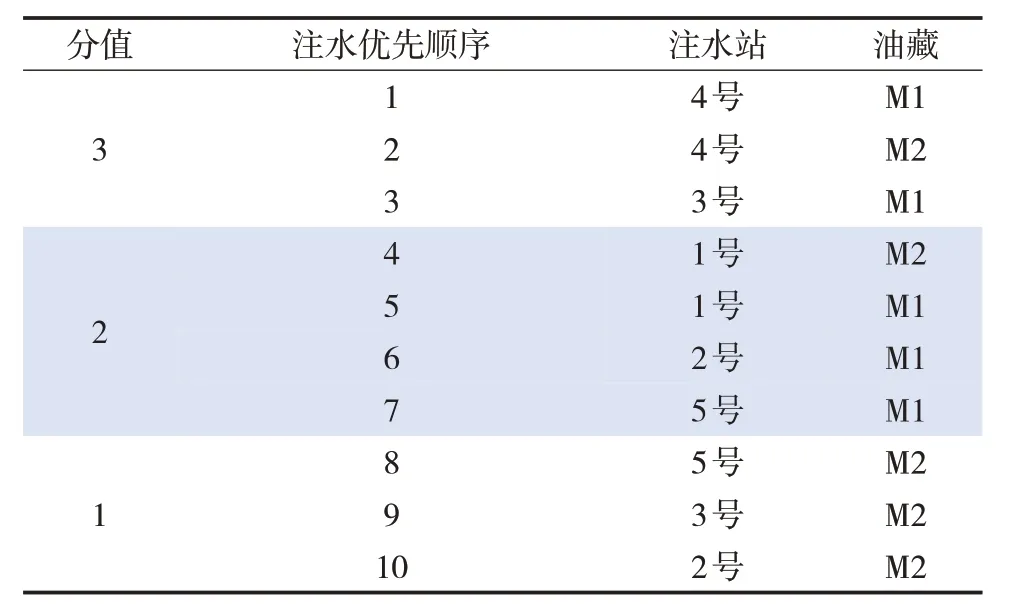

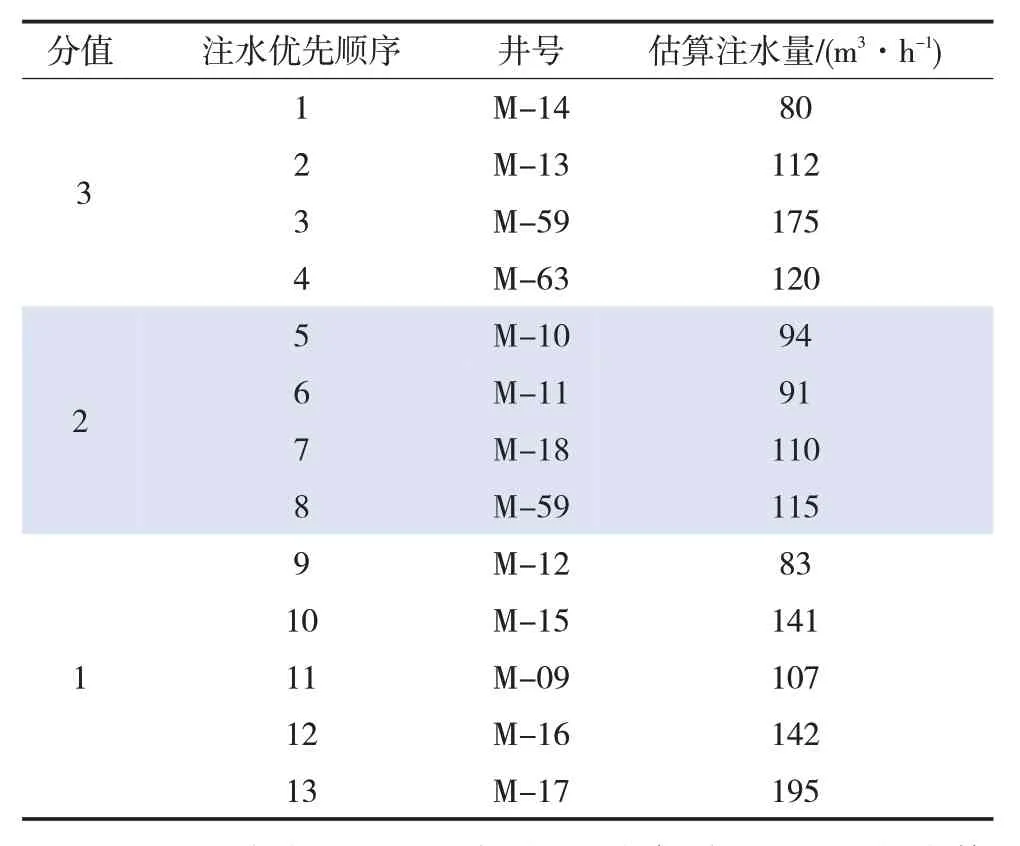

油藏重要程度是按照注水站不同油藏来打分的,注水站油藏评估见表6。单井注水则按照每口井对油藏的贡献来排序,4号站M2油藏注水井排序见表7所示。

表6 注水站油藏评估

表7 4号站M2油藏注水井排序

4号站共有13口注水井,排序前30%的井分值为3,中间30%~60%的井分值为2,剩余注水井分值为1。4 号站M-13 井注水管线评估计算见表8。由表8 可知,最终评估值为2.2,大于1.5,推荐新建管线。

表8 注水管线评估计算

3.3 评估方法优缺点对比

生产部将2019年前6年记录发生泄漏的管线用两种方法同时进行评估,发现损失评估法中有30%的管线估值过高,属于误判。主要原因是计入了法兰、取样阀等地面管件的泄漏次数,造成管线泄漏可能性的分值过高,从而建议更换管线。两种评估方法的优缺点对比。损失评估法优点:最大限度避免注水损失,给出泄漏风险分值;缺点:无法考虑油藏注水需求没有针对埋地管线进行评估,存在风险估值过高,误判管线风险程度的可能。效益评估法优点:注水油藏效益最大化精确评估埋地管线风险,给出风险排序,评估结果直观且易于操作;缺点:没有针对性避免现有注水量损失。以满足从满足油田注水生产整体效益,对油藏能量恢复的贡献及合理投资的角度出发,效益评估法对于管线更换的评估结果更优。

由于生产部、工程部、油藏部和维护部都对效益评估法(三分法)的评估结果表示满意,2019年油田生产部采用效益评估法代替了损失评估法,目前已筛选出6口注水井进行更换。根据管线泄漏情况共进行了11口井的评估,涉及5个注水站,有投产2年的井也有投产40年的井,按评估分值高低进行排序,2019年注水管线评估见表9。根据工程部预算和优先排序,决定排在前6的井M-13、M-09、M-10、M-14、M-12、M-102进行管线更换。

表9 2019年注水管线评估

4 结论

评估埋地注水管线的可靠性,有利于平衡管线维修费和新建管线费用,可以为注水生产节省大量的投资。两种评估方法都可以确认管线风险程度:损失评估法侧重于管线泄漏后可能带来的注水损失;效益评估法(三分法)综合了油藏的要求和管线本身的泄漏风险,脱离了单纯的风险分析识别范畴[10],体现对未来效益的需求。后者估算直接,更加切合生产实际,而且便于所评估管线的准确排序,作为将来生产预算和计划的依据。效益评估法(三分法)的应用将大大推动油田注水管线的完整性管理。