加热炉排烟温度治理方法探讨

2021-03-20孙立波大庆油田有限责任公司第六采油厂

孙立波(大庆油田有限责任公司第六采油厂)

加热炉广泛应用于各油田内的中转站、联合站,发挥着及其重要的作用。转油站加热炉主要用于掺水、热洗,是转油站的主要能耗设备,加热炉加热介质流量经常变化,导致运行参数发生变化,直接影响转油站的能耗,部分加热炉存在排烟温度超标问题。油田公司要求各单位进一步提高天然气开发利用效益,将天然气产量变成销售量、销售量变成效益,各生产单位要合理利用天然气资源。

1 油田加热炉现状

喇嘛甸油田建有加热炉308 台,加热炉总容量为412 MW。加热炉主要以卧式圆筒炉为主,加热炉功率在1.16~3.6 MW,加热炉一般用于掺水、热洗、外输、升温。目前有掺水、热洗加热炉202台,占总数的65%,耗气量占油田总耗气的93.5%。因此需要强化加热炉的运行技术管理,研究加热炉运行参数的合理范围,使加热炉处于经济、安全运行状态。

2 排烟温度对加热炉的影响

排烟温度高,烟气带走热量多,热损失大,热效率低[1]。一般排烟温度每升高10~15 ℃,热效率降低1%[2]。卧式圆筒炉烟囱材料为Q235-A,该钢材的允许工作温度为350 ℃。碳钢在高温下的强度,有以下两种不同状态:一是当超过某一温度时,随着温度升高,钢的强度开始明显降低。二是钢强度不仅随温度而变,而且超过某一温度以后,随着作用时间的增长,强度也会下降。在高温下,即使压力不大,由于作用时间的增长,钢材也会断裂。烟囱长期在350 ℃以上高温状态下运行,钢材疲劳蠕变,引起烟囱强度降低,存在安全隐患。排烟温度进行参数优化,提高加热炉热效率[3]。

3 排烟温度超标原因分析

3.1 部分加热炉超负荷运行

全油田有9 台热洗炉排烟温度超过350 ℃,最高达到391 ℃。排烟温度超标加热炉数量占热洗炉数量(57台)的15.7%。通过计算分析,发现加热炉处于超负荷运行状态,超负荷运行时,燃烧器的提供热量不能被炉管及时吸收,直接排入大气,造成排烟温度上升。当加热炉热负荷过高时,较高的排烟温度增加了排烟热损失[4]。

3.2 加热炉炉管结垢,导致排烟温度升高

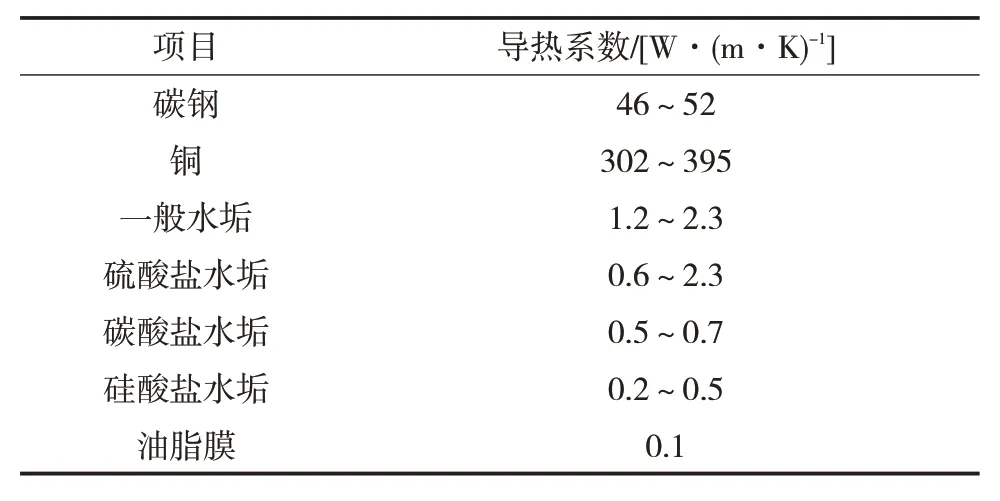

油田加热炉工质成分复杂、杂质多、矿化度高、极易结垢,结垢后影响加热炉换热管的传热效果[5]。目前油田热洗、回掺工艺基本上使用的都是未经净化处理的水,在输送过程中携带大量泥沙及其他混合物。同时水中含有大量钙、镁等矿物,受热易结垢。从取样分析情况看,污垢主要由钙镁的碳酸盐、硫酸盐,以及泥砂、油质、胶质、少量碳化物组成复合型垢。油田加热炉常用材质20R的导热系数为46~52 W/(m·K),而加热炉受热面上的含油无机盐污垢的导热系数只有0.1~2.3 W/(m·K),仅是20R钢的0.2%~5.0%左右。从表1金属与垢层导热系数的比较可以看出,结垢后的加热炉换热面,其复合导热系数远小于无垢时的数值。

表1 金属与垢层导热系数的比较

4 研究加热炉运行参数合理界限

热洗系统主要由机泵、加热炉、管道、井筒组成,转油站集输系统见图1。

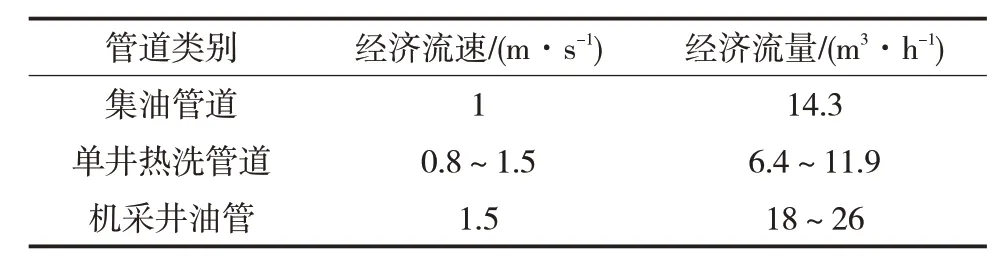

根据公式(1)得出管道经济流量,见表2。

式中:Q为管道输送介质流量,m3/s;V为管道输送介质流速,m/s;d为管道直径,m。

表2 管道经济流量

因此需要研究喇嘛甸油田热洗炉的合理运行参数,在安全合理范围内选择参数,再开展热洗工作。

4.1 排烟温度界限

加热炉设计排烟温度为260 ℃,卧式圆筒炉烟囱材料为Q235-A,该钢材的允许工作温度为350 ℃。排烟温度超过350 ℃时,烟囱会产生热疲劳,钢材强度下降,因此加热炉排烟温度最高不得超过350 ℃。

4.2 介质流量界限

加热介质流量过低时,加热炉易结焦。管内介质的质量流速宜为1 290~2 400 kg/(m2·s),在最小流量情况下,管内介质的质量流速不低于980 kg/(m2·s)[6]。结合加热炉设计参数,在设计出口温度为80 ℃的情况下,通过分析得出,1.16 MW热洗加热炉合理水量15~23 m3/h,1.74 MW热洗加热炉合理水量17~27 m3/h。

4.3 负荷率界限

当燃气量增加时,介质吸收的热量多,出口温度上升,负荷率提高;当燃气量减少时,介质吸收的热量减少,出口温度下降,负荷率降低。加热炉运行负荷75%~100%效率比较高[7]。1.16 MW 卧式圆筒炉最低负荷为额定负荷65.2%;1.74 MW 卧式圆筒炉最低负荷为额定负荷73.5%。

4.4 热洗温度范围

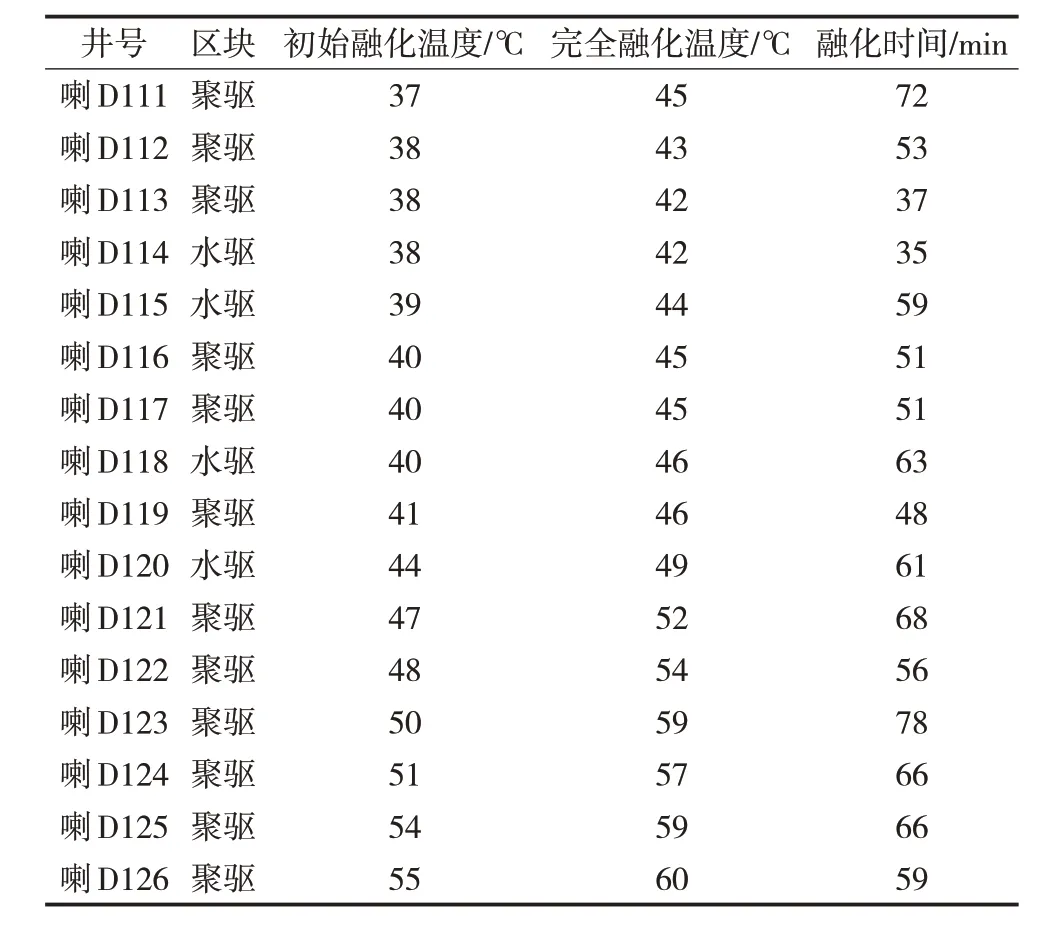

调查了机采井的热洗清蜡操作规程见表3,为热洗工作提供操作规程。

为确定喇嘛甸油田机采井融蜡温度和时间,借检泵作业时机,分别选取不同区块16口井(水驱4口、聚驱12 口)的油管附着物样本,开展室内融蜡实验,油井融蜡实验数据见表4。

机采井蜡完全融化温度在49~60 ℃,融化时间在35~78 min,该参数为热洗工作提供了依据。

图1 转油站集输系统

表3 机采井热洗清蜡操作规程

表4 油井融蜡试验数据

5 排烟温度治理措施

油田加热炉是地面集输、处理与输送各个环节必不可少的重要生产设施之一[8]。由于油气田加热炉安装区域分散,工作条件恶劣,管理难度较大,且存在一定程度的粗放管理,导致加热炉运行参数没有随着负荷、气候及燃烧情况进行及时动态调整,设备不能在始终在经济高效工作区运行[9]。为此要及时优化加热炉运行参数,采取清淤除垢等措施,保障加热炉处于良好的运行状态。

5.1 优化加热炉流量、温度参数

热负荷加热炉以下计算公式:

式中:W加热炉热负荷,MW;Q加热介质流量,m3/s;T2为加热炉出口温度,℃;T1加热炉进口温度,℃;C 为常数,取值4.18。

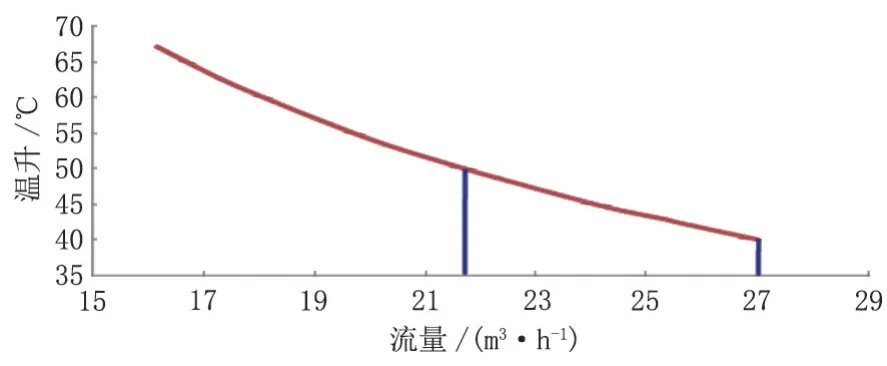

当加热炉进口温度取值40 ℃时,在不同的出口温度情况下,能够得到加热炉在额定热负荷状态时,不同温升与流量之间的对应关系,根据温度和流量参数(表5),绘制1.5 MW 加热炉热负荷控制曲线见图2。

表5 热洗炉温度、溶量参数

图2 1.5 MW加热炉热负荷控制曲线

在满足热洗温度要求的原则下,利用热负荷控制曲线优化加热炉的流量、温度,实现加热炉的安全高效运行。优化后,喇XXX1#加热炉平均排烟温度由360 ℃降至270 ℃,喇XXX2#加热炉平均排烟温度由364 ℃降至281 ℃,加热炉参数优化前后数据对比见表6[10]。

表6 加热炉参数优化前后数据对比

通过喇XXX1#和喇XXX2#转油站热洗炉参数优化效果可以看出,在加热炉不超负荷情况下,优选流量、温度参数进行热洗,能够满足油井热洗要求,排烟温度平均降低86.5 ℃,2台加热炉月节气1.27×104m3,预计年节气15.24×104m3,取得了一定节能效果。

5.2 控制排烟温度

某转油站1#加热炉容量为1.74 MW,原热洗泵排量为48 m3/h。热洗时1#加热炉出口温度为87 ℃,排烟温度达到340 ℃。通过测算1#加热炉热负荷率达到112%,加热炉处于超负荷运行状态。为合理匹配热洗系统运行参数,该站将48 m3/h 热洗泵更换25 m3/h热洗泵。更换后1#加热炉出口温度为87 ℃时,排烟温度为287 ℃,排烟温度降低53 ℃,热负荷率达到90%,在满足热洗要求的情况下,控制了1#加热炉排烟温度。措施后,某转油站1#加热炉预计年节气1.35×104m3。

5.3 实施酸洗措施

定期酸洗可防止加热炉的盘管结垢,对于提高加热炉热效率与节约能源起到关键的作用[11]。喇ZZZ4#加热炉投产于2014年。措施前喇ZZZ4#加热炉排烟温度达到270 ℃,排烟温度超出设计参数。通过分析判断该加热炉出现结垢问题,导致排烟温度升高。卧式圆筒炉管径114~219 mm,对流室管径60~89 mm,辐射室和对流室管径不同,比较适合采用泵车酸洗技术。酸洗过程中需要对酸洗液进行跟踪化验,判断酸洗效果,控制酸洗时间。酸洗结束后,需要用清水进行冲洗,消除残留酸洗液,避免酸腐蚀。喇ZZZ4#加热炉酸洗后排烟温度由270 ℃降至240 ℃,排烟温度降低30 ℃,排烟温度控制在设计排烟温度范围内,说明措施有效。加热炉酸洗能够在一定程度上减少管内积存垢质,酸洗费用低。酸洗后,喇ZZZ4#加热炉预计年节气1.6×104m3。

5.4 实施大修措施

喇YYY1#、YYY2#炉投产于1999 年,调查发现2 台加热炉盘管结垢,烟箱盘管腐蚀严重,烟箱盘管结灰垢,影响翅片换热效果。大修后喇YYY1#加热炉排烟温度由267 ℃降低为145 ℃。喇YYY2#炉大修后排烟温度由270 ℃降低为141 ℃。喇YYY1#、YYY2#加热炉预计年节气9.97×104m3。加热炉大修后能够彻底消除加热炉炉管内积存垢质和外侧灰垢,效果显著。

通过采取措施降低加热炉的排烟温度,6 台加热炉预计年节气29.21×104m3。天然气价格按照1.41元/m3计算,年节约成41.19万元。

6 结论

1)通过研究热洗炉温度与流量关系,形成加热炉热洗温度与流量控制曲线,为有效控制加热炉排烟温度提供技术依据。

2)根据加热炉运行年限、设备状态选择大修或酸洗措施,优化热洗设备参数,能够降低加热炉排烟温度,降低转油站运行能耗。