多级分离缓冲马铃薯收获机设计与试验

2021-03-20张兆国王海翼李彦彬IBRAHIMIssa张振东

张兆国 王海翼 李彦彬 杨 曦 IBRAHIM Issa 张振东

(1.昆明理工大学农业与食品学院, 昆明 650500; 2.云南省高校中药材机械化工程研究中心, 昆明 650500)

0 引言

我国西南地区马铃薯种植面积和产量均占全国总量的一半以上[1-3]。但西南地区马铃薯综合机械化率仅为20.77%,其中云南省马铃薯机收率为4.7%,远低于全国的平均水平(29.77%)[4]。

云南省马铃薯大多沿袭传统的人畜力收获方式,耗工费时。机械化收获是实现马铃薯全程机械化重要环节[5],可达到伤薯率低、漏收率低、作业效率高的目的。云南地区马铃薯种植相对集中于水资源匮乏、土质黏重板结的丘陵和山地[6-7],国内外广泛使用的中小型收获机械不能完全符合云南地区的种植农艺、适应耕地土壤类型[8],致使机械收获损伤大、分离效果差、漏挖埋薯严重等。

国内马铃薯收获主要以中小型分离筛式收获为主。其中,中型分段收获机械主要为抛掷轮式和分离筛式[9-11],二者结构相对简单,稳定性较高;小型马铃薯挖掘机主要为振动铲式,与小型拖拉机配套使用,适用于小地块、小规模收获作业。

马铃薯的损伤主要产生于分离和铺放环节,在机具作业过程中,不同类型土壤对挖掘、分离和输送形式的适配度不一,且目前存在各作业参数匹配能效不高、高效分离和薯块损伤矛盾突出等问题。现有采用多段分离工艺的马铃薯收获机,其分离筛末端的薯块未减速而直接从高处跌落,从而发生多次碰撞,这是造成薯块切线擦伤、表皮破损和内部组织损伤的主要原因[12]。

针对上述问题,结合前期研究成果[13]及农户对薯块降损减伤的需求,考虑云南省黏重板结土壤的条件,基于多级分离振动的多重减速缓冲机制和侧链输出铺放的原理,设计一种多级分离缓冲马铃薯收获机。在阐述机具整体结构和主要部件设计特点及工作原理的基础上,得出挖掘铲、分离筛和主动振动装置等关键部件的结构参数,对分离阶段的薯土混合物进行运动特性分析,对土壤破碎离散及筛分过程进行理论分析,建立土块与分离筛的碰撞模型,并通过空载试验和田间试验确定最佳工作参数组合,以有效提高多级分离缓冲马铃薯收获机在丘陵山地黏重板结土壤下的作业性能。

1 整机结构与工作原理

1.1 整机结构

根据云南省马铃薯主产区大垄双行的种植农艺和黏重板结土壤下降损减伤的实用要求,确定整机为单垄收获,样机结构如图1所示。主要由挖掘装置、液压缓冲减振装置、切土除蔓装置、多重缓冲分离筛、多级振动调整装置、低位侧铺装置等组成。收获机通过三点悬挂方式与拖拉机连接,工作时完成切土切蔓、被动式破碎土垡、多重缓冲分离以及低位侧铺集条等作业,作业幅宽为900 mm。

挖掘装置主要由挖掘铲片、分石栅、安装铲架、铲翼和液压调整装置、土垡破碎板、连接横管等部件组成。挖掘铲尾部安装有与铲体保持同一平面的分石栅,铲体与弯刀状土垡破碎装置固定连接。切土除蔓圆盘刀由田间土壤摩擦力被动驱动,限定了挖掘宽度,并将收获过程中靠近机架一侧的垄边土壤、杂草、秧蔓等切断破碎,减少缠绕和壅堵。

多级分离缓冲装置采用二级振动筛式(图2),由链轮带动橡胶齿驱动轮啮合分离筛杆条完成整筛驱动,橡胶轮和杆条材料均为定制耐磨损的高抗性聚氨酯和ZGMn13材料。针对黏重板结土壤设计了主、被动振动装置,分别给分离装置提供一定的频率和振幅,增强土壤的破碎效果,提高了整体土薯分离能力。

置于机底的挖掘装置在挖掘的同时将收后土壤平实,以便完成后续的深施肥、二季耕作等,同时方便检查薯块是否漏挖,尽量避免漏收和二次埋薯现象,提高作业指标。机架一侧设有集薯橡胶板,分离筛末端配备纵向布置的橡胶双重缓冲帘,起到降速减伤的作用,后接低位侧铺装置(图3),缩减了马铃薯的跌落高度,减少振动和跌落过程中的碰撞冲击,以最大限度降低分离输送的伤薯率和破皮率。

一、二级分离装置末端两侧均设有集薯聚拢橡胶板,以将薯块聚拢集群,避免薯块与机架发生碰撞和线性擦伤[14],薯块集拢后,缓慢通过缓冲帘Ⅰ,经二级分离装置再次分离后聚拢通过缓冲帘Ⅱ,落入侧输出输送链传送区域,最终侧铺集条于地表,便于后续的人工捡拾。

1.2 工作原理及主要技术参数

收获作业时,机具由拖拉机悬挂牵引前进,拖拉机PTO动力输出后经变速箱换向传递至一级主动链轴、二级主动链轮和主动振动装置传动轴。呈对称结构的切土切蔓装置将垄沟一侧的杂草、倒伏秧蔓切断,避免了后续部件因缠绕对作业的影响;挖掘铲完整掘起垄上连同残余秧蔓的薯土混合物,分石栅保持与铲体同一平面的逆时针往复运动将部分土壤破碎,并分离碎石子等小块坚硬物,保证铲片上方薯土混合物料通过,同时有效解决铲下壅土,防止分离装置与铲片间出现卡死现象;土垡破碎装置将薯土混合物中较大土垡破碎,部分碎石等从间隙内掉落,避免了输送至分离筛始端的薯土混合物中含有大量杂物对块茎和分离筛带来损伤;薯土混合物在导流橡胶板的引导下进入振动分离升运装置中,通过振动轮带动分离筛振动,将泥土与薯块分离,其中小于杆条间隙的碎土块和杂物透过分离筛面抛落田间,完成初步分离的薯块经集薯橡胶板和缓冲帘多级减速后落至侧输出装置中,经侧输出装置的集条聚拢作用将薯块聚集至未收获薯垄的垄沟外侧,完成收获过程。

根据云南省马铃薯产区的种植农艺要求,确定马铃薯收获机的主要技术参数如表1所示。

表1 马铃薯收获机主要技术参数Tab.1 Main technical parameters of potato harvester

2 关键部件设计

2.1 挖掘装置

2.1.1结构设计

挖掘装置是直接触土部件,其主要功能是疏松垄上土壤、完整掘起薯土混合物并向后输送。挖掘铲的铲长、铲宽、铲刃倾角、入土深度、铲面倾角等都会对挖掘阻力及薯块的收获效果等产生影响。其中铲刃倾角γ主要作用是保证挖掘铲的自洁功能[15-16],使土壤在铲刃的滑切作用下克服挖掘时的整体阻力,保证铲面上的掘起物能够从铲面上顺利离开。有

γ<90°-φ

(1)

式中φ——土壤对钢的摩擦角,一般取30°~36°

根据摩擦定律,理论上铲刃倾角越小,切土和划草能力越强,但取值过小会降低耐磨性,增加伤薯率和漏薯率。本设计取γ1=46.8°,6块单铲沿轴对称均布于安装横轴上,3个铲片分别对应单垄面,成对两相邻铲片侧刃夹角γ2为93.6°,有利于黏重土壤的切削、破碎和减阻。

2.1.2参数选择

根据经验,幅宽主要与马铃薯块茎地下分布情况、行距、株距、长势和机具行走路线偏差等有关[17-18]。为确保掘起整条薯垄内的薯土混合物,挖掘装置作业的有效工作幅宽S应略大于垄底宽度,薯类收获机挖掘铲工作幅宽计算式为

S=M+b+3ε+2c

(2)

(3)

式中M——平均行距,mm

b——马铃薯平均分布宽度,mm

ε——综合标准差,mm

c——机器行驶偏差,取50~80 mm

εM——行距标准差,mm

εb——薯块分布宽度标准差,mm

结合垄底宽900 mm的农艺要求,取挖掘铲组有效工作宽度S=946 mm。

挖掘装置结构简图如图4所示,挖掘装置由铲体和土垡破碎板两段组成,挖掘装置分为前段长度L1和后段长度L2,L1由铲面倾角δ(取15°)及平均挖掘深度h1(取140~180 mm)决定,计算式为

(4)

挖掘装置后段长度L2由能量守恒定律求得:设掘起物沿铲面以机具前进速度运动到B点后,继续沿着铲面上升到末端C点时,处于静止状态,速度为零,此时土壤开始膨胀松散、呈集堆状向铲的两侧散落,马铃薯块茎随着土壤的脱落逐渐显露在铲面上。土薯混合物的动能(B点)在整个过程中全部用于克服挖掘铲AC段的摩擦功Wf及混合物上升的重力势能WG,有

Wf=RtwgφL2=mgL2twgφcosδ

(5)

WG=mgh2=mgL2sinδ

(6)

式中R——挖掘铲对土壤的反作用力,N

tw——掘起物在铲面的运动时间,s

m——薯土混合物质量,kg

g——重力加速度,m/s2

h2——后段挖掘深度,mm

土薯混合物通过BC段的能量守恒方程为

(7)

式中vw——掘起物在铲面运动速度,m/s

化简得

(8)

总长度为

(9)

为了有效减少壅土现象,在挖掘铲后装配土垡破碎板,土薯混合物在破碎板上被劈裂、剪切、弯折[19],使土薯混合物能够有效地输送至分离装置上,使分离更充分,降低振动分离的功耗,达到更好的土薯分离效果。

2.2 多级分离缓冲装置

2.2.1结构设计

多级分离缓冲装置主要由一级分离筛、主动振动装置、被动振动装置、一级支重胶轮、一级主动轮、二级振动装置、二级支重胶轮、二级主动轮、缓冲帘Ⅰ、缓冲帘Ⅱ等组成,输送分离段局部结构图如图5所示。

主振动装置高频低幅周期性振动,冲击黏重板结土块并将其击碎后离散抛解,同时保证薯块被“弹起”的不致于太高,运用“微波浪”筛形缓冲降低薯块跌落高度,减少破皮率和线性擦伤。在拖拉机动力输出供给下,分离后的薯土混合物在振动装置的作用下保持良好的整体流动性,在土薯混合物的运移过程中有效减少了“薯-土”、“薯-薯”、“薯-机械”之间的碰撞摩擦次数,并将薯块胶质层破裂和机械损伤控制在可接受范围内。

实测云南省马铃薯薯块的三轴尺寸分布区间为30~180 mm,为保证一级分离装置的支承和分离效果,设计杆条直径为12 mm,两相邻杆条中心距取为52 mm。分离装置采用“整带单条筛+双级可调振动”的形式,分离筛总长3 600 mm,有效工作行程1 600 mm,有效工作宽度860 mm,分离筛的倾角可调范围为7°~22°,工作状态下分离筛倾角可通过拖拉机液压装置改变与三点悬挂装置的相对位置或者通过机架一侧支重轮孔位进行调整。一般薯土分离装置施加于分离筛的振动频率为3~8 Hz[20],结合分离筛对黏重板结土壤分离技术要求和工作速度,经计算确定振动频率为10 Hz。

主动振动装置为独立安装的成对四滚子式结构(图6),利用GB/T 5783—2000六角头螺栓将其紧固,并保证滚子能绕自身固定轴转动。考虑到本文马铃薯收获作业条件为黏重板结土壤,颗粒粘结力大,板结程度高,为增强土壤破碎能力,提高分离效果,取主动振动装置的振幅范围为15~60 mm[21],根据频率和土壤特征确定振幅为35 mm。考虑安装孔位和固定振幅的要求,设定滚子直径为50 mm,工作圆周半径为90 mm,主动振动装置有效工作圆周(外切圆)直径为230 mm。根据杠杆原理,将被动振动装置安装在分离装置中心,通过支反力的作用提高分离筛在振动过程中的整体平顺性与稳定性。

二级分离筛的作用是提高黏重板结土壤的离散效果,将薯土混合物进行二次分离与输送。二级分离装置仅依靠驱动轮完成波浪式振动,不设置主动振动部件,以节省能耗、减少损伤。其工作参数为:输送宽度860 mm,工作长度900 mm,设计栅条输送杆条中心距为42 mm,输送杆条直径12 mm。

2.2.2薯土分离段参数确定

薯块在分离筛上的运动状态如图7所示,其运动方式为多次“弹起”、“跌落”,分离筛的具体参数影响到薯块的碰撞恢复系数和损伤程度。若跌落高度太大,跌落瞬时的冲击和碰撞易使薯块产生内部损伤和切线擦伤。

将整体分离段分为缓冲段和侧铺段。缓冲帘由多块纵向垂布的3 mm加厚减震缓冲硅胶板排列组成,一、二级分离筛两端连接带弯折处均设有驱动橡胶链轮,以驱动分离筛运行,一级分离筛橡胶传动轮的分度圆直径分别为240 mm和160 mm,二级分离筛橡胶传动轮的分度圆直径分别为200 mm和74 mm。作业时,薯块发生斜抛运动,主振动装置滚子以“简谐运动”的方式往复交替击打筛面,为便于分析,将整个运动过程简化为平面抛物线运动,薯块在缓冲段的运动方程为

(10)

式中ld1——薯块二级分离缓冲段水平位移,mm

v1——一级分离装置筛面运行速度,m/s

t1——薯块自一级分离筛至缓冲帘Ⅱ运动时间,s

α——一级分离筛筛面倾角,(°)

vy1——薯块通过二级分离缓冲段的y方向分速度,m/s

vx1——薯块通过二级分离缓冲段的x方向分速度,m/s

马铃薯薯块运动到一级分离筛末端时,其主要动力来源为一级主动轮的匀速驱动,为便于计算分析将分速度vy1近似地看为零,即v1≈vd1,代入式(10)并推理得

(11)

(12)

(13)

式中vd1——一级主传动轮运行线速度,m/s

nd1——一级主传动轮转速,r/min

hd1——薯块由缓冲帘Ⅰ至二级分离筛上方跌落高度,mm

φd1——一级主传动轮分度圆直径,mm

同理,薯块由二级分离筛筛面倾角β的减速提升,经过缓冲帘Ⅱ后由分离筛跌落至侧铺段的运动方程为

(14)

(15)

(16)

tanβ=hd2/ld

(17)

式中ld2——薯块侧铺段跌落水平位移,mm

vd2——二级主传动轮运行线速度,m/s

t2——薯块自缓冲帘Ⅱ跌落至地表运动时间,s

nd2——二级主传动轮转速,r/min

hd2——薯块由缓冲帘Ⅰ至二级分离筛上方跌落高度,mm

φd2——二级主传动轮分度圆直径,mm

ld——两分离筛主传动轴之间水平距离,mm

为保证良好的分离缓冲和低位铺放效果,在式(10)~(17)理论计算的基础上,结合云南省马铃薯块茎的具体三轴尺寸,根据实际工作状态下分离筛运行线速度一般在1.2~2.0 m/s之间的行业标准[22],选定缓冲帘原材料为3 mm厚减震缓冲胶垫,缓冲帘Ⅰ整帘由12块长度360 mm、宽度75 mm的胶垫纵向垂列,缓冲帘Ⅱ由14块长度420 mm、宽度65 mm的胶垫纵向垂列。缓冲帘旨在缩短薯块的抛物行程,降低跌落高度,减少薯块损伤,达到缓冲减速、降损减伤的目的。为确定适当的缓冲帘布置位置,以有效避免跌落高度过高带来的碰撞损伤和过低带来的杆条撞击,在保证分离筛的运行速度满足末端薯块弹起时的抛物行程的水平位移的前提下,将缓冲帘Ⅰ、Ⅱ布置在圆周末端正上方位置,通过调整板与机架最高点连接。确定两缓冲帘之间的横向间距ld1=700 mm。保持主传动驱动轴I中心与主传动驱动轴Ⅱ中心处于同一水平线,之间的水平距离为ld=750 mm,选取低位铺放段分离筛倾角为25°。以保证足够合适的薯块斜抛行程,避免薯块因斜抛行程不足而直接跌落至杆条上,或因薯块斜抛行程过大,造成薯块由缓冲帘Ⅱ跌落至侧铺段后的大冲击和与连续抛出的薯块发生堆积壅堵的现象,大大降低薯块损伤。

在马铃薯收获机田间试验的基础上,选取拖拉机转速n=540 r/min进行后续计算,确定变速箱直齿圆锥齿轮传动比为i1=2.66,通过变速箱将拖拉机传动轴纵向动力转向为横向动力并通过ST12A链条传递到一级分离装置,经计算确定一级分离筛的传动比为i2=1.88,为保证二级分离筛的主动轮转速与一级筛的主动轮转速一致,取二级分离筛传动比i3=1。

2.2.3微波浪形薯土分离技术特征

作业时,薯土混合物在分离装置上实现“薯-土-杂”的提升输送、振动破碎、集拢分离和碎土碎石分离,经缓冲帘Ⅰ减速缓冲除杂后,跌落至二级分离装置后进一步破碎分离,经缓冲帘Ⅱ和集薯板的双重缓冲作用后最终将薯块抛送至后段侧铺装置上。在主动振动装置和被动振动装置的多次作用下,薯土混合物在分离筛上完成多次“跃动”,并在摩擦力作用下向后输送。

为便于分析,忽略分离装置运行速度与机具前进速度之间由于滑动等引起的速度差异,二者满足关系

(18)

式中λ——速度系数,取0.8~2.5

v′——分离装置上筛面运行速度,m/s

v0——机具前进速度,m/s

主传动轮和支重轮1转速与分离装置运行速度vp1之间的关系满足

(19)

(20)

v′=v″

(21)

式中φp1——支重轮1分度圆直径,mm

v″——分离装置下张紧筛面运行速度,m/s

np1——支重轮1转速

为起到降损减伤的作用,薯土分离装置工作时采取高频低幅的振动方式进行分离,分离筛在主动振动装置滚子的往复激励下进行上下方向的微波浪形抖动,迫使土块破碎分离,并抖落小块土壤、秧蔓和其他杂质[23]。薯土混合物在分离筛上的运动形式为正向顺流或反向回流,当筛面倾角α大于薯土混合物与分离栅条的摩擦角时,产生回流现象,进而增加薯块与薯块、筛面、土壤、杂物等的相互碰撞次数,易产生反复多次的动态损伤、切线擦伤和疲劳累积损伤等;反之,若分离筛倾角α过小,为了保证薯土混合物顺流时达到同等的分离效果,需加长分离筛,这会增加薯块在筛面的抖动分离时间,增加薯块的摩擦碰撞次数,因此设计两级缓冲分离筛,在保证分离输送的同时达到减损的目的。

薯土混合物运动特征如图8所示,分离技术特点为多级振动碎土、微波浪形薯土分离。工作时,前段设置的主、被动振动装置用于增加振动强度,将具有一定粘附力的黏重板结土块破碎,同时提高了运移阶段碎土和秧蔓等杂物的透筛效率。分离筛工作时,筛面的薯土分离过程主要表征为3段波浪形,在完成土块破碎分离的同时,将薯块不断向后输运,利用“波峰波谷”之间的运移高度差实现大土块的翻滚、破碎和分离。

一级分离筛空载状态运动截图如图9所示。筛面整体在张紧轮和支重轮的限制下维持微波浪形结构并持续运转,分离筛运动时可分为无振动、振动顶起、振动凹沉3个阶段。分离筛刚运转的瞬间,被动振动装置的滚子与分离筛接触,主动振动装置滚子与分离筛面未接触处于悬停状态,分离筛表面呈斜线状;运动后,分离筛面与主振动装置滚子高点接触呈顶起状态,此时由斜线状过渡为折线波浪状进行输送分离,并在主传动轮的带动下完成斜线向折线的连续交替分离过程转换。

相对于仅依靠主动振动装置进行周期性骤变激励的分离筛而言,微波浪形分离配合多重缓冲可有效避免单纯激振带来的薯块瞬态损伤,充分减少杆条的碰撞冲击,有效减少冲击力对薯块皮下组织传递的能量,故有利于降损减伤。进一步分析可见,由于云南省土质较为黏重板结,相比平原沙质土壤需更长的分离长度,在机架长度固定的前提下,微波浪形分离筛有效加长了分离工作长度。另外,通过机架安装孔位的调整来调整峰谷高差,并结合具体的工况要求调整分离筛的张紧位置和有效分离长度,从而可调整振动等级。

2.3 低位侧铺装置

为解决传统马铃薯收获机分离筛后端直接集薯条铺的二次埋薯和薯面粘附物分离不彻底的问题,设计了低位侧铺装置,将马铃薯块与残留物进行三级分离,并将缓冲后的薯块侧向集条铺放于未收获的垄沟一侧,有效避免了铺放过程二次埋薯现象,提高了后续人工捡拾的效率,减少漏捡和踩踏。装置主要结构如图3所示,装置整体与主机架相连,在机械伸缩限位杆保证水平度的前提下,由左右横移调节机构,满足不同垄沟间距条件下薯块平稳铺放于垄沟一侧。侧铺装置选用MBRS160型低转速高扭矩液压马达驱动,额定扭矩为320 N·m,工作油压12.5 MPa,在流量30 L/min下转速为120 r/min,额定功率为12.5 kW。

低位侧铺装置主要由张紧支重轮限定输送筛形成水平输送分离段和倾斜下铺段。侧铺分离筛在液压驱动下,使得薯块表面的附着物被相邻杆条缓慢搓擦,并将受到搓擦的土块和残留杂物从空隙中抽离,同时压碎稍大的土块,完成土块和其余杂物的清理分离。

为增加机具对作业工况的适应能力,在共用液压调速阀的基础上设计了挖掘装置调整机构(图10),该机构主要包括液压缸、调速阀、安装机架、挖掘装置调整臂、换向阀等,作业需要时,由液压缸控制调整臂来调整挖掘装置的入土深度和角度。同时液压调整机构可实现后段低位侧铺装置多级转速调整和换向传动。

3 运动特性分析

马铃薯薯块在分离筛上的运动形式分为正向顺流和反向回流,分离装置工作过程中薯块存在相互挤压、碰撞以及翻滚跳跃等随机运动。为分析方便,忽略马铃薯的弹性、残余根系的牵连及空气阻力的影响;忽略马铃薯之间的相互挤压、碰撞及自身的翻滚,将薯块个体视为质点[24]。采用不同的结构参数和作业参数会有相应的不同分离效果,因此从运动学和动力学角度分析分离装置薯土分离的相关特性,对于提高分离装置性能非常关键。

3.1 马铃薯筛面滑动分析

一级分离装置上配备了主、被动振动装置,在振动装置的作用下,对筛面上的薯土混合物进行拋散,在振动装置滚子的双重激振作用下,筛面保持微波浪形状态持续运转,为达到向后运输物料的目的,以薯块质心为坐标原点、分离筛运转方向为x轴正方向、筛面法线方向为y轴正方向建立坐标系,对一级分离筛上薯块进行受力情况分析,如图11所示。

得出马铃薯薯块在正方向顺流的动力学方程为

m(ax1,2+ax)=mgsinα∓Ff

(22)

may=FN-mgcosα

(23)

Ff=μFN

(24)

式中ax1,2——马铃薯薯块相对一级分离筛顺、回流时的加速度,m/s2

ax——一级分离筛x轴上的加速度分量,m/s2

ay——一级分离筛y轴上的加速度分量,m/s2

μ——马铃薯块与筛面滑动摩擦因数,取0.35

Ff——马铃薯与筛面摩擦力,N

FN——筛面对马铃薯的支持力,N

v=rωcos(ωt)

(25)

a=-rω2sin(ωt)

(26)

式中v——一级分离筛线速度,m/s

a——一级分离筛加速度,m/s2

r——主振动装置分度圆半径,mm

ω——主振动装置角速度,rad/s

t——薯块运动时间,s

加速度在x、y轴上的分量分别为

ax=-rω2sin(ωt)cos(α+σ)

(27)

ay=-rω2sin(ωt)sin(α+σ)

(28)

式中σ——分离筛振动方向角,(°)

在式(22)~(28)中代入一级分离筛的结构参数:r=120 mm,ω=21.4 rad/s,α=15°,σ=22°。通过计算分析,马铃薯相对分离筛开始正向顺流的瞬间ax=gsinα+Ff/m,反向回流的瞬间ax=gsinα-Ff/m,由此可得薯块正向顺流的理论时间段为(t1,t2),薯块反向回流的理论时间段为(t3,t4)。理论上薯块在筛面上的运动是连续性的或间断性的:若顺流起始时刻t1小于回流起始时刻t3,即筛面上顺流时段(t1,t2)内薯块不发生回流现象,则筛面上薯块运动是间断的,薯块相对分离筛静止相当时间段后在t3时刻开始回流;若实际顺流时间区(t1,t2)与回流时间区(t3,t4)存在交叉,则薯块回流开始瞬间为顺流结束瞬间,筛面上薯块运动是连续的;反之,若回流起始时刻t3小于理论顺流起始时刻t1,则回流优先于顺流,回流时间区(t3,t4)内不发生顺流,即薯块相对分离筛静止一段时间后在t1时刻开始顺流,薯块流动是间断的;若实际顺流时间区(t1,t2)与回流时间区(t3,t4)存在交叉,则薯块结束回流瞬间即开始顺流,筛面上薯块运动是连续的。

经计算,马铃薯块在分离筛面上顺流优先于回流,根据式(22)~(28)计算,并对时间积分可求得顺流和回流的速度表达式分别为

vxs=-rω(cos(α+σ)+μsin(α+σ))(cos(ωt)-

cos(ωt1))-g(μcosα-sinα)(t-t1)

(29)

vxh=-rω(cos(α+σ)-μsin(α+σ))(cos(ωt)-

cos(ωt′3))-g(μcosα+sinα)(t-t′3)

(30)

式中vxs——薯块相对筛面顺流速度,m/s

vxh——薯块相对筛面回流速度,m/s

t′3——薯块开始回流的实际时间,s

代入分离筛结构和工作参数,对应的薯块开始顺流时刻t1时ax=gsinα+Ff/m,薯块相对筛面做加速顺流,由于ax 分离筛对薯土混合物的分离主要包括2个阶段:薯土混合物从挖掘装置过渡到一级分离筛面上随筛面升运和抛离筛面的运动,土垡受到栅条剪切、离散等作用而破碎落筛;薯土混合物由一级分离筛跌落至二级分离筛瞬间,土块冲击栅条并碰撞筛面抛离筛面,实现二次破碎分离。 以土块质心为原点建立坐标系,土块与分离筛碰撞过程如图12所示。 土块运动至一级分离筛顶端时刻开始做初速度为v0的抛物运动,忽略空气阻力的影响,土块在x方向运动速度不变,在y方向做初速度为v0y的加速运动,t时间后与分离筛面产生碰撞冲击,则其与分离筛面的碰撞速度为 (31) 其中 v1x=v0x=v0cosθv0y=v0sinθ 式中v1——薯土混合物与二级分离装置碰撞速度,m/s v1x——碰撞速度在x方向分量,m/s v0y——初速度在y方向分量,m/s t′——土薯混合物抛物运动时间,s 据此可求得碰撞速度v1与分速度v1y的夹角 (32) 土块的位移方程为 (33) 式中h——土块起抛点与二级分离筛前端之间的垂直距离,mm l——土块落筛点与分离筛的距离,mm t′0——土薯混合物总运动时间,s b——主动链轮中心与二级分离筛前端的水平距离,mm 土块碰撞速度v1在y方向的分量为 v1y=-v1cos(α+θ) (34) 式中v1y——土块碰撞速度v1在y方向分量,m/s 假设土块与分离筛发生完全非弹性碰撞,碰撞瞬间分离筛在y轴正方向的分量最大,则土块与分离筛在y轴方向的碰撞冲量I为 I=mt(vymax-v1y) (35) 其中 vymax=k2rωsin(β+α) 式中mt——土块质量,kg vymax——最大筛面速度在y方向分量,m/s k2——二级分离筛y方向加速度修正系数,取3 土块与分离筛的碰撞冲量越大,土块破碎程度越高,土薯分离效果越明显,土块与分离筛间的碰撞冲量与筛面倾角呈二次函数的关系,薯土混合物由一级分离筛末端跌落二级分离筛面瞬间,较大的筛面倾角更有利于土块的破碎分离。 样机由云南省玉溪市新天力农业装置制造公司制造,于2020年1月在云南省文山州砚山县平远镇蒲草村进行空载试验研究,2020年5月开展田间收获试验。试验地海拔为1 473 m,属中亚热带气候,年平均日照时数为1 937.8 h,年平均降水量937.7 mm,年平均气温21.7℃,年均无霜期340~362 d,光照充足,地势平坦,适宜于马铃薯生长及种植,耕作层深度为12~18 cm,种植模式为大垄双行式垄作,垄形参数为:垄高200~240 mm、垄顶宽800 mm、垄底宽900 mm、垄间距1 200 mm、垄上行间距为300~400 mm,株距280~350 mm。为验证黏重板结土壤下马铃薯的收获效果和损伤效果,不对薯垄进行杀秧处理,不清理田间的滴灌带和薄膜等杂物。测得0~200 mm薯垄土壤含水率为11.54%~13.25%,0~15 cm土壤坚实度为0.56 MPa,15~30 cm土壤坚实度为0.78 MPa。其他试验设备有:东方红-704型轮式拖拉机、合肥富煌君达高科信息技术有限公司生产的千眼狼5F01M型高速摄像机、维特BWT901CL型智能姿态传感器、XCC-988型电子秤、奇克QC型高级钢卷尺、米尺、浙江托普公司生产的土壤坚实度仪和土壤含水率仪。 4.2.1试验方法 由理论分析可知,分离筛运行速度对薯土混合物在筛面上的滑动形式、分离效果以及筛面有效覆盖面积均有影响,为判断追踪薯块(土块)与筛面的滑动方式和筛面物料分布情况,确定三级分离筛运行速度的最佳工作组合参数,并以最佳速度组合参数作为田间作业参数,采用二次旋转正交组合试验设计方法安排试验,以一级分离筛线速度(0.44~2.4 m/s)、二级分离筛线速度(0.6~2.2 m/s)、侧输出线速度(0.4~1.6 m/s)为试验因素;以含杂率和土壤覆盖度为试验指标。采集各因素下分离筛位姿变化参数及对应的土块相对分离筛运动的高速影像数据。试验中选取的机器前进速度较正常工作时低,主要因为较低的机器前进速度可使落至分离筛的物料量较少,为有效捕捉马铃薯相对分离筛的运动影像提供便利。通过控制拖拉机油门调节动力输出轴转速,结合变速箱能够调节分离筛线速度;通过调节液压调整装置调节侧输出装置线速度。用支架将摄像机固连于收获机机架上,斜向并调整摄像机高度使之能够以一定角度捕捉到整个分离筛上土块分布的画面。试验时,使高速摄像机处于待记录状态,启动拖拉机至平稳运转后,启动高速摄像机开始记录分离筛上土块的分布状况,结合马铃薯相对分离筛运动特性和薯土混合物覆盖度的变化规律,剖析分离筛参数对分离筛性能产生影响的机理。随机采集10 m稳定测试区内土壤进行试验,记录数据后完成一次测试。通过试验结果对影响试验指标的因素进行显著性分析,根据实际需求及前文中确定的参数范围,最终获得较合适的各因素组合。 试验因素编码如表2所示,试验方案及结果如表3所示。 表2 试验因素编码Tab.2 Experimental factors and codes 4.2.2试验结果分析 除上述3个因素外,设定其他因素保持不变,按照试验要求完成试验数据统计与分析,其试验结果如表3 所示。含杂率指一次试验完成后由低位侧铺装置输出的包括碎土在内的杂质质量百分比;借鉴生态学中植被覆盖度的概念[25],定义分离筛上土壤覆盖度为:土壤在分离筛面的垂直投影面积占分离筛总面积的百分比。利用高速摄影连续垂向拍摄筛面上土壤的分布状态图像。试验完成后利用Matlab解译所选图像范围的像素数量,读取计算直方图的像素数量w,分离筛上土壤覆盖度计算式为 (36) 式中η——分离筛上土壤覆盖度,% wi——第i块土壤的像素数量 利用Design-Expert 8.0.6软件对试验结果进行二次回归分析,并进行多元回归拟合,得到含杂率Y1和土壤覆盖度Y2的回归方程,并进行显著性检验。通过对试验数据的分析,对比不同因素水平下含杂率和土壤覆盖度。分别进行方差分析,结果如表4所示。x1、x2对含杂率Y1的影响极显著(P<0.01);x1与x3之间的交互、x2与x3之间的交互对含杂率Y1的影响显著(0.01 表4 方差分析Tab.4 Variance analysis (37) (38) 4.2.3响应曲面分析 通过Design-Expert 8.0.6软件得出一级分离筛线速度x1、二级分离筛线速度x2影响含杂率Y1的响应曲面,如图13所示。 如图13所示,当二级分离筛线速度一定时,含杂率Y1整体随着一级分离筛线速度的增加呈现逐渐减小的趋势,一级分离筛线速度较优范围为1.42~2.40 m/s;当一级分离筛线速度一定时,含杂率Y1整体上与二级分离筛线速度呈正相关,二级分离筛线速度较优范围为1.4~2.2 m/s,其中一级分离筛线速度是影响含杂率的主要因素。确定一级分离筛线速度1.42 m/s、二级分离筛线速度2.2 m/s、侧输出线速度1 m/s为分离筛最佳工作参数,此工作参数下含杂率2.56%,筛面土壤覆盖度为69.11%。空载条件下,将土壤覆盖度近似当作田间作业时物料筛面覆盖分布情况。位姿变化和高速摄影拍摄效果如图14、15所示。 以机器前进方向为x轴负方向,由三轴姿态变化可得,在分离筛最优工作参数下,分离筛y、z轴方向的作业姿态受机器作业时的激励影响较大,而x轴向受到激励较小,x轴向加速度幅值起伏变化较之y、z轴向变化可忽略不计,总体验证了主振动装置高频低幅的周期性运动规律,使筛面总体运转平稳,同时由高速摄影姿态追踪轨迹可见,土壤在筛面的运动轨迹波动较小,呈现为微波浪形,且相邻土块之间干扰较小,土块在筛面上基本保持顺流姿态,顺流距离远远大于回流距离,符合理论分析结果。在此工作参数下,筛面上的土壤之间的碰撞较少,可有效减低薯块与薯块、薯块与土壤之间的碰撞摩擦,减低破皮率、减少线性擦伤。因此空载试验确定的三级分离筛最佳速度组合参数可用于田间试验。 4.3.1试验方法 田间试验按照国家行业标准NY/T 648—2015《马铃薯收获机质量评价技术规范》规定的试验方法,为测定该马铃薯收获机在黏重土壤条件下的收获性能,考虑影响其收获效果的主要因素[26],由理论分析计算可知,分离筛振动强度和筛面倾角是影响分离破碎效果的主要因素,因此在空载试验确定分离筛最佳速度的条件下,为验证挖掘铲性能以及分离筛分离效果,采用正交试验方法,以工作速度0.75~1.16 m/s、挖掘深度120~200 mm、振动强度Ⅰ~Ⅴ级、筛面倾角7°~22°为试验因素,设计四因素五水平正交试验,以明薯率、破皮率和伤薯率为试验指标。试验因素水平如表5所示,试验方案与试验结果如表6所示(z1、z2、z3、z4为因素水平值)。 表5 试验因素水平Tab.5 Test factors and levels 4.3.2试验结果分析 除上述4个因素外,设定其他因素保持不变,按照试验要求完成试验数据统计与分析,其试验效果如图16所示。 田间试验选用东方红-704型轮式拖拉机,保持一级分离筛线速度为1.42 m/s、二级分离筛线速度为2.2 m/s、侧输出线速度为1 m/s。 由表6可知,4个因素对明薯率的影响由大到小为z4、z3、z1、z2。若要求尽可能地提高明薯率,则应选择各因素所对应的K1m、K2m、K3m、K4m和K5m中的最大值作为收获作业参数的最优水平,即:工作速度为0.83 m/s、挖掘深度为140 mm、振动强度为Ⅴ级、筛面倾角为22°;4个因素对破皮率的影响由大到小为z3、z4、z2、z1,若要求尽可能地降低破皮率,则应选择各因素所对应的K1p、K2p、K3p、K4p和K5p中的最小值作为收获作业参数的最优水平,即:工作速度为1.16 m/s、挖掘深度为120 mm、振动强度为Ⅲ级、筛面倾角为15°;同理,4个因素对伤薯率的影响由大到小为z1、z3、z4、z2,收获作业参数的最优水平:工作速度为1.16 m/s、挖掘深度为120 mm、振动强度为Ⅰ级、筛面倾角为15°。各试验因素在合理区间内的取值与其他因素共同影响着马铃薯的收获效果。实际作业过程中,在保证明薯率的同时,必须严格满足破皮率和伤薯率的标准要求。考虑云南省黏重板结土壤的具体条件,综合选取作业参数工作速度为1.05 m/s、挖掘深度为180 mm、振动强度为Ⅱ级、筛面倾角为22°;作业结果为明薯99.1%、破皮率1.41%、伤薯率1.32%,符合国家农业行业标准要求。 表6 正交试验设计与结果Tab.6 Results of orthogonal test (1)设计的基于多级分离筛振动抛撒、破碎分离多重减速缓冲机制和侧链输出铺放的多级分离缓冲马铃薯收获机,能一次完成挖掘、升运分离、清土除杂、薯秧分离、缓冲减损、低位集条集薯等作业。微波浪形薯土分离和振动碎土方式有效改善了对薯土混合物的抛撒、破碎和分离效果,提高了马铃薯收获机在黏重板结土壤下的作业效率。 (2)进行了空载试验,并借助高速摄影和三轴姿态传感器对分离筛上土块运动进行捕捉和分析,建立了影响因素与试验指标之间的回归模型。结果表明,当一级分离筛线速度为1.42 m/s、二级分离筛线速度为2.2 m/s、侧输出线速度为1 m/s时,相应的土壤覆盖度为69.11%、含杂率为2.56%。 (3)田间正交试验表明,提高明薯率的最佳工作参数为:工作速度为0.83 m/s、挖掘深度为140 mm、振动强度为Ⅴ级、筛面倾角为22°;降低破皮率的最佳工作参数为:工作速度为1.16 m/s、挖掘深度为120 mm、振动强度为Ⅲ级、筛面倾角为15°;降低伤薯率的最佳工作参数为:工作速度为1.16 m/s、挖掘深度为120 mm、振动强度为Ⅰ级、筛面倾角为15°。考虑云南省黏重板结土壤的具体情况,综合选取工作速度为1.05 m/s、挖掘深度为180 mm、振动强度为Ⅱ级、筛面倾角为22°,此时明薯率99.1%、破皮率 1.41%、伤薯率1.32%,各项性能指标均符合国家行业标准要求。3.2 土块与分离筛碰撞过程分析

4 试验与结果分析

4.1 试验条件

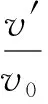

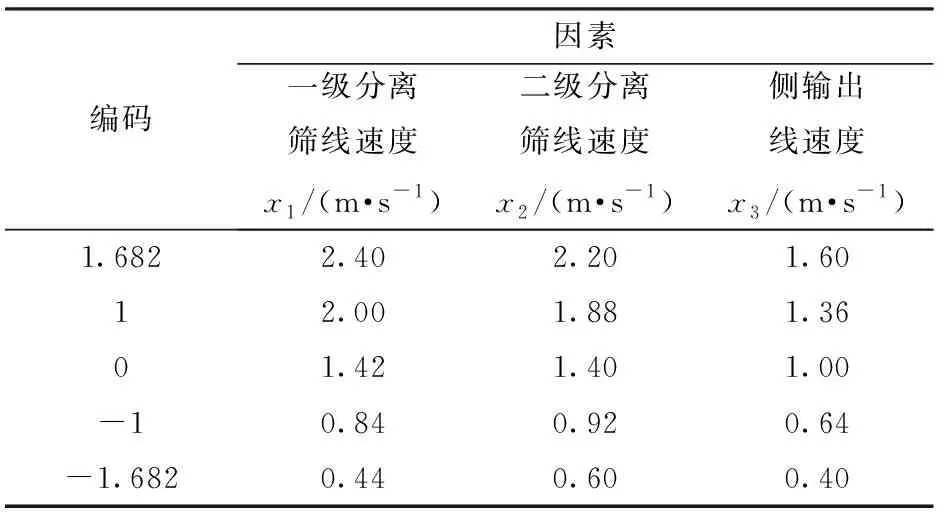

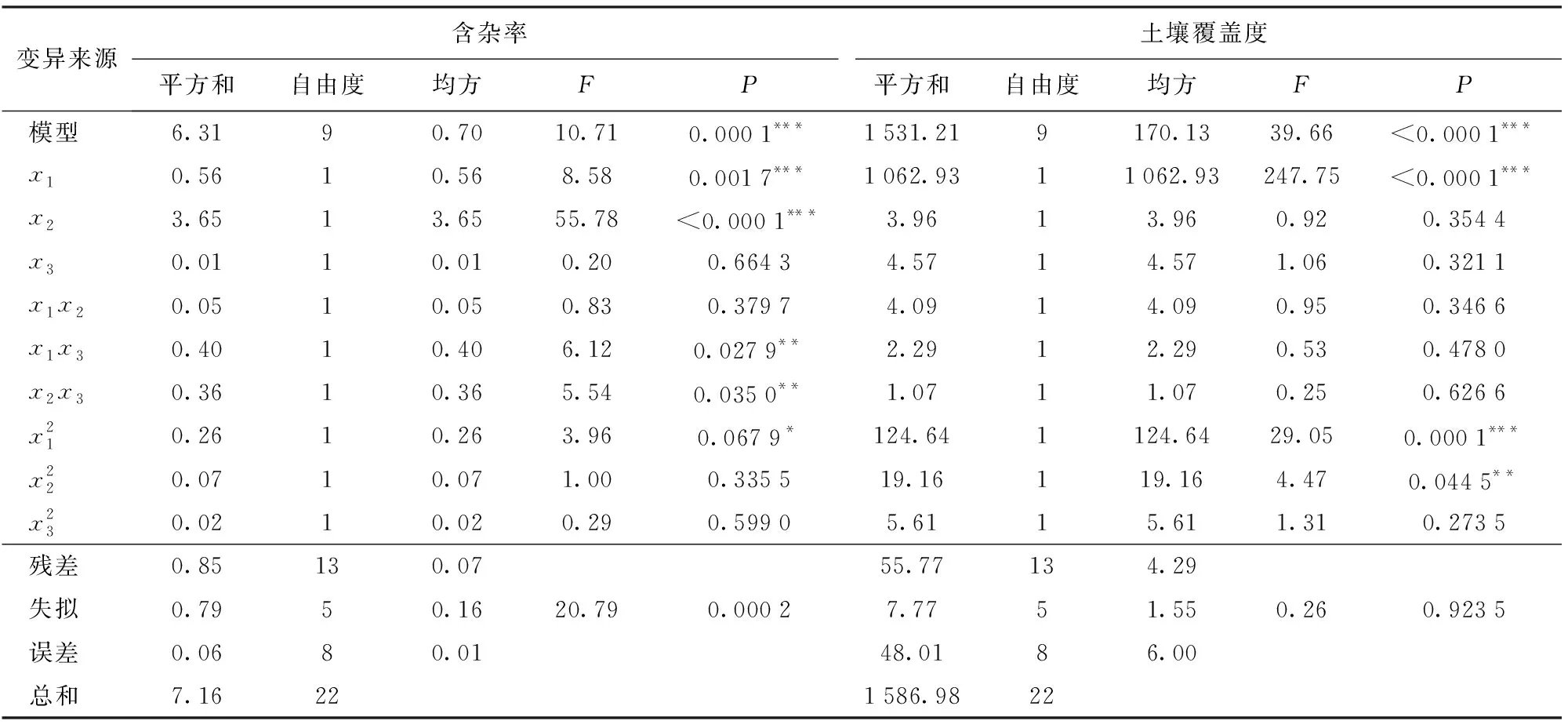

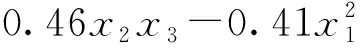

4.2 空载试验

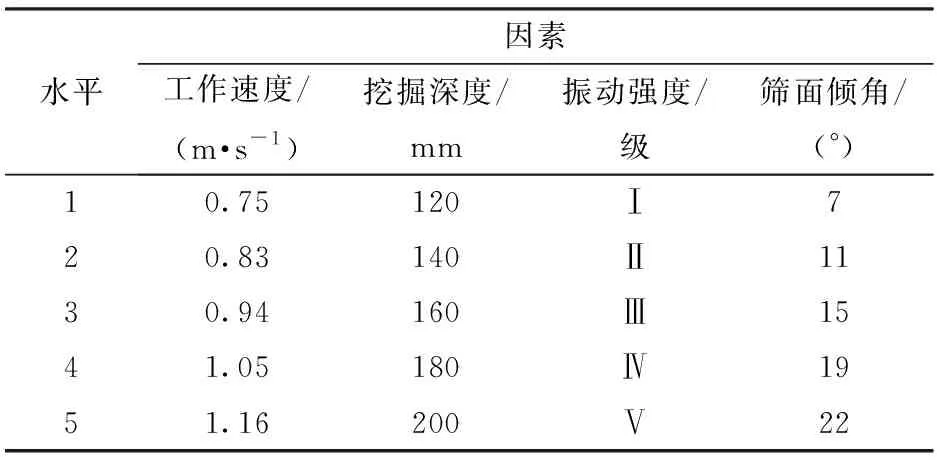

4.3 田间试验

5 结论