柴油机燃用低比例小球藻生物柴油-柴油混合燃料的试验研究

2021-03-20毛功平蒋红坤石凯凯

毛功平,蒋红坤,王 威,石凯凯,张 铖

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

0 引言

生物柴油是一种理想的替代燃料。与石油柴油相比,生物柴油具有含氧、无硫、可再生等优点,因此生物柴油的使用是一项保护环境的举措。近年来,我国修订并发布实施了《B5柴油》国家标准(GB 25199-2017),对车辆尾气排放的治理和低比例调和生物柴油的推广应用起到了促进作用。我国的生物柴油生产始于2002年,目前年产量为80万~100万t。由于以植物、动物油脂和餐饮废弃油脂等为原料的生物柴油生产存在“与民争地、与人争粮”的矛盾,因此以生长于海洋滩涂的海藻为原料生产生物柴油,倍 受 关 注[1]。

近年来,许多科技工作者对海藻生物柴油的热解特性、制备工艺等进行了一系列研究,但关于柴油机燃用海藻生物柴油的研究却较少。英国纽卡斯尔大学的Tsaousis P比较分析了海洋绿藻与巴豆油生物柴油的排放特性,发现燃用海洋绿藻生物柴油的柴油机功率比燃用巴豆油的功率低,CO2和NOX排放也较低,在低负荷工况下的颗粒物排放较多[2]。印度班加罗尔大学的Ramesha D K将不同比例的海藻生物柴油-废弃塑料油相混合用于单缸柴油机,在转速1 500 r/min、全负荷工况下研究其燃烧与排放特性,当其混合比为15.7%和12.9%时,热效率较高,CO与HC的排放较低,而NOx排放略有提高[3]。阿联酋大学的Haik Y开展以微绿球藻和纤维藻为原料的生物柴油相关研究,用单缸柴油机燃用生物柴油时,噪音较大,发动机扭矩也较低;但通过调整合适的压缩比和优化喷油后,发动机的噪声减小,功率有所提高[4]。土耳其库库罗瓦大学Tuccar以海藻生物柴油/柴油作为调和燃料,在四缸柴油机上研究了体积比为5%,10%,20%和50%时的柴油机工作性能。研究发现,随着体积比的提高,CO和NOX的排放会降低,但柴油机的扭矩和功率也有所下降[5]。Tuccar研究发现,在微藻生物柴油-柴油混合燃料中添加丁醇,柴油机的动力性略有降低,但排放有所改善[6]。南非文森特帕洛蒂学院的Sushant以海藻生物柴油为燃料,在一台单缸柴油机上进行了试验研究,发现其热效率在全负荷工况时较高,其NOX排放比纯柴油燃料稍有增加,而CO,HC和颗粒物排放大幅减少[7]。还有一些学者以其它种类的海藻作为制取生物柴油的原料,进行了柴油机燃烧特性和排放特性的研究工作[8]。

本文选取成本低廉的野生小球藻作为生物柴油(Chlorella Biodiesel Fuel,CBF)原 料,在 台 架 上进行柴油机燃用低比例CBF-柴油混合燃料的试验,系统地分析添加CBF后对柴油机的经济性、动力性、燃烧及排放特性的影响,从而为推行生物柴油的的广泛应用提供依据。

1 试验仪器及方案

1.1 试验仪器

试验所用的柴油机为186FA型,其具体参数如下:单缸;4冲程;冷却形式为风冷;缸径为86 mm;排量为0.418 L;ω型燃烧室;压缩比为18.5;供油提前角为17°CA;额定功率为6.5 kW(3 600 r/min);额 定 扭 矩 为18.88 Nm(2 700 r/min)。

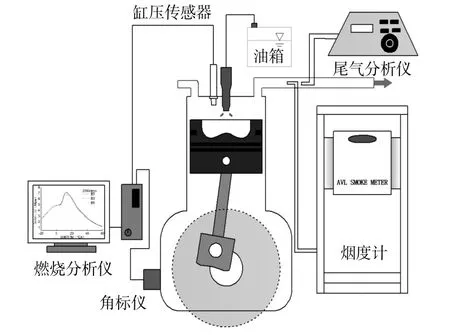

试验仪器设备如下:CWF15KW型测功机;Kistler DEWE-2010型 燃烧 分 析 仪 ;Kistler 6055C80型 缸压传感器;Horiba MEXA7200D型尾气分析仪;AVL415S型烟度计。

1.2 试验燃料

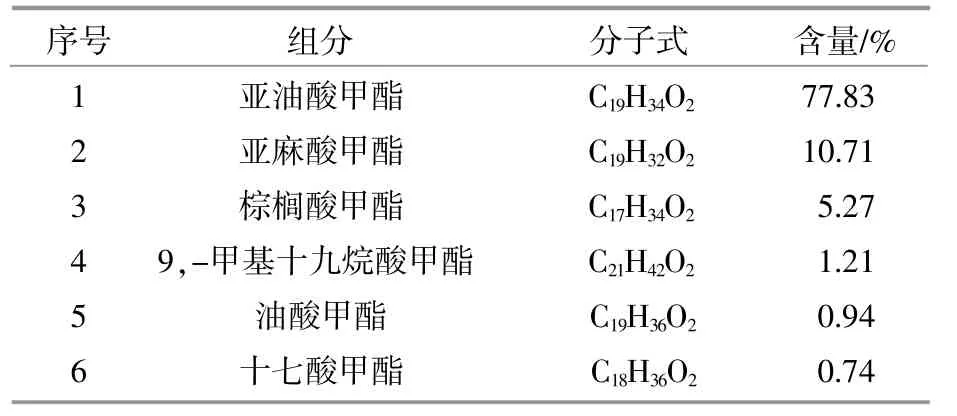

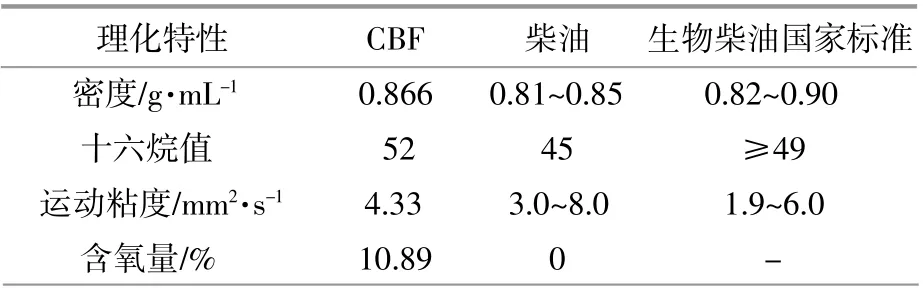

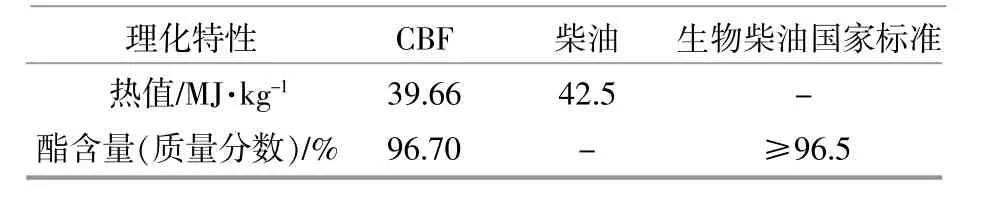

试验用柴油为市售0#国五柴油。试验用生物柴油以购于滨州无棣绿奇生物工程有限公司的野生小球藻粉为原料制备而成,其主要组分、含量和理化特性分别列于表1,表2。混合燃料制备工艺详见文献[9]。

表1 小球藻生物柴油组分和含量Table 1 Components and contents of CBF

表2 CBF理化特性与柴油的对比Table 2 Comparison of physical and chemical properties of CBF with diesel

续表2

1.3 试验方案

CBF的低热值略低,其组分中含有较多的不饱和成分,与柴油掺烧时比例不宜过高,为此,设定试验用CBF-柴油混合燃料的掺混体积比为0%,3%,5%(B0,B3,B5)。试 验 转 速 设 定 为2 700 r/min和3 000 r/min,相应负荷为100%,75%,50%,25%和10%,在以上10个工况点开展柴油机燃用3种掺混比的混合燃料的负荷特性和外特性试验,比较分析动力性、经济性及排放物的变化规律。试验系统的整体布置如图1所示。由于上述指标随负荷、转速的变化已有结论,本文不加赘述,只讨论CBF掺混比例对这些指标的影响及其原因。

图1 试验装置示意图Fig.1 Experiment system layout

2 结果与分析

2.1 动力性

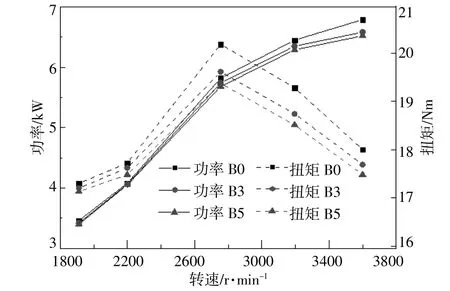

图2为柴油机燃用不同掺混比例CBF-柴油混合燃料时的动力性能。

图2 CBF对动力性的影响Fig.2 Effect of CBF on power performance

由图2可见,在柴油中添加CBF会使扭矩和功率略有降低,且下降幅度随掺混比例的增加而增大。从转速变化方面来看,扭矩的下降幅度随着转速的增大而先增后减,功率的下降幅度随着转速的增大而一直增大。柴油机在2 700 r/min转速下,燃用B3,B5时的扭矩最大降幅分别约为2.7%和4%;在3 600 r/min转 速 下,燃 用B3,B5时的功率最大降幅约为3%,4%。这是由于单位体积下的CBF热值略低于柴油,导致B3,B5的热值略低于柴油,但由于CBF的密度略大于柴油,相同的喷油体积会喷射质量更多的混合燃料,CBF含有约11%的氧,有助于燃烧速度的提高,从而补偿了因混合燃料热值略小而造成的放热量减少,致使柴油机的扭矩和功率下降幅度不大[10],[11]。

2.2 经济性

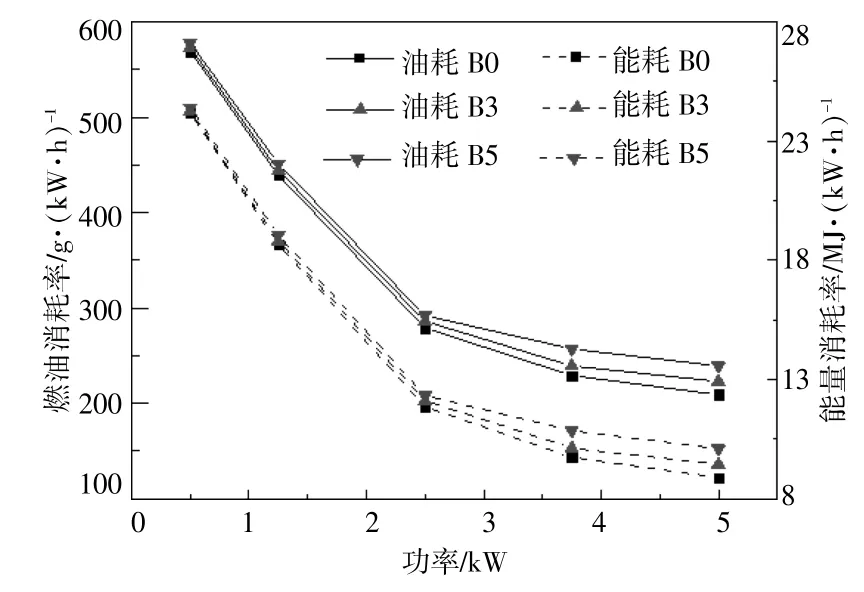

图3为柴油机燃用不同掺混比例CBF-柴油混合燃料时的油耗率和能耗率的变化关系。

图3 CBF对油耗率和能耗率的影响Fig.3 Effect of CBF on fuel consumption rate and energy consumption rate

由图3可见,在柴油中添加CBF会使油耗率和能耗率略有上升,且上升幅度随着掺混比例的增加而增大,在较大负荷时尤为显著。在大负荷工况下,柴油机燃用B3,B5的油耗率最大上升了6.7%和14.4%,能耗率最大上升了6.3%和13.6%。这是由于单位体积下CBF的放热量略低于柴油,柴油机若要获得同一功率,在燃用混合燃料时必然要增加喷油量,因而油耗率增大[12]。另外,虽然CBF中含有氧,但由于添加比例较小,氧对热效率的提高效果有限,无法全部抵消能耗的增大,因而能耗率也稍有增大。在小负荷时,柴油机的缸内温度偏低,不利于燃料的充分燃烧;随着负荷的增大,缸内温度提高,燃烧环境改善,CBF中所含的氧对缸内燃烧反应的促进作用明显大于低负荷时的低温工况[13]。所以,燃用CBF-柴油混合燃料柴油机的油耗率和能耗率的增幅,会随着负荷的增大而更加明显。

2.3 燃烧特性

2.3.1缸内压力

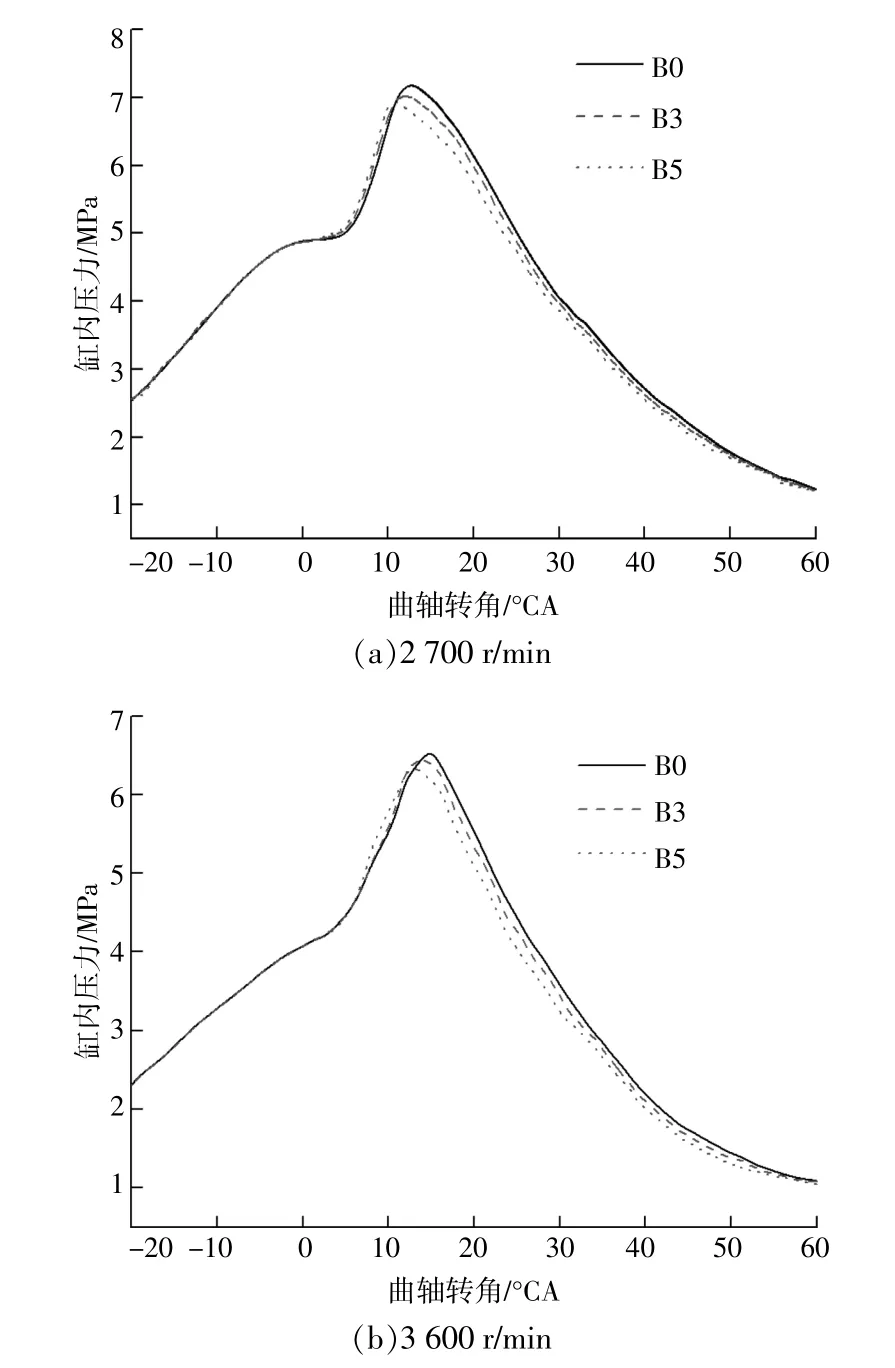

图4为柴油机燃用不同掺混比例的CBF-柴油混合燃料时,在转速为2 700 r/min和3 600 r/min工况下,柴油机全负荷运行时缸内压力随曲轴转角的变化规律。

图4 CBF对缸内压力的影响Fig.4 Effect of CBF on cylinder pressure

由图4可见,缸内压力出现峰值的时刻随着CBF掺混比例的增大而前移,且峰值压力随着CBF掺混比例的增大而略微减小。在2 700 r/min工况下,柴油机燃用B3,B5时的缸内峰值压力分别 为7.03,6.93 MPa,分 别 下 降 了2.0%和3.4%;峰值压力出现时刻为13°CA和12°CA,分别提前了1°CA和2°CA。在3 600 r/min工况下,柴油机燃用B3,B5时,缸内峰值压力分别为6.44,6.33 MPa,大约下降了1.6%和3.2%;峰值压力出现时 刻 为14 °CA和13 °CA,分 别 提 前 了1°CA和2°CA。柴油机在2 700 r/min工况下,由于供油提前角略微偏大且无法改变,导致预混燃料燃烧时的供油量较大,燃烧爆发压力变大,因此在2 700 r/min工况下的峰值压力比在3 600 r/min时要高[14]。由于相同体积下的CBF放热量略低于柴油,因此在柴油中添加CBF会导致缸内峰值压力减小;尽管CBF含有约11%的氧,有助于促进缸内燃烧,但由于掺混比例偏小,无法补偿因为CBF热值偏低所引起的峰值压力减小。另外,由于CBF有较高的十六烷值,且本身含氧,导致混合燃料的滞燃期比柴油短,使缸内峰值压力出现时刻略微提前。

2.3.2压力升高率

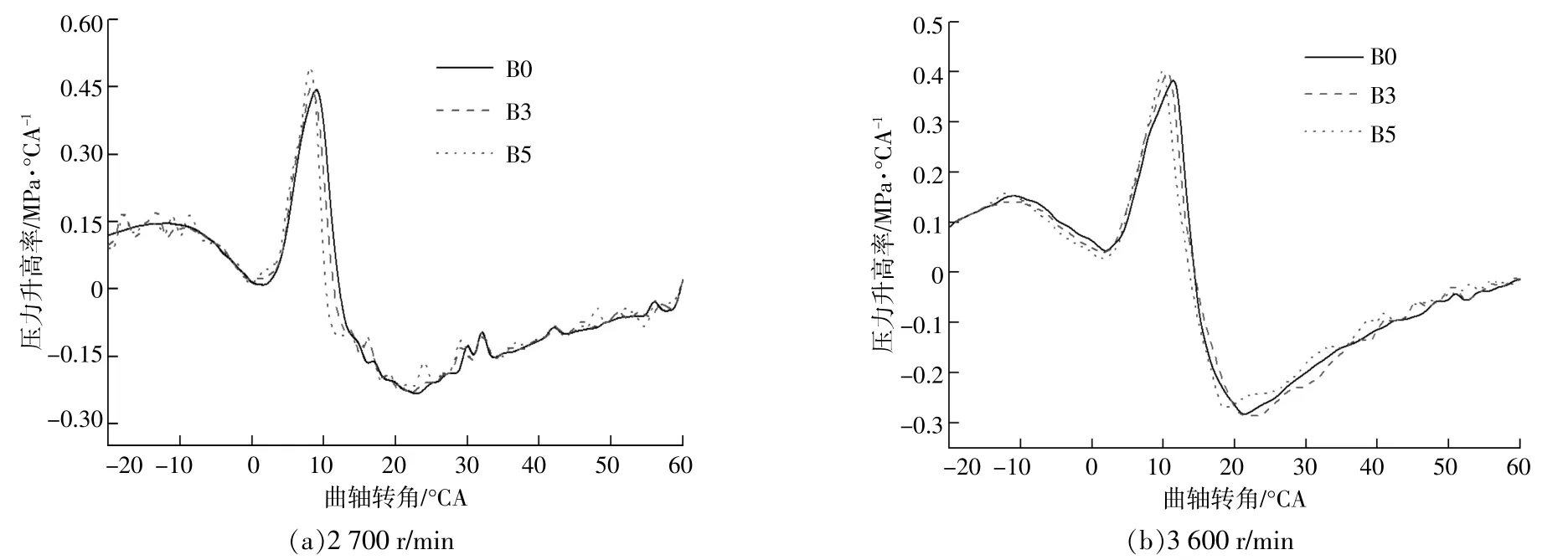

图5为柴油机燃用不同掺混比例CBF-柴油混合燃料时,在2 700 r/min和3 600 r/min转速下、全负荷工况时的缸内压力升高率随曲轴转角的变化规律。

图5 CBF对压力升高率的影响Fig.5 Effect of CBF on pressure rise rate

由图5可以看出,缸内压力升高率的峰值出现时刻,随着CBF添加比例的增大而前移,且峰值随着CBF添加比例的增大而增大。在转速为2 700 r/min工况下,柴油机燃用B3,B5时的 压 力 升 高 率 峰 值 为0.49,0.53 MPa/°CA,分别提升了6.1%和13.7%;压力升高率峰值的 出 现 时 刻 由9 °CA提前到8 °CA,前移了1 °CA。在转速为3 600 r/min工况下,柴 油 机 燃用B3,B5时的压力升高率峰值为0.42,0.43 MPa/°CA,分别提升了4.8%和9.4%;压力升高率峰值的出现时刻由12°CA提前到10°CA,前移了2 °CA。这是由于CBF的较高含氧量能促进燃烧,使缸内燃烧更加剧烈,从而使压力升高率的峰值变大[15]。另外,因为CBF有较高的十六烷值,且本身含氧,导致CBF-柴油混合燃料的滞燃期比纯柴油短,从而缸内压力升高率峰值的出现时刻略微提前[10]。

2.3.3放热率

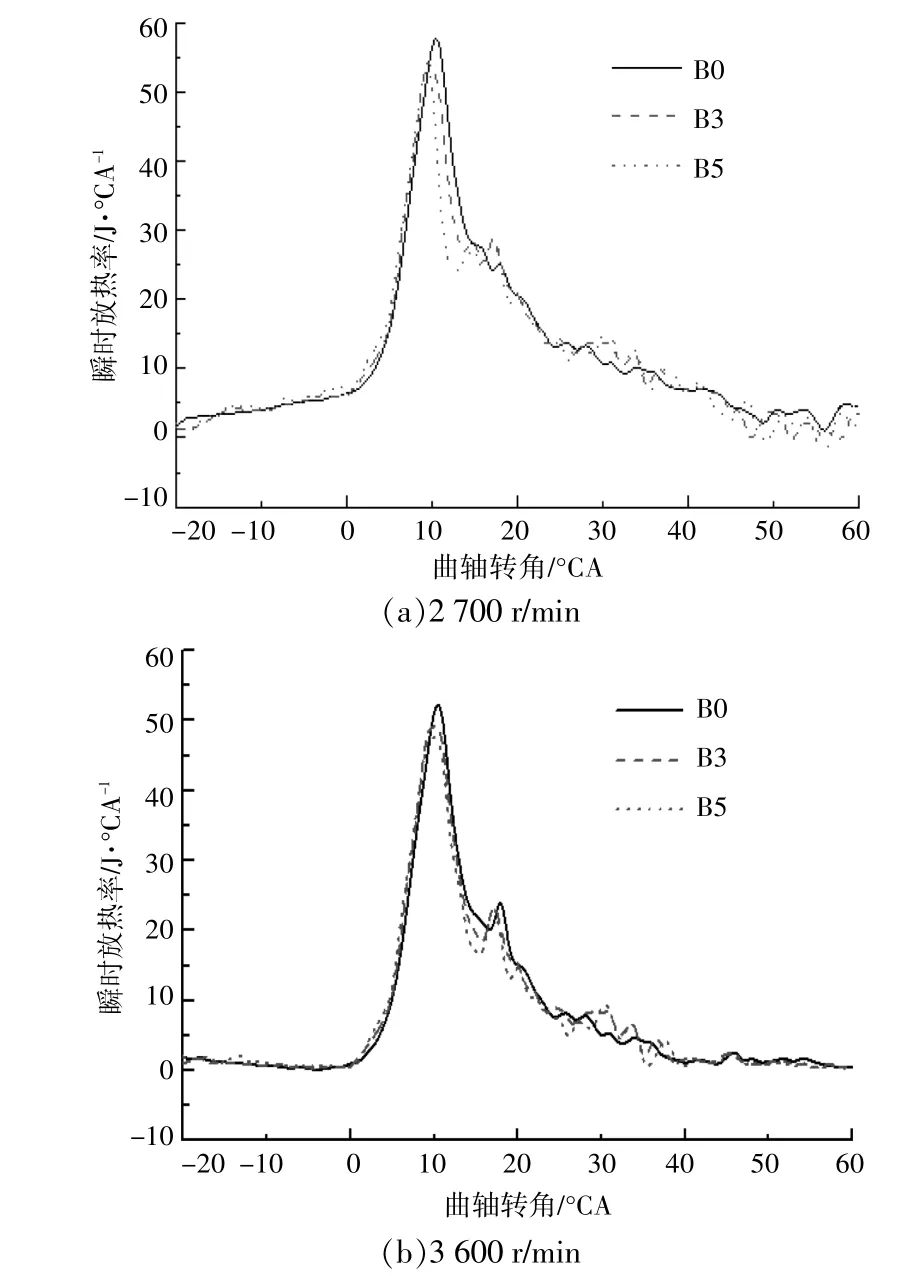

图6 CBF对瞬时放热率的影响Fig.6 Effect of CBF on instantaneous heat release rate

图6为柴油机燃用不同掺混比例CBF-柴油混合燃料时,在2 700 r/min和3 600 r/min转速下,全负荷工况时的瞬时放热率随曲轴转角的变化规律。由图6可见,转速为3 600 r/min时的瞬时放热率峰值比转速为2 700 r/min时低。当转速为2 700 r/min时,由于柴油机预混燃烧时期的供油量较大,且预混燃烧时间较长,因此瞬时放热率变大[18]。随着CBF添加比例的增加,瞬时放热率峰值略微降低,且峰值出现时刻前移。在转速为2 700 r/min工况下,柴油机燃用B3,B5时 的 放 热 率 峰 值 为55.37,53.66 J/°CA,分 别 下降了5.7%和8.6%;放热率峰值位置由10°CA提前 到9 °CA,均 前 移 了1 °CA。在 转 速 为3 600 r/min工况下,柴油机燃用B3,B5时的放热率峰值 为48.07,46.99 J/°CA,分 别 下 降 了10.8%和12.8%;放热率峰值位置由12°CA提前到10°CA,均前移了2°CA。由于相同体积CBF的放热量较柴油略低,且CBF较高的十六烷值导致混合燃料的滞燃期比柴油短,因此预混燃烧时的燃油量偏少,瞬时放热率峰值略微降低,且放热率峰值出现时刻略微提前[18]。

2.3.4滞燃期和燃烧持续期

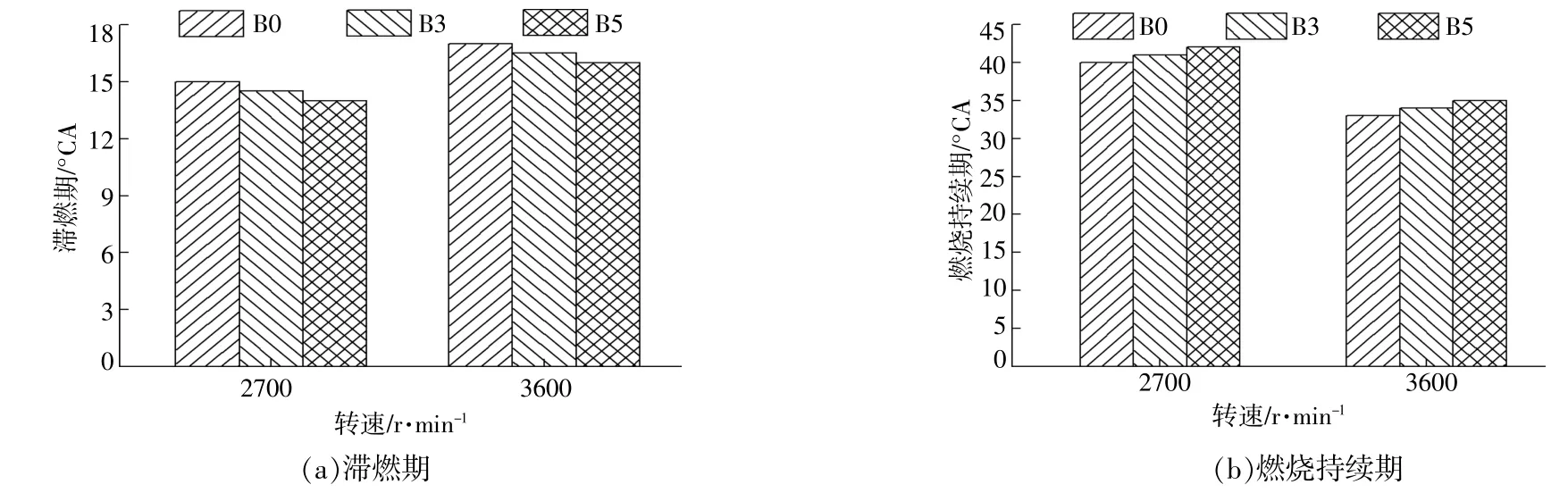

图7为柴油机燃用不同掺混比例CBF-柴油混合燃料时,在2 700 r/min和3 600 r/min转速下的滞燃期和燃烧持续期的变化规律。

图7 CBF对滞燃期与燃烧持续期的影响Fig.7 Effect of CBF on ignition delay period and combustion duration

由图7可见,滞燃期随着CBF掺混比例的增大而缩短,而燃烧持续期随着CBF掺混比例的增大而延长。柴油机转速为2 700 r/min时,滞燃期由15°CA缩短为14.5°CA;在转速为3 600 r/min时,滞燃期由16.5°CA缩短为15.5°CA。柴油机转速为2 700 r/min时,燃烧持续期由40°CA延长为42°CA;在转速为3 600 r/min时,燃烧持续期由33°CA延长为34°CA。这是由于柴油中添加CBF后,燃料的十六烷值增大,导致滞燃期缩短,但相同工况下CBF的循环供油量会略大于柴油,导致在预混燃烧期燃油较少,而在扩散燃烧期增多,并且CBF的粘度、密度比柴油较大,会使得燃油的雾化和蒸发恶化,降低了扩散燃烧速率,使整个扩散燃烧时期延长,从而延长了整个CBF的燃烧持续时间[16]。混合燃料的滞燃期随着转速的提高而延长,而燃烧持续期随着转速的提高而缩短。这是由于缸内温度随着转速提高而有所下降,从而降低了燃料的着火性能,延长了燃烧的滞燃期;另一方面,柴油机在转速为2 700 r/min时,由于供油提前角略微偏大,且无法改变,从而在该转速下的燃烧持续期延长[17],[18]。

2.4 排放特性

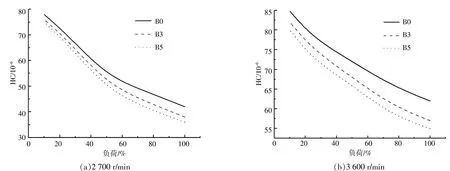

2.4.1 HC的排放

图8为柴油机燃用不同掺混比例CBF-柴油混合燃料时,在2 700,3 600 r/min转速下的HC排放随负荷的变化规律。由图8可以看出,HC排放量随着CBF掺混比例的增加而降低,且柴油机处于高负荷工况时,CBF对HC的减排作用尤为显著。在转速为2 700 r/min全负荷工况下,柴油机燃用B3,B5时 的HC排 放 为39×10-6和37×10-6,分别下降了9.3%和14.1%;在转速为3 600 r/min全负荷工况下,柴油机燃用B3,B5时的HC排放为56×10-6和54×10-6,分 别 下 降 了9.4%和12.6%。这 是由于在低负荷工况下,发动机缸内的喷油量偏低,从而造成了空燃比偏大;低负荷工况下的缸内温度、压力都较高负荷时偏低,使缸内燃料不完全燃烧的程度偏大,从而造成HC排放量较大。随着发动机负荷的提高,缸内的喷油量增大,使空燃比逐渐适中,缸内温度和压力也相应增大,油气能够得到均匀混合,使得缸内燃料的燃烧更为充分,从而使HC的排放得到了有效抑制[12]。另外,由于CBF含有约11%的氧,有助于促进HC的氧化燃烧,且CBF较大的十六烷值使得混合燃料的滞燃期缩短,能够减少油气混合的过稀区,所以混合燃料的HC排放量随着CBF掺混比例的增加而减少[19]。

图8 CBF对HC排放的影响Fig.8 Effects of CBF on HC emissions

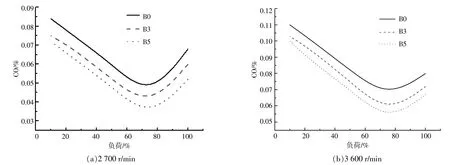

2.4.2 CO的排放

图9 CBF对CO排放的影响Fig.9 Effect of CBF on CO emissions

图9为柴油机燃用不同掺混比例CBF-柴油混合燃料时,在2 700 r/min和3 600 r/min转速下,CO排放随负荷的变化规律。由图9可见,CO排放量随着CBF添加比例的增加而明显降低,随着转速的增大而略微增加,随着负荷的增大呈现出先减小后增大的趋势。这是由于CBF自身含氧,随着CBF添加比例的增大,缸内气体的氧浓度加大,空燃比变大,这一方面能够促进燃料的充分燃烧,另一方面有助于CO在燃烧后期的二次氧化,从而使得CO排放量降低。在较低转速时,CO的排放量偏低,但随着发动机转速的提高,缸内燃料的混合和燃烧时间被压缩,没有充足的时间来充分混合燃烧,导致缸内不充分燃烧的区域增多,CO排放量变大。当发动机负荷由小变大时,缸内的燃烧温度逐步升高,会促进CO的氧化;但是,在最大负荷工况附近,缸内喷油量的提高会导致空燃比偏低,部分区域缺氧严重,使得燃料不完全燃烧的程度偏大,CO排放量再 次 升 高[12]。

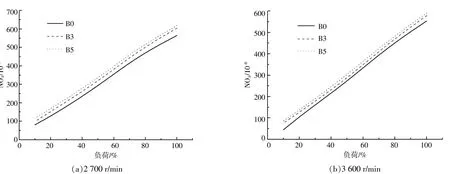

2.4.3 NOX的排放

图10为柴油机燃用不同掺混比例CBF-柴油混合燃料时,在2 700 r/min和3 600 r/min转速下的NOX排放随负荷的变化规律。

由图10可见,NOX排放量随着负荷和CBF添加比例的增大而增加。在大负荷工况时,柴油机的NOX排放量的增长幅值加大。在同等负荷下,柴油机转速为3 600 r/min时的NOX排放量,比转速为2 700 r/min时的NOX排放量小。在转速为2 700 r/min全负荷工况下,柴油机燃用B3,B5时的NOX排放增幅分别为7.2%,9.7%;在转速为3 600 r/min全负荷工况下,柴油机燃用B3,B5时的NOX排放增幅分别为4.6%,6.8%。这是因为CBF本身含氧,能够促进缸内燃烧,提高缸内温度。在低负荷工况时,由于缸内温度偏低,因此不易于形成NOX。在大负荷工况下,柴油机缸内燃烧温度提高,高温富氧的燃烧环境极易促进NOX的产生,所以,NOX排放量随着CBF掺混比例和负荷的增大而增加。另外,柴油机转速的提高使燃料混合和燃烧的时间缩短,缸内燃烧不充分,NOX的产生得以抑制。因此,柴油机在高转速时的NOX排放量比在低转速时低。

图10 CBF对NOX排放的影响Fig.10 Effect of CBF on NOX emissions

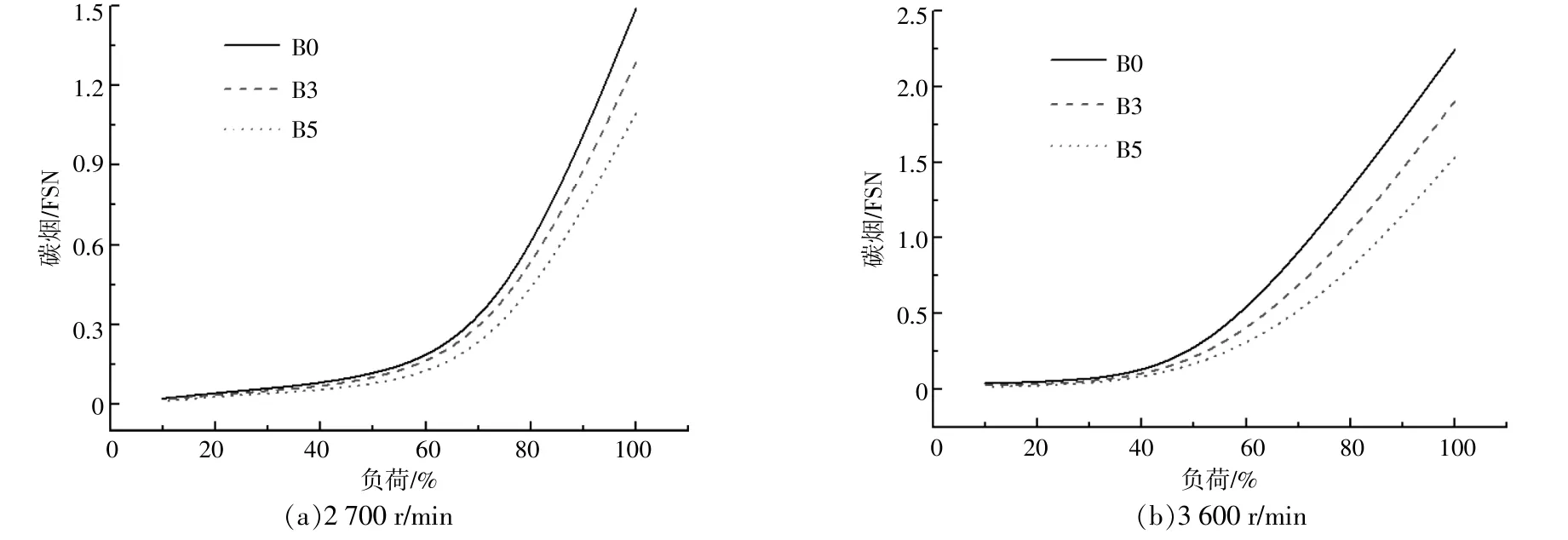

2.4.4碳烟的排放

图11为柴油机燃用不同掺混比例CBF-柴油混合燃料时,在2 700 r/min和3 600 r/min转下碳烟的排放随负荷的变化规律。

图11 CBF对碳烟排放的影响Fig.11 Effect of CBF on soot emissions

由图11可见,柴油机的碳烟排放随着CBF掺混比例的增大而减少。在大负荷工况下,柴油机燃用B3,B5时的碳烟减排效果尤为明显。在转速为2 700 r/min全负荷工况下,柴油机燃用B3,B5时的碳烟降幅分别为13.5%和26.4%;在转速为3 600 r/min全负荷工况下,柴油机燃用B3,B5时的碳烟降幅分别为15.2%和31.7%。当发动机负荷增大,喷油量增大,空燃比减小,此时在燃油中添加自身含氧的CBF,缓释了缸内的过浓混合气,有利于促进缸内的燃烧,从而碳烟的排放量降低。另外,由于CBF中不含有导致碳烟形成的芳香烃,也有助于降低碳烟的排放。

3 结论

①柴油机掺烧CBF后,扭矩和功率比不掺烧CBF时均略有下降,最大降幅均为4%;油耗率和能耗率比不掺烧时略有增加,在高、中负荷时其增幅更为明显。

②随着CBF添加比例的增加,柴油机的缸内压力、放热率峰值均有所减小,其压力升高率峰值稍有增大。在转速为2 700 r/min和3 600 r/min工况下,柴油机缸内压力峰值的最大降幅分别为3.4%和3.2%;放热率峰值的最大降幅分别为8.6%和12.8%;压力升高率峰值最大增幅分别为13.7%和9.4%;滞 燃 期 缩 短 了0.5~1°CA;燃 烧 持续期延长了1~2°CA;缸内压力、压力升高率和放热率峰值出现时刻均有提前,提前角度为1~2°CA;燃烧速度加快。

③随着CBF添加比例的增加,柴油机的HC,CO和碳烟的排放均有降低,而NOX的排放增加;在全负荷工况下,柴油机的尾气排放变化显著:HC和碳烟排放的最大降幅分别为14.1%和31.7%;NOX排放的最大增幅为9.7%;CO排放的降幅为6%~12%。