纳米核壳粒子CaCO3/PMMA增强聚丙烯复合材料的性能研究

2021-03-19张丽华

张丽华

(成都理工大学工程技术学院, 四川 成都 614000)

核/壳纳米结构材料是由核结构和壳层组成,它可能各种材料形成,包括聚合物、无机固体和金属,这些材料被广泛应用到这些领域,即绘画、化妆品、涂料、胶黏剂、电子工业、橡胶/塑料增强剂和生物化学,因为这些材料的综合性能要比对应的单一成份好。这个领域的主要目的是通过分子或纳米级的增强来提高聚合物的热性能、机械性能和流变性能,如耐热性、韧性、硬度和熔融黏度。在1958年,纳米核壳粒子被首次引进作为聚氯乙烯(PVC)的商业改性剂,核壳粒子改性剂的尺寸在加工过程中是固定的,在基体中的分散也保持不变。核壳纳米粒子作为改性剂被广泛运用到大量的聚合物中,如聚碳酸酯(PC)、聚甲基丙烯酸甲酯(PMMA)、聚对苯二甲酸丁二酯(PBT)和PVC。

报道了各种纳米填充物,包括蒙脱土、碳酸钙、氧化铝和二氧化硅。碳酸钙(CaCO3)是作为形成珊瑚、珍珠、软体动物、鸡蛋壳和节肢动物骨骼最丰富的矿产之一。工业中,它也已经被用作复合材料的填充物,比如塑料、绘画中的辅助颜料和纸张涂料分散体。在这些应用中,CaCO3与其他成分机械共混成最终材料。传统上,低分子偶联剂或表面活性剂处理填充物表面是合理有效的。然而,低分子量化合物容易从交界面迁移出来,随后复合材料的机械和物理性能都不是所期望的。因此,填充物表面处理的新技术破在眉睫。最近,在提出的原位聚合中,CaCO3纳米粒子可以被适合的聚合物包裹。在无机表面的聚合物层降低了粒子表面能,提高了粒子的分散性和界面的黏附力。从而增强了最终才材料的机械性能、韧性和耐热性。采用逐步乳液聚合法这种特殊方法合成核壳粒子已被普遍使用了。在乳液中,第一步制备核粒子,第二部制备壳聚合物。在这种方法中,就和粒子用作“种子粒子”,表面包裹聚合物。

最近采用改性微乳液过程和雾化微乳液过程合成了聚苯乙烯(nPS)和聚甲基丙烯酸甲酯(nPMMA)纳米粒子,将单独的nPS 和nPMMA与聚丙烯(PP)和线性低密度聚乙烯(LLDPE)共混来研究他们的流变性能、热性能和机械性能。在我们初期的工作中,我们利用雾化微乳液聚合成功制备了以CaCO3为核、PS为壳的纳米碳酸钙(纳米-CaCO3)/PS核壳粒子,并与PP基体共混。目前的工作是前期工作的一个延展,通过使用雾化微乳液的方法开发一种有效的方法来生产纳米CaCO3/PMMA核壳粒子。此外,这本文中,我们已关注了通过加入1%的纳米-CaCO3来增强界面黏附力,提高(纳米-CaCO3)/PS/PP纳米复合材料的性能。其原因是通过纳米-CaCO3接枝亲酯性聚合物层(PMMA)来改善纳米-CaCO3与聚合物基体的相容性。包裹的聚合物壳层不仅阻止了纳米粒子的聚集,也很好的提高了填充物与聚合物基体之间的相容性。

1 实验部分

1.1 实验材料

采用乳液喷雾方法合成了直径在10~50 nm范围的纳米-CaCO3粒子,用乙烯基三乙氧基硅烷改性(TEVS)纳米粒子。单体,甲基丙烯酸甲酯(MMA);引发剂,过硫酸钾(APS);表面活性剂,十二烷基磺酸钠(SDS),助表面活性剂和戊醇从印度孟买精细化工有限公司购买。在聚合之前,甲基丙烯酸甲酯(MMA)经5% NaOH水溶液处理以去除阻聚剂,氮气气氛下减压蒸馏 。其他材料都为分析纯,不需要进一步提纯。水是双重蒸馏去离子水。

1.2 纳米-CaCO3的表面改性

用硅烷偶联剂(TEVS)改性纳米-CaCO3粒子,首先要得到的是硅烷偶联剂,也是有被丙酮溶解的TEVS(CaCO3用量的5%)。20 g CaCO3粒子在500转/分钟的机械搅拌下溶于硅烷-丙酮混合物。然后混合物超声处理1 h后在室温下再次500 r/min的速度搅拌2 h。TEVS和CaCO3的反应要保持一夜。最终,纳米-CaCO3粒子经过滤、用丙酮洗涤四次收集,滤渣100 ℃真空干燥12 h。

1.3 纳米-CaCO3/PMMA核壳纳米粒子的制备

通过水/油雾化微乳液聚合的方法合成尺寸小于100 nm、体系分散稳定的纳米-CaCO3/PMMA核壳粒子。APS、SDS和n-Pt分别用作引发剂、表面活性剂和助表面活性剂。在别处给出了CSNPs的具体制备机理和表面形态。合成的CSNPs由电子透射电子显微镜测得粒子尺寸<100 nm(图1)。微乳液反应使得核壳纳米粒子逐渐形成,并伴有剩余的纳米-CaCO3和PMMA纳米粒子,核壳纳米粒子需要从纳米-CaCO3和PMMA纳米粒子中分离出来。测量CSNPs接枝百分率和CSNPs的表面形态在别处详细的给出。根据标准过程,提取的CSNPs中,58%为接枝的纳米-CaCO3,32%为游离的纳米-CaCO3和10%为游离的nPMMA。

图1 雾化微乳液聚合中核壳纳米粒子(CaCO3/MMA=8/20 g)的TEM图

1.4 (纳米-CaCO3/PMMA)/PP复合物的制备

采用布拉本德黏土塑性测定仪将不同比例的CSNPs(0.1、0.25、0.5、0.75和1%)与PP进行共混,分别定义为CSNPP1、CSNPP2、CSNPP3、CSNPP4和CSNPP5。每个试样的体积(90%容器体积)要保持恒定来研究CSNPs含量不同时扭矩变化和熔体黏度。混合的复合物形以块状形式得到,这些块状破碎后得到粗糙粒子(尺寸大概为3~4 mm),采用注射成型机制得ISO多用途测试试样,熔融为210 ℃,模具温度为30 ℃。

1.5 其他表征与测试

CSNPs粒子的尺寸和形态由飞利浦M200型TEM测得,钨丝电流75 uA,加速电压200 kV。粒子粒径由TEM直接测量。

采用改性傅里叶变换红外光谱(FTIR-8000,日本岛津公司,东京,日本)测定的纳米-CaCO3、改性纳米-CaCO3和纳米-CaCO3/PMMA核壳纳米复合物官能团。每个试样扫描25次,测试分辨率为4 cm-1。记录波数范围4 000~400 cm-1。所有的试样以粉末状态在室温下进行。

聚合物粒子的X-射线衍射(XRD)由微型反光相机完成,Regaku(东京,日本)衍射仪强度范围在0~5 000转/s,衍射角在0°~80°。

采用示差扫描热量仪(DSC-600,日本岛津公司,东京,日本)研究CSNPs的结晶行为。CSNPs的玻璃化转变温度(Tg)在别处给出。氮气环境下(50 mL/min)以10 ºC/min的升温速率从30 L到300 ºC。为了研究CSNPP1-5纳米复合物的结晶和熔融行为,称取5 mg样品以10 ºC/min的升温速率从30 L到300 ºC并5 min消除热历史,随后以同样的速率冷却。当温度达到50 ºC,再次以同样的速率加热到300 ºC。结晶和熔融参数由冷却和加热分析图得到。

采用热重分析(TGA-50,日本岛津公司,东京,日本)测量纳米-CaCO3, CSNPs和CSNPP1-5的热稳定性。称取10 mg样品放入Pt盘中进行TGA分析。在氮气保护下,温度控制以10 ºC/min的加热速率从30 L到600 ºC以避免热分解。

2 结果与讨论

2.1 纳米-CaCO3/PMMA 核壳纳米粒子的FTIR分析

图3分别显示了CaCO3、TEVS改性CaCO3和含有纳米-CaCO3/PMMA的CSNPs的FTIR光谱。图3(a)中观察到1 423~1 440 cm-1处是CaCO3的特征吸收峰。在雾化聚合中为了得到包裹好CaCO3纳米粒子,纳米必须拥有足够的疏水性,从而与疏水性单体MMA之间有很好的亲和力。在CaCO3纳米粒子的光谱中(图3(a)),在3 336 cm-1范围表明CaCO3表面有—OH的存在,这些基团提高亲水性。这些羟基需要被转化为疏水性功能团,在聚合过程中促进纳米-CaCO3和MMA的相容性。

CaCO3表面TEVS中C=C功能团的引入,以此纳米粒子的疏水性通过纳米粒子表面的羟基(-OH)与TEVS中的C2H5O—Si—反应得到,又图3(b)证实。在改性纳米CaCO3粒子表面(图3(b)),在1 100~1 050 cm-1范 围 的 峰 是TEVS中 不 饱 和 键(—C=C—)的特征吸收峰,这说明纳米-CaCO3表面TEVS的存在。

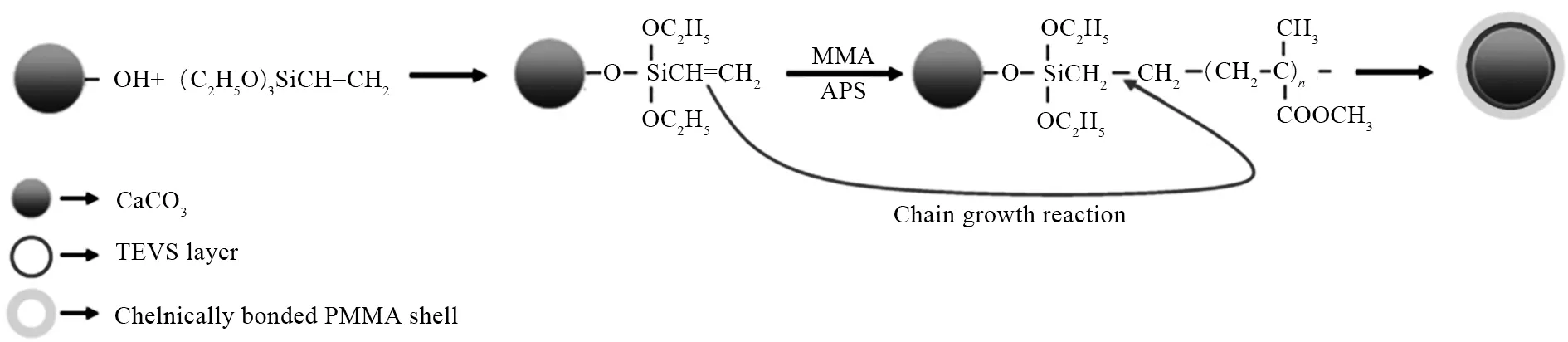

图2 通过雾化微乳液技术在CaCO3纳米粒子表面引发MMA单体及形成纳米-CaCO3/PMMA纳米粒子的自由基链增长聚合机理

通常,在1 100~1 087 cm-1处出现的峰位说明在纳米-CaCO3表面形成了Si—O—CaCO3,并且证实了纳米-CaCO3表面达到疏水性。现在可以预测,在雾化聚合中,TEVS分子链末端是有机组分,由于空间位阻效应能够阻碍纳米粒子的聚集。此外存在于TEVS分子中的不饱性能够经历单体的自由基链增长聚合,以致引发纳米-CaCO3表面聚合物的链增长(参考示意图2)。

在图3(c)中,纳米-CaCO3/PMMA核壳纳米粒子由CH2基团里的C—H键在2 850~2 992 cm-1处的伸缩振动说明PMMA骨架上有CH2基团的存在来表征。此外,通过图3(c)中FTIR说明PMMA壳层的形成,其中(—C=O)键在1148 cm-1,(—C=O)在cm-1处说明PMMA作为壳存在于纳米-CaCO3核的表面。两个在2 749和2 997cm-1处的吸收峰对应CH3中C—H的不对称和对称拉伸模式,对称弯曲振动(δs-CH2)发生在1 383 cm-1处,同时,不对称振动(δas—CH2)发生在1 450 cm-1处发现。在1 642 cm-1处峰的消失意味着在聚合过程中硅烷偶联剂通过不饱和双键与PMMA形成共价键。从上面的结果可以推断,硅烷偶联剂通过化学键将聚合物与纳米-CaCO3连接在一起,结果这就增加了纳米-CaCO3和PMMA聚合物之间的黏附和相容性,此外,在1 100~1 087 cm-1处的吸收峰(图3(b))向1 092~ 1 080 cm-1处(图3(c))移动是由于TEVS反应中形成了(纳米-CaCO3)—O—Si—PMMA键。

图3 核壳粒子FTIR光谱

2.2 纳米-CaCO3/PMMA核壳纳米粒子的XRD分析

图4描绘了纳米-CaCO3、纳米-CaCO3/PMMA和纯nPMMA的XRD曲线。图4(a)为纳米-CaCO3,在2θ=29.39°,35.96°, 39.45°和 48.50°处分别观察到(104)、(110)、(018)和(116)的衍射位面,这些都符合方解石CaCO3结晶。全部的峰位基本上与CaCO3结构(JCPDS No. 47~1 743)标准数据一致。结果说明,纯CaCO3纳米粒子相在2θ=29.39°处高强度与(104)位面的反映相一致。在图3中没有发现CaCO3其他相的特征吸收峰,这说明纳米CaCO3是属于方解石相。另一方面,观察到图4(b)中4.7°、8.6°和19.4°以及图4(c)中4.5°、15.8°处强的衍射峰归因于it-PMMA/st-PMMA立构复合物。在图4(b)中,8.6处的衍射峰与PMM壳中it-PMMA透明结构相一致。其他在29.39、35.45和48.50的峰也出现杂CSNPs(图4(b))中,而没有出现在PMMA(图4(c))中。这说明,纳米-CaCO3粒子表面与PMMA(图4(b))有很强的相互作用,这就意味着聚合物链段通过交联剂的连接已经成功接枝到纳米-CaCO3粒子表面。同样还观察到纳米-CaCO/PMMA比纯nPMMA的峰强度更高。原因可能是由于纳米-CaCO3晶体结构作为核存在于PMMA壳内。

图4 纳米-CaCO3、纳米-CaCO3/PMMA和纯nPMMA的XRD曲线

2.3 (纳米-CaCO3/PMMA)/PP纳米复合物的扭矩和熔体黏度

纯PP和CSNPs不同含量的CSNPP1-5纳米复合物由布拉班德塑性仪分别制备。在混合过程中测量了熔融时间(t)、比能(kNm/g)、凝胶化速度(Nm/min)、初始扭矩(Nm)和熔体黏度(poise),如表1所示。可以看出,随着CSNPs含量增加,熔融时间、初始扭矩、熔体黏度和比能上升,而比能下降。

表1 (纳米-CaCO3/PMMA)/PP (CSNPP)复合物塑性变形结果

表2列出了纯PP和CSNPP1-5纳米复合物扭矩随时间的变化。可以看出初始扭矩随着CSNPs含量增加而上升,CSNPP5熔体黏度在1%添加量时最大(40 poise)。由表2按公式(1)计算出纯PP和所有复合物的熔体黏度。

式中,M为扭矩,Nm;S为转子转速,r/min 。

表2 含不同CSNPs的PP基体扭矩-时间关系图

当混合时间从3.5~8.5 min,共混物的熔体黏度保持不变,因为在这段时间内,常数扭矩是关于时间获得的。纯PP和CSNPP1-5纳米复合物的熔体黏度随CSNPs含量的变化如图5所示。从数据中可以看出加入1% CSNPs时,熔体黏度上升到64 poise。

图5、表1和表2说明CSNPP1-5纳米复合物的高黏度归功于纳米-CaCO3在高的混合温度(210 ℃)下作为核芯限制了PMMA接枝短链和PP的部分运动导致扭矩和黏度的上升。

图5 含不同CSNPs的PP基体熔融黏度变化

2.4 (纳米-CaCO3/PMMA)/PP纳米复合物的DSC分析

图6(a)和(b)描绘了纯PP和CSNPP1-5纳米复合物的DSC冷却和加热曲线。由图6得到结晶和熔融参数列为表III。图6(a)中,CSNPP1-5纳米复合物的结晶温度和结晶热焓都高于纯PP。对于CSNPs来说,PP基体中加入CSNPs(加入量为0.10~1.0 %)使得结晶温度从119 ℃提高到133 ℃。这就意味着高的高的加入量,结晶温度移向高温方向;此外,结晶峰形状的不同说明CSNPP5晶体比PP和其他共混物完善。另一方面,在随后的加热过程中,共混物的熔融温度(Tm)也提高,CSNPs加入量为1%时,熔融温度最高为172 ℃。

研究所有共混物DSC热分析图中的放热峰按以下公式计算绝对结晶度(Xc)。

ΔHf为DSC热分析图中的反应热,ΔH0f为假设PP晶体完全100%结晶熔融热(209 J.g-1)。纯PP和CSNPP1-5纳米复合物的结晶度按公式2计算,由表III列出。当CSNPs加入量为1%时,CSNPP5的结晶度最大,说明CSNPs扮演成核剂的角色提高了PP的结晶度。

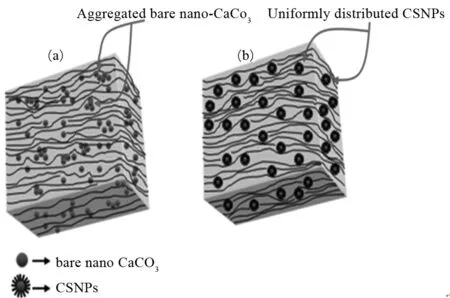

图6 纯PP、CSNPP1、CSNPP2、CSNPP3、CSNPP4和CSNPP5DSC曲线

为了理解以上的现象,①聚合物化学接枝到纳米-CaCO3粒子上,②无机核芯与聚合物壳的相容性,③无机核芯和聚合物壳与聚合物基的相容性都被研究了,其解释如下:由于疏水性的聚合物与亲水性的无机粒子不相容性导致赤裸的无机粒子分散非常困难。粒子表面改性在很大程度上解决这些问题。但是高含量所得到的结果与赤裸的无机粒子相似。因此,为了保证无机粒子在聚合物基体中分散均匀,它们可以作为单个粒子被疏水的聚合物层包覆。核壳纳米粒子恰好满足这个要求。为了得到核壳纳米粒子,聚合物壳层通过作为介质或润滑剂的交联剂化学接枝到无机核芯上,避免个别的无机粒子在长的聚合物链段间出现团聚而均匀分散。超过1%的纳米-CaCO3粒子扮演成核剂的角色,接枝短的聚合物链帮助它们形成大量的密封笼子,提高了聚合物链的有序性,保证了朝向聚合物基的结晶方向(图7)。

图7 纳米-CaCO3;和纳米-CaCO3/PMMA core-shell particles (CSNPs) 在PP基体中的分散图解

2.5 (纳米-CaCO3/PMMA)/PP纳米复合物的热稳定性

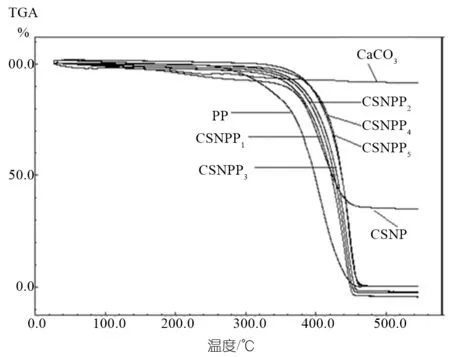

改性纳米-CaCO3、纳米-CaCO3/PMMA核壳纳米粒子、和不同CSNPP1-5纳米复合物的热稳定性如图表III,由TGA测得结果如图8。TGA的有效数据包括don(发生2%分解时的温度),用作初始分解温度;doff是热稳定性测试的另一个参数发生80%分解时的温度,终止分解温度;在600 ℃时的挥发组分表示质量损失百分率(WL)。图8显示,改性纳米-CaCO3的初始分解温度没有变化,质量损失率为(WL)1.2%,这是由于粒子表面的硅烷偶联剂和吸收的水发生了分解。纳米-CaCO3/PMMA核壳纳米粒子的初始分解温度(don=386 ℃)高于纯PP的初始分解温度(don=358℃)。这意味着纳米-CaCO3/PMMA核壳纳米粒子最初的热稳定性高于纯PP。因此,如果CSNPs以最佳百分比均匀分散在PP基体中,PP的don和doff移向高温方向导致了WL的降低和热稳定性的提高。这表明纳米复合物的热稳定性提高与纯PP有关,与纯PP相 比,加入0.1%的CSNPs,CSNPP1的don上升了35 ℃。加入量增加意味着更多的CSNPs存在于复合物中;CSNPP2-4纳米复合物分别提高55、61和64 ℃。当加入1%的CSNPs,CSNPP5纳米复合物提升最高为77 ℃。相反,选择损失率为80%作为对照点,纯PP和0.1、0.25、0.5和1%纳米复合物的热分解温度分别为467,468, 470,479和 487 ℃。热稳定的提高归咎于CSNPs的均匀分散以及CSNPs与PP基体间的相互作用,SEM图像(图11)说明了这些都为稳定纳米复合物服务。此外温度超过500 ℃时,CSNPP1-3与纯PP相比显示出相似的WL。但是CSNPs含量为0.5和1%的纳米复合物,WL分别超过98%和97%,这是由于CSNP的分解。

图8 纯PP、CSNPP1、CSNPP2、CSNPP3、CSNPP4和CSNPP5 的TGA曲线

2.6 (纳米-CaCO3/PMMA)/PP纳米复合物的机械性能

CSNPs含量对CSNPP5纳米复合物拉伸性能如拉伸强度(TS)和断裂伸长率(EB)的影响如图9和10所示。从图9可以看出复合物拉伸性能与纯PP相比提高很多。随着CSNPs加入量增加,体系的TS提高,当CSNPs加入量为1%时,TS达到最大。拉伸强度的提高是由于PP与CSNPs之间强的相互作用。偶联剂TEVS与PMMA壳之间的化学键,保证纳米-CaCO3粒子在PP基体中分散均匀,没有发生团聚,使得两相有着良好的相容性。从图10还可以看出CSNPs含量小于0.5%时,纳米复合物的EB一直增长,CSNPs含量为0.75%和1%时,EB恒定。图中前期伸长率的增加是由于接枝到CSNPs上PMMA短链限制了定向聚合物骨架的塑性形变和抗拉强度。此外,CSNPs含量的增加引起的有效力传递和塑性形变产生的静电吸附强度和界面劲度使得机械性能提高。

2.7 (纳米-CaCO3/PMMA)/PP纳米复合物的形态

为了说明粒子最终在PP基体中的分散性,使用SEM和原子力显微镜(AFM)得到CSNPP1-5纳米复合物的形态面貌。

图9 纯PP、CSNPP1、CSNPP2、CSNPP3、CSNPP4和CSNPP5 的拉伸强度

图10 纯PP、CSNPP1、CSNPP2、CSNPP3、CSNPP4和CSNPP5 的断裂伸长率

图11 SEM图像

图11显示了不同分辨率下纯PP(图11(a)~(d))和加入0.1和1% CSNPP5相比的SEM图片。CSNPs含量从0.1~1%,形态变好。从图11(c)~(d)中可以观察到,PMMA壳层通过接枝聚合物链完全融入PP基体中,使得纳米-CaCO3粒子与PP基体成为整体。

相反,CSNPs含量为1%(图11(e)~(f)),观察到CSNPP5表面不同粗糙程度,并且裂纹扩散的方向也不同。表面粗糙程度的不同于纳米复合物的机械性提高有关。

采用AFM研究了加入1%量的CSNPP5纳米复合物形态(图12)。基本上有两种图像模式:轻敲模式/相图和接触模式/摩擦图。选用轻敲模式,AFM相图不仅显示形态特征,还能标出特殊类型。这种技术通过描述探针与试样间的共振和近端相互作用而被用来测定相转变。相图能够很好的显示多组分聚合体系中亚微米性能与相关的橡胶组分之间的关系。设定AFM相图的尺寸使得高的相位偏差出现浅色,同时软相出现深色。所以,本文在图12(a)和(b)中,CSNPs分散均匀,这就预示着在接枝纳米-CaCO3和PP的软相部分之间有着强的相互作用(图12(a)中蓝色区域和图12(b)中黑色区域)。

图12 含1% CSNPs的PP纳米复合物AFM地形图和相图

3 结论

从以上的讨论可以得出,加入CSNPs后的CSNPP5纳米复合物与纯PP相比表现出更好的流变性、热性能和机械性能。这些提高是由于聚合物壳层通过作为介质或润滑剂的交联剂化学接枝到无机核芯上,避免个别的无机粒子在长的聚合物链段间出现团聚而均匀分散。流变结果表明:随着PP中CSNPs含量的增加,初始扭矩和熔融黏度提高。纳米-CaCO3作为核限制了部分PMMA接枝短链的运动。随着CSNPs含量的增加,纳米复合材料的机械性能提高。CSNPs增强提高了拉伸强度,CSNPs含量为1%时拉伸强度达到最大。这表明,CSNPs阻止了裂纹诱发,提高了纳米复合物的拉伸强度和弹性。因此,CSNPs增强PP基体归结于以下的结合,即CaCO3硬性核提供了好的分散性,PMMA壳提供了软化效应。所以,通过增强CSNPs制备纳米复合物是一种极好的方法来得到分散良好的纳米-CaCO3。这就拓宽了CSNPs的工业应用。