克隆转换开关胶带的制作与粘接技术

2021-03-19文根保文莉史文

文根保,文莉,史文

(1.中国航空工业集团公司航宇救生装备有限公司,湖北 襄阳 441002;2.澳大利亚悉尼大学,澳大利亚 悉尼 2194)

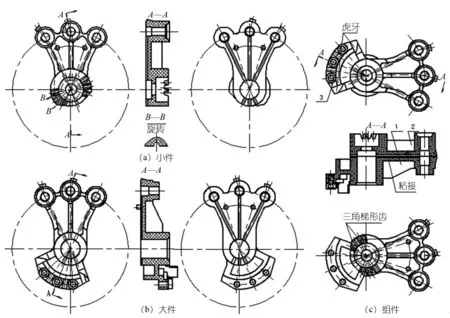

转换开关大件,如图1(a)所示。小件,如图1(b)所示。组件,如图1(c)所示。转换开关大、小件粘接面上三个Φ1.8 mm相交的孔,是很难才用注塑模抽芯的方法来实现。唯一的办法是在三个Φ1.8 mm相交孔的对称中心处制成两个半圆形孔,然后,用胶粘接或用塑料高频对接机焊接的方法将这两部分连接在一起。在戳开了一个德国样件后,确定德国样件是采用胶粘接方法进行连接的。

1 聚碳酸脂胶的粘接用胶.

转换开关组件大、小件的粘接,首先是要解决用什么胶粘接的问题?再就是要解决采用什么样的粘接方法来粘接的问题?

1.1 转换开关的粘接技术要求

必须是在3个大气压条件下两黏胶面的抗剪力为:PC-PC≥50 kg/cm ,并具有耐用度;其黏度:100 50 cps;两粘接面不允许有漏气的现象;两粘接面间的三个 1.8 mm通气槽不允许有堵气和相互串气的现象。

1.2 粘接聚碳酸脂胶的种类

粘接聚碳酸脂塑材黏胶的种类很多,它们的配方也各不相同,自然它们的粘接的性能也各不相同。在试验了各种粘胶之后,它们粘接的性能都达不到要求的情况下,我们配制的粘胶不仅达到了粘接的要求,还超过了德国的粘接的要求。但是,该黏胶与外国样件粘接方法还是有区别。根据分析进口件的粘接是一气呵成,而我们则要分成两个工序来做,在粘接技术上还是存在着改正的空间。我们还需要作进一步的试验,试制出与德国的黏胶具有同样性能和粘接技术的胶来。

1.2.1 聚碳酸脂粘胶的分类

粘接聚碳酸脂的胶按性能区分:有粘接性胶,还有溶融性胶。粘接性胶是运用其粘接性能将两件聚碳酸脂制品粘接在一起的胶,而溶融性胶是将两粘接面溶解后再粘接在一起的胶。按其性能分可分为四大类,聚碳酸脂粘胶的种类、配方和粘接的性能:如表1所示。

1.2.2 聚碳酸脂粘胶的成份和性能

目前虽然采用了树脂胶,即解决了粘接强度的问题,又解决了产品的漏气和串气的问题。但不能解决产品的粘接面附近3~4 mm的胶带的问题,而胶带的问题只能运用浸涂的方法来解决。日后还是要在氯烷类型胶上进行攻关,最终解决这个问题。

图1 转换开关组件

(1)氯烷胶,如表1所示。这类型胶主要的成份是:二氯甲烷和三氯乙烷。众所周知,二氯甲烷和三氯乙烷都是能将聚碳酸脂材料溶解的,只不过是二氯甲烷较三氯乙烷溶解和固化的时间更快一些。将溶融后的聚碳酸脂的粘接面叠合在一起适当的时间,并施加适量的压力,待溶融的聚碳酸脂固化后就能够粘接在一起。它们粘接后的两件聚碳酸脂材料的粘接强度是能够满足产品的使用要求的,遗憾的是该类型胶不能解决产品的漏气和串气问题。但是,将德国样件剖开后确是采用浸涂的粘接方法。二氯甲烷和三氯乙烷是无色的液体,其挥发快,要求粘接的动作也要快,也只有氯烷类型胶才能运用浸涂的粘接方法。为了解决产品的漏气和串气的问题,我们也采用了浸泡的聚碳酸脂颗粒,只不过是聚碳酸脂颗粒不能完全地溶解,只是表面层存在着溶解而无法运用。

(2)树脂胶,如表1所示。树脂胶的成份是:树脂胶A组份为粘接剂,增加塑性;树脂胶B组份为固化剂,增加脆性;二丁脂为稀释剂;颜色糊,用以改变颜色。调制后为黑色粘稠胶,粘接方法只适用于刷胶和刮胶。树脂胶的粘接强度因树脂材料的因素远大于其它类型胶,粘接后的产品不漏气和不串气,且具有很长的使用寿命。由于是树脂胶采用了刷胶和刮胶的粘接方法不可能制出粘接面处的胶带,故在粘接前需要用氯烷胶浸涂出胶带来,增加了工序和成本。目前这只是过渡的粘接方法,最终还是要使用氯烷胶的浸涂粘接方法,即胶带和粘接一气呵成。

(3)AB胶是外购胶,如表1所示。分为:A组份和B组份,按1:1的份量搅拌均匀后使用。其粘接强度还可以,粘接后的产品也不漏气和不串气,只是产品装机使用不到一个月便开始漏气和串气,再不久粘接面便被剥离开。其因存在着使用寿命短的问题而不能使用。

(4)其他胶:包括各种类型聚碳酸脂专用胶和混合胶,如表1所示。其主要的成份是:二氯甲烷或乙酸乙脂和聚碳酸脂。止目前为至,能够解决粘接强度的问题,因不能解决产品的漏气和串气问题而没能运用。同样,这类型胶为无色或黑色黏稠胶,也只能运用于刷胶和刮胶的粘接方法,也不能制出粘接面处的胶带。

2 聚碳酸脂粘接的方法

各种类型聚碳酸脂的粘接胶,由于只存在着液态和黏稠糊态的两种形态。故它们的粘接方法有三种:既刷涂法、刮涂法和浸涂法。刷涂法和刮涂法适用于黏稠糊态胶,而浸涂法只适用于液态胶。

2.1 刷涂法

表1 聚碳酸脂粘胶的种类、配方和粘接的性能

刷涂法是用毛刷或画笔煎上黏稠胶,在需要粘接的表面上进行刷涂。然后, 将粘接的两表面贴合在一起,并施加一定的压力至粘接有足够的强度的方法。

2.1.1 二氯乙烷和三氯甲烷刷涂法

二氯乙烷和三氯甲烷都是透明的液体,它们能使聚碳酸脂塑材的表面产生溶解。这样,我们可将两个相互溶解了表面迅速地贴合在一起,并施加一定的压力。20~30 s便能固化,24 h后便能达到最大强度。只是二氯甲烷比三氯乙烷的挥发得更快些。三氯乙烷和二氯甲烷不能采用刷涂法来进行聚碳酸脂塑材的粘接,其原因是它们挥发得太快了,它们挥发的时间只有2~3 s的时间。一个面总是得要刷涂好几下,可是刚刷涂好这一笔胶而上一笔的胶就干了,如此就无法保证在刷涂好整个面而不出现挥发的现象。

2.1.2 PC专用胶刷涂法

该胶基本成份是三氯乙烷和二氯甲烷,只是相对稠一些,能5 min基本上固化,2~3 h有一定的强度,24 h后便能达到最大强度。能够粘接,但达不到样件的粘接效果,而且粘接面会漏气。PC专用胶可用刷涂法,可用后面介绍的刮涂法。

2.1.3 混合胶刷涂法

是将PC专用胶与三氯乙烷或二氯甲烷混合所得到的胶。仍然是达不到样件的粘接效果,而且粘接面会漏气。只不过是较PC专用胶较稀一些,而较三氯乙烷和二氯甲烷较稠一些。可以用刷涂法,也可以用后面介绍的刮涂法。

2.2 浸涂法

浸涂法是将需要粘接的两平面同时浸泡在三氯乙烷或二氯甲烷的胶液里3~4 mm,取出后,将两个相互溶解了表面迅速地贴合在一起,并施加一定的压力。20~30 s便能固化,24 h后便能达到最大强度。用浸涂法所粘接的转换开关在戳开粘接面后,胶粘接的状况与样品粘接的状况一致, 粘接的强度也不错。但存在着粘接面漏气和串气现象,还存在着胶带宽窄不均的问题。

在粘接的转换开关时可用汽油清洗粘接面,也可用苯酮清洗。采用汽油去清洗,粘接转换开关100%漏气。而用苯酮清洗,粘接的转换开关合格率只不过是在40%~50%之间,因合格率低而不易采用。

2.3 刮涂法

刮涂法是采用AAA速干全透明超能AB胶,该胶是象牙膏状黏稠状的胶,分成A与B组。使用时先将等量的A与B组胶挤出来,然后搅拌均匀方能使用。使用时将搅拌过的AB胶用专用刮刀刮涂在粘接面上,再是在件1的Φ14H7 mm孔内插入Φ14f6 mm的销并外露5~6 mm,同时将件2的Φ14H7 mm孔内插入该销之后,再将粘接面叠合在一起。然后,将三根Φ6f6 mm的销插进3×Φ6G6 mm孔内,其目的是防止两注塑件错位。用手压紧20~30 s后,在放进粘接夹具之前要用布擦去挤出的胶液。放入粘接夹具中达2~3 h后固化达到一定的强度方可取出,并拔出四根插销。24 h后便才能达到最大强度,最后是用一根1.5 mm的钢丝捅通三个 1.8 mm的孔。用刮涂法粘接的转换开关只要细心点便能达到100%不漏气,采用AAA速干全透明超能AB胶的刮涂法粘接的转换开关在装机使用时,据采购方反映,使用一个月后转换开关开始漏气。不久,粘接面开始分离。采用AAA速干全透明超能AB胶成在着寿命短的问题而不能使用。最终还是要使用自己配制的树脂胶用刮涂法最终解决了此难题。

2.4 综合法

由于到目前为止,在国内还未找到象德国样件那种胶液,我们只能寻求代替的粘接的胶液。其方法是:为了达到德国样件的水平,我们还需做出3~4 mm的胶带。该工序是先用三氯乙烷的浸涂法制出等宽的胶带,其主要的是三氯乙烷可将光滑的粘接面溶解为平整而粗糙的表面,只有平整而粗糙面才有最大的粘接强度和确保不漏气。然后,用刮涂法将树脂胶刮涂到件1和件2的粘接面上,从而将件1和件2粘接在一起的方法称为综合法。就目前的来说,该综合法虽麻烦点,但能确保粘接后的转换开关的不漏气,并有很大的粘接强度。

3 转换开关组件的粘接

转换开关组件的粘接,首先是要制出大、小件的胶带。一是因为进口件存在着胶带;二是通过大、小件的粘接面在三氯乙烷或二氯甲烷的胶液中的浸泡,使粘接面的材料产生溶解后的表面粗糙度更均匀,以有利于粘接。

3.1 粘接面的处理

去油污和在Φ14H7 mm孔内堵橡皮垫:可用汽油清洗粘接面,按说清洗后可以进行粘接的。只是在这之前,已经发现用浸涂法的转换开关外表面存在着胶带,同时Φ14H7 mm和3×Φ6G6 mm孔的内表面也存在着胶带,胶带的厚度为:0.05 mm。这样,有胶带的处孔径就变小了。因此,必须用Φ14.2 mm×3 mm的橡皮垫将Φ14H7 mm孔口堵住,用Φ6.1 mm×3 mm的橡皮垫将Φ6G6 mm孔口堵住,以防漏胶。浸涂胶液后又要迅速地将橡皮垫从孔中捅掉才能进行粘接。对进了胶带的孔,可用铰刀将胶带切削掉。

3.2 胶带的制作

为了控制胶带的宽窄一致,大、小件浸涂胶带装置,如图2所示。该浸涂胶带装置是通过两个2 mm×1.5 mm凸台的定位板来搁置转换开关的小件5和大件6的粘接面。搁置的面大了胶液不能浸涂在粘接面上。只有搁置的面小了,在绝大部分的粘接面浸涂到胶液后。再提取出小件5和大件6时,一方面是在提取过程中,盒中的胶液会自动的浸涂在粘接面上;另一方面是粘接面上的胶液也会从两侧漫延到搁置凸台上无胶液的面上。若搁置的面大了,胶液是无法从两个方面都浸涂和漫延在粘接面上。刻线是控制小件5和大件6浸泡胶液中的深度,从而可以控制胶带的宽度。若无此浸涂胶带装置,仅靠人手的控制浸涂胶液的等距离是无法实现的。小件5和大件6的Φ14H7和3×Φ6G6 mm孔内堵上橡皮垫3是防止孔壁在浸涂胶液时也被浸涂上胶液,这样Φ14H7和3×Φ6G6 mm孔径将会变小。

图2 大、小件浸涂胶带装置

3.3 配胶和粘接面刮胶

由于采用了熔解型的氯烷胶对小件5和大件6的粘接面进行了处理,在采用了粘接类型的树脂胶进行粘接。使得粘接面的不平面度和粗糙度的要求降低了,如采用熔解型的氯烷胶浸涂后粘接,粘接面的不平面度只能在0.02 mm 之内,而采用的综合法粘接时,粘接面的不平面度在0.05~0.1 mm 之间,仍可确保粘接面不会漏气。

(1)配胶:根据表1中种类1的配方将树脂胶配好,同时还须准备好刮刀、绸布、橡皮垫和Φ1.5 mm的钢丝等。

(2)刮涂胶:分别将小件5和大件6的粘接面,以适量而均匀的树脂胶刮涂好。由于树脂胶固化时间是10 h,所以可以刮涂50~100套件后再统一的进行粘接,以提高粘接效率。

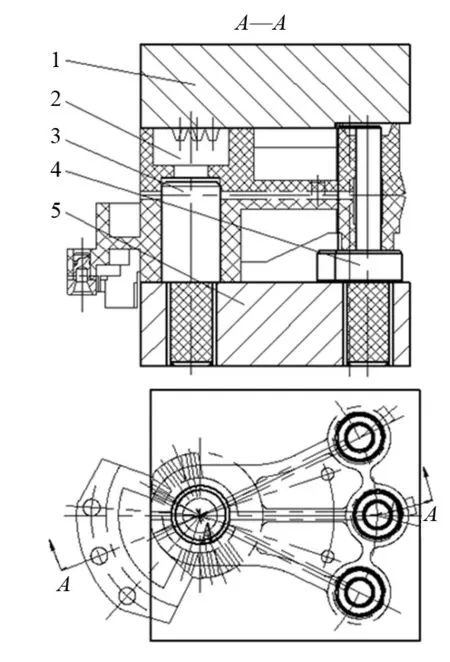

(3)粘接及其粘接夹具:本来大件6上有2×Φ3f6 mm的圆柱体而小件5上有2×Φ3H7 mm的孔,可以用于两件粘接的定位。但因两件在熔解型的氯烷胶浸泡后,圆柱体会增大而孔会减小,便不可用于粘接定位。此时,非要采用粘接夹具,如图3所示。捅掉橡皮垫后,应先将Φ14f6 mm的大插销3插进转换开关小件2的Φ14H7 mm孔内。再将3个小插销4插入6G6 mm孔中后,最后将粘接面叠合在一起,其目的是防止两个注塑件的错位。用手压紧20~30 s后,并用不易掉绒毛的绸布将向外挤出的树脂胶液擦拭干净,再放入粘接夹具中2~3 h,固化达到一定的强度后取出,并拔出四根插销。

(4)后滞处理:捅通三个Φ1.8 mm的孔, 三个1.8 mm的孔是通气的,必须是贯通的。粘接面浸泡在三氯乙烷或二氯甲烷的胶液时,三个Φ1.8 mm的孔因是半个孔,它们的孔壁都会沾上胶液,胶液干涸时会将孔给堵住。需用一根Φ1.5 mm的钢丝去捅通三个Φ1.8 mm的孔。在这之前,是用三根粗Φ2 mm的绳铺设在转换开关粘接面上三个Φ1.8 mm的孔内。待转换开关的粘接面固化后再抽出绳子。铺绳和抽绳方法,因效率低而被钢丝捅孔方法取代。

应该说到此为至转换开关的粘接完成了,但合格率只有30%左右,究其原因是注塑件微变形在作怪。用圆柱度仪测试,德国进口件孔的圆柱度为0.01 mm ,而克隆件孔的圆柱度为0.06 mm。只有整治了微变形才能确保转换开关克隆成功。

图3 粘接夹具

4 结束语

转换开关的克隆成功与否,与大、小两件的粘接质量密切相关。粘接后大、小两件不仅要确保所有孔位不错位之外;还要确保粘接面和通气孔不漏气、堵气和串气;还须确保三处通气道气路切换的准确性;更要确保稳定的3个工作气压。通过选用多种的粘接剂和采用各种粘接的方法,确保了粘接的质量,即使是产生了漏气、堵气和串气的转换开关,在戳开大、小两件对粘接面稍作处理后仍可以重新进行粘接。但所采用AB组份的树脂刮胶法是粘接和胶带制作是分开进行的,这种工艺方法仍有改进的空间。