压塑工艺及模具设计

——下篇 塑料压制成型第八讲 概论

2021-03-19洪慎章

洪慎章

(上海交通大学塑性成形技术与装备研究院,上海 200030)

(接上期)

8.1 压注成型原理、优缺点及应用

8.1.1 压注成型原理

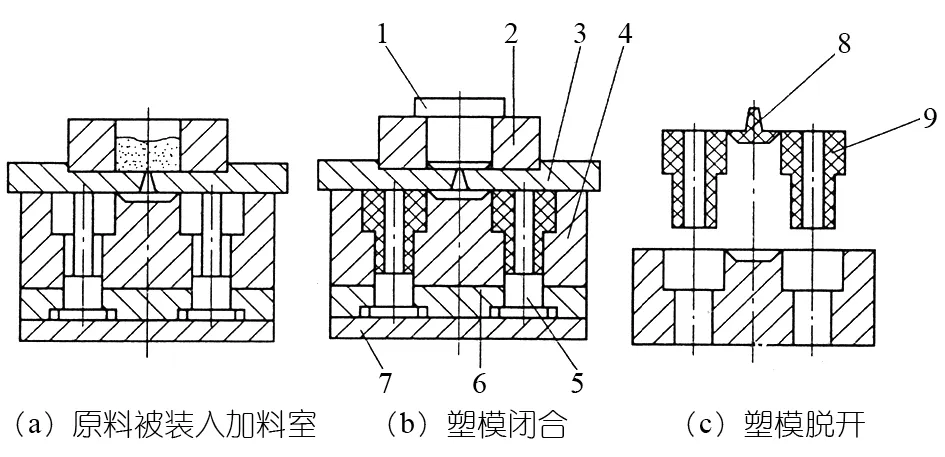

压注成型又称传递成型,是热固性塑料重要的成型方法之一。其成型原理及成型过程如图220所示,将热固性塑料[最好经预压或(和)预热]加人闭合模具的加料室2内加热,使物料熔融获得足够的流动性;然后在压力作用下,使熔料经模具流道、浇口进入加热的模腔;固化定型后即可脱模取出制件。因此,压注成型与注塑成型有很多相似之处,熔料都是经浇注系统和浇口注入闭合型腔。不同之处在于压注成型在加料室进行物料的塑化,而注塑成型在料筒中完成物料的塑化。

图220 压注成型过程

8.1.2 压注型的优缺点与应用

8.1.2.1 压注成型的优点

详细分析注塑和压制成型后,不准看出,压注成型是在克服压制成型的缺点,吸收注塑成型优点的基础上发展起来的一种塑料制件成型加工方法。它的主要优点如下所述:

(1)压注模具在开始之前便已完全闭合,塑料的加热和熔融在加料室内进行,压力机通过压注柱塞对加料室内的塑料熔体加压时,熔体可以像注塑成型一样得到压力作用并快速充满模腔。当熔体充满模腔后,模腔与加料室中的压力趋于平衡。因此,可以得到经过压实之后具有较高密度且密度也比较均匀的塑料制件。塑件的强度等力学性能和电性能也相应得到提高。

(2)由于压注成型是在较高压力下进行,可以生产深度较大的薄壁或壁厚变化很大的制件,以及带有深孔的制件,也可以生产形状比较复杂及带有精细或易碎嵌件的制件,而压制成型就难于加工这样的制件。

(3)由于压注成型前模具已经完全闭合,因此,压注成型时的溢料较压制成型时少,且飞边很薄,比较容易去除,故所得的塑件不仅表面光洁,而且也比较容易达到较高的尺寸精度。另外,由于压注成型是在熔融态下对塑料进行加压,所以成型的制件性能比较均匀,质量也比较高,同时模具所受的磨损也比压制模小,模具使用寿命较长。

(4)压注成型时,成型物料在加料室内已经得到加热熔融,后以高速通过浇注系统挤入型腔。因此,塑件内、外层塑料都有机会与高温的流道壁相接触,产生摩擦发热,使塑料升温快而均匀,所以需用的交联固化时间较短。当制件各处的壁厚相同时,其固化时间只相当于压制成型固化时间的1/5~1/3,因此成型周期较短。

8.1.2.2 压注成型的缺点

压注成型虽然具有上述诸多优点,但与压制成型相比较,还存在以下缺点:

(1)模具结构复杂。压注成型模具必须设置浇注系统等结构,它比压制模要复杂些,且技术要求比较精密。

(2)物料消耗多。由于存在分流道及浇口结构,要产生不能回收的浇注系统凝料,塑料浪费较大。对于小型零件就更为突出,这时建议采用与注塑模类似的多腔模,以降低单件物料消耗比。

(3)物料取向差。与注塑成型相似,压注成型制件充模流动距离比压制成型法长因此会造成明显的填料定向。这将引起取向定向的填料应力,致使塑件各向异性和翘曲变形,特别是成型纤维增强塑料时,塑料大分子的取向与纤维的取向结合在一起,更容易增加塑件的各向异性及变形。

(4)流动性低。压注成型要求采用流动性高的塑料,故有一定局限性,但也不是绝对的。如有浸漆布压注成的塑件,因该塑件嵌件多且强度低,用压制法会把嵌件损坏,只好采用压注法。由于采取了加大浇口尺寸、预先烘烤浸漆布等措施,这样才可压注成功。

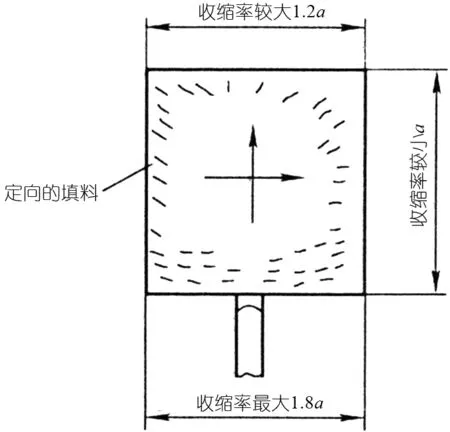

(5)收缩率大。用方形样条测试塑料收缩率,压制法为0.008 mm/mm,压注法为0.009 5 mm/mm,注塑成型为0.015 mm/mm,且成型收缩率具有方向性,如图221所示。这是由于填料定向造成的,因此会影响制件精度。对于未用粉状填料的塑料则影响不大。

(6)工艺条件严格。工艺条件比压制成型要求更严格,成型压力比压制成型时高,操作难度大。

(7)塑件修整量大。与压制成型比较,压注成型因存在浇口痕迹,需采用较大的修整量。

图221 收缩率与充模方向的关系

(8)模具制造麻烦。由于压注模有浇口系统,使模具结构复杂,在模具制造方面就会有更多的麻烦。

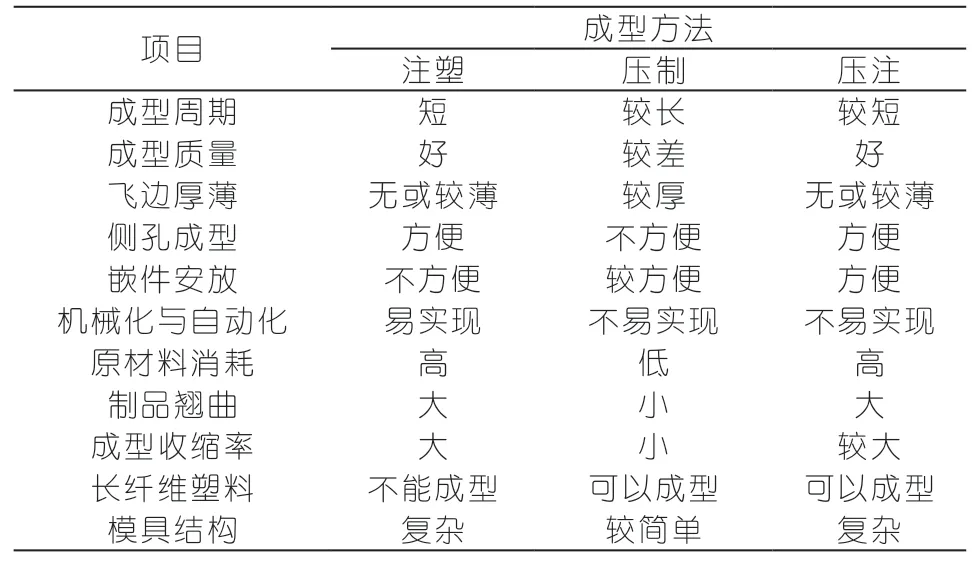

8.1.2.3 热固性塑料成型方法比较

表59列出了使用压制、压注及注塑三种成型方法生产热固性塑料的优缺点,可供生产中参考。由该表中可以看出,三种成型方法各有长短。从技术经济观点出发,在制件生产批量较大时,宜优先考虑注塑成型,而在制件生产批量较小时,需优先考虑使用压制成型或压注成型。(4)应用一般来讲,压注成型对于热塑性塑料和热固性塑料制件均为适应。但由于热塑性塑料固化需要冷却,所以必须对模具进行周期性升温和降温,生产周期长,模具容易热固疲劳,导致使用寿命降低。因此,目前压注成型主要用于生产热固性塑料制件。使用压注成型生产热固性塑料制件时,应注意塑料品种对压注成型工艺的适应性。压注成型一般都要求塑料在加料室内,从开始熔融到其熔体完全充满腔之全过程中,始终都能具有良好的流动性(拉西格试验值≥150 mm),而在充满模腔之后的交联固化过程中,又尽量要求制件能以最快的速度固化。常用于压注成型的热固性塑料有酚醛塑料、环氧塑料、不饱包聚酯塑料、三聚氰腔甲醛塑料、脲甲醛塑料以及聚邻苯二甲酸二烯丙酯等。 在成型孔的方面,压注成型通孔的孔深通常不大于其直径的10倍,压注成型不通孔的孔深应小于3倍孔径;而在垂直方向上压制成型的孔深应小于3倍直 径,侧向压制成型的孔深应不大于其直径的1.5倍。

表59 热固性塑料成型方法比较

8.2 压注成型工艺过程

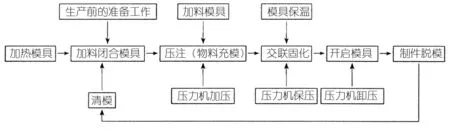

由图222可见,压注成型工艺过程与压制成型基本相似,但还有如下区别:

8.2.1 模具操作

压制成型过程是先加料后闭模,而压注成型过程与注塑成型 工艺类似,一般都是要求先闭模后加料。

8.2.2 生产前准备工作

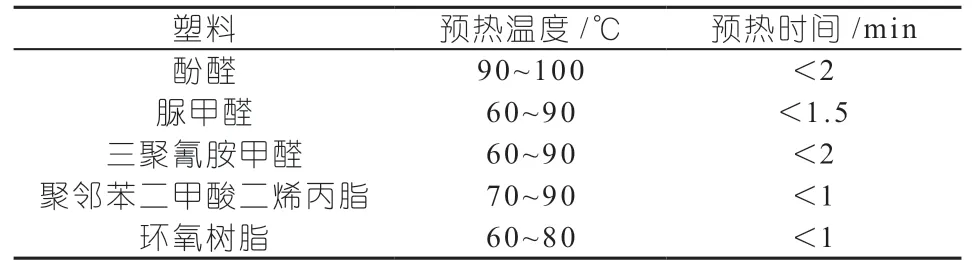

除了预压之外,压注成型与压制成型生产前的准备工作内容相似,因此可以相互参考,但二者之间也不一定完全可以照搬。表60列出了压注成型时热固性塑料的预热条件,该表与第1讲表1中的数据之间有明显差异,故在实际生产中,应根据具体生产工艺要求灵活选用。

图222 压注成型工艺过程

8.2.3 加料与压注

压注成型的加料操作与压制成型相似,需要采用体积质量法或容积法对物料进行计量。每次的加料量除必须保证制件和浇注系统的要求之外,还应注意留有适当的余料量。当物料采用预压措施时,亦可采用计数法加料。加料时应注意,经过预热的物料需要尽快地装进加料室,并争取在15~45 s内将物料加热成熔融状态;然后用压注柱塞以一定的压力将熔融后的物料经浇注系统挤进闭合的压注模腔,物料的充模过程通常在5~50 s内完成。

表60 几种常用热固性塑料的预热温度和预热时间

8.2.4 交联固化

压注成型中的交联固化概念与压制成型时基本相同。但应注 意,压注成型时塑料在熔融状态下加压,其内部温度和热量分布均比压制成型时均匀,再加上塑料熔体在流经截面很小的浇注系统时,剪切摩擦热又能使其温度 进一步提高,故充模后的交联反应速度比压制成型时大而均匀。因此,压注成型需要的固化时间和压力机的保压时间相应比压制成型时短一些,通常约为30~180 s。

8.2.5 制件脱模与清模

压注成型生产中制件脱模工作和清模工作与压制成型 生产时相似,对此可参考第1章的有关内容。

8.3 热固性塑料充模流动及固化特性

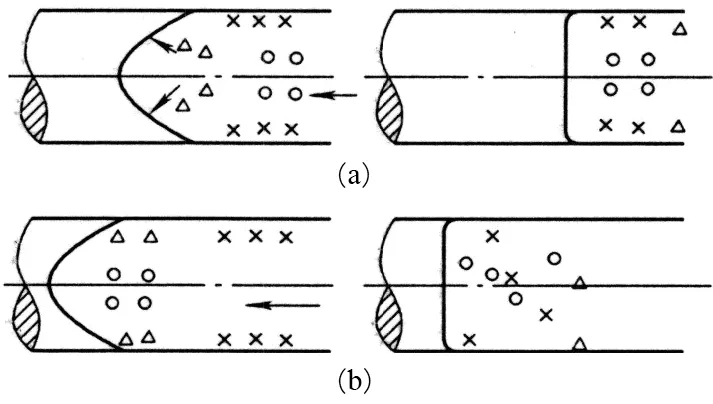

由于热固性塑料充模时模壁温度高于流体温度,而热塑性塑料充模时模壁温 度低于流体温度,因此,两者的流动行为是不相同的。热塑性塑料在浇注系统和型腔内流动时,充模阶段与冷模壁接触处生成冻结层,紧靠冻结层那部分流体黏度增大。由于冻结层有绝热作用,可使内部熔融体温度不致降低。这时沿管径流 速分布如图223(a)所示,中心处流速最大,冻结层和紧靠冻结层处流速为零,速度分布曲线为抛物线。热固性塑料在模内流动时,与高温模壁接触处黏度迅速降低,靠壁处的黏度可能反低于中心层的黏度,物料与模壁间的相对速度很大。因此,除紧接模壁极薄的一层流速较低外,整个断面流速接近相等,形成所谓的“活塞流”,如图223(b)所示。

图223 热塑性与热固性塑料流动模型

热塑性塑料充模时,由于模壁受冻结层的保护,并且模壁附近剪切速率较小,故由流动造成的磨损很小。但热固性塑料不存在冻结层,且靠壁处速度梯度很大,故高速料流的强大动能对流道和型腔磨损严重。特别是绝大多数的热固性塑料都含有各种填充料,除木料等较软的填料外,还常常含有硬质矿物性填料,这些高速质点像锉刀一样地磨损模壁。因此,热固性塑料压注模的成型部分应采用特殊的耐磨材料制造,特别是在浇口等狭窄部位要求更高。

图224 塑料流速与升温速度关系

热固性塑料虽然和热塑性塑料一样是热的不良导体,但热塑性塑料流动时形成的冻结层有绝热作用。热固性塑料无绝热层,模壁附近有很大的速度梯度且呈紊流,使模具对物料有很大的传热系数,料温得到迅速提高。图224所示为在直径为10 mm的管内测得的塑料流速与升温速度的关系。当流速较高时,只经过很短的时间物料即迅速达到模具温度。流速很高时,物料还有不可忽略的摩擦热,使料温明显上升。

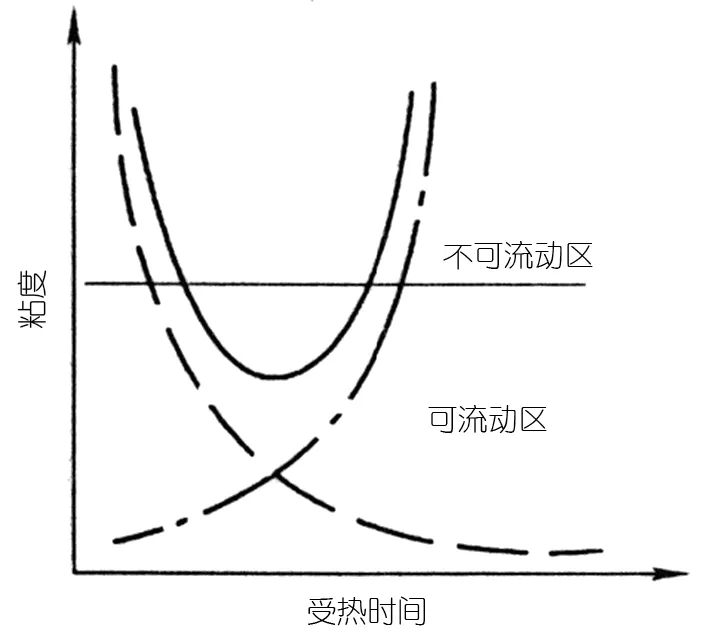

模具温度应保持适当。如果模温偏低,则固化周期增长,甚至固化不完全,造成制件性能下降,翘曲变形,或由于料温过低,黏度大而不能顺利充模。相反当模具温度过高时,会使表层物料温度迅速越过黏度最低点,造成塑料提前固化(如图225所示),则制件可能缺料,表面发暗,出现流纹、黏模和严重溢边。

热固性塑料在固化时,由于交联而生不三相空间网状结构,因此不存在大分子取向和结晶的影响,熔体破碎等现象也很少见。但是采用纤维状填料的热固性塑料却存在着纤维取向作用,以致造成制件力学性能不均,各向收缩率不等的弊病。纤维取向如图226所示,充模完成纤维方向与流动方向互相垂直。在选择浇口的位置时,应考虑取向方位对制件性能的影响。

图225 热固性塑料的黏度和加热时间关系

压制和压注成型的热固性塑料,对其流动性和固化速率都应有一定的要求。流动性太大,压制成型会增大溢料量,太低又不易充满型腔;固化速率太高容易引起缺料,太低又会降低生产效率。一般情况下,用于压制和压注成型的热固性塑料,对流动性和固化速率要求相差不大,可用同一种原料进行生产。

图226 充模过程中填料定向

8.4 压注成型的主要工艺参数

根据成型制件的不同,压注成型的主要工艺参数要求也不同,它包括成型压力、成型温度和成型周期等。这些主要工艺参数均与塑料制件的品种及形状尺寸、模具结构等多种因素有关。

8.4.1 成型压力

成型压力指压力机通过压注柱塞,对加料腔内塑料熔体施加的压力。由于熔体通过浇注系统时具有压力损失,故压注时的成型压力一般为压制成型时的2~3倍。压力一般因塑料种类、模具结构及塑件的形状尺寸不同而不同。例如,酚醛塑料粉和氨基塑料粉需用的成型压力通常为50~80 MPa, 高者可达100~200 MPa; 有纤维填料的塑料为80~160 MPa; 不饱和聚酯预混模塑料(PMC) 的流动性极好,所需成型压力不仅为酚醛模塑料的30%~50%,但它们的固化速度很快,要求在数秒钟内即要完全充满模腔;而对于低压封装所用的环氧和硅酮则为2~10 MPa。

8.4.2 成型温度

成型温度包括加料室内的物料温度和模具本身的温度。为了保证物料具有良好的流动性,物料温度必须适当地低于交联温度(如10~20 ℃)。压注成型的模具温度通常要比压制成型的温度低15~30 ℃,一般为130~190 ℃。这是由于塑料经过浇注系统时产生摩擦,塑料熔体能从中获取一部分摩擦热。加料室和下模的温度要低一些,而中间型腔的温度要高一些。这样可以保证塑料顺利地进入型腔而又不会出现溢料现象,同时也可避免塑件出现缺料、起泡、接缝等缺陷。

8.4.3 成型周期

压注成型周期包括加料时间、压注(充模)时间、保压(交联固化)时间、脱取制件时间和清模时间等。在一般情况下,压注时间控制在加压后塑料在10~30 s内将型腔充满。保压时间与压制成型的保压时间比较,可以短一些。这是因为塑料在加热和压力作用下,通过浇口的料量少,加热迅速而均匀,塑料化学反应也较均匀,所以当塑料进入型腔时已临近树脂的固化温度。保压时间取决于塑料品种、制件的大小、形状、壁厚、预热条件和模具结构等,通常可取30~180 s。压注成型对塑料有一定要求,即在未达到硬化温度以前,塑料应具有较大的流动性;而达到硬化温度后,又需具有较快的硬化速度。能符合这种要求的塑料有:酚醛、三聚氰胺甲醛和环氧树脂等塑料。而不饱和聚酯和脲醛塑料,则由于在低温下具有较大的硬化速度,所以一般不能成型较大的塑料制件。

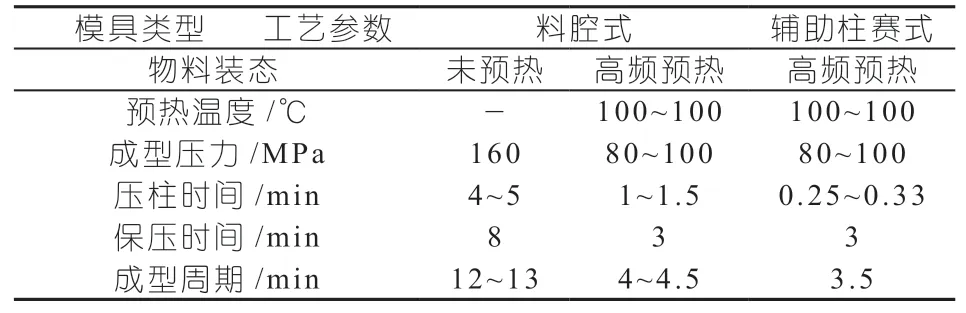

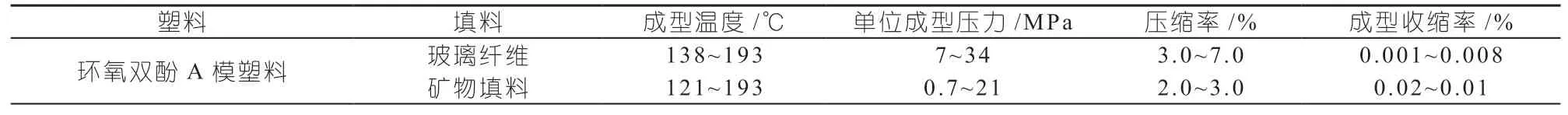

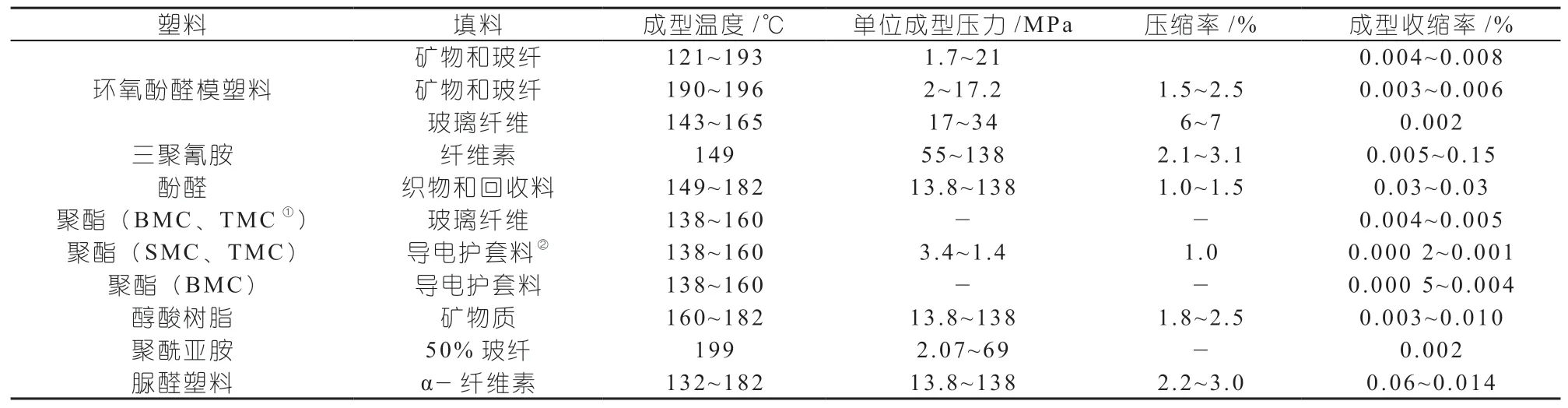

表61和表62列出了酚醛塑料和其他一些热固性塑料压注成型的主要工艺参数,可供参考使用。

表61 酚醛塑料压注成型的主要工艺参数

表62 部分塑料压注成型的主要工艺参数

续表