事故容错燃料包壳用Mo合金的研究进展

2021-03-19李延超高选乔

辛 甜,李延超,2,常 恬,高选乔

(1.西北有色金属研究院,陕西 西安 710016)(2.西安理工大学材料科学与工程学院,陕西 西安 710048)

0 引 言

核能已被证明是一种可靠、环境上可持续且成本效益高的大规模电力来源,其安全性、先进性以及经济性均与燃料包壳材料密切相关。锆(Zr)合金具有良好的机械性能和耐腐蚀性能以及较低的中子俘获截面,是一种安全而可靠的包壳材料。然而,2011年3月福岛第一核电厂发生了由锆-蒸汽相互作用产生的大规模氢爆炸,具体原因是由于在冷却剂严重丧失(LOCA)的情况下,核衰变加热和蒸汽对锆的快速放热氧化使得锆合金包壳与蒸汽迅速反应进而导致包壳强度下降并发生破裂及塌陷,同时反应产生大量氢气而引发了爆炸。自此,锆合金包壳材料的安全可靠性受到了严重的质疑。

福岛核事故后,事故容错燃料(ATF)得到了广泛的关注。该燃料具有良好的包壳热机械性能,可通过提高其导热率使燃料温度降低,从而减缓包壳与水蒸汽的反应速率。此外,其在保证现有燃料系统的基础上进一步提高了核反应堆的安全性、可靠性以及经济性。因此,国内外陆续开始了事故容错燃料的研究和发展计划。

在ATF发展早期阶段,许多研究人员试图对Zr合金进行改性以提高其抗氧化性,然而通过在Zr合金包壳中添加少量合金元素的方式始终无法取得显著的改善。目前,事故容错燃料包壳的研发重点集中在碳化硅复合材料(SiC/SiCf)、难熔合金材料(Mo合金)和先进不锈钢材料(FeCrAl不锈钢)等。碳化硅复合材料(SiC/SiCf)在耐高温、耐磨蚀、耐高燃耗以及高温强度方面有着优异的表现,但仍存在腐蚀性能差、包壳与端塞连接技术不成熟以及制造成本高等问题,因此很难在较短时间内满足工业需求;FeCrAl不锈钢合金虽具有较好的抗氧化性以及优异的力学性能,但其在中子经济性、氢渗透率以及辐照硬化脆化方面有着不可忽视的问题,仍无法适用于反应堆包壳系统;Mo合金因具有高熔点、高导热率以及优异的高温力学性能和抗辐照性能,被认为是用于ATF包壳较好的候选材料[1]。

本文主要对Mo合金包壳材料在高温氧化性能、高温力学性能、抗辐照性能、中子经济性能以及加工和焊接性能等方面的研究进展进行概述,并指出其在实际工程应用中存在的问题及解决思路,为加快我国ATF的研发奠定基础。

1 Mo合金包壳材料的研究现状

Mo的熔点为2 622 ℃,比Zr合金高出1 000 ℃左右,能在超过1 200 ℃的温度下保持足够的机械强度,并表现出优越的抗蠕变性能。除此之外,Mo合金的导热率也远远高于Zr合金,在510 ℃温度时可达118 W/(m·K)[1]。基于Mo合金优异的高温力学性能,尽管具有较大的中子吸收截面,但可通过减小设计厚度来降低中子经济性损失,因此被认为是用于事故容错燃料包壳的一种较好的候选材料。

1.1 Mo合金包壳材料高温氧化性能研究

Nelson等[2]研究了1 200 ℃水蒸汽环境中Mo合金的氧化行为,初步观察表明,在低于1 000 ℃的温度时,水蒸汽环境中Mo合金的质量损失不会破坏事故工况下的包壳完整性。在1 000 ℃以上时,Mo合金的质量损失加快,但仍低于Zr合金的质量损失。由此可见Mo合金在水蒸汽环境中的高温氧化性能优于Zr合金。但氧和氢的加入对Mo合金在水蒸汽中的氧化动力学有着较为严重的影响。

用Mo的氧化机理[3]可解释Mo合金对O2的敏感性,首先Mo可以通过以下反应氧化为MoO2和MoO3:

Mo+O2(g)→MoO2

(1)

2Mo+3O2(g)→2MoO3

(2)

生成的MoO2可进一步氧化形成MoO3:

2MoO2+O2(g)→2MoO3(s, g)

(3)

而MoO3又易与水蒸气反应形成钼酸(MoO3·H2O):

MoO3+H2O(g)→MoO3·H2O(g)

(4)

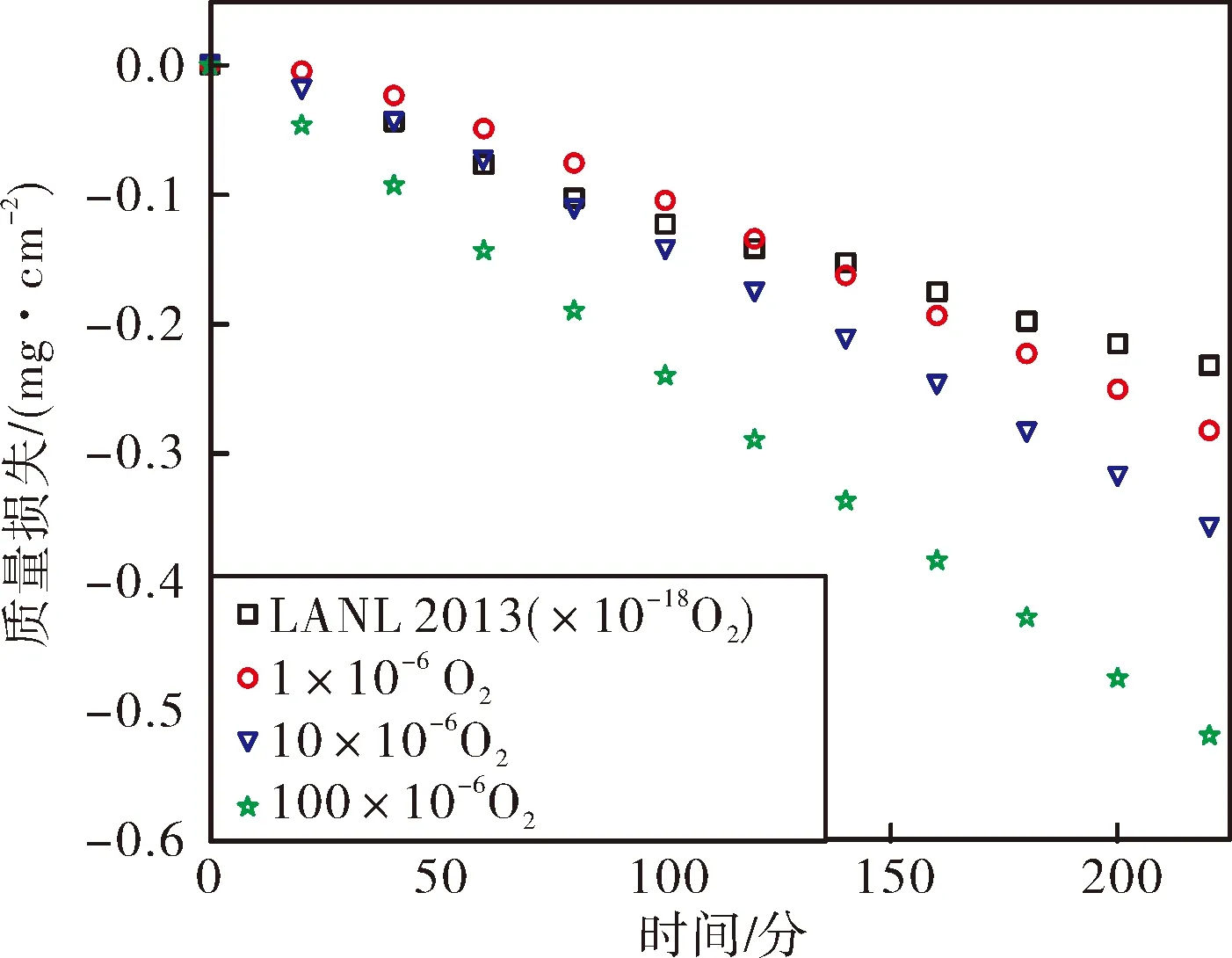

图1为Mo在700 ℃蒸汽中不同O2含量下的质量损失曲线。

图1 Mo在700 ℃蒸汽中不同O2含量下的质量损失[3]

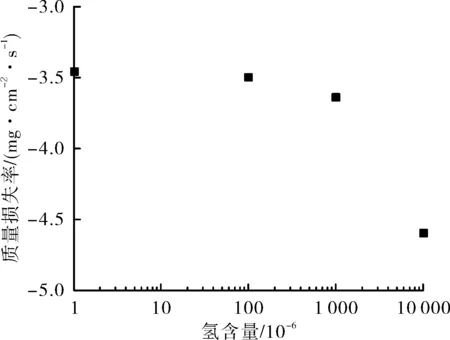

Nelson等[2]研究了不同氢含量对Mo合金氧化动力学的影响,结果表明Mo合金没有出现明显的氢化现象。Yamanaka等[4-5]研究表明,氢在Mo合金中的溶解度明显低于Zr合金。目前对钼-氢二元体系的研究中也没有显示出钼氢化物的存在。图2是在1 000 ℃的实验中观察到的Mo合金质量损失随氢含量的变化。

图2 在1 000 ℃的实验中观察到的Mo材料损失随氢含量的变化[2]

然而,Mo与高温水会发生反应生成MoO3,同时伴随氢气的产生:

Mo+3H2O→MoO3+3H2

(5)

由于MoO3具有可挥发性及可溶性,会导致包壳厚度降低。

Nelson等[2]研究了Mo合金在压水堆(PWR)及沸水堆(BWR)正常运行工况下的腐蚀行为,结果显示在较短时间内Mo合金与冷却剂发生反应而导致其质量损失较为严重。因此,为了避免Mo合金包壳在反应堆冷却剂中发生腐蚀,可通过合金化或表面涂层处理来优化其腐蚀性能。

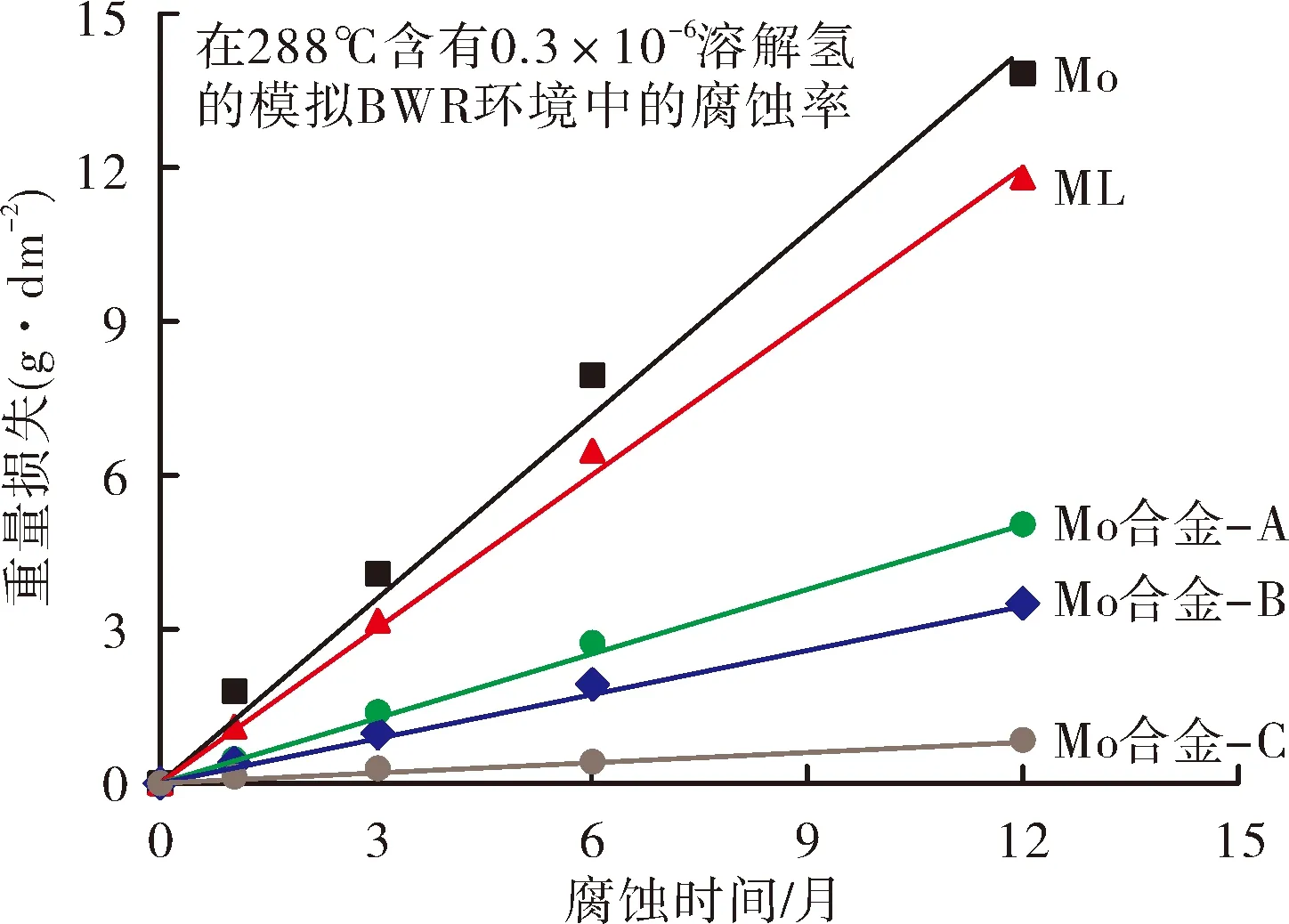

Cheng Bo等[6]研究表明,在含有0.3×10-6溶解氢的模拟BWR水中,相比纯Mo管,含10%Nb的Mo合金管腐蚀速率显著降低,见图3。

图3 纯Mo与含Nb钼合金在模拟的BWR冷却剂中的腐蚀性[6]

1.2 Mo合金包壳表面涂层研究

Mo在大约800 ℃的氧化环境中容易加速腐蚀和氧化,形成可溶和挥发性的MoO3[7]。由于目前Mo合金化的技术基础有限,最直接有效的解决氧化腐蚀的方法是采用表面涂层的方式。常用的涂层材料有Zr合金涂层以及含Al的不锈钢(FeCrAl)涂层[6-7]。

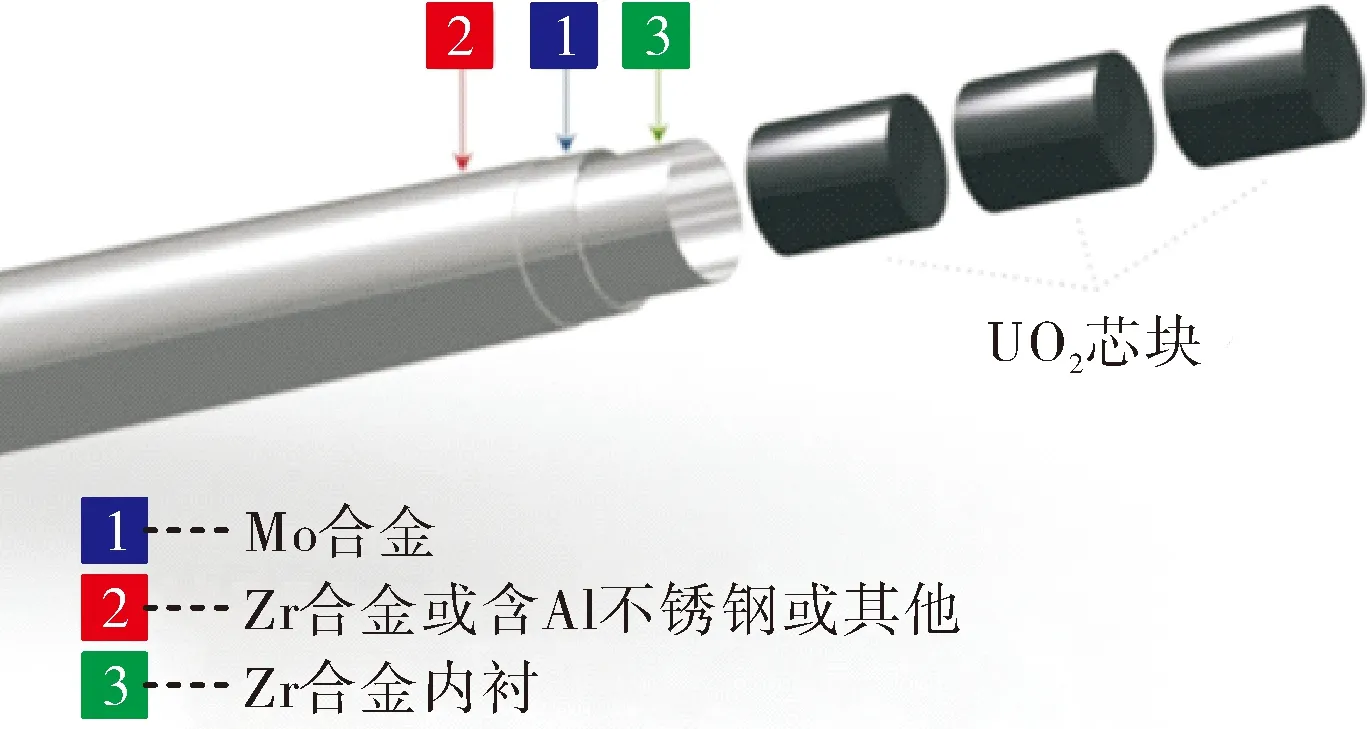

图4为Mo合金包壳涂层的示意图,在Mo合金包壳内外表面上分别采用Zr合金或Al合金进行涂层处理[7],在这种三层结构的包壳设计中,Mo合金包壳厚度被限制在0.25 mm,从而减少对中子吸收的影响,并能够有效防止包壳内外侧的腐蚀。

图4 钼合金包壳涂层示意图[7]

目前,已研究了在Mo合金管上沉积Zr合金及FeCrAl涂层的多种制备技术,包括冷喷涂、真空等离子喷涂(VPS)、高速氧气燃料喷涂(HVOF)、高速空气燃料喷涂(HVAF)、阴极电弧物理气相沉积法(CA-PVD)以及几种物理气相沉积(PVD)技术。Cheng Bo等[6]研究发现采用CA-PVD形成的沉积层具有以下优点:(1)良好的厚度均匀性;(2)极佳的涂层附着力;(3)优异的金属密度。

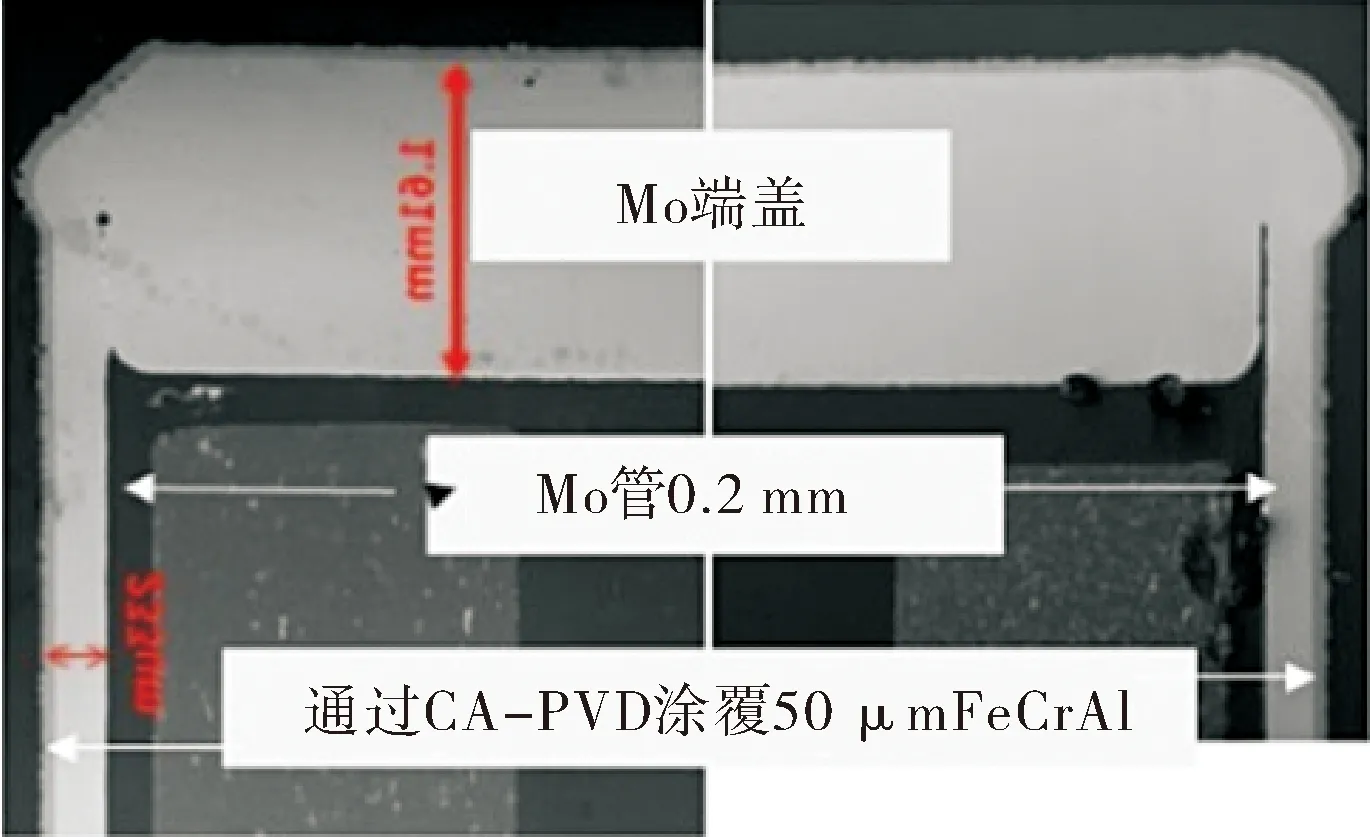

图5为采用CA-PVD方法制备的两种涂层Mo管,可以看到Zr-2和FeCrAl涂层的界面处分别形成了0.3 μm和0.1 μm互扩散层,使得涂层与Mo管有了优异的冶金结合。图6显示了通过CA-PVD法在焊接Mo管上形成了均匀的FeCrAl涂层。

图6 焊接Mo管上均匀的FeCrAl涂层[6]

1.3 Mo合金包壳材料力学性能的研究

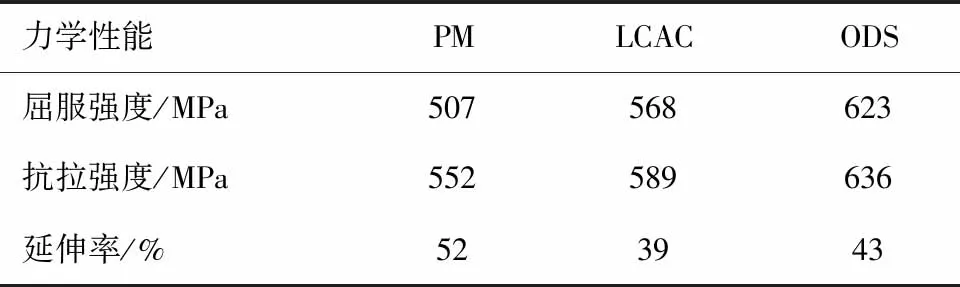

由于Mo具有较高的熔点(2 622 ℃)和单相结构,能够在较高的温度下保持一定的机械强度,这是Zr、Fe及Ni基合金无法达到的。纯Mo在1 500 ℃时仍可保持69 MPa的拉伸强度[6],而大多数其他合金在1 000 ℃下时强度会大大降低。如表1所示,在室温下分别用3.8 cm长的粉末冶金(PM)Mo合金管、低碳电弧铸(LCAC)Mo合金管以及氧化物弥散强化(ODS)Mo合金管进行拉伸实验,发现其在部分再结晶状态下可达到500~600 MPa的拉伸强度,并具有良好的延伸率(39%~52%)。

表1 室温下部分再结晶钼合金管的力学性能[7]

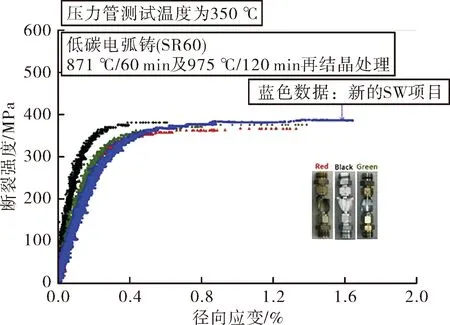

轴向易于开裂是高强度薄壁管的一个常见问题,图7所示为部分重结晶的Mo合金管在350 ℃下的内压测试结果,其径向断裂强度为380 MPa,而径向延伸率较低,约为1.5%。由于包壳材料的力学性能会对辐照脆化产生一定的影响,因此Mo合金力学性能的优化是一项关键工作,重点是要平衡其韧性和强度。

图7 部分重结晶的Mo合金管350 ℃时断裂强度与径向应变的关系[7]

Cheng Bo等[7]研究发现部分辐照脆化是由于氧与其他元素向晶界偏析导致晶界薄弱而产生的。可通过两种方法[8]改善晶界性能:(1)控制成品的微观结构;(2)添加微量元素(Al、B、Zr及Si)增强晶界。目前已经建立了感应热处理系统来控制微观结构,该系统可以将样品在1~2 s内处理至高达1 700 ℃的温度,并在短时间内保持温度恒定。

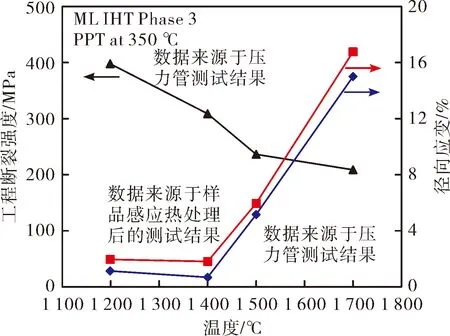

Cheng Bo等[7]将壁厚为0.25 m的ODS Mo管在不同温度下进行感应热处理后,分别在350 ℃下进行内压测试,其结果见图8,可以看出经过感应热处理后的样品在相同的测试条件下,其断裂强度与径向应变均发生变化。如图所示,通过1 700 ℃的感应热处理后,ODS Mo管的断裂强度降低至200 MPa,径向应变显著提高至16%。

图8 ODS Mo管在X轴显示温度下感应热处理后的断裂应力和径向应变[7]

感应热处理可形成非常细的等轴晶粒,并防止杂质的晶界偏析,有研究[9]表明小晶粒可以提高Mo合金的强度及延展性。但迄今为止的数据[6]表明,对于高纯度的Mo管及ODS Mo管,还无法完全依靠快速热处理和感应热处理的方法来实现晶粒尺寸控制,因此,未来计划通过评估Mo基体的合金化来进一步改善其力学性能。

1.4 Mo合金包壳材料中子辐照性能的研究

Mo合金的抗辐照性能虽优于多数包壳材料,但仍存在辐照脆化的问题。从早期的快堆测试中可以看出,辐照可能会导致晶界弱化并显著降低Mo合金的延展性。Byun等[10]对LCAC Mo合金、Mo-0.5%Ti-0.1%Zr(TZM)合金和ODS Mo合金在辐照前后的力学性能进行了研究。

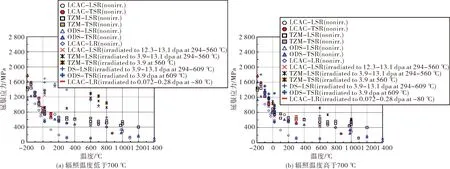

由于在辐照温度低于700 ℃时,中子辐照会导致强度显著增加及延性降低[11-12],因此分别对辐照温度低于和高于700 ℃时不同拉伸试验温度下屈服应力的变化情况进行研究。图9为3种Mo合金辐照前后在不同拉伸实验温度下的屈服应力变化,从图9(a)可以看出,仅在辐照温度相对较低(低于700 ℃)时辐照硬化才有意义,其中ODS Mo合金在辐照温度为294~609 ℃、辐照剂量为3.9~13.1 dpa时其屈服应力最高可增加2.7倍左右。而在辐照温度较高(高于700 ℃)时(图9(b)),3种材料的屈服应力没有发生较大变化。

图9 不同拉伸温度下辐照前后的屈服应力变化[10]

低于和高于700 ℃的温度范围之间的辐照硬化差异可以用点缺陷的迁移率差异[13]来解释。辐照硬化通常是由许多细小缺陷簇、位错或空洞的形成所致,主要取决于辐照温度。在相对较低的温度下进行辐照时,由于点缺陷的迁移率较低,这些缺陷簇的湮灭速度很慢,则辐照硬化较为明显。而在更高的辐照温度下,热活化导致湮灭速度加快,则不会发现明显的辐照硬化。

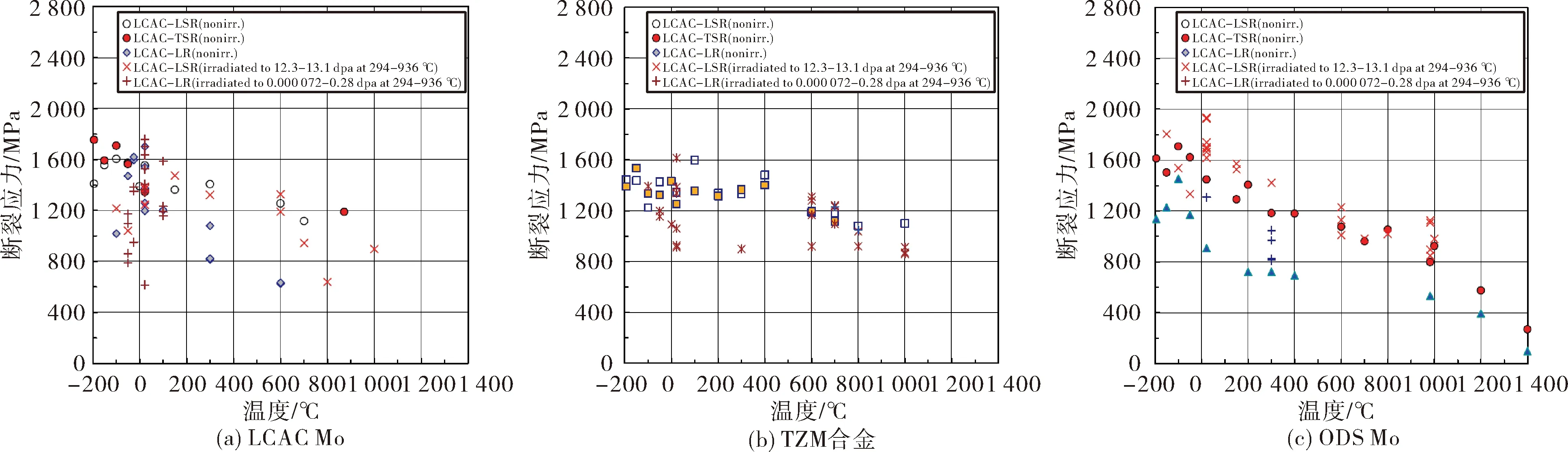

图10为3种Mo合金辐照前后的断裂应力随温度的变化情况,可以看出随着温度的增高,断裂应力均呈现降低的趋势,且ODS Mo在高温时断裂应力更低。除此之外,还有一个显著的特征是样品经过辐照后,横向断裂应力(TSR)和纵向断裂应力(LSR)均会增加,这说明因辐照而产生了脆化延迟以及较高的断裂韧性。

图10 辐照前后断裂应力与温度的关系[10]

B.V.Cockeram等[14]对辐照前后Mo合金的拉伸断裂机制进行了研究,表2列出了3种Mo合金辐照前后剪切断裂临界温度(CTSF)和韧脆转变温度(DBTT)。值得注意的是,辐照后ODS-LSR的CTSF值显著降低,结合DBTT的变化情况,可以预测ODS Mo合金辐照后显示出最佳的断裂韧性。据研究ODS Mo合金的高抗辐照性能是由于其独特的细晶粒微观结构引起的[15]。

表2 3种钼合金辐照前后剪切断裂临界温度(CTSF)和拉伸断裂韧脆转变温度(DBTT)[10]

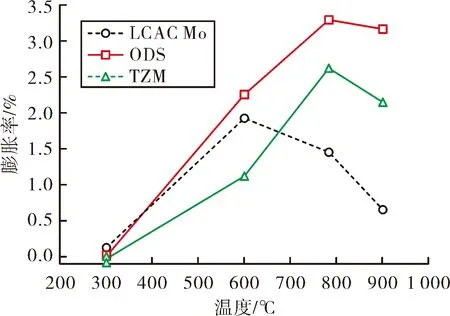

B.V.Cockerm等[15]对LCAC Mo、TZM合金以及ODS Mo在高通量同位素反应炉(HFIR)中的辐照性能进行研究,结果表明,Mo合金的辐照温度和起始组织对缺陷结构、辐照硬化、DBTT变化以及Mo合金辐照引起的膨胀有很大的影响。如图11所示,在较低辐照温度300 ℃时,3种材料的膨胀率均较低;在较高的辐照温度600 ℃和900 ℃时,3种材料的膨胀率相差0.5%~2%,其中ODS Mo表现出最高的膨胀,这与Garner和Stubbins等[16]研究结果一致。

图11 LCAC Mo、TAM合金以及ODS Mo的膨胀率与温度的关系[13]

Cheng Bo等[7]对Halden反应堆中燃耗为112GWd/MTU的Mo合金包壳管进行研究,初始数据表明:(1)Mo合金包壳具有足够的强度,可容纳7%的燃料体积膨胀,使得燃料颗粒沿纵向膨胀;(2)辐照后的Mo合金包壳对裂变产物有一定的抗腐蚀能力,但在应力较大时发现Mo合金包壳发生了环向脆性断裂。为了能够有效避免辐照脆化现象,可通过热处理和微结构控制来改善Mo合金的径向延伸率,或添加少量合金元素以增强晶界。

1.5 Mo合金包壳材料的中子经济性研究

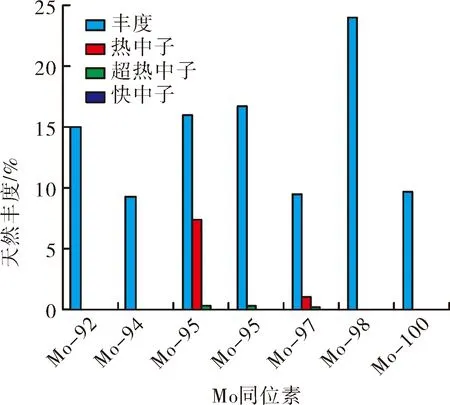

在反应堆正常运行时,燃料包壳会受到一定注量的中子辐照,需考虑包壳材料的中子经济性,而该特性是与材料本身的中子吸收截面息息相关的。由于Mo合金具有良好的高温强度,则可在确保其力学性能不受影响的情况下,尽量减小包壳厚度来降低对中子的吸收率,进而保障Mo合金包壳的中子经济性。

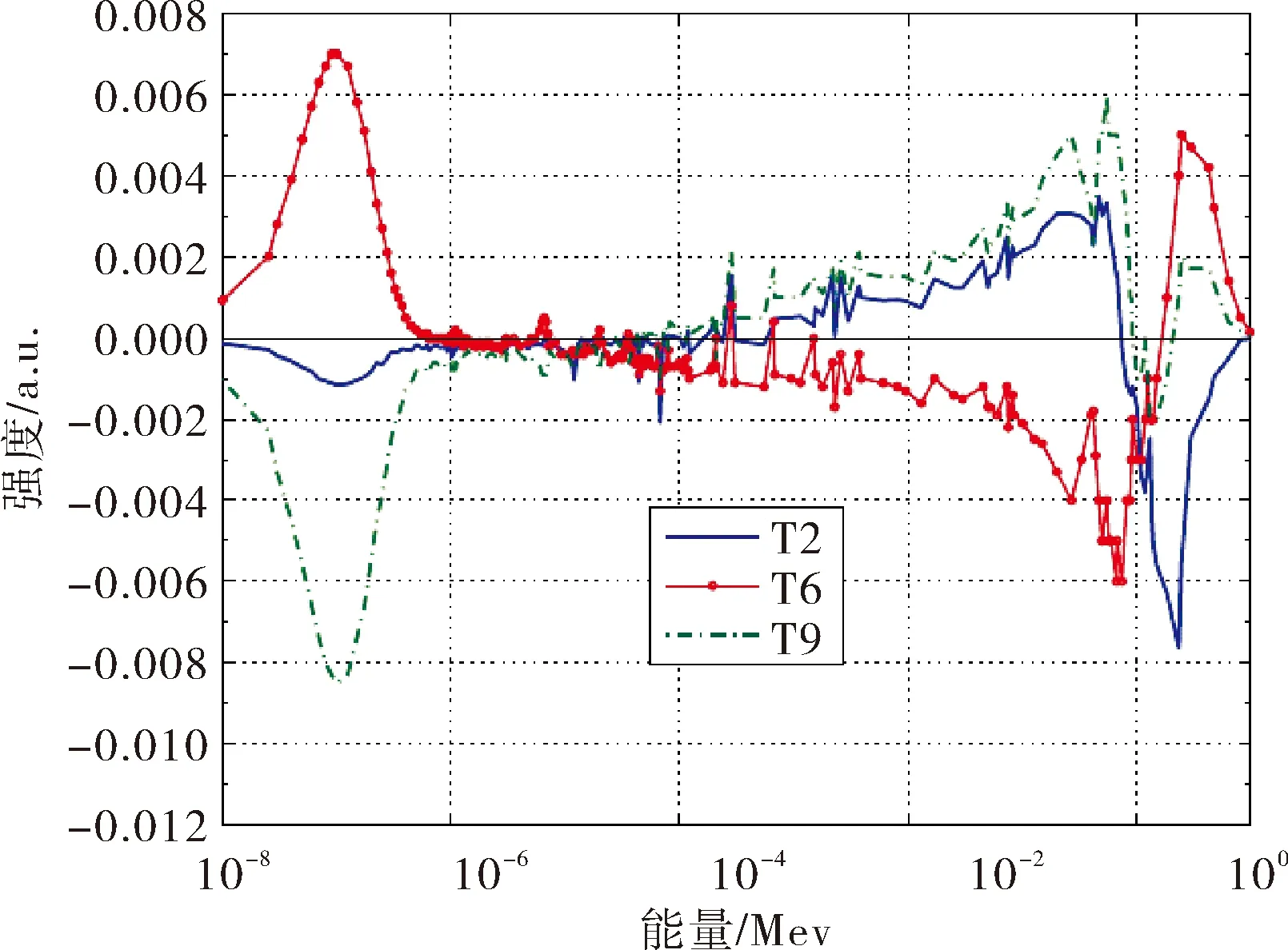

如图12所示,对于Mo合金而言,高的中子吸收截面主要来自于95Mo[17]。Younker等[18]研究发现,TZM合金具有较强的中子吸收性,在压水堆中与Zr-4合金相比,其中子吸收率显著增加,从而大大损失了循环周期的有效满功率天数(EFPD)。因此,需将95Mo从Mo中有效分离出来,目前已有新的同位素分离技术可将95Mo的浓度降低至0.1%,则TZM合金的中子吸收率可降低为1/2.3,循环周期的EFPD损失可从225天减少至87天。如将TZM合金厚度减少至0.28 mm,载荷增加14%左右,则可彻底消除中子吸收性[17]。图13显示了中子能谱随TZM包壳厚度的变化情况。因此,为保证Mo合金的中子经济性,应尽量分离出95Mo,并将包壳材料的设计厚度减小至少50%。

图12 钼同位素的天然丰度[17]

(T2:0.57 mm;T6:0.16 mm;T9:0.28 mm)图13 中子能谱随TZM包壳厚度的变化[18]

1.6 Mo合金包壳的制备及焊接性能研究

1.6.1 Mo合金包壳的制备研究

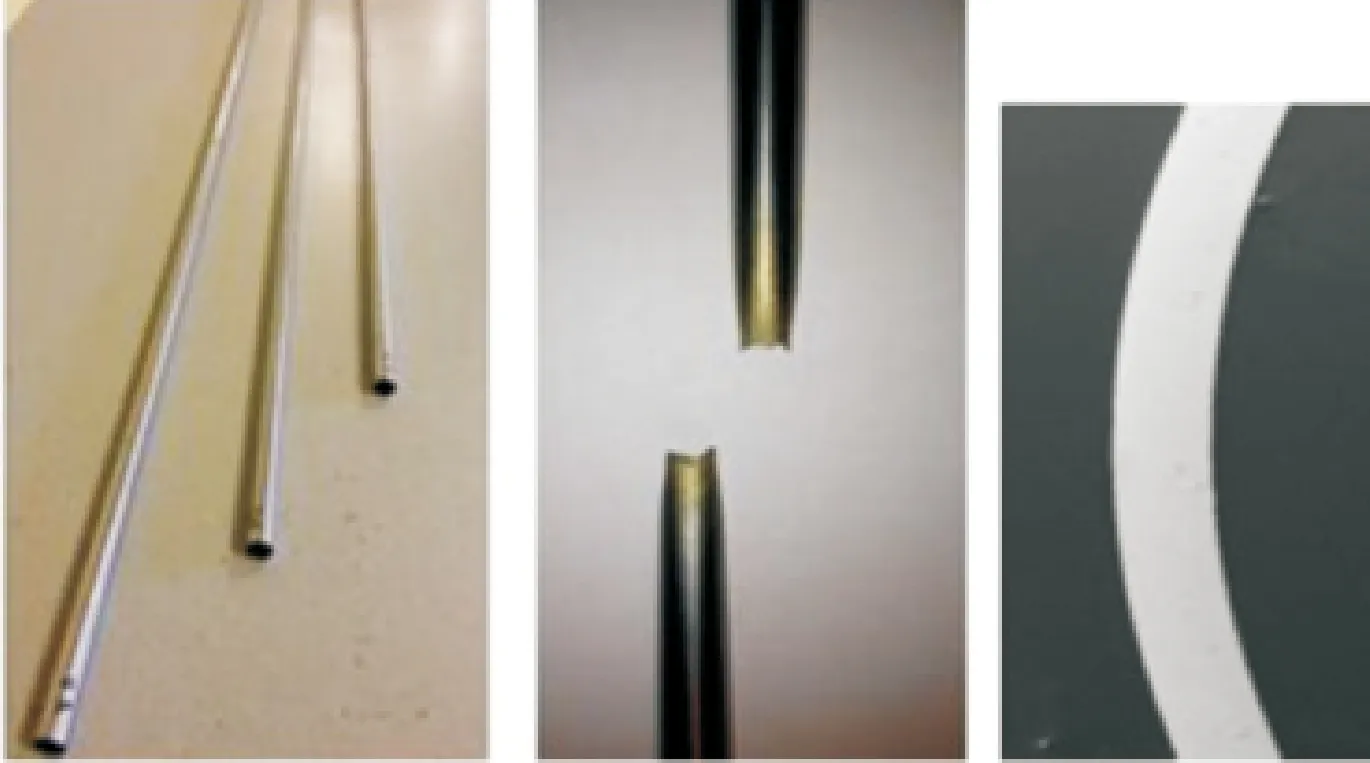

目前,工业用薄壁细晶Mo合金管的加工方法还不够成熟,传统的冶金方法无法保证Mo合金管的力学性能[1]。图14为Maloy等[19]利用流化床化学气相沉积(FB-CVD)法初步加工得到的薄壁Mo合金管,随着工艺的改进,该方法制备的钼管长度可达15.2 cm,厚度约80 μm,其晶粒尺寸小于0.1 μm并随机取向。ORNL已制备出长约1.5 m,外径为9.4 mm或10 mm,壁厚为0.2~0.25 mm的LCAC Mo合金薄壁管以及氧化物(La2O3)ODS Mo合金薄壁管[6],经过辐照后发现其保持了极好的直线度以及均匀的壁厚,并保留了较小的残余应力,如图15所示。

图14 FB-CVD法制备的薄壁Mo管[19]

图15 壁厚0.2mm,外径1.0cm的Mo合金管[6]

1.6.2 Mo合金包壳的焊接性能研究

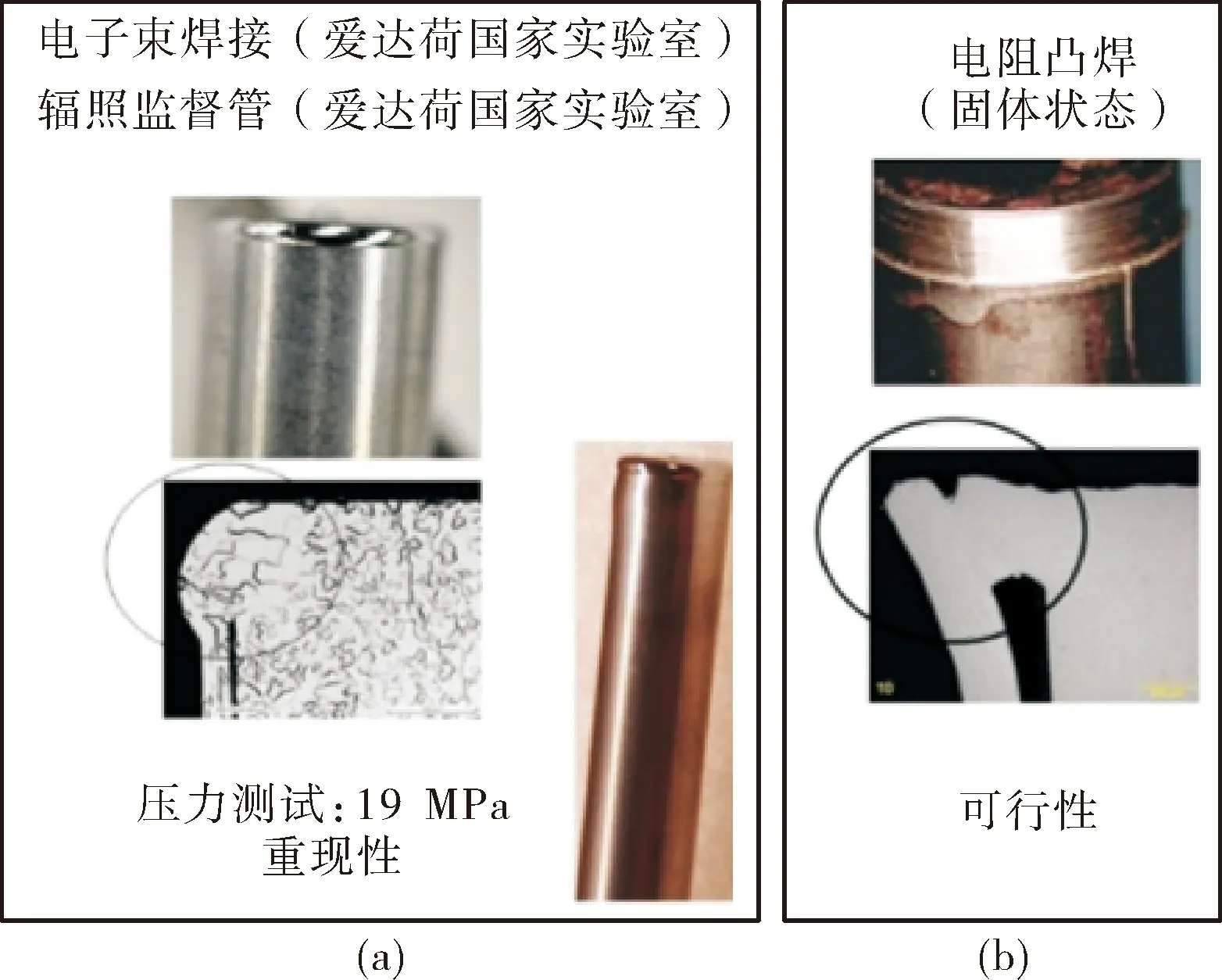

电子束(EB)焊接和电阻凸焊已被证明可实现Mo合金管的焊接,图16是这两种焊接方式制备的样品。EB焊接可产生较小的焊接热影响区,见图16(a),该方法已在爱达荷国家实验室(INL)辐照监督管的制备中得以应用;电阻凸焊可将Mo合金管与端盖有效焊接且不会形成熔融区,如图16(b)所示,该方法是Mo合金管焊接工业应用的首选,但仍需要进一步研究完善[6]。

图16 通过(a)电子束焊接和(b)电阻凸焊焊接而成的样品[6]

2 结语与展望

目前,通过模拟轻水堆冷却剂试验,结果表明,涂层Mo合金材料具有出色的抗腐蚀能力及1 000 ℃下出色的抗氧化性能。虽然薄壁Mo合金管具有足够的机械强度,径向延伸性也在进一步改善,但Mo合金作为事故容错燃料用包壳材料依旧面临许多挑战:(1)优化Mo合金机械性能,平衡其韧性与强度;(2)改善Mo合金的辐照脆性;(3)选择更优的涂层材料,提升Mo合金与涂层间的结合强度;(4)提高Mo合金管的加工及焊接性能。

总体来说,Mo合金包壳的研究仍处于初级阶段,距离实际应用还有较大的差距,现阶段的研究也揭示了Mo合金在核工况下的不足,仍需开展更多的堆内考验来进行更深入的研究。同时,仍需建立完善的包壳材料设计规则及测试方法,如物理性质、热力学性能等,从而进一步推动新型包壳材料的开发应用。