锶铬黄对水性丙烯酸涂料防腐性能的影响

2021-03-19吕洁茹朱雪皎王永秋程秋苹孙登明

吕洁茹,朱雪皎,王永秋,程秋苹,孙登明

(1. 淮北师范大学 化学与材料科学学院,安徽 淮北235000;2.淮北庆丰涂料有限公司,安徽 淮北235000)

0 引言

涂层是材料保护的重要方法,传统溶剂型涂料因含有大量的挥发性有机物,在生产、储存、运输和使用过程中存在易燃易爆的安全隐患,并影响使用者的身体健康及环境,很多场合已被禁用[1],在此背景下水性涂料成为涂料行业发展的主导力量. 虽然目前国内涂料市场中溶剂型涂料依然占据重要位置,但在发达国家水性涂料早已经成为市场的主流产品[2]. 近年来,我国涂料面对的严峻形势是限制和降低挥发性有机物的排放[3],含有少量挥发性有机物的水性防腐涂料在市场上得到快速发展和应用[4].

腐蚀是金属材料与其所处环境介质发生化学或电化学作用而引起退化和破坏的现象,腐蚀问题遍及各个行业,对国民经济发展、人类生活和社会环境产生巨大危害[5]. 据统计,我国每年因腐蚀所造成的直接经济损失约占国民生产总值的4%[6]. 当前控制金属腐蚀的方法主要是降低腐蚀速率或抑制腐蚀反应发生,有添加缓蚀剂、电化学保护、涂层屏蔽防护及各种手段的组合使用[7]. 水性防腐涂料由于自身树脂和助剂的亲水性,使得水性涂料的耐盐雾性能不佳,因此,需要性能好的防锈颜、填料提高涂层的防腐性能[8]. 耐腐蚀颜料主要分为3类:1)化学防锈颜料:本身具有化学活性,根据化学反应起防腐蚀作用,常用防锈颜料主要有铅系化合物、磷酸盐、铬酸盐等;2)物理防锈颜料:本身具有惰性不溶于水,起屏蔽作用,如:片状的铝粉、石墨粉等;3)电化学防锈颜料:活泼金属具有比钢铁更低的电位,能起到阴极保护作用,如锌粉等[9].

锶铬黄(strontium chrome yellow),又称铬酸锶,黄色单斜结晶或柠檬黄色粉末,耐光性、耐酸性和耐碱性良好,高温较稳定,防腐性能优异[10]. 在锶资源中,它是一种重要的化合物[11],含有铬酸锶的涂层具有良好的腐蚀保护作用[12]. 锶铬黄可用于轻金属防锈底漆,制造耐高温涂料、塑料和橡胶制品的着色和各种拼色,也用于油墨、玻璃、陶瓷工业. 锶铬黄不仅可以提高物理阻隔效果,还能对金属产生钝化作用,产生钝化膜,使腐蚀电位正移,增加防腐性能[13]. 因此,可以通过复配具有化学活性的磷酸锌、铬酸锶等防锈颜、填料[14],提高漆膜致密性,降低可渗透性,有效阻隔水分子和腐蚀介质对基材表面的腐蚀,提高涂层的防腐蚀性能[15]. 本文通过添加不同量的锶铬黄,与磷酸锌、三聚磷酸铝等防锈颜、填料共同作用,制备水性丙烯酸防腐涂料,对涂层进行耐中性盐雾实验并进行电化学表征,探究不同添加量的锶铬黄对涂层防腐蚀性能的影响,结果表明锶铬黄的添加能提高水性丙烯酸涂料的防腐性能,当添加量在1.5%时,涂层的防腐性能最佳.

1 实验部分

1.1 主要原料及仪器

分散剂、消泡剂:德国毕克化学;润湿剂:德国迪高;pH调节剂:上海深竹化工科技有限公司;水性丙烯酸乳液、增稠剂:上海万华化学;防闪锈剂:海明斯-德谦化学;成膜助剂:伊士曼化工公司;钛白粉、沉淀硫酸钡:滁州格锐矿业有限公司;磷酸锌、三聚磷酸铝:河南泰和汇金粉体科技有限公司;锶铬黄:双乐颜料有限公司;炭黑:日本三菱;去离子水.

U400/80-220型数显变频分散机;EC-770S型涂层厚仪;QXG型线棒涂布器;KET-60型盐雾试验机;LND-1涂四杯;QXD型刮板细度计;PHENOM飞纳台式扫描电镜;CHI760E电化学工作站.

1.2 水性丙烯酸防腐涂料的制备

1.2.1 配方

水性丙烯酸防腐涂料基本配方见表1.

表1 水性丙烯酸防腐涂料基本配方

1.2.2 制备工艺

根据1.2.1配方中的添加量,在反应釜中依次加入水、分散剂、消泡剂和pH调节剂,转速600 r/min各分散1 min. 再依次加入填料、磷酸锌、三聚磷酸铝和锶铬黄(添加量分别为0%、0.5%、1.0%、1.5%、2.0%),在600 r/min下各分散1 min,接着加入玻璃珠在2 500~3 000 r/min下研磨1~2 h,当细度达20 μm以下用200目纱网过滤. 将过滤后的浆料加入水性丙烯酸乳液中,600 r/min分散1 min,再依次加入成膜助剂、润湿剂、防闪锈剂和增稠剂,600 r/min 各分散1 min,得到水性防腐涂料. 用涂四杯调节至适当粘度(80~100 s),200目纱网过滤,备用.

1.3 测试与表征

1.3.1 样板制作

根据HG/T 4758-2014《水性丙烯酸树脂涂料行业标准》制板. 选用厚度150 μm的涂布器在处理好的钢板上涂膜制板,干膜厚度为(40±5)μm,每组制板3次做平行实验,施涂后自干养护7 d. 在进行耐盐雾和电化学测试之前,用胶带对钢板四周及背面进行封边.

1.3.2 测试方法

采用扫描电镜(SEM)表征锶铬黄的形貌;根据GB/T 1771-2007《色漆和清漆耐中性盐雾性能的测定》,测试涂层的耐盐雾性能(NSS);采用CHI760E电化学工作站测量涂层的电化学性能,选用三电极测试系统,工作电极为覆有涂层的钢板,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,腐蚀介质为3.5%NaCl溶液,浸泡面积为25 cm2.分别测量Tafel动电位极化曲线和电化学交流阻抗(EIS).极化曲线的扫描范围为-2.0~1.0 V,扫速为0.01 V/s;EIS测试的频率范围为100 000~0.01 Hz,交流信号辐值为0.02 V.

每个病理学知识点的发现到证实跃为理论,都伴随着曲折有趣的科研历程,折射出医学前辈的科学智慧,融合教学法在病理实习课中,大胆实施以问题为中心,以学生为主人的教学方式,注重培养学生主支、独立、探索、多渠道的获取知识,这本身就激发学生对医学知识无限的探索欲望,使学生科研增加,而融合教学法,培养学生创新的思维模式有肋于挑战旧观念,提出新问题,从而激发学生们的科研兴趣[10]。

2 结果与讨论

2.1 锶铬黄的微观形貌

由扫描电镜图1可知,锶铬黄呈针状或棍状结构,颗粒大小均匀且颗粒较小,比表面积大,与金属基材的接触面积大,防腐蚀性能良好.

图1 锶铬黄的扫描电镜图

2.2 水性丙烯酸防腐涂层的性能研究

2.2.1 不同含量锶铬黄对防腐涂层耐盐雾性能的影响

耐中性盐雾实验(NSS)是检测涂料耐腐蚀性能的重要方法,可以根据测试结果来评价涂料的防腐蚀性能,也能预测评估涂料在自然腐蚀介质下的耐蚀性. 本实验试样共5 组,分别为添加量为0%、0.5%、1.0%、1.5%、2.0%锶铬黄的防腐涂料,漆膜干膜厚度为(45±5)μm,试样室温养护7~15 d后对钢板涂层的四周及背面采用胶带进行封边. 根据GB/T 1771-2007,对水性丙烯酸防腐涂料进行耐中性盐雾测试,每隔24 h记录试样的腐蚀程度,观察涂层有无起泡、锈蚀、剥落和变色等现象. 每组测试做3组平行实验,实验结果基本相同,选取其中一组作为实验依据.

图2为各涂层耐盐雾96 h的实验图. 当锶铬黄的添加量为0%时,涂层几乎全部起泡及锈蚀;当添加量为0.5%时,划线处轻微锈蚀,涂层部分起泡且伴有锈点;当添加量为1.0%时,划线处未锈蚀,涂层出现较多锈点;当添加量为1.5%时,划线处仅有一处锈蚀,涂层无锈点;当添加量为2.0%时,划线处未锈蚀,涂层伴有少量锈点.

根据耐盐雾96 h的实验图可知,0%涂层已经丧失抵抗腐蚀介质浸入的能力,涂层失效. 为进一步分析添加锶铬黄涂层的防腐蚀性能,需要继续进行盐雾试验.

图2 不同含量锶铬黄防腐涂层的耐盐雾96 h实验图

图3为涂层耐盐雾120 h的实验图. 当锶铬黄添加量在0.5%时,划线处轻微锈蚀,涂层部分起泡,锈点增多;当添加量在1.0%时,涂层锈蚀严重;当添加量为1.5%时,仅有一处锈蚀,划线处和周围锈蚀程度并未增加;当添加量为2.0%时,涂层锈蚀较严重. 因此,当锶铬黄添加量为1.5%时,耐腐蚀性能较好.

图3 不同含量锶铬黄防腐涂层的耐盐雾120 h实验图

对比分析图2和图3,添加锶铬黄的试样均没有出现整个涂层起泡或者锈蚀的情况. 添加锶铬黄对涂层的耐盐雾性能有不同程度的增强,尽管都有不同程度的锈蚀和起泡,但结果符合GB/T 1771-2007《色漆和清漆耐中性盐雾性能的测定》. 耐盐雾实验的制板过程中划痕的刻制有太多影响因素,比如划痕工具、划痕宽度以及划痕力度,这些因素都会影响涂层的耐盐雾效果. 根据耐盐雾实验图分析各涂层的防腐蚀性能不具有绝对的说服力,因此需要理论研究来确定锶铬黄的最佳添加量.

2.2.2 不同含量锶铬黄对防腐涂层动电位极化曲线的影响

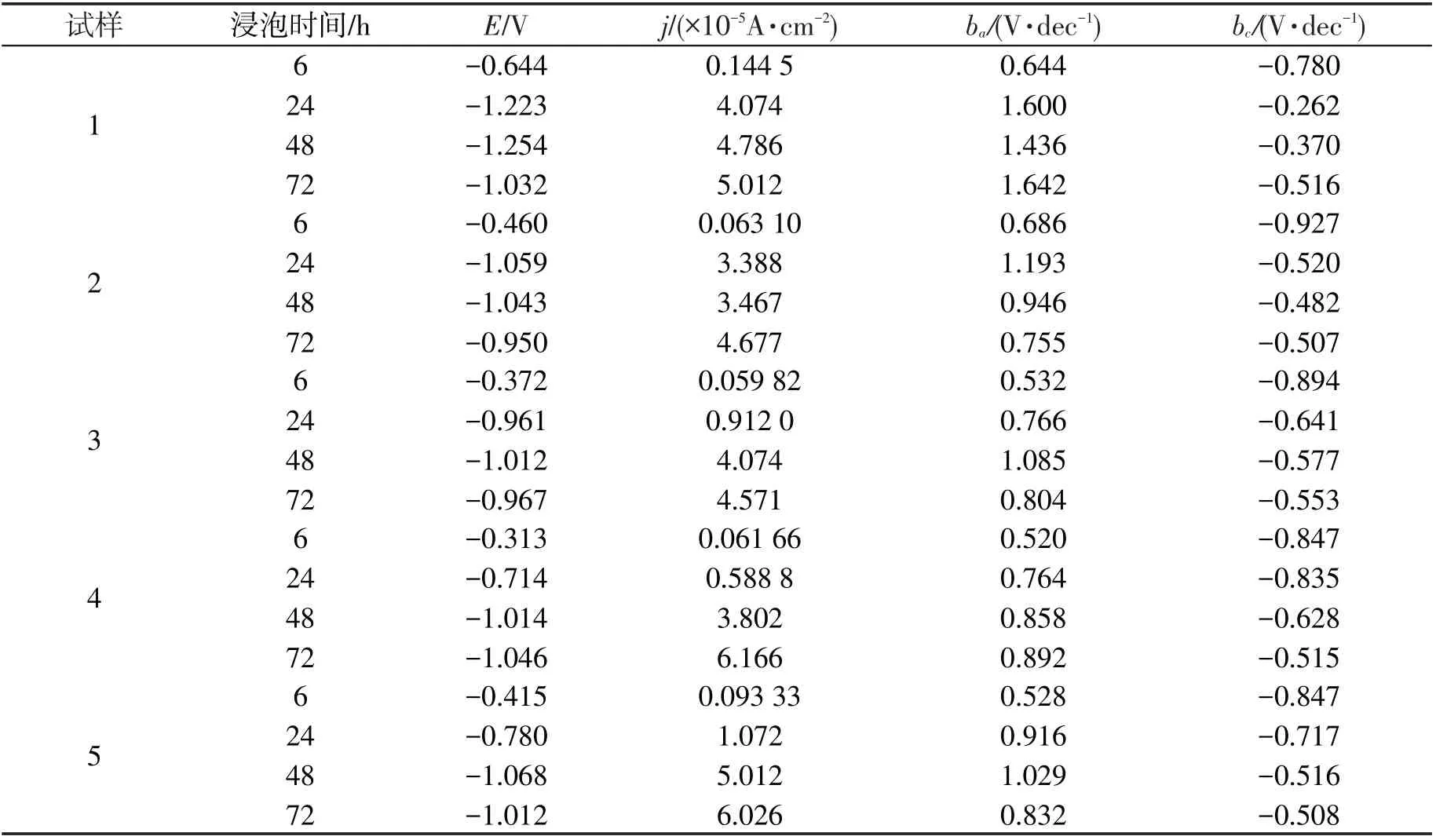

涂层的极化曲线如图4所示,腐蚀电位E越高,腐蚀电流j越低,涂层的防腐效果越好. 当试样浸泡在3.5% NaCl溶液里6 h时,添加锶铬黄涂层的极化曲线均向上和向左移动,说明涂层的腐蚀电压E均正移,腐蚀电流j均减小,各涂层的腐蚀电压E均比0%涂层大,腐蚀电流j均比0%涂层减小一个数量级,说明添加锶铬黄不仅可以提高物理阻隔效果,还能对金属产生钝化作用,产生钝化膜,涂层的防腐蚀性能增强.其中1.5%涂层的极化曲线在最上方和最左侧,说明6 h时此涂层的防腐效果最好;当试样浸泡24 h时,添加锶铬黄涂层的极化曲线均向上和向左移动,腐蚀电压E比0%涂层大,腐蚀电流j均比0%涂层减小一个数量级,其中1.5%涂层的极化曲线在最上方和最左侧,说明24 h时此涂层的防腐效果最好;当试样浸泡48 h时,添加锶铬黄涂层的极化曲线均向上和向左移动,E均正移,j均减小. 从表2可知,添加锶铬黄的涂层比0%涂层具有明显优势,腐蚀电压E均比0%涂层大,但腐蚀电流j和0%涂层同处于一个数量级,而且这4组试样的腐蚀电压几乎接近,说明涂层浸泡48 h后阻止腐蚀介质进入的能力开始削弱;当试样浸泡72 h时,各组试样的曲线叠加后几乎重合,根据表2数据可知,各组的腐蚀电压相差不大、腐蚀电流同处一个数量级,说明涂层浸泡72 h后阻止腐蚀介质进入的能力大大减弱.

由图4可知,添加锶铬黄涂层的防腐性能比未加锶铬黄优异;并非锶铬黄的添加量越大,涂层的防腐蚀性能越好. 当锶铬黄添加量在1.5%时,防腐蚀性能最好,这与耐中性盐雾试验结果一致.

图4 不同含量锶铬黄防腐涂层浸泡后的Tafel极化曲线

表2 动电位极化曲线的拟合结果

2.2.3 不同含量锶铬黄对防腐涂层电化学阻抗谱的影响

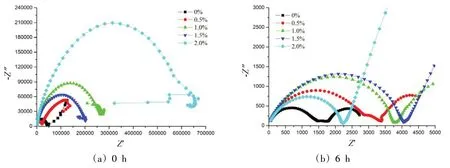

图5和图6为各组对比测试的EIS谱图(Nyquist图和Bode图). 其中Nyquist图阻抗虚部Z″为纵坐标,单位为Ω·cm2;阻抗实部Z′为横坐标,单位为Ω·cm2;BODE图中阻抗模值Z的对数为纵坐标,Z的单位为Ω·cm2,相位角对相同的横坐标频率f的对数为横坐标,f的单位为Hz. Nyquist 曲线的高频部分圆弧对应着涂层的电阻和电容,一般用高频部分的容抗弧大小表征涂层的防护性能的好坏,圆弧半径越大,说明涂层的电阻越大,防护性能越好.

由图5可知,随着时间增加,各涂层Nyquist曲线的圆弧半径逐渐减小,阻抗值逐渐降低,涂层的防护性能逐渐减弱. 0 h时2.0%涂层的圆弧半径最大,阻抗值最高;0%涂层的圆弧半径较小,阻抗值也较低.说明锶铬黄的添加可以提高涂层的防护性能. 6 h 时各涂层的圆弧半径较0 h 大幅减小,阻抗值大幅降低,防护性能减弱. 各涂层在低频区为扩散控制过程,由于涂层结构之间结合不紧密,腐蚀介质穿透涂层与基材接触并反应,1.0%和1.5%涂层的半径最大,阻抗组最高. 24 h、48 h各涂层在低频区均为扩散控制过程,涂层的圆弧半径均大幅减小,阻抗值呈倍数降低,0%涂层在高频部分电阻较小,涂层的耐腐蚀性较差;1.5%涂层的圆弧半径最大,阻抗值最高;在72 h、96 h各涂层电极过程不再由电荷传递控制,各涂层的圆弧半径、阻抗值均相差不大,涂层逐渐失去防护性能.

对比5组试样,随着时间增加,各涂层的圆弧半径均减小,阻抗值均降低,防护性能逐渐减弱;锶铬黄的添加可以增大涂层的圆弧半径,提高阻抗值,但并非添加量越大,防护性能越好. 当添加量在1.5%时,涂层的圆弧半径最大,阻抗值最高,防护性能最好.

图5 不同含量锶铬黄防腐涂层浸泡后的Nyquist图

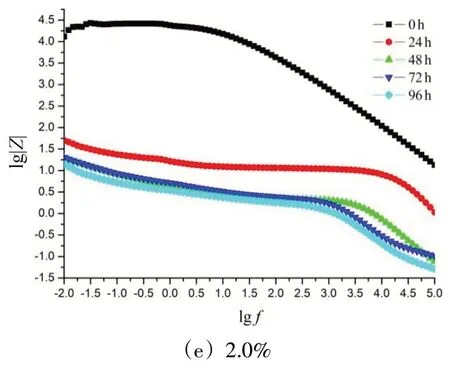

由交流阻抗值与频率的关系图可以得出,涂层在低频的交流阻抗值的大小. 低频时交流阻抗值越大,涂层防护性能越好.

如图6所示,0 h低频区各涂层的阻抗值大小为:2.0%>1.0%>1.5%>0.5%≈0%,24 h低频区各涂层的阻抗值大小为:1.5%≈1.0%>2.0%≈0.5%>0%,48 h 低频区各涂层的阻抗值大小为:1.5%>2.0%≈1.0%>0.5%>0%,72 h、96 h低频区各涂层的阻抗值大小为:2.0%≈1.5%≈1.0%≈0.5%>0%. 可以得出不同时间段低频区添加锶铬黄的阻抗值均大于未添加的阻抗值,随着时间增加,各涂层的阻抗值均降低. 对比各涂层的阻抗值大小可以发现,随着浸泡时间的增加,1.5%涂层阻抗值降低的相对最少,0%和2.0%涂层阻抗值降低的相对最多,因此,1.5%涂层的防护性能比其他涂层优异.

图6 不同含量锶铬黄防腐涂层浸泡后的Bode图

3 结论

锶铬黄防锈颜料的添加,使得水性丙烯酸涂料的防腐蚀性能得到增强,通过耐中性盐雾试验、Tafel动电位极化曲线和交流阻抗谱测试,确定当锶铬黄添加量在1.5%时,涂层的防腐性能最佳.