浅谈钣金加工中的工序集约化改善连载 一

2021-03-19

现代的钣金加工行业,是一个集合了各种机械加工工艺和表面处理工艺等多种工艺的综合性加工行业。一般钣金加工企业中就包含了冲压加工、数冲加工、折弯加工、压铆(含旋铆)加工、钻孔、攻牙、焊接、打磨等大大小小数十种工艺。我们经常听到无论是企业员工还是经营者都会有意无意的“抱怨”钣金加工行业是一个“辛苦的行业”。的确,由于钣金加工行业的工序多、周期长,因此它比一般的机械加工行业需要投入更多的精力去进行流程管理和细节管理。同时由于绝大多数钣金加工制造并不是具有核心高科技的行业,对于钣金企业的上游客户无法形成很高的粘度,因此所面临的竞争也非常激烈。

作为钣金加工行业中的一员,我们为了在日益激烈的行业竞争以及内部各方面成本压力上升等内忧外患中生存并且发展下去,必须不断地思考如何减少多余的人工成本、如何提高各个工序的加工效率、如何最大限度减少工厂内耗。目前我们很多企业都在考虑自动化与半自动化的少人化设备,希望通过设备的优化来提升效率,减少用工成本,但是钣金产品涵盖各行各业,产品的结构、生产批量并非全都适应自动半自动化生产,因此通过投入先进设备来改善的这种方法毕竟无法涵盖所有的钣金加工企业。

引例

对于大部分的钣金加工企业来说,有没有一种普遍适用的思路为我们找到一些降本增效的方法呢?答案是有的,这个方法笔者称之为“工序集约化”。在谈“工序集约化”之前,让我们先看一个例子。

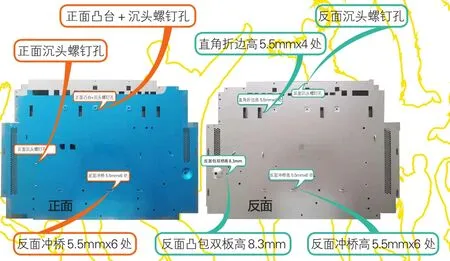

图1是一种通信服务器机箱的正面与反面,这个产品除了典型的端子安装孔及蜂窝散热孔等冲孔特征外,还有一些成形加工,该产品的正反面展开图如图2所示,从图2的展开形状中可以看出,产品成形有:正面沉头螺钉孔、反面沉头螺钉孔、正面正方形凸台及顶面沉头螺钉孔、反面冲桥(单板高度5.5mm)、反面圆形凸包(双板高度8.3mm)、反面直角折边(单板高度5.5mm)。

图1 某通信服务器机箱

图2 通信服务器机箱展开图

承接此产品的是A公司,该公司对产品的工艺安排大致为:数冲外形(包括正面正方形凸台及沉头螺钉预冲孔等)→冲压加工反面圆形凸包→数冲(翻面向上冲桥形)→钻孔加工螺钉孔→压铆→折弯(包括四处直角折边)。

当此产品订单量逐渐增加时,A公司因产能无法满足,故将此产品外发给B公司(笔者所在公司的客户),而B公司的工艺安排为:数冲加工(外形切边、冲孔及所有成形加工,包括四处直角折边)→压铆→折弯(只折外围折弯边)。

通过图3可以看到,B公司通过在数冲加工工艺中下功夫,使得A公司原本用6道工序才完成的产品,只用了3道工序就完成了,比A公司节省了三个工序。

图3 不同钣金加工企业的加工工艺对比

首先,B公司将四个工序合成了一个工序,即将冲压工序、两道数冲工序与钻床工序合成了一道数冲工序。

其次,B公司将原本属于折弯的一个工步即四处的直角折边,通过数冲模具合成并在数冲工艺中加工。众所周知,在板材中间的小折弯通常存在定位困难、精度不易保证的工艺难点,而通过数冲模具加工,在定位与精度控制方面就很容易实现了。

再者,A公司的6道工序,每一道工序中都存在产品搬运、工序滞留的时间成本以及碰撞不良、各工序加工不良等多方面的风险,而B公司只需要3个工序,则大大减少了产品搬运与工序间滞留时间,同时也大大减少了各种不良风险。如此一来,B公司加工此产品的成本将大大低于A公司。

这个例子就是我们本篇及后续所要论述的“工序集约化”。

什么是“工序集约化”?

所谓“工序集约化”就是通过将两个或两个以上的工序或工序中两个及两个以上的工步削减、合成一个工序或工步的方式,以减少工序的准备时间、工序间的呆滞耗损时间,从而达到提高加工效率与降低成本的目的。它主要包含四个要点:⑴把两个以上的工序合成一个工序加工;⑵把一个工序中两个以上工步合成一个工步加工;⑶削减工序准备阶段的多余工时;⑷削减加工工序中存在的多余工时。

从加工产品流程全局来看,“工序集约”节约了一个工序,也就意味着减少了一次物品的搬运,减少了一个员工甚至更多员工的工作量,减少了一台设备的运转同时就增加了另一台设备的运转,减少了一个工序的能源浪费。

从某一工序加工的片段来看,“工序集约”节约了另一个工序的准备时间和加工时间,通过工序中的“工步集约”削减了该工序的单位生产加工时间,使该工序单位时间的加工设备产出更多。

为什么要提倡“工序集约”?

现实的生产制造过程中,我们稍加留意就会发现,在每一个工序中都有平常视而不见的浪费,正如“七大浪费”中的“等待的浪费、搬运的浪费、不良品的浪费、动作的浪费、加工的浪费”等,这些浪费正是在整个生产周期中存在的,如果一个产品加工工序多,生产流程长,那么我们要在一个一个的工序中去改善其中存在的问题,将会变得很麻烦。但是,如果变换一种思路,将工序减少,那么原来存在于很多工序中的问题,将会相对集中在较少的工序里,这样我们就能更容易发现这些浪费,并且集中力量来解决这些浪费。

另外,很多钣金企业在产品报价时,由于时间关系,一般都只能粗略浏览图纸,报价中会将同一种工艺按一个工序来报价,而在实际加工中同一种工艺可能会被分解成跳开的工序来进行加工,比如有些压铆由于形状干涉可能要先压铆再折弯然后再压铆,这样就会比报价时的一道压铆工艺硬生生多出一道压铆,多出一道加工准备的成本和工序等待成本。如果发生了这种情况,且在实际加工中不加以改善,那么这个压铆工艺的成本就会升高,甚至使产品亏本。事实上,这样的同一工艺分几个工序甚至是分成“跳步工序”的现象并不鲜见,因此在实际中我们就必须使用“工序集约”的思路来弥补报价失误所带来的损失。

“工序集约化”着眼的课题

“工序集约化”能为钣金制造带来降本增效的好处,我们需要切实加以运用,这些工作看起来仅由技术部与生产部两个部门就能做到,事实上并不是那么容易的。因为它不仅仅是单纯在某一个工艺上做加减法,作为企业经营与管理者首先要把握好公司产品加工的整体现状,从零件生产流程的前端到后端有总体的认识,分析每个工艺中存在的影响加工效率的问题点,然后结合前后工序统筹分析,看看这些影响因素是不是单纯只发生在本工序,还是早在前工序段就已经发生了。下面我们针对钣金加工行业中现存的问题提供一些课题参考。

工序流程不减反增的课题

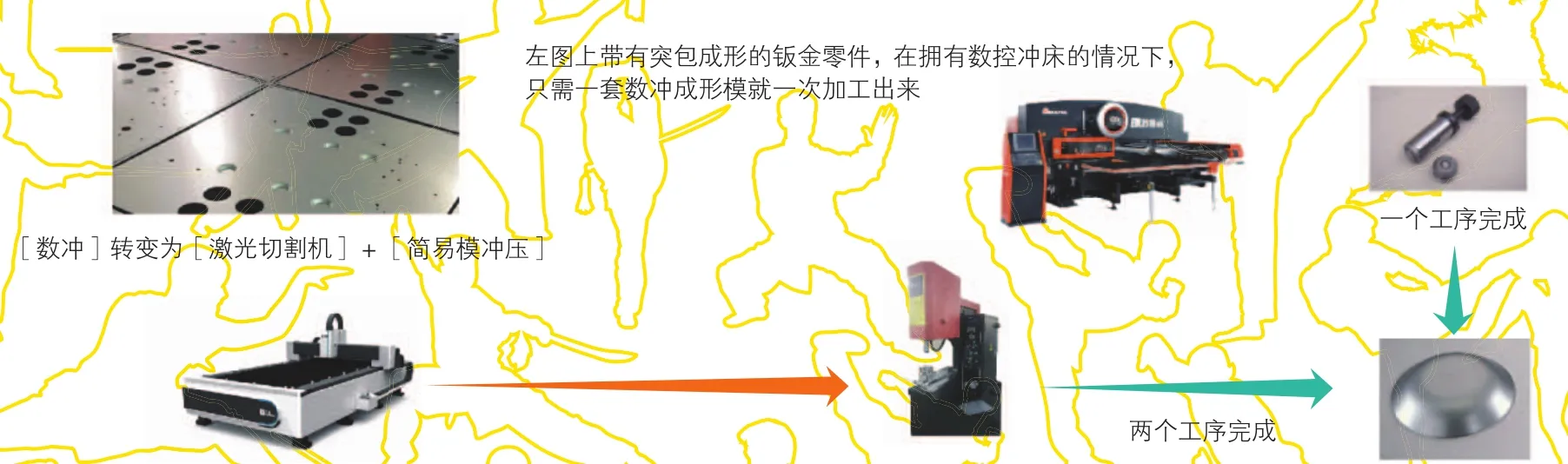

近年来,随着国产激光切割机的大量普及,很多钣金加工企业认为激光切割编程简便,加工灵活性高,因此逐渐由数控冲床工艺转向激光切割工艺。但是,除非数冲激光复合机,一般的激光切割机都是平面下料,如果钣金零件上有成形加工,就需要使用其他普通冲床或压铆机通过简易模具来加工,这样原本数控冲床一个工序就会变成激光下料+成形加工两个工序(图4)。如果是样品或少量加工,这样的加工方式还不会有太大影响,但是对于较大批量的生产,如果还是这样的加工方式,那么工序转运、待工浪费、加工精度隐患就会逐渐显现出来。

图4 同一钣金成形特征的不同制作工艺

数控冲床加工的改善课题

作为传统的钣金下料设备,数控冲床依然在大部分行业产品的加工中具有不可替代的作用,其在产品特征实现方面的优势非常明显,但是目前数冲加工依然存在着以下这样的困惑与问题:

⑴数控冲床的编程相对激光平面切割编程繁琐,在刀具编排及排版工艺方面对人员要求较高,在大多数样品制造方面不如激光切割方便。这也是大家更愿意使用激光切割机的一个主要原因。

⑵数控冲床从国外引进到使用到现在,虽然发展了二三十年,但是在数控冲床的模具使用与管理方面,我们还是能在很多企业看到很大的短板。很多从业人员在机床功能和模具运用上存在能力参差不齐的现象,这也大大制约了数控冲床的功能实现与效率提升,同样是大家觉得不如激光切割机的原因之一。

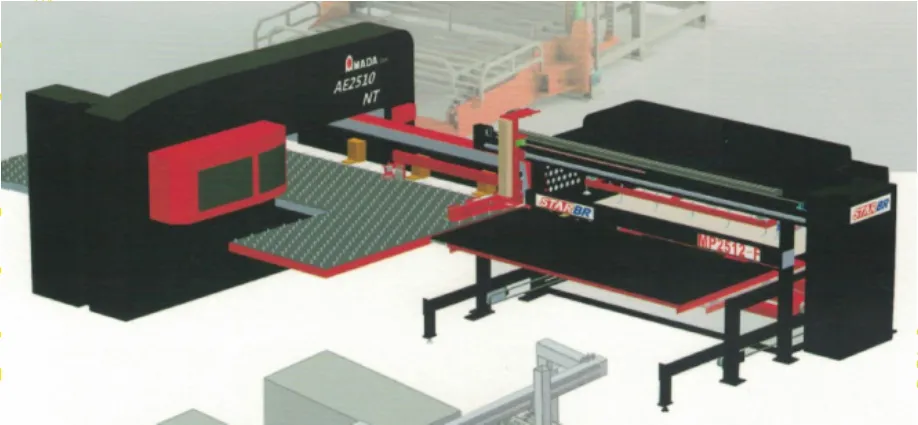

⑶近年来,数控冲床在自动送料(图5)及无人生产方面已经有了很大的发展,越来越多的钣金加工企业开始导入自动上下料设备或FMS系统,但是,要保证机床的稳定连续加工,对工模具的选择运用也是一个需要引起重视的问题。同时,夜班自动冲切加工后的工件堆垛与分拣作业、毛刺与接点去除要花费不少的人力物力,这些也可以通过一些“工序工步集约化”的思路来改善。

图5 数控冲床自动送料

折弯加工的改善课题

近年来国内折弯机行业的发展如火如荼,也涌现出一批性能优秀的折弯机厂家,同时在折弯机械自动化(图6)方面也取得了很大的进步。但是,折弯自动化方面目前对应的还是一定批量产品的生产,行业中绝大部分的折弯加工还是靠折弯技工来完成。因此,以下方面仍然是我们亟待改善的:

图6 折弯机器人自动化加工

⑴换模与准备调试的效率,这是无论人工还是机器人折弯都必须面对的问题。

⑵折弯前的准备效率是对应多品种较少批量自动折弯生产的关键。

⑶复杂产品多类型多形状折弯的效率、精度保证。

⑷前工序对自动折弯精度的影响,例如前工序下料的毛刺、数冲或激光切割的连接点,开工艺槽孔对折弯精度的稳定性都能造成影响。

以上问题如果能有很好的改善对策,那么我们不仅可以减少对折弯技工的技术依赖,也可以无形中让水平高的折弯人员提高折弯效率。

10

手臂录

[清朝时期]

武术理论之十大武功秘笈

秘笈指数:★★★★☆

秘笈亮点:一寸长一寸强

撰写作者:吴殳

上榜理由:精讲枪法分六家,枪之器长当为王;臂用诸器有涉及,按图索骥显真章。

09

武备志

[明朝时期]

武术理论之十大武功秘笈

秘笈指数:★★★★☆

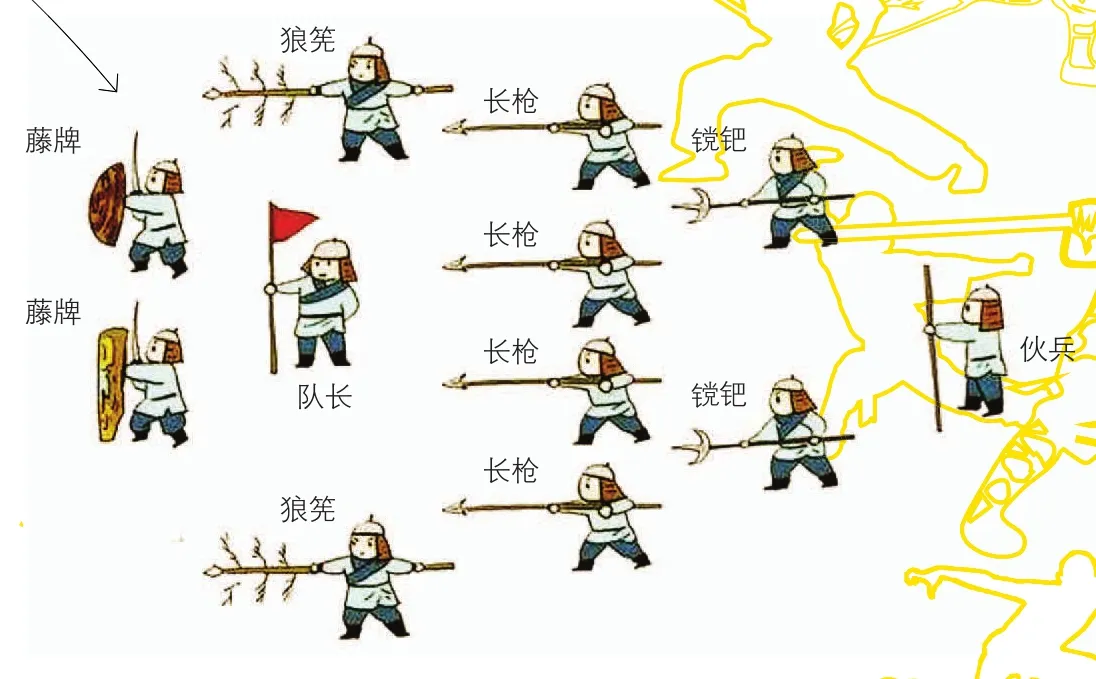

秘笈亮点:鸳鸯阵法,12人团队协同作战的典范(录自戚继光著作)

编撰作者:茅元仪

上榜理由:集合书籍两千种,规模武经远不及;阵法器技阵练制,军中演武有所依。

茅元仪

焊接加工的改善课题

众所周知,现在的钣金加工行业焊接人员的稳定性与技能水平已经是一个令各钣金企业头疼的问题,即使是导入了焊接机器人(图7)也并不一定就一劳永逸。焊接质量好坏与效率高低不仅仅是由焊接人员的技术水平决定的,前工序的加工质量也是很重要的因素。

图7 机器人自动焊接

⑴前工序展开计算和折弯的精度导致焊缝大小不同,就可能造成机器人自动焊接或激光焊接的质量与效率不稳定。

⑵前工序下料时的定位工艺对焊接定位造成影响,直接影响到焊接定位装夹的效率。

⑶焊接定位工艺对焊接后打磨的影响,比如使用激光切割机加工的产品,位置精度要求高的焊接定位大多加工通孔或榫口,外观表面必须补焊后打磨,同样降低了人工的效率。

像涉及到其他工序导致焊接工艺效率低下或品质不稳定的问题,很考验我们工厂技术工程人员的技术统筹能力,发现问题后便可通过工序集约化的方式在前工序把后面工序的“难点痛点”改善。

钣金加工工序中存在的关联问题并不仅仅存在于以上的几大工序,在其他如压铆、攻螺纹等工序上同样也会存在很多关联的可以改善的项目。我们必须先清楚认识并发现其中的问题,然后分析是否前后工序关联,这样就可以找到运用“工序集约”的方法来改善关联问题。我们将在后面两期为大家分享一些在数控冲床、折弯等工序中的一些“工序集约化”具体事例,帮助大家理解“工序集约”的改善思路。

《浅谈钣金加工中的工序集约化改善》(连载二)见《钣金与制作》2021年第4期