超疏水化合物在金属腐蚀与防护领域的应用进展

2021-03-19魏润芝刘峥孙丹吕奕菊韦文厂

魏润芝,刘峥,孙丹,吕奕菊,韦文厂

(桂林理工大学 化学与生物工程学院 电磁化学功能物质广西区重点实验室,广西 桂林541004)

随着现代工业的不断发展,给金属材料的应用带来了更大的发展平台。金属材料因在物理性能方面具有良好的硬度和强度特性,从而被用于工厂的设备搭建、管道输送、原料存储等方面;在化学性质方面,生物传感器[1]、电极材料[2]、太阳能电池板[3]、特定工业产品外壳[4]等方面被广泛地应用。然而金属腐蚀也日益成为世界各国所面临的一个重大问题,金属材料的腐蚀不但会减少金属材料的使用寿命和利用价值,严重时甚至会威胁到整个工业生产过程的正常运行,并且对于金属腐蚀的材料的回收、再制造造成了巨大的经济损失和人力消耗,不可避免地也带来了土地资源和水资源的污染,给工业生产、人们的生命财产安全带来了安全隐患[5]。根据统计数据显示,全球每年因腐蚀造成的损失高达4 万亿美元,因此,对现代工业金属腐蚀防护问题的解决迫在眉睫[6]。

为了预防和保护所用的金属元件和设备免受腐蚀,针对金属腐蚀所带来的种种危害,利用一些腐蚀防护的方法使金属材料免受腐蚀不失为一种解决问题的好方式。金属防护的本质是将金属本身和腐蚀介质隔离,从而减小金属材料与腐蚀介质发生化学反应的可能性[8]。对于金属的防护可以从以下几点进行:(1)在工业生产过程中,正确选择使用的金属材料。选择在生产环境中不易发生腐蚀的金属材料作为设备原料,从而在源头保护金属,使金属免受腐蚀。(2)对金属材料所处的工业生产环境进行改善。一方面可以对温度、湿度和pH 值等生产因素进行调整,即通过对工业生产过程中与金属直接接触的生产原料自身生产条件的改变,来使得金属发生腐蚀反应的可能性降到最低。另一方面,可以对与金属接触的腐蚀环境进行改善,如向腐蚀环境中添加缓蚀剂,可看作是在金属表面增加一层防护层,从而减缓金属元件的腐蚀程度,使得金属材料得到一定的保护。(3)对工业生产中使用的金属材料本身进行改善,即通过向金属材料中添加一些化学元素来增加金属材料的防腐蚀性能。(4)在使用的金属基材表面添加一层防腐蚀涂层,对金属进行表面保护,从而使得金属材料自身基体免受腐蚀。在日常生活中,有机涂层因具有屏蔽、电化学防护、缓蚀、涂膜自修复、疏水、钝化等作用,因而被广泛地用作金属基材的保护层[9-11]。

在工业生产的过程中,有一些硬性客观的要求,对于金属的选择很难做到免于腐蚀这一要求,因此,对于金属材料防腐性能的提高,更多的是放在对于生产环境的改善和对金属材料自身防腐性能的提高上。目前,对金属材料自身的防腐性能的提高,提出了许多方法。例如,向腐蚀介质中添加缓蚀剂来减缓金属基材的腐蚀速度、在金属基材表面添加含有微胶囊的自修复涂层等。疏水性化合物因具有良好的自清洁性[12]、防水性[13]、防污性[14]、良好的防潮性[15],而被应用于金属防护、医药、化工、建筑等领域。因此,将疏水性化合物应用于金属腐蚀与防护为日后的研究提供了一个新的方向。

1 超疏水化合物腐蚀防护作用原理

目前,越来越多的研究显示,利用超疏水化合物作为金属表面涂层,将金属材料表面做成超疏水表面,利用超疏水化合物的自清洁和防污、防水性质使金属表面得到保护。超疏水化合物类似于一种非极性分子,在水溶液中常常以一种团状聚集物的形式存在,而水往往在含有超疏水化合物的表面产生很大的接触角,呈现出一种“水滴状”。因此,使用超疏水化合物所制备的超疏水表面可以将金属基材和腐蚀介质隔开,达到腐蚀防护的目的。常见的超疏水化合物包括一些含有长链的烷烃、硅烷和氟化物。超疏水表面(SHS)是根据“荷叶”原理所制备的一种具有超疏水性的材料,在轻微受力的情况下,水珠在超疏水表面可以进行滑动[16-18],固体表面能否排斥液体主要取决于表面形态和表面能,较低的表面能和较粗糙的表面形态更有利于固体表面对液体进行排斥。综上,可以使用低表面能物质如氟化物、长链烷基链或硅基链、粗糙表面来制备超疏水表面[19-24]。其原理示意图如图1 所示,在基材表面涂覆有机层后进行超疏水改性,最终形成超疏水表面。

图1 超疏水表面原理示意图[16] Fig.1 Schematic diagram of superhydrophobic surface[16]

2 超疏水化合物在防腐涂层领域的应用

在金属基底上涂覆有超疏水性质的涂层进行防腐,是近年来金属腐蚀防护的一大途径。常见的制备金属超疏水表面的方法有电化学沉积法[26]、溶胶-凝胶法[27]、化学刻蚀法[32]、浸渍法[35]、激光法[36]等。通过这些方法在金属表面形成具有低表面能表面,从而使涂层获得超疏水性质。

2.1 使用具有低表面能的氟化物对涂层进行改性

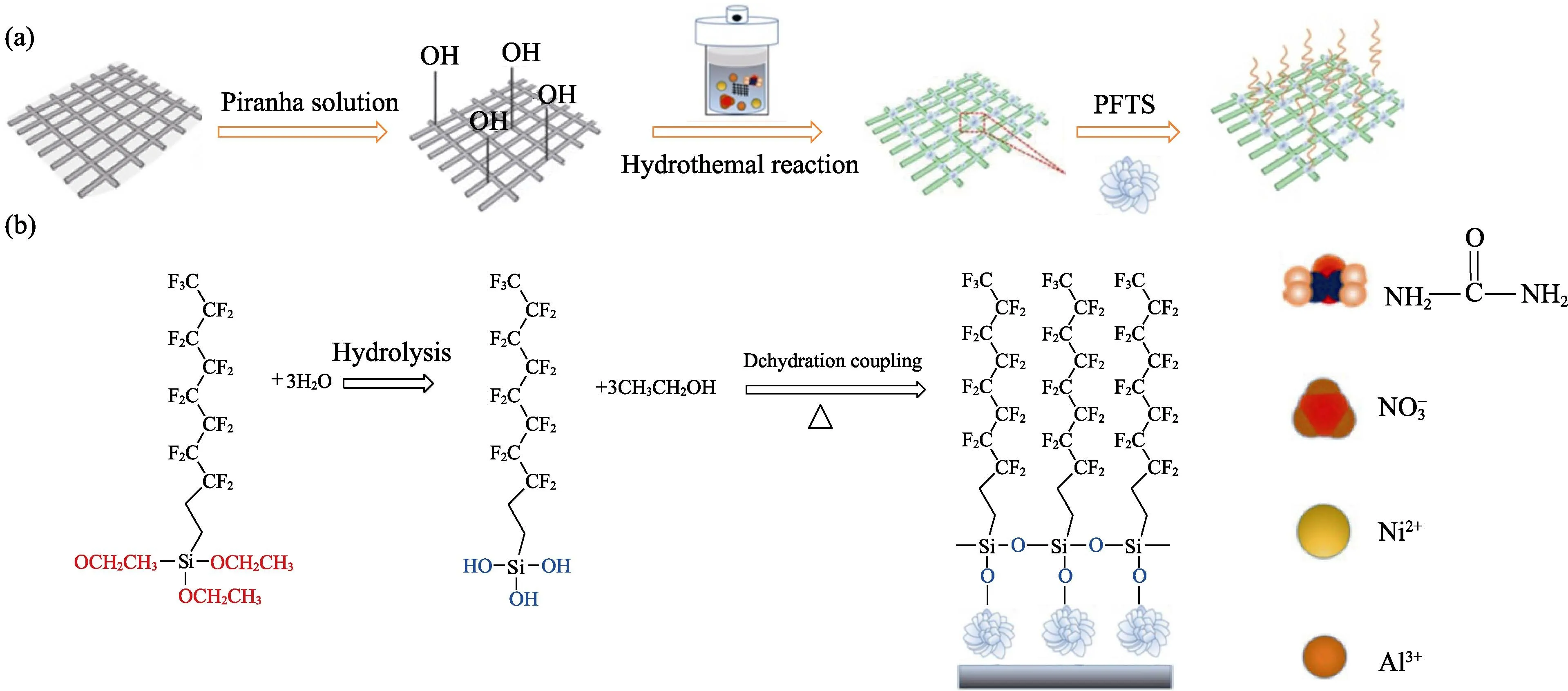

在制备超疏水表面的过程中,常常在纳米结构的涂层表面利用低表面能的氟化物进行改性,从而获得具有低表面能的粗糙表面涂层[25-27]。Zhang 等[25]在弱碱条件下,通过采用水热法将层状双氢化物(LDHs) 单晶片插层的三维花状结构锚定在尿素溶液中的金属丝上,用 1H,1H,2H,2H-全氟癸基三乙氧基硅烷(PFTS)进行改性,成功制备了疏水性涂层。修饰后,表面从亲水性转变为疏水性,水接触角达156°,滑动角为5°。该研究结果为氟化物在金属基底的超疏水改性提供了一种思路,即在弱碱条件下,将网状物浸入六水合硝酸镍(Ni(NO3)2·6H2O)和非水合硝酸铝(Al(NO3)3·9H2O)两种多价金属硝酸盐的混合溶液中形成微/纳米结构。在各种恶劣条件下处理后,网眼仍具有疏水能力。出色的自清洁性能和油水分离效率,使其在工业油水分离以及其他高度防水材料的开发中发挥了重要作用。其制备过程如图2 所示,包括:(1)金属网眼的羟基化过程,获得了完全化学活化的富羟基表面(SSM-OH);(2)晶体生长,在尿素溶液中,通过水热法在活化网格表面形成插层LDHs 单晶片的花状结构;(3)用1H,1H,2H,2H-全氟癸基三乙氧基硅烷(PFTS)进行改性。

图2 设计过程的示意图[25] Fig.2 Schematic diagram of the design process[25]

Yu 等[26]为消除有害的局部腐蚀,采用电化学沉积法,成功地在不锈钢表面制备了具有分层纳米结构的超疏水涂层。该纳米结构涂层内层为WO3纳米薄片,外层为TiO2纳米颗粒。用1H,1H,2H,2H-全氟癸基三乙氧基硅烷进行改性。此方法中WO3@TiO2具有光诱导阴极保护性质,该保护作用将电子不间断地补充到基材上,同时将不锈钢连接到WO3@TiO2纳米片阵列上的剩余FeW 非晶态合金,可以通过防止点蚀和减少界面问题来提高目标基材的耐腐蚀性能。此次研究为金属防腐提供了一种简单且低成本的金属腐蚀防护的电化学方法,并且在工程规模上实现了电子储存/释放可控的超疏水表面,同时提供了阴极保护的新思路、新方法。Brassard 等[27]采用溶胶凝胶法成功地在铝合金表面制备了超疏水表面,通过制备不同尺寸的二氧化硅纳米颗粒,并在乙醇溶液中使用氟烷基硅烷对其进行改性,获得了氟化二氧化硅纳米颗粒。将这些含氟二氧化硅纳米粒子分散溶液旋涂于铝合金基底上,制备出超疏水薄膜。实验表明,随着薄膜中含氟二氧化硅纳米粒子的尺寸不断增大,超疏水薄膜的粗糙度不断增大,当氟化二氧化硅纳米粒子的临界尺寸为(119±12) nm 时,产生了表面粗糙度高达0.697 μm 的薄膜,且接触角高达(151±4)°,表现出了优异的疏水性能。同时,提供了一种通过旋涂技术来增大薄膜粗糙度的方法。

具有低表面能的氟类化合物是一种高效且性能优异的原料,适用于在各种金属基材表面进行改性。但是在采用该种物质的过程中,因其自身性质,对金属基材进行改性后,其与金属基底的附着力不强,且会对环境产生危害,不适合将其应用于大规模的工业生产。

2.2 使用长链烷基链或硅基链进行改性

虽然使用氟化物作为改性剂来降低涂层的表面能可以获得优异的疏水性涂层,但是因其价格昂贵,且具有毒性,因此并不适用于大规模的工业生产。针对上述现状,可以采用较长的烷基链或者硅基链来代替氟化物制备超疏水表面。Qiu 等[28]通过电化学沉积和化学气相沉积相结合的方法,在CuZn 金属基底表面形成了纳米级Cu(OH)2束簇结构,再使用十二烷硫醇对表面进行改性,最终形成了超疏水和超亲油的防腐涂层。之后向涂层表面注入油相,制备成光滑的注液多孔表面(SLIPS)。将所制备的SLIPS 放入非生物海水和硫酸盐还原细菌培养基中,观察其缓蚀性能。结果表明,在长期的海水侵蚀下,SLIPS 表现出了良好的缓蚀性能,同时SLIPS 具有附着抑制特性,从而有效地抑制了生物腐蚀。Zhang 等[29]采用一种快速且环保的一步电化学沉积法,成功地在铝基底表面制备了超疏水涂层,该表面由具有两层微乳头结构和纳米纹理的棕榈酸锰复合物组成。同时使用十六烷酸对涂层进行了改性,纳米结构赋予底物粗糙表面,而长烷基链赋予底物非常低的表面能。实验证明,所制备的涂层表现出优异的超疏水性,接触角高达(166.1± 3)°,同时具有优异的疏水性和抗生物污垢的特性,可以广泛应用于海洋腐蚀环境。此种方式因操作简便、快捷并且环保,从而给金属基底涂层的防护带来了一种有实际意义的替代技术。Zhang 等[30]采用浸渍法成功制备了一种基于二氧化钛纳米线与聚二甲基硅氧烷相结合的超疏水涂层,其中聚二甲基硅氧烷是一种具有低表面能的材料。所制备的涂层不受基底限制,可以在任何基材表面直接形成。同时它不依赖任何昂贵的氟化物来制造超疏水表面。该方法具有原料廉价、无氟、工业实现方法简单、易维修、适用性强等优点,在实际中具有很大的应用潜力。除了较长的烷基链或者硅基链可以用于改性之外,硬脂酸类化合物也是良好的低表面能化合物,用于制备疏水性涂层。Zhang 等[31]通过电沉积方法在阳极氧化镁合金上形成硬脂酸钙基疏水涂层。Liu 等[32]采用化学刻蚀法,使铜基板在氨溶液中腐蚀形成微纳米柳絮状结构,之后又在含有硬脂酸的乙醇溶液中进行改性,成功在金属铜表面形成了超疏水涂层。实验表明;在3.5%NaCl水溶液中表现出良好的耐腐蚀性,同时接触角达到157.6°。

采用具有低表面能的非氟类化合物制备超疏水化合物,给超疏水化合物的研究和发展指明了一个环保、廉价的新方向。但是在制作工艺的复杂性、操作步骤的繁琐性上仍然没有得到解决。鉴于这种情况,该方法仍然不太适用于工业大规模投产,而止步于实验室研究。

2.3 直接在金属表面形成低表面能的粗糙结构

使用氟化物、硬脂酸类化合的超物、长链的烷基或硅烷基进行改性,可以获得具有低表面能的超疏水表面,但会污染环境,且制备工艺较为复杂、费用较高。He 等[33]采用化学刻蚀法和电沉积法最终在铜基板表面制成了具有柳叶状和规则六边形结构的超疏水表面。通过化学刻蚀获得了具有粗糙表面的铜基板,并且没有使用低表面能材料对铜基板进行有机改性。所制备的涂层表现出优异的超疏水性,接触角高达(170±2)°,滑动角几乎为0°。在电化学工作站中进行腐蚀测验,实验表明,在3.0%NaCl 水溶液中疏水性样品比裸铜表现出了更好的耐腐蚀性能。该种制造方法简便、成本较低并且用时较短,为在金属表面形成超疏水防腐涂层提供了有效的方法,并且有希望在工业上广泛使用。Zhang 等[34]采用简单的化学镀和电沉积两步制备方法,成功合成了一种新型海参状微纳米结构的Cu/Ni 超疏水涂层。通过表征,发现微纳米Cu/Ni 涂层结晶良好,呈海参状结构,Ni 纳米锥阵列垂直于Cu 的圆锥形表面且均匀分布,因此得到的涂层有较大的表面粗糙度。该涂层因其超疏水性和独特形貌,有望在实际中得到广泛应用。

Yang 等[35]采用浸渍法,在铜基底上涂覆了环氧树脂,又通过向环氧涂层表面随机固定了氟石墨烯(FG)纳米片,形成了具有随机微/纳米结构的粗糙表面,进而形成了一种具有低表面能的超疏水涂层。该涂层通过超疏水表面和有机涂层的相互协同作用来对金属材料进行防护,所制备的超疏水环氧涂层材料在3.5%NaCl 水溶液中,由于空气滞留在涂层/电解质界面,表现出了良好的防腐性能。此种制备方法操作简单,为工业生产提供了一种新颖有效的生产策略。Sun 等[36]采用激光法,提出了一种快速且高效可控的激光构图方法,从而制备出纳米结构且粗糙的表面。同时采用硅溶胶进行化学修饰,制备出超疏水不锈钢。通过皮秒激光在AISI304 不锈钢上制备了可控制的周期性结构的超疏水表面。

通过这种制备方法,得到了一种可以免于使用氟化物、硬脂酸类化合物、长链的烷基或硅烷基从而获得具有低表面能的超疏水表面,避免了环境污染及制备工艺较为复杂、费用较高等问题。

3 超疏水化合物的缓蚀协同增效作用

3.1 疏水化MOFs 的制备及其缓蚀协同增效作用

金属有机骨架作为一种新型的纳米多孔材料,在近年来受到了广泛关注[37]。利用后合成修饰法,引入长链烷基或氟化连接基以及构建高度波纹的各向异性晶体形态,成功合成了超疏水MOF 颗粒或粉末[38]。MOF 的润湿性随配体的特性而变化,因此,可以通过采用具有疏水基团的分子作为配体来轻松实现固有的疏水性骨架[39-40]。

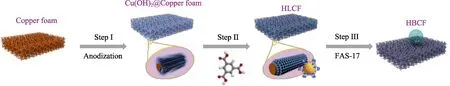

目前,基于金属-有机框架材料(MOFs)构筑疏水性涂层日益受到人们的重视。由于MOFs 可以在多种基质上表现出良好的微尺度表面化学性质,一些具有特殊润湿性的MOFs 基膜近年来被用于油水分离。Du 等[41]使用简单的Cu(OH)2模板牺牲法,在三维泡沫铜上制备了HKUST-1 MOFs 膜,泡沫三维铜通过1H,1H,1H,2H -全氟癸基三甲氧基硅烷降低表面自由能后,由超亲水状态转变为超疏水状态。首次将超疏水性的MOFs 涂覆在三维泡沫铜上,并探索其对油吸附和重力油/水分离的能力,结果表明,对所选油品的吸油能力均大于150%,对各种油水混合物的油水分离效率均大于96%。超疏水性的泡沫铜制备过程见图3,分三个步骤:(1)通过阳极氧化反应制备Cu(OH)2纳米针;(2)在泡沫铜上制备HKUST-1MOF;(3)用FAS-17 疏水化。疏水化后所得的泡沫铜具有超疏水性,称为HBCF。

图3 HKUST-1 基超疏水泡沫铜的制备过程[41] Fig.3 Preparation of HKUST-1 based superhydrophobic copper foam[41]

Zhang 等[42]开发了一种无需任何修饰的原位配体-溶剂热方法,可形成稳定的超疏水微/纳米类花MOF 阵列涂层。首先在铜上合成了微米级氧化锌片,ZnO 片与咪唑配体反应,获得纳米级突起结构,配体作为蚀刻试剂,从ZnO 模板和ZnO 阵列中获取金属离子并在原位转化为ZIF-7。采用这种非活化的MOF阵列涂层,很容易合成高质量的超疏水结构,并可以在各种基底上构建超疏水涂层,如棒、管、箔或网具有快速过滤的实用性。Zhu 等[43]提出了一种简便的构建多用途超疏水MOFs 方法,开发了具有混合配体的疏水性MOF 催化剂UiO-67-Oct-L2-X%-Pd(II)(Oct代表含有C8 链的配体,L2 代表2,3′-双吡啶-5,6′-二羧酸,X%为L2 的含量),与亲水性的UiO-67-L2- 36.4%-Pd(II)等已知的MOF 催化剂相比,所得到的超疏水性UiO-67-Oct-L2-35.7%-Pd(II)在室温下有效地催化了水中的Sonogashira 偶联反应,体现出良好的吸附和分离能力。Gu 等[44]在一定的条件下,采用MOF ZIF-8 纳米颗粒分散到含有rGO 纳米片的水溶液中,制备了起皱的3D 微球形MOF@rGO 复合材料。该材料具有独特的微/纳米层级结构。由于超润湿性和丰富的介孔/微孔协同作用,所形成的MOF@ rGO 复合材料比单个成分具有更高的吸收能力和选择性。

MOFs 本身作为一种具有特殊结构的新型物质,良好的孔结构和较大的比表面积在金属腐蚀防护方面备受青睐。将MOFs 与一些表面能较低的物质协同对金属基体进行超疏水性改性,为防腐蚀提供了一种更优的方案。但是在最近的研究中发现,当表面能较低的物质作为制备MOFs 的配体时,因表面能较低的物质的体积较大,会破坏MOFs 的孔结构,进而影响MOFs 的性能。对合成后的MOFs 进行疏水改性方法,受到研究者的肯定[45]。

3.2 缓蚀剂和疏水性涂层缓蚀协同效应

缓蚀剂,又称作腐蚀抑制剂,是一种以一定形式和浓度存在于腐蚀介质中,从而达到对金属减缓腐蚀甚至不腐蚀作用的化学物质。近年来,缓蚀剂因其良好的化学性质而被广泛应用于金属的腐蚀防护[46]。常见的缓蚀剂有唑啉衍生物、席夫碱、季铵盐和硫脲等[47-49]。基于缓蚀剂能够防腐这一特性,一些研究将缓蚀剂与疏水性化合物结合到一起,制备成具有超疏水性质的涂层,应用于金属表面,使金属在缓蚀剂和疏水性化合物的协同作用下,减缓腐蚀速率。

Jadhav 等[47]采用中空介孔磷酸锌纳米颗粒作为载体并储存缓蚀剂咪唑,并在包封缓蚀剂咪唑的纳米表面接枝上辛醇进行改性,使其表面实现低表面能而获得疏水性能。将制备的具有疏水性的多孔纳米材料均匀分散到环氧树脂中,制备成环氧涂层,并涂覆在低碳钢板上,之后对涂层的防腐性能进行检测,发现其具有良好的缓蚀性能。同时,与纯环氧树脂和普通磷酸锌涂层相比,负载有超疏水咪唑的空心磷酸锌环氧涂层的防腐性能更优越。此方法成功制备了一种新型、智能的防腐涂料,并将缓蚀剂和疏水性化合物有机地结合到一起,两者通过协同作用使金属基底免受腐蚀,为工业生产中金属腐蚀防护提供了一种全新的思路。

Geuli 等[48]将铜基材浸泡在含有苯并三唑(BTA)和三甲基甲硅烷氧基硅酸盐(TMS)的溶液中,并在相对较低的温度(70 ℃)下固化,在铜基底表面获得了一层超疏水涂层。此方法是基于BTA 作为缓蚀剂和TMS 作为疏水成分的协同作用。Vignesh 等[49]采用溶胶凝胶法,成功地在铝基底表面形成了超疏水涂层。将N,N-二甲基硫脲(DMU)作为腐蚀抑制剂,掺入到以3-环氧丙氧基丙基三甲氧基硅烷(GPTMS)改性获得超疏水的涂层中。结果表明,DMU 掺杂的GPTMS 涂层在1%NaCl 溶液中对Al 基材有抑制作用。添加DMU 后,涂层的耐腐蚀性显著提高。

3.3 疏水性化合物与微胶囊缓蚀协同增效作用

微胶囊是一种将腐蚀抑制剂作为芯材,包覆于微小容器中,从而使腐蚀抑制剂与外界物质隔离开的特殊物质。微胶囊自修复材料是一种将微胶囊负载在复合材料中,当涂层表面受到外力作用而破损时,裂纹可以使微胶囊破裂,腐蚀抑制剂被释放,从而使其达到对金属基体进行自修复防腐的目的,为一种金属基体自修复涂层材料[50-52]。基于微胶囊能够防腐这一特性,一些研究将微胶囊与疏水性化合物结合到一起,制备成具有超疏水性质的涂层,并应用于金属表面。

Wang 等[53]根据荷叶的结构,将微胶囊涂覆到所需的基底上,制备出了超疏水涂层。其中,微胶囊的芯层为氢氧化钙,壳层为聚甲基丙烯酸甲酯(PMMA)和乙基纤维素(EC)的混合物。之后,使用石油醚作为分散液,将含有微胶囊的石油醚均匀散布到基材上,然后进行溶剂蒸发,从而将微胶囊部分包埋在环氧树脂中,进而获得较低的表面能,最终在基材表面形成了纳米结构的疏水硬脂酸钙涂层。微胶囊在涂层上形成微米大小的区域,使得涂层表面形成较高的水接触角(CA),疏水性的纳米结构使得滑动角度很小,允许水珠自由滑动。一旦疏水性纳米结构被划伤,只要用硬脂酸钾对涂层进行再处理,就可以再生出超疏水涂层。在此过程中,所使用的方法和材料都很简单、环保,并且可以在多种基材上使用,这为金属防护开辟了一条新型之路。

4 总结与展望

超疏水化合物的性质优良,特别是超疏水表面因具有较低的表面能而被用作金属表面涂层材料,来防止金属被进一步腐蚀。但是在实际的实验生产应用中仍然存在一些缺点和不足,需要在今后的研究中找到突破口,并得到解决方法。

1)在制备超疏水表面时往往使用一些低表面能的化合物来进行修饰,但是,在制作超疏水涂层的过程中,会用到一些昂贵的试剂、复杂的设备,给工业生产带来了不便。因此,寻求一种价格低廉、操作简单、绿色环保的低表面能化合物并应用于制备超疏水涂层中,是工业生产进程中的一大目标。

2)大多数超疏水涂层不能抵御长期的水冲洗,也是超疏水涂层实现大范围应用的一大难题。在未来的金属腐蚀与防护领域,如何制备一种质地轻薄、耐久性好、不容易老化的超疏水表面并应用于金属基底表面,从而提高金属基材的使用寿命,是工业生产进程中的一大挑战。

3)超疏水化合物可以和一些特定的物质发生协同作用,与有机金属框架化合物(MOFs)、缓蚀剂以及微胶囊共同对金属基体进行保护。在未来的研究中,如何使超疏水化合物更好地与一些具有缓蚀性能的特定结构相结合,从而达到对金属基体进行防护的目的,是日后研究过程中的一大挑战。