高温合金涡轮转子叶片裂纹形成机理

2021-03-19王宇宁刘春立

王 影 王宇宁 刘春立 韩 露 卢 鹉

(航天材料及工艺研究所,北京 100076)

文 摘 高温合金涡轮转子在经历过多次发动机试车后荧光检查发现叶片根部存在裂纹,对涡轮转子叶片裂纹进行分析。结果表明,涡轮转子叶片裂纹位于叶片根部进出口薄壁区,裂纹的开裂模式为高温疲劳开裂,属于低周疲劳,为寿命型失效。试车过程中转子叶片根部应力集中部位在高温及交变应力的交互作用下,叶尖根部应力集中区域发生蠕变和晶界择优氧化,高温蠕变和沿晶氧化相互促进,导致叶片根部的晶界弱化开裂,形成了疲劳源区,进而在后续工作过程中发生高温疲劳扩展。

0 引言

高温合金是以Fe、Ni 或Co 为基体,能在600℃以上的高温环境下抗氧化或耐腐蚀,并能在一定应力作用下长期工作的一类金属材料。GH4141 合金属于Ni-Cr-Co 基沉淀硬化变形高温合金,主要以时效沉淀γ'相和M6C 型碳化物为主要强化相,使用温度在980℃以下。合金可在650~900℃具有较高的拉伸、持久和蠕变强度、抗屈服和抗疲劳性能以及良好的抗氧化性能,是980℃以下使用力学性能最高的合金之一。此外GH4141合金的加工性能良好,被广泛用于航空航天发动机涡轮转子、涡轮盘、导向叶片、燃烧室板材承力件等重要部件[1-4]。

涡轮转子是发动机的重要部件之一,涡轮转子在服役过程中叶片一直承受复杂的循环载荷,其应力集中部位极易产生裂纹萌生、扩展和断裂,叶片的失效尤其疲劳失效具有较强的隐蔽性和突发性,发生失效时往往毫无征兆,一个叶片故障可能会带来灾难性的后果。发动机叶片在服役条件下的损伤模式主要有疲劳、高温蠕变及高温氧化,同时还包括疲劳、蠕变及氧化的交互作用,最终导致疲劳裂纹萌生、扩展以致发生疲劳断裂。影响叶片疲劳寿命的因素包括:如叶片自身质量、存在异常超温现象以及长时间的严酷试验环境等。目前对涡轮转子叶片研究主要集中在仿真计算和模型建立方面,包括疲劳寿命模型建立、疲劳寿命分析,应力场、应变场及温度场场仿真分析等[5-8]。在破坏模式研究方面主要是以力学试样在实验室环境下进行的蠕变疲劳、高温疲劳分析,分析涡轮转子所用材料的各种疲劳寿命,部分研究涉及到试样的断裂形貌分析,极少涉及到真正的涡轮转子叶片的失效机理及原因分析[9-10]。本文对发动机热试车后涡轮转子叶片裂纹的失效模式及机理进行研究。

1 试验

本研究所用材料为GH4141。荧光渗透实验按GJB2367A—2005 进行,选用高灵敏度荧光液ZL-67D、渗透时间30 min;采用场发射扫描电镜(FEI Quanta 650)分析裂纹及断口形态;采用牛津X 射线能谱仪并按GB/T17359—2012 进行能谱成分分析;金相组织分析按GB/T 14999—2012 对材料内部纯洁度进行评定,采用LEICA4000 显微镜对组织进行观察;按GB/4340.1—2009对材料显微硬度进行测试。

2 结果与讨论

2.1 裂纹分析

涡轮转子为盘轴一体结构,由锻件机加工+电解成形。涡轮转子经历过长时间的热试车,试车时涡轮转子转速3×104r/min、所处环境温度约700~750℃。该涡轮转子在热试车后的荧光检查中发现多个叶片根部均存在裂纹。

涡轮转子的宏观形貌如图1所示,目视观察涡轮转子结构完好,未见变形,转子叶片呈灰黑色,叶片颜色比盘面颜色深,涡轮转子轴呈亮金属色。

图1 涡轮转子的宏观形貌Fig.1 Macro-morphology of turbo rotor

荧光渗透检查结果表明GH4141转子进气侧有7个叶片根部有线形显示(转子共计53 个叶片),出气侧有45个叶片根部有线形显示。

体视显微镜下观察,裂纹出现的位置及形态相似,裂纹距根部的距离基本相当、约2 mm,裂纹长度均在4 mm 以下,裂纹附近未见明显宏观塑形变形、机械损伤现象,典型形貌如图2所示。

图2 叶片根部裂纹宏观形貌Fig.2 Macro-morphology of cracks in the blades’root

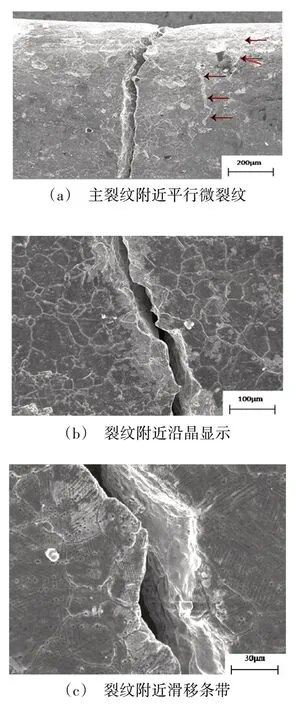

为了进一步放大观察叶片表面裂纹的形貌特征,采用线切割方法在涡轮转子进气侧和出气侧各取下一个带有裂纹的叶片。将所取两个试样清洗,采用场发射扫描电镜对裂纹进行微观形貌观察。两个试样表面微观形貌相似,表面可见明显沿晶显示,晶界粗化明显,晶面上可见多条滑移条带,裂纹附近晶界粗化程度及滑移比其他区域严重。在裂纹区域表面进行能谱分析,分析结果表明叶片表面除基体元素外还含有较高的O 元素,表明叶片表面发生了高温氧化和晶界的择优氧化。晶面上的滑移条带表明叶尖裂纹附近区域已经发生了高温蠕变现象,裂纹区域微观形貌如图3所示。

图3 叶片根部裂纹表面微观形貌Fig.3 Micro-morphology of cracks in the blades’root

2.2 断口分析

进气侧和出气侧叶片裂纹断口的宏观形貌相似,裂纹断口与人工断口之间存在明显的止裂线,裂纹断口表面存在高温氧化现象,断口源区位于表面,为多源起裂,从源区到扩展区断面的高温氧化颜色逐渐减弱,由灰黑色逐渐过渡到亮黄色,表明裂纹源区高温氧化程度严重,裂纹尖端高温氧化程度相对轻,断口宏观形貌如图4所示。

图4 进气口和出气口两个叶片断口宏观形貌Fig.4 Macro-morphology of blades’fracture

采用扫描电镜和能谱分析仪对裂纹断口不同区域进行微观形貌,观察结果表明两个断口的微观形貌相似,断口源区均位于表面,为多源起裂,源区均呈沿晶形貌,且晶面存在明显的磨损和高温氧化现象,沿晶区最大深度约为0.2 mm(约4 个晶粒尺度);扩展区呈穿晶形貌,可见多条疲劳扩展弧线和明显的疲劳条带;人工断口呈韧窝形貌,进气口、出气口断口的微观形貌如图5、图6所示。

图5 进气侧叶片裂纹断口微观形貌Fig.5 Micro-morphology of inset blades’fracture

图6 出气侧叶片裂纹断口微观形貌Fig.6 Micro-morphology of outset blades’fracture

2.3 微观组织分析及显微硬度测试

在涡轮转子出气侧上另取一个带裂纹的叶片,并将其制备成金相试样进行组织观察和显微硬度测试。按照GB/T 14999—2012 对试样的纯洁度进行评级,为B类1c级。

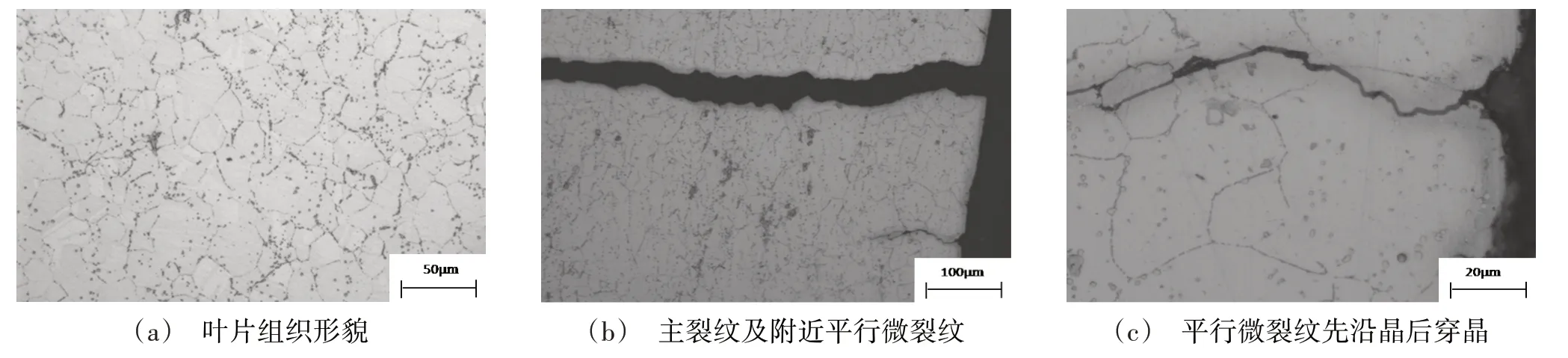

图7(a)给出的是试样腐蚀后的显微组织形貌,叶片组织为奥氏体+颗粒状碳化物,按照GB/T 6394—2017 对试样的晶粒度进行评级,结果为6~7 级。叶片的主裂纹附近存在一条平行裂纹,在深度方向上先沿晶扩展后穿晶扩展,裂纹起始位置(表面区域)呈楔形,裂纹内部填充有高温氧化物,附近区域表面晶界存在楔形氧化现象,如图7(b)(c)所示。

图7 叶尖根部裂纹及附近组织形貌Fig.7 Microstructure of the blades’root

采用显微硬度仪对金相试样进行硬度测试,结果为(HV0.2):444、429、426、467、446,平均为461,相当于HRC45。

2.4 分析与讨论

GH4141 涡轮转子在试车后叶片表面存在高温氧化现象,进气侧及出气侧均存在多个叶片在叶片根部发生开裂的现象,叶片根部裂纹的形态相似,裂纹及其附近区域存在明显的沿晶氧化及滑移现象,表明裂纹区域在高温及应力的作用下发生了高温蠕变和沿晶高温氧化。

涡轮转子裂纹断口大部分区域呈灰黑色,与叶片表面颜色相近,高温氧化严重,裂纹尖端区域呈亮黄色,高温氧化程度相对轻,由于涡轮转子的工作温度相对较高(700~750℃),而裂纹断口首先开裂区域(源区)位于表面,接触高温时间较长,导致高温氧化程度严重。断口分析结果表明源区呈沿晶形貌,晶面上存在明显的磨损和高温氧化,扩展区可见明显的疲劳扩展弧线及疲劳条带,表明裂纹的扩展区开裂模式为高温疲劳。开裂叶片的金相分析结果表明叶片根部主裂纹及附近的平行微裂纹均存在楔形氧化现象,在深度方向上裂纹先沿晶扩展、后穿晶扩展,裂纹的沿晶区即为裂纹源区,穿晶区域为高温疲劳扩展区。

高温疲劳是指金属在高温及交变应力作用下发生的开裂、断裂现象,高温疲劳一般伴随高温蠕变、高温氧化现象。发动机涡轮叶片在气动载荷、热载荷、离心力复杂工况的作用下,最大应力点位于叶片根部附近,叶片表面温度场随着叶片高度增加呈现出先增大后减小的变化,最高温度点位于叶片根部附近。叶片根部厚度薄、刚度小,因此涡轮转子在热试车过程中的复杂工况下,叶片根部薄壁区首先发生高温沿晶择优氧化并伴随蠕变现象,形成的表面的晶界显示、沿晶微裂纹和晶面上大量的滑移条带。沿晶择优氧化程度主要与工作温度、环境介质有关,一般而言高温合金表面沿晶氧化层越深表明工作温度越高。

从涡轮转子经历的试验及裂纹出现的位置、形态分析结果判断,涡轮转子叶片裂纹位于叶片根部薄壁区,裂纹的开裂模式为高温疲劳开裂,属低周疲劳,为寿命型失效。试车过程中转子叶片根部应力集中部位在高温及交变应力的共同作用下,叶片表面区域发生蠕变,产生滑移,同时表面晶界发生择优氧化,高温蠕变和沿晶氧化相互促进,导致叶片根部的晶界弱化开裂,形成了疲劳源区,在后续工作过程中进一步发生高温疲劳扩展。

3 结论

(1)涡轮转子叶片裂纹位于叶片根部进出口薄壁区,裂纹的开裂模式为高温疲劳开裂,属于低周疲劳。试车过程中转子叶片根部应力集中部位在高温及交变应力的交互作用下,叶尖根部应力集中区域发生蠕变和晶界择优氧化,高温蠕变和沿晶氧化相互促进,导致叶片根部的晶界弱化开裂,形成了疲劳源区,进而在后续工作过程中发生高温疲劳扩展。

(2)涡轮转子所用材料成分未见明显异常、组织均为奥氏体+碳化物,在材料组织正常的情况下发生高温疲劳开裂,应改善叶片的热力载荷工况来保证足够的疲劳寿命裕度。