基于机器视觉的搅拌摩擦焊缝装配质量评测方法

2021-03-19王华国

石 璟 曾 创 陈 勇 王华国

(1 四川航天长征装备制造有限公司,成都 610100)

(2 上海交通大学,上海 200240)

(3 火箭军装备部驻成都地区第一军事代表室,成都 610100)

文 摘 搅拌摩擦焊常采用无坡口焊缝,焊缝装配质量对搅拌摩擦焊装配质量影响较大,通过焊缝的特征,可以对搅拌摩擦焊缝的装配质量进行评判。线结构光是提取焊缝特征的常用手段,基于结构光传感器扫描获得的焊缝轮廓信息多通过离散的点进行表示,如何高效地从轮廓点中提取焊缝轮廓信息,是焊缝特征识别的新挑战。本文提出一种基于机器视觉的焊缝装配质量评测方法,将离散的轮廓点转换为位图,通过抗锯齿算法提高轮廓直线特征的识别可靠性,并计算对应焊缝的装配质量信息,进而实现对整条焊缝的装配质量的量化评价。与传统的离散点拟合方法相比,本方法具有较为明显的效率优势。

0 引言

搅拌摩擦焊接技术作为一项绿色高效的固相连接技术,能够实现铝合金、钛合金、镁合金、铜合金及钢等同种材料及异种材料之间的连接[1]。经过二十多年的发展,该技术已在航空航天、舰船装备、轨道交通、新能源汽车、电力电子等领域的结构件制造方面得到了广泛的应用[2]。

搅拌摩擦焊多采用无坡口对接缝缝形式,其接头性能受焊缝装配质量的影响,通常以焊缝间隙、焊缝错边以及搅拌针轴线与焊缝中心的对中情况(后文简称焊缝对中)等要素来描述焊缝装配质量的要素,不良的装配质量往往会导致焊缝性能的难以满足预定要求[3]。为此,石璟等人[4]基于搅拌摩擦焊缝的装配几何特征,提出了一种焊缝装配质量的评价方法。在实际应用中,如何快速有效地提取焊缝特征,是对整条焊缝的装配质量进行高效判定的关键。

针对无坡口对接焊缝,直线是焊缝截面轮廓特征的基本要素。目前,基于结构光视觉传感器进行焊缝轮廓信息提取的一般步骤为:图像滤波、线条拟合、特征识别和几何信息提取[5-6]。随着技术的不断进步,现有商用结构光视觉传感器多集成实时图像处理功能,可直接输出基于有序离散点描述的轮廓信息,而基于离散点的轮廓信息提取,是该领域的研究重点。Hough变换法[7]、斜率分析法[8]、最小二程拟合法[9-10]等都是常用的直线拟合方法,都遵从在离散的点中构建线条的数学模型,并在对应的数学模型中计算焊缝的几何信息这一思路。但是算法复杂度高,计算过程耗时长是这一类方法的典型缺点。

另一方面,直线检测是机器视觉的重要研究方向,其检测方法可分为两大类:边缘图检测法和相位编组检测法。边缘图检测法主要利用边缘检测算子(如Sobel 算子、Canny 算子等)获得图像边缘,进而构造直线。但是这类方法只利用图像的全局统计特性来检测直线,未考虑图片中局部离散点所蕴含的整体信息,因而容易受噪声的影响,造成直线的错检和漏检。相位编组检测法的典型代表是LSD(Line Segment Detector)法[11],目前是被业界普遍认为性能优良的直线检测方法。在无需参数调试的前提下,该方法能在较短的时间内提取一张灰度图上所有的线段特征,其在道路特征检测[12]、卫星遥感影像处理[13]、建筑物场景分析[14]等领域有着广泛的使用。

受此启发,本文提出一种高效搅拌摩擦焊缝装配质量评测方法。将基于有序离散点描述的焊缝轮廓转化为图片,然后利用机器视觉算法快速提取出离散点中的直线特征,从而提高焊缝装配质量的分析与评价效率。

1 焊缝装配质量测量系统简介及问题分析

1.1 测量系统介绍

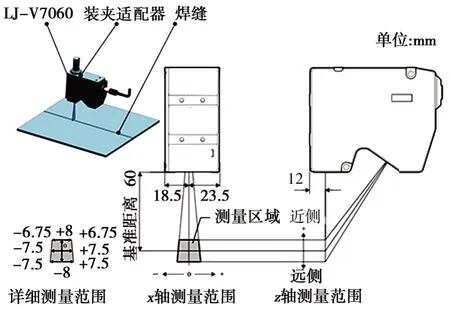

如图1所示,焊缝装配质量测量系统主要由装夹适配器与2D 轮廓测量仪组成,通过适配器将测量仪与运动执行机构相连接,可沿预定的轨迹对焊缝轮廓进行扫描,并获得相应的焊缝特征信息。其中2D轮廓测量仪选用基恩士LJ-V7060 型轮廓测量仪,其通过激光发射面将激光条纹发射到被测物体上,反射光线由感光部分进行接收,经内置处理模块分析后,得到被测物体上对应激光测量点到激光发射面的距离。综合激光条纹上的一系列测量点的距离信息,就可获得被扫描对象的轮廓信息。该测量系统将激光条纹分布的宽度方向定义为x轴,高度方向定义为z 轴。在传感器系统内部设定距离激光发射面距离60 mm 处为z 向0 点,距离传感器左侧装配基准18.5 mm 处为x 向的0 点,两个零点的交汇处即为轮廓仪默认的测量基准。激光条纹在x 方向的有效测量宽度为±7.5 mm,在z 方向的有效测量高度为±8 mm,其正负方向规定如图1 中所示。则激光器轮廓仪的有效测量范围为15 mm×16 mm。其x和z向的重复定位精度分别为5 和0.4 μm,表示在多次测量条件下两个方向测量值的不确定度,是测量装置精度的直观反映,也是重要的性能指标。另一方面,轮廓数据在x 向的间隔为20 μm,表示在x 方向每间隔0.02 mm提供一个测量数据点[15]。

图1 焊缝装配质量测量系统构成原理图[15]Fig.1 Diagram of quality measurement system for the welding assembly

1.2 问题分析

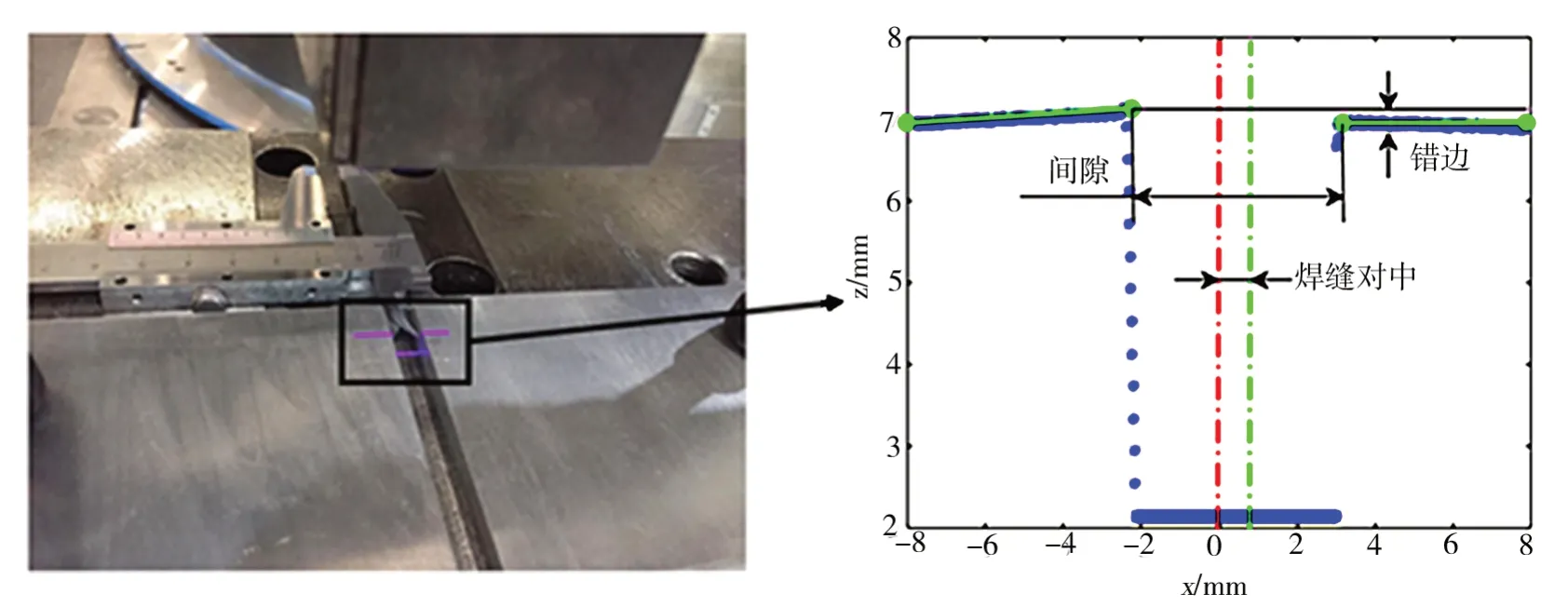

如图2 所示,通过上述系统,可以得到一系列分布于{xOz}坐标系中的有序离散点,其中蕴含着扫描对象的轮廓特征信息,直线段是其典型的轮廓特征。如何从离散点中提取线段,并分析焊缝两侧线段的相对位置信息,是实现焊缝装配质量评测的关键。

图2 基于离散点描述的焊缝轮廓Fig.2 Weld contour based on discrete point

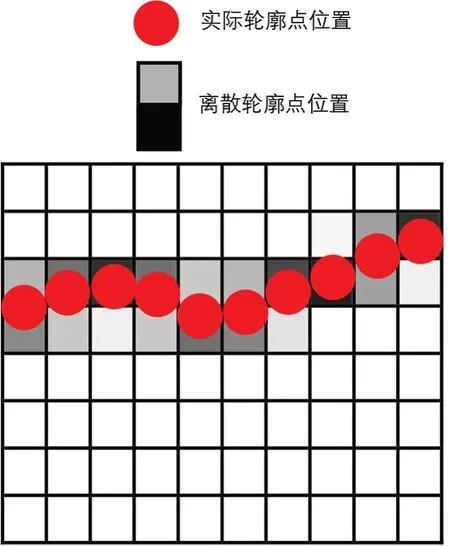

利用机器视觉算从图片中提取轮廓特征具有巨大的效率优势,但是,如何将离散点转化为包含轮廓信息的图片,却面临着“锯齿”问题。如果分辨率过低,相当于采样频率低,图形在位图中就会发生锯齿现象,在图形学中称之为jaggies,如图3所示。

图3 位图中的“锯齿”现象Fig.3 Jaggies in bitmap

由于LJ-V7060 传感器在x 方的轮廓数据间隔为0.02 mm,而在z 方向的测量精度可达0.4 μm。如果以0.4 μm 为步长进行采样,则15 mm×16 mm 范围内分布的轮廓形成的图片将包含37 500×40 000个像素点,若以0.02 mm 为步长,则对应的图片中的像素点仅为750×800 个,仅为前者的1/2 500。较小的画幅尺寸将有效降低数据的处理量,有利于提高数据处理速度。但是,此举相当于降低了采样频率,由此造成的“锯齿”问题不仅会导致轮廓几何信息的丢失,而且会为特征提取带来不便。

综上所述,如何将包括轮廓信息的离散点转化为合理大小的图片,并通过机器视觉算法提取图片中的直线特征,进而对焊缝装配质量进行高效分析,是本文的研究重点。

2 基于计算机视觉的焊缝装配特征识别

2D 激光轮廓仪扫描焊缝时,以帧为单位生成焊缝截面的轮廓信息。本文提出的焊缝特征识别算法主要针对单帧中的轮廓特征进行。其主要步骤包括:(1)基于离散点生成灰度位图;(2)搜索图片中的直线特征;(3)依据直线相对位置信息,获取对应截面处焊缝装配信息。

2.1 轮廓离散生成灰度位图

如图4 所示,首先建立一张包含800×1000 个像素的位图,以图片左上角为原点,x 轴正向指向图片的右侧,z 轴的正向指向图片的下侧,图片中每个像素点的灰度值设定为255,即为白色。设相邻像素点之间的距离对应的物理距离为0.02 mm,则整张图片的大小为16 mm×20 mm。LJ-V7060传感器的有效扫描范围为15 mm×16 mm,其扫描轮廓分布于{xOz}坐标系中。将{xOz}坐标系坐标原点与图片中心对齐,则整个图片可涵盖轮廓扫描仪的有效扫描范围。

图4 基于离散点生成的位图Fig.4 Bitmap based on scatter points

设公式(1)表示一条包含n个有序离散点的线激光扫描轮廓,每一个点通过x 和z 两个坐标值进行描述,单位为毫米。将扫描轮廓投影到这张分辨率为800×1 000 的位图上,相当于以0.02 mm 为步长,分别在x 方向和z 方向对扫描轮廓信息进行离散化采样,离散点所在的像素点处灰度值为0,代表黑色,其余位置处的灰度值为255,代表白色。最终,可以在白色背景的图片中得到一条黑色的轮廓线(图4)。

由于传感器在两个方向的测量精度不同,在x方向的测量精度为0.02 mm,轮廓信息在x 方向的坐标值总是0.02 mm 的倍数,因此不存在截断误差;但是,由于在z 方向的最小测量精度为0.4 μm,以0.02 mm 采样时,就会造成截断误差。正是截断误差造成了轮廓离散为位图时出现的“锯齿”,如图5所示。“锯齿”问题会为后续的直线特征提取工作带来困难,并会造成轮廓几何信息提取误差加剧。

图5 由截断误差造成的“锯齿”现象Fig.5 Aliasing caused by truncation errors

为了避免上述“锯齿”问题,本文提出一种通过相邻两个像素点来描述一个轮廓点的“抗锯齿”轮廓离散方法(图6)。对于任意一个轮廓点(Cxi,Czi),通过Z 方向相邻的两个离散点来表示,其在位图中的像素点坐标分别记为满足下列关系:

图6 “抗锯齿”轮廓离散方法示意图Fig.6 Diagram of Anti-aliasing

公式(2)中floor()函数表示向下取整。处的灰度值满足下列公式:

公式(3)中的round()函数表示圆整。处的灰度值满足下列公式:

2.2 依据直线特征提取焊缝信息

直线特征提取是计算机视觉中常见问题,本文选用文献[16]中介绍的直线特征提取算法,对经过“抗锯齿”处理后的位图进行直线特征提取。该方法首先通过Canny 边缘提取算法获取图片中灰度值发生变化处的像素点,然后通过像素合并得到一系列线段,并依据线段间隙、方向误差等参数将线段融合为一条直线,最终可得到端点位置精度达亚像素级的直线。最终,直线通过两侧的端点坐标进行描述(图7)。

图7 直线特征提取应用示例Fig.7 Example of straight-line feature extraction

如图7(a)所示,以激光轮廓扫描仪获取的一帧轮廓为例,利用本文提出的算法生成位图并进行直线特征提取,结果如图7(b)所示。图7(c)展示了因截断误差造成的位图中的“锯齿”现象,导致在直线特征提取时,会产生错误的直线特征,如图7(e)所示。图7(d)展示了采用本文所提出的抗锯齿算法生成的位图细节,与之对应的直线特征如图7(f)所示。

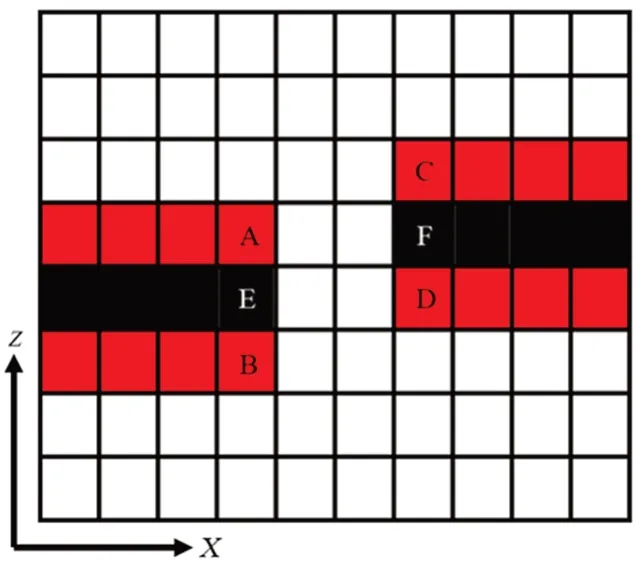

在位图中焊缝轮廓上下的灰度值会发生明显的梯度变化,受Canny 边缘提取算法的影响,在轮廓的上侧和下侧均会检测到直线特征,因此,在一张包含焊缝轮廓信息的位图中,通常会提取到至少4条直线线段。受到轮廓特征波动影响时,生成的直线线段将大于4 条,需要区分哪些线段位于焊缝左侧,哪些位于焊缝右侧。在此,我们借助机器学习算法对线段进行分类处理。以每条线段的中点坐标作为线段的特征,通过计算各中点之间的欧式距离,通过无监视聚类算法将所有的直线段分为两类。进一步比较每一类线段的端点坐标,最终能够筛选出靠近焊缝间隙的4 条直线段,分布在焊缝两侧的4 个端点分别命名为A,B,C,D,如图8 所示。设E 点位线段AB 的中点,F为线段CD的中点,分别称之为焊缝左侧和右侧的轮廓特征点。则E 点与F 点在x 方向的差值为焊缝间隙,在z 方向的差值为焊缝阶差,线段EF 的中点到z轴的距离为焊缝对中偏差量。至此,可完成单张位图中的焊缝装配质量信息的提取。

图8 焊缝轮廓特征识别结果示意图Fig.8 Diagram of recognition results of weld contour

2.3 精度分析

以图7(a)所描述的轮廓为例,以毫米为单位,依据本文算法所提取的左侧轮廓特征点E 的坐标为(2.700,5.684),与之对应的焊缝轮廓点的坐标为(2.700,5.703),其误差为19 μm。提取的焊缝右侧轮廓特征点F 的坐标为(3.120,5.465),代表焊缝右侧的特征点。与之对应的焊缝轮廓点的坐标为(3.120,5.451),其误差为14 μm。

如图9 所示,通过分析实际焊缝轮廓发现,焊缝左侧的真实轮廓特征点的坐标为(2.720,5.714),与E 点误差为36 μm,焊缝左侧的真实轮廓特征点的坐标为(3.100,5.449),与E点误差为26 μm。

图9 精度分析示意图Fig.9 Diagram of accuracy analysis

3 应用案例

3.1 平板试片应用案例

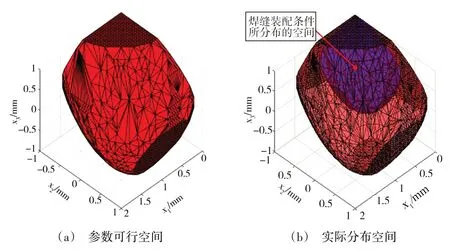

将装配质量的每一个要素所代表的值视为一个坐标轴,则三个要素张成了一个三维空间,空间中的各个点对应着一种具体装配情况。但是并非所有的装配情况都能满足接头性能的焊接性能需求,因此,需要在上述三维空间中搜索可行装配条件所在的区域,称之为满足接头性能需求的装配质量可行空间。下面,通过一个实例来描述可行空间的搜索过程及对焊缝装配质量的评价(图10)。

图10 搅拌摩擦焊对接焊缝装配质量扫描实验Fig.10 Experiment on weld assembly quality

采用文献[4]中所描述的各项搅拌摩擦焊工艺,以尺寸为300 mm×150 mm×6 mm 的两块2219-T6 铝合金试片组成的对接焊缝为研究对象。同样,设x1,x2,x3分别为代表焊缝装配质量要素中的焊缝间隙,焊缝对中与焊缝阶差,在满足焊接接头强度σb≥300 MPa,接头延伸率δ ≥3%情况下,求解焊缝装配质量参数的约束边界,得到各类装配条件的集合即为焊缝装配质量参数的可行空间。结合实际工艺特点,可初步设定装配质量可行空间的搜索范围满足:

对可行空间的搜索问题,实际可转换为非线性规划问题,由于本文重点关注焊缝装配质量的评测,因此对非线性规划问题的求解过程不展开讨论,相关方法请参考文献[17]。通过搜索,可得到装配质量参数可行空间的形貌如图11(a)所示,进一步可获得可行空间在各个维度上的极值,得到可行空间在各个维度上的极值为:

从其几何意义可以说明,只要某装配条件下对应的点位于红色包络区域内,就意味这该装配条件所获得的焊缝接头强度满足接头强度σb≥300 MPa,接头延伸率δ≥3%的要求。经扫描判评测后,该焊缝各扫描截面上的装配条件所分部的空间如图11(b)中蓝色区域所示。其位于红色包络空间的内部,也就意味着焊缝各截面上的装配质量可以满足预定的接头强度。

图11 焊缝装配质量可行空间Fig.11 Available space for weld assembly quality

由于2D 轮廓仪体积小,可继承在焊接设备上形成焊缝装配质量在线测量系统。依据本文提出的方法,可以方便快捷地判断各焊缝装配质量的是否满足焊缝的性能需求,从而为焊缝装配质量的检测带来便利。因此,该方法具有良好的工业应用价值。

3.2 空间曲线应用案例

搅拌摩擦焊多用于焊接大型薄壁结构件,如运载火箭贮箱箱底的瓜瓣。在面对长度较长的焊缝时,焊缝装配质量的效率,将会体现其影响。在本案例中,以运载火箭箱底瓜瓣纵缝的装配质量评价为例,其单条焊缝测长度为1 389 mm。将2D 轮廓扫描仪安装在搅拌摩擦焊接设备上[图12(a)],使其沿焊缝轨迹对贮箱箱底瓜瓣纵缝进行扫描[图12(b)]。扫描结束后,沿整条焊缝均匀分布着651 帧轮廓数据,每一帧中包含800个离散点,如图12(d)所示。

图12 空间曲线焊缝应用案例Fig.12 Application of spatial curve weld

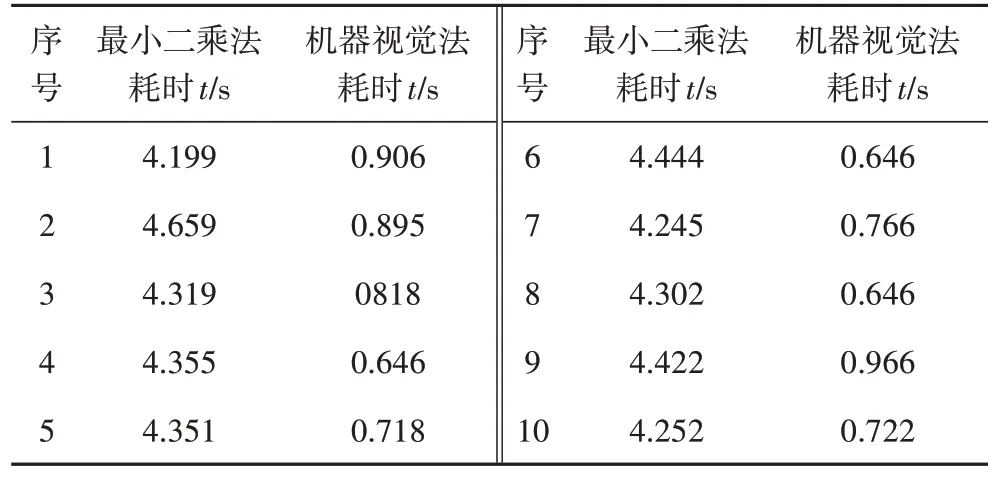

为分析本文算法在计算效率方面的优劣,针对上述扫描所获得的瓜瓣纵缝轮廓数据,分别采用文献[10]提出的最小二乘拟合法与机器视觉法进行分析处理,通过对比运算耗时来进行判断。两种算法的运算环境罗列如下:CPU 采用i7-7700HQ,主频2.8 GHz;内存8 GB;在Windows10 操作系统中,采用Matlab-R2017b 分别实现两种算法。针对相同的数据,不同的算法分别进行10次计算,其数据如表1所示。通过对比发现,最小二乘拟合法的平均耗时为4.355 s,而机器视觉法的平均耗时为0.773 s,仅为前者的17.7%。

表1 算法耗时对比表Tab.1 Time consuming comparison table

以航天焊接结构件为代表的大型结构件多具有焊缝数量多,长度大的特点。利用本文提出的机器视觉算法来对焊缝装配质量进行评测,可以有效缩短数据采集与检测过程的耗时,将体现出巨大的效率优势。

4 结论

(1)本文通过2D 激光轮廓仪构建了一套焊缝装配质量扫描系统,可获取基于离散点描述的焊缝轮廓信息。以0.02 mm 为采样精度,将离散点映射到一张包含800×1 000 个像素点的灰度位图中。基于计算机视觉算法,可以快速获得该图片直线特征,并利用由直线端点获得的焊缝轮廓特征点,可获得包含焊缝间隙、焊缝阶差以及焊缝对中等要素在内焊缝装配质量信息。与传统基于离散点构建线条的数学模型,并在对应的数学模型中计算焊缝的几何信息的方法相比,本文提出的方法具有计算过程简洁,获取信息速度快,计算耗时短等优点。

(2)以焊缝装配质量作为考察因素,基于预定的焊缝接头强度要求,可以获得搅拌摩擦焊缝装配质量的可行空间。针对整条待检测焊缝,将扫描获得的各个截面装配质量信息映射入装配质量空间,并检查其是否位于可行空间,可快速而直观的判断焊缝的装配质量是否满足预定要求,在满足搅拌焊工艺要求的前提下,基于焊缝装配信息的检测手段,是对现有焊接质量保证手段的一种补充与扩展,具有良好的工业应用价值。