纳米银浆低温烧结工艺及应用可靠性

2021-03-19夏维娟冯晓晶

夏维娟 冯晓晶 胡 媛 周 澄 龙 旭

(1 空间电子信息技术研究院,西安 710100)

(2 西北工业大学力学与土木建筑学院,西安 710072)

文 摘 为了探索纳米银浆在大功率器件组装中的应用可靠性,亟待获得纳米银浆的烧结特性和热力学性能。本文对不同烧结温度、烧结时间、升温速率、烧结方式的纳米银浆样件烧结强度,结合烧结形貌进行了系统研究,并与航天电子产品中常规的互连材料Au80Sn20焊料、Sn90.5Ag3Cu0.5焊料以及H20E 导电胶的散热性进行了对比分析。研究结果表明:采用可控升温速率空气氛围的烧结方式,在200 ℃下保温90 min,银浆样件的剪切强度最高可达40 MPa。纳米银浆导热性能与Au80Sn20 相当,明显高于H20E 和SAC305。在经历严酷的热应力和机械应力试验后,其剪切强度保持稳定,因此纳米银浆作为高导热连接材料在宇航大功率器件组装中具有良好的应用前景。

0 引言

随着电子产品向高功率、高密度和高集成度的发展,功率器件的散热和多温度梯度微组装问题日益突出[1-4]。而航天器中的关键部件,如发射机、固放、相控阵TR 组件发射通道等微波有源产品中用到大量功率器件,随着卫星载荷功能复杂度提升的要求,三代半导体技术的发展,传统的钎料和导电胶已经很难满足产品小型化多面集成的装联和散热要求,连接材料的选择已成为瓶颈技术之一[5]。

传统的软钎料是功率器件散热的主要连接材料[6],但是在多温度梯度组装中,为避免钎料重熔,要求每级组装中使用的钎料熔点不同,这导致钎料在多温度梯度中应用受到很大限制,同时难以实现多芯片烧结工艺。导电胶黏剂具有固化温度低、粘接工艺简单的特点[7],但是其导热性较差,无法满足大功率器件的散热要求,也存在使用过程中由于导电胶热疲劳效应引起粘接强度逐渐减弱的问题[8]。而纳米银浆因其纳米尺寸效应,具有烧结温度低、热导率高、高温环境应用等优点[9],作为互连材料在大功率器件组装应用中具有良好的应用前景。当前人们对纳米银浆的研究,大多数集中在材料制备、性能表征分析方面[10-12],对于纳米银浆无压力烧结工艺及在宇航大功率器件应用方面的研究相对较少[13-15]。

本文主要进行了低温无压力纳米银浆烧结工艺的研究,对不同烧结温度、烧结时间、升温速率、烧结方式的纳米银浆样件烧结强度对比,结合烧结形貌,明确最优的烧结工艺参数。并与航天电子产品中常规的互连材料Au80Sn20 焊料、Sn90.5Ag3Cu0.5(SAC305)焊料以及H20E 导电胶的散热性进行了对比。初步探索了纳米银浆在大功率芯片中的应用,获得了纳米银浆的烧结特性和热力学性能,以及评估了其宇航应用可靠性,为后续纳米银浆在航天功率产品的应用奠定一定的基础。

1 实验

1.1 材料

经广泛调研,本文选用了日本京瓷公司的一款商业化纳米银浆产品,主要成分为纳米级银颗粒、微米级银颗粒与树脂材料混合物,纳米银为片状粉(Ag91wt%),其可采用低温无压力方式进行烧结,并结合剪切强度、空洞率以及烧结最高温度等材料本体性能指标,该款纳米银浆较能符合功率芯片组装的工况。

选用钨铜(WuCu15)镀金载体(尺寸为20 mm ×20 mm × 1.5 mm)和可伐(4J42)镀金热沉(尺寸为4 mm × 4 mm × 0.25 mm)进行纳米银浆烧结工艺研究;选用可伐、硅铝镀金壳体和镀金热沉进行纳米银浆烧结可靠性研究,选用镀金钨铜底座金属管壳、钨铜热沉、砷化镓芯片(尺寸为3.5 mm × 4 mm × 0.08 mm)组装成功率模块进行不同连接材料散热性研究。

1.2 样品制备

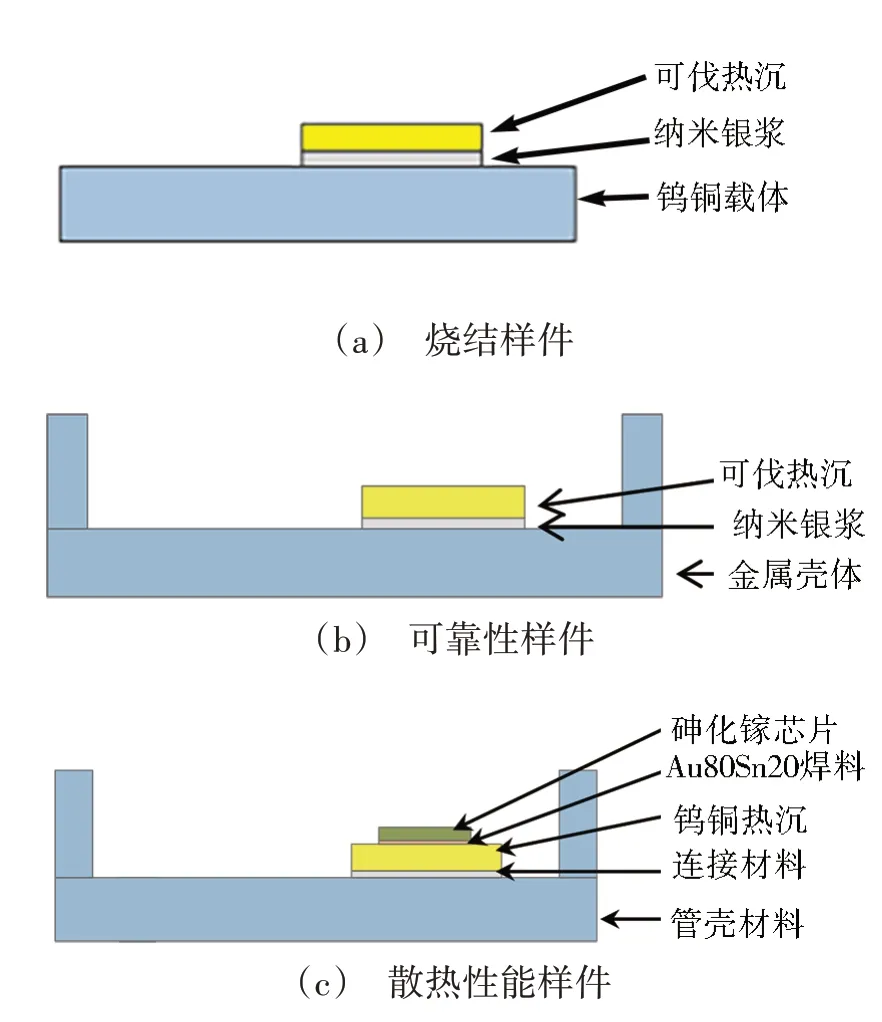

为了进行烧结工艺研究,将同规格可伐热沉采用纳米银浆通过不同烧结工艺参数连接在钨铜载体上,样品制作如图1(a)所示。为了验证纳米银浆在宇航应用环境中的可靠性,将可伐热沉采用纳米银浆分别烧结在可伐和硅铝壳体中。为了进行连接材料散热性对比,首先采用Au80Sn20 焊料将砷化镓芯片焊接在钨铜热沉上,热沉通过不同的连接材料(H20E、SAC305、Au80Sn20、纳米银浆)组装在管壳上,继而再进行金丝、金带互联,完成整个测试样件的制备。

图1 3种样件结构示意图Fig.1 Schematic diagrams of three types of samples

1.3 实验

为了进行纳米银浆烧结工艺的研究,采用烧结炉(空气氛围)在升温速率设置为5 ℃/min 烧结温度设置为200 ℃保持90 min烧结时间的基础条件上,改变烧结参数,在不同烧结温度、烧结时间和升温速率条件下进行烧结样件制备;同时改变烧结方式,分别采用热台、鼓风烘箱、充氮烘箱和烧结炉进行样件制备,前三者升温速率不可控。采用Dage4000PLUS 进行剪切强度测试;采用FEI TM扫描电镜观察形貌。

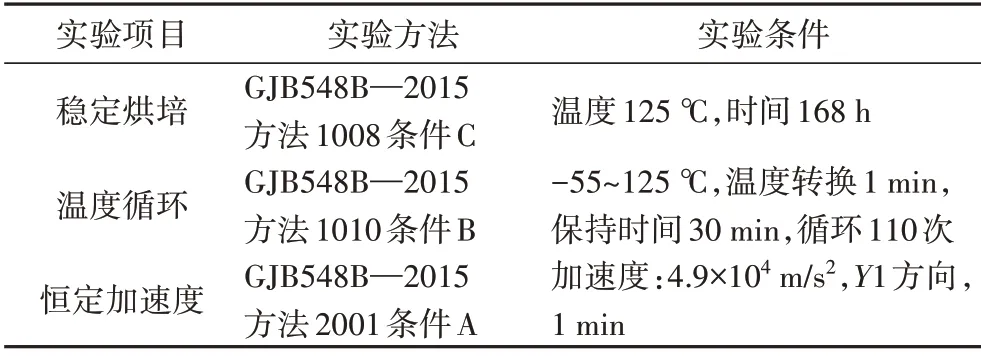

为了验证纳米银浆烧结界面的长期可靠性,进行了如表2 环境试验,采用Dage4000PLUS 进行试验前后剪切强度测试。

2 结果与讨论

2.1 剪切强度

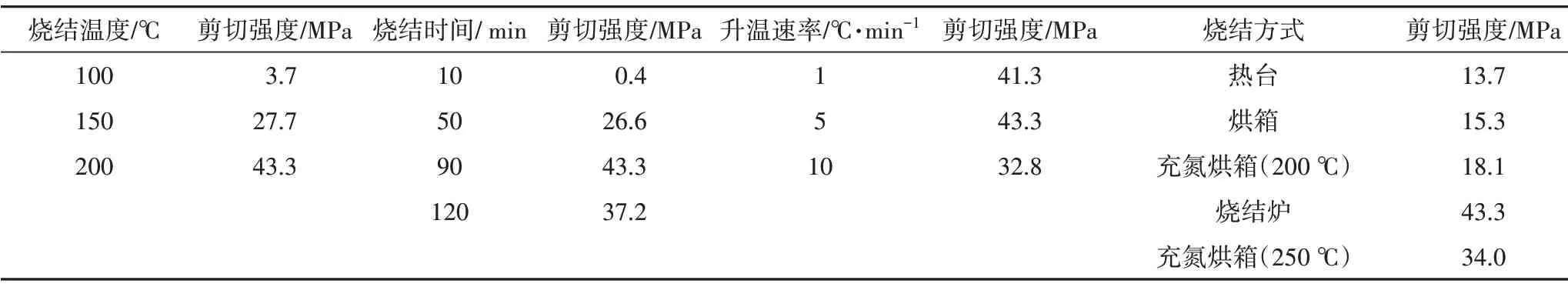

表3为表1不同烧结温度、烧结时间、升温速率及烧结方式下纳米银浆样件平均剪切强度对比结果。可见烧结温度、烧结时间以及不同的烧结方式对剪切强度的影响较大。随着烧结温度增加,剪切强度呈上升趋势。随着烧结时间增加,剪切强度先上升而后略有下降。升温速率为5 ℃/min 时剪切强度最大,增大升温速率剪切强度则会明显下降。采用烧结炉(空气氛围)形成的样件烧结强度最大,而热台烧结方式强度最低。

表1 烧结工艺研究的实验条件Tab.1 Conditions of the sintering process

表2 可靠性环境实验条件Tab.2 Conditions of the reliability experiment

表3 不同烧结条件下纳米银浆的剪切力测试结果Tab.3 Shear strength of silver nanoparticles under different sintering conditions

分析认为,纳米银浆材料中含有纳米银颗粒、微米银颗粒和防止银浆中纳米颗粒在室温下团聚而包覆在纳米颗粒表面的高分子有机层等。因纳米颗粒具有非常大的比表面积以及极小的表面曲率半径,致使其在100 ℃就可以开始融化。而高分子有机层需要一定的热分解温度,其分解是纳米颗粒烧结发生的前提条件,到达有机层热分解温度后,纳米颗粒之间就会形成一定的烧结颈,随之烧结颈逐步消失纳米银浆聚合互联逐渐形成整体,并与互联材料之间进行原子间的相互扩散。因此,当烧结温度过低或烧结时间过短时,纳米银浆中有机层挥发和分解不完全,烧结接头内部仍会存在较多的有机包覆层残留物,导致烧结不充分,形成的接头剪切强度较低。而过高的升温速率易导致纳米银浆烧结过程中有机成分不能及时挥发从而形成的孔隙增大,进而导致剪切强度降低。

不同的烧结方式下,热台从底面加热,且加热速率较快,烧结样件的银浆层上下面受热不均匀,致使有机成分不易挥发。而充氮烘箱升温不均匀,造成有机成分挥发不理想,易导致成局部烧结不完全。而烧结过程中的氧气氛围将有利于纳米银浆中有机成分氧化分解,在氮气氛围中需要更高的温度确保纳米银浆中的有机成分挥发。剪切形貌也进一步证实了烧结氛围对烧结结果的影响。

2.2 剪切形貌和SEM观察

图2 为纳米银浆烧结样件45 倍下的剪切形貌。可以看出,烧结炉中烧结温度≥150℃/90 min 烧结后,失效模式为银浆层内部断裂,断裂层表面比较光滑,存在有机物挥发后残留的点状孔隙。说明纳米银浆与基板镀层发生了相互扩散,接合良好。而其他烧结条件下的失效模式均是载体与纳米银浆结合面断裂,表明银浆与载体镀层未达到有效扩散,连接效果较差。结合图3 不同烧结温度下样件的SEM 剪切形貌也可以看出,100 ℃烧结形成的结构疏松、孔隙率多,纳米银浆未形成有效连接结构,而200 ℃烧结的结构较为致密、孔隙较少。

图2 不同烧结条件样件的剪切形貌Fig.2 Morphology of sheared samples under different sintering conditions

图3 不同温度烧结样件的剪切形貌Fig.3 Morphology of sheared samples at different sintering temperatures

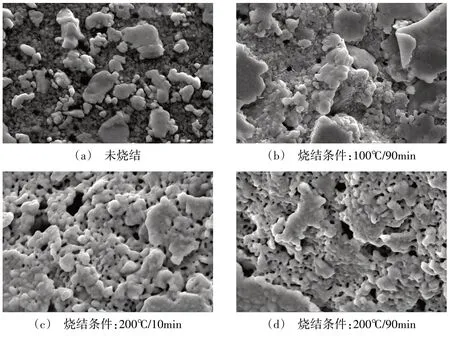

从图4可见,未烧结纳米银浆呈现出纳米片状结构,含聚集的微米级块状凝聚体。对比不同烧结样件,100 ℃下纳米银浆多数呈片状结构,孔隙较多,与未烧结[图4(a)]形貌类似,说明该温度下未形成有效烧结互连状。图4(c)200 ℃烧结10 min 形貌显示相对未烧结情况,纳米银浆已形成一定的互联网络结构,但与90 min烧结时间相比,连接孔隙更多、组织致密化较低,但已形成有效的三维网络互连结构。图4(c)(d)清晰体现了200 ℃烧结时纳米银浆颗粒烧结长大的情况,相邻颗粒之间逐渐形成紧密连接,最后形成一定的烧结形貌,因有机包覆层的热分解会会产生一定的烧结孔隙。同时不同烧结样件SEM 能谱分析表明,未烧结和烧结温度不够时,纳米银浆内部含有较多的C、O 元素,有机残留物较多,而烧结完全时有机物分解较为完全,测试元素成分几乎均为Ag。

图4 不同烧结条件下样件的SEM图Fig.4 SEM images of samples under different sintering conditions

综上可知,从烧结后的形貌可以看出,纳米银浆烧结温度不够或烧结时间过短,均不能形成有效的互连结构形貌,纳米银浆烧结不完全且孔隙较多,这些将导致烧结样件剪切强度明显降低,与2.1节所得剪切力测试结果吻合。

2.3 结温测试

对纳米银浆、常规H20E 导电胶、SAC305 及Au80Sn20焊料四种贴装材料制备的散热测试样件进行结温测试。图5 分别是不同加载功率下样件的芯片结温温度结果与样件热阻计算结果。可以看出,随着加载功率的增加,功率芯片结温都呈升高的趋势。其中,H20E 样件芯片结温最高,其次为SAC305、Au80Sn20 和纳米银浆。纳米银浆和Au80Sn20 比H20E 结温低20 ℃左右,纳米银浆和Au80Sn20 两者结温相差2 ℃至3 ℃。热阻测试随着功率增加逐步趋于稳定,H20E 粘接的样件热阻最大,H20E 和SAC305 的热阻明显高于Au80Sn20 和纳米银浆。纳米银浆热阻测试结果略低于Au80Sn20,热阻约为2.7 ℃/W 左右。由此可见,纳米银浆具有与Au80Sn20 焊料相同的导热效果,可满足大功率器件的散热要求,具有良好的应用前景。

图5 不同加载功率下样件结温测试结果及热阻计算结果Fig.5 Results of junction temperature and thermal resistance of bonding materials under different powers

2.4 可靠性验证

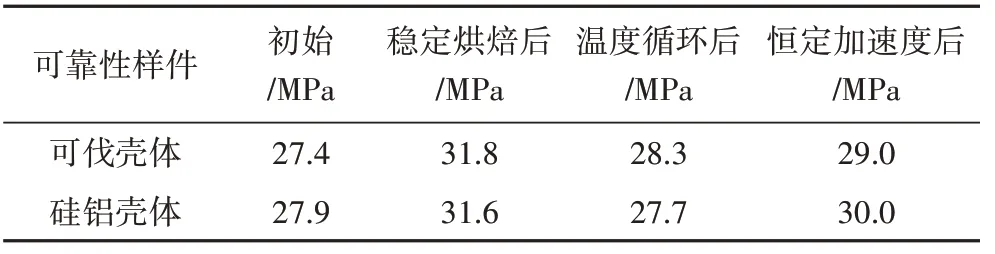

表4 为可伐壳体和硅铝壳体纳米银浆烧结样件可靠性试验前后剪切强度对比情况。可以看出,纳米银浆样件烧结接头在经过125 ℃下168 小时稳定性烘焙后,剪切强度均略有所上升,分析可能为经过后续长时间的高温烘烤少量的有机残留成分更加有效地挥发分解,致使强度增加。而样件经历宇航可靠性试验后,剪切强度变化不明显,原因在于纳米银浆材料熔融后通过与互连材料之间原子的相互扩散,对于待连接的银、金镀层的界面,由于具有相同或相近的化学性质和晶格参数,可以在原子之间建立强化学键,形成牢固连接,且烧结后银含量达99%以上,表面在烧结完成后,在高温及较强的热应力作用下仍能保持较好烧结强度稳定性。

表4 可伐和硅铝壳体样件可靠性试验前后剪切强度对比Tab.4 Comparison of shear strengths before and after reliability tests of the samples sintered on shell

3 结论

(1)烧结温度、烧结时间和烧结方式对纳米银浆烧结后的剪切强度影响都很大,升温速率影响相对较小。其中,当采用烧结炉保持空气氛围、烧结温度200 ℃、烧结时间90 min、可控升温速率为5 ℃/min时,所获得的纳米银浆烧结件剪切强度较大。

(2)当烧结温度和烧结时间不充分时,纳米银浆均不能形成有效的互连结构,孔隙较多,尤其是烧结温度不够,纳米银浆中有机包覆层分解不完全,银浆不能有效熔融互连。烧结SEM结果表明,互连结构仍存在一定因有机成分挥发等多种因素造成的孔隙。

(3)散热性测试结果表明,纳米银浆具有与Au80Sn20 相当的导热能力,其热阻明显低于H20E和SAC305,在功率器件组装中具有良好的应用前景。

(4)在经历宇航温度125 ℃烘烤168 h、110 次温度循环(-55~125 ℃,温度转换1 min)及4.9×104m/s2加速度后,纳米银浆样件的剪切强度保持不变,具有较高的稳定性,未出现烧结性能退化的现象,具有较好的宇航应用可靠性。