磁控溅射用W-Ti合金靶材的研究进展

2021-03-19杨亚飞姚草根吕宏军李启军崔子振

杨亚飞 姚草根 吕宏军 李启军 崔子振

(航天材料及工艺研究所,北京 100076)

0 引言

W-Ti 合金具有低的电阻系数、良好的热稳定性能和抗氧化性能等一系列优良性能,在集成电路扩散阻挡层[1]、CIGS薄膜太阳能电池[2]等方面具有广泛的应用。W-Ti 合金的应用形式为薄膜,一般通过磁控溅射,将W-Ti 合金靶材制备成W-Ti 合金薄膜。W-Ti 合金应用于集成电路扩散阻挡层已有超过40年历史,同样应用于集成电路扩散阻挡层的还有Ta和Ti[3]。集成电路内部导电层一般为Cu 和Al,导电层和扩散阻挡层一般根据种类搭配应用。Cu 和Ta搭配,应用于更高端、制程更小的集成电路领域。Al和Ti或W-Ti合金搭配,应用于汽车芯片等更加要求稳定性和抗干扰性的领域[3]。但是相同的材料纯度,W-Ti 合金靶材价格相较于Ta 靶材和Ti 靶材优势明显。除此之外,用W-Ti 合金靶材制备W-Ti-O 薄膜应用于气敏传感领域[4]和电致变色领域[5]也是未来的研究方向。

关于W-Ti 合金靶材的制备已有很多研究,大规模生产主要采用高温、高压的真空热压技术[6]和热等静压技术[7]。近年来,随着各种新兴技术的发展,沈丹妮等[8]用SPS(放电等离子烧结)技术来进行W-Ti合金靶材的制备研究,但是用SPS 技术制备的W-Ti合金靶材密度很难达到99%以上。黄志民[9]通过退火热处理消除W-Ti 合金靶材中的富Ti 相,在1 700℃时能够完全消除富Ti 相,但是晶粒却明显长大。代卫丽等[10]发现深冷处理对W-Ti合金中的富Ti相影响不大,但能明显提高W-Ti 合金的致密度和显微硬度。本文介绍W-Ti合金靶材的性能指标、制备方法和应用领域,并提出了W-Ti合金靶材的研究方向。

1 W-Ti合金靶材

1.1 W-Ti合金靶材简介

W-Ti合金一般是以薄膜形式应用,W-Ti合金靶材是制备W-Ti二元合金薄膜或W-Ti-N、W-Ti-O 等三元薄膜的原料。一般通过磁控溅射技术,对W-Ti合金靶材溅射沉积,形成W-Ti 合金薄膜。Ti 的电阻率为42 μΩ·cm,合金中Ti 含量过高将导致其低的电阻特性消失,所以在常用的W-Ti 合金靶材中,Ti 含量通常不会超过20wt%[11]。典型W-Ti 合金的质量比为(W∶Ti)为90∶10[原子比约为70∶30],W 含量占主体,W-Ti合金的性能接近于W金属。

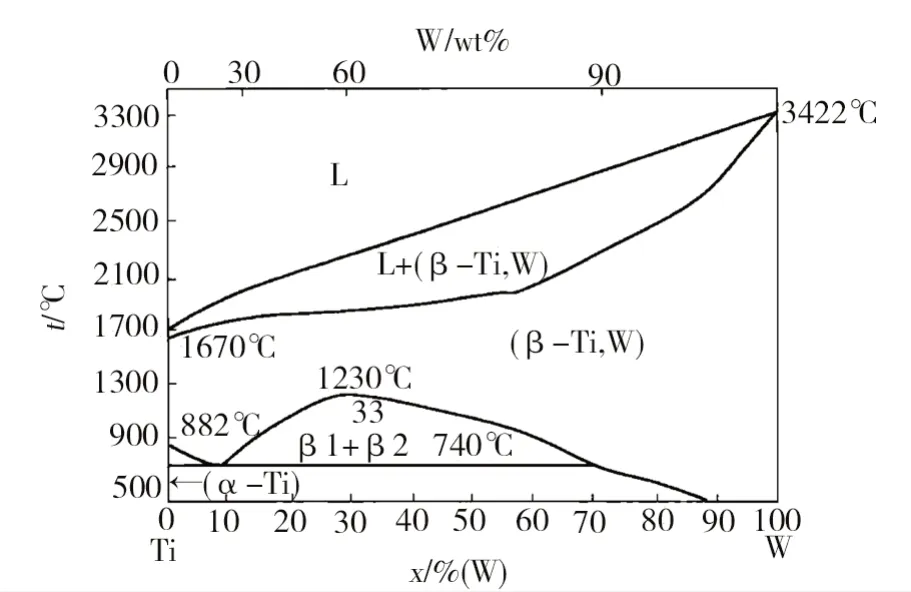

由W/Ti二元相图(图1)[12]可知,W、Ti在高温(>1 230 ℃)时完全互溶,随温度降低,在740 ℃时,钛由β-Ti 转变成α-Ti,W-Ti 固溶体发生偏析转变,分层变为β1(富Ti 相)和β2(富W 相)固溶体。当前的WTi 合金靶材分为单相结构靶材和多相结构靶材,单相结构靶材的显微组织全部为W-Ti 固溶体相,但称为“单相结构靶材”严格来说不准确,因为存在β1和β2两相,其中β1相含量越少越好;多相结构靶材的显微组织除了W-Ti 固溶体相,还会包含纯W 相、纯Ti相中的一种或两种。复杂的相结构可能会导致溅射不稳定,薄膜成分不均匀,所以单相结构靶材的溅射性能更好[6]。

图1 W-Ti合金相图[12]Fig.1 W-Ti binary phase diagram

W-Ti 合金靶材可以制备W-Ti 合金薄膜,具有阻挡扩散功能;还能用N2、O2等气体,同Ar 形成混合气氛,通入溅射室,发生反应溅射,形成W-Ti-N、WTi-O 等薄膜,W-Ti-N 薄膜能够增强扩散阻挡能力,W-Ti-O薄膜具有气敏传感、电致变色的功能。

1.2 W-Ti合金靶材的主要性能指标

纯度、致密度、显微组织(包括相结构、富T i相含量、粒径等)是W-Ti 合金靶材的主要性能指标。各领域对靶材的特定杂质元素含量都有明确的要求,所以靶材的纯度决定了其应用领域。致密度直接影响靶材的溅射性能,因为靶材中的微孔会在溅射时引起异常弧光放电,在薄膜上形成颗粒。显微组织则会进一步影响溅射性能,如粒径越小,溅射速率越快等。

1.2.1 纯度

纯度是W-Ti 合金靶材最基本、最重要的性能指标,会直接决定其应用领域。W-Ti 合金靶材的纯度取决于原料粉末的纯度和靶材制备过程中的杂质引入控制。溅射过程中,薄膜中容易产生颗粒,颗粒是W-Ti 合金薄膜的缺陷,在特定情况下,颗粒能够引起金属线桥接而导致短路[13],见图2。W-Ti 合金靶材的纯度越高,杂质含量越少,溅射镀膜后薄膜颗粒越少,薄膜均匀性也越好。W 合金中的杂质元素包括H、O、C、N、P、S、Si 等,这些元素的原子半径较小,在合金中有很强的扩散能力,比较容易在晶界、相界等能量较高的位置发生偏聚,甚至生成脆性相,削弱合金中的界面结合强度,降低合金的性能[14]。同时,碱金属(Na、Li、K)含量对薄膜的电迁移影响较大。电迁移过程是指高电流密度引起的原子的定向扩散过程,电迁移是集成电路中引起器件失效的一个重要原因,所以必须严格控制合金中碱金属的含量。Fe、Mo 等金属杂质在W 粉中也比较常见,要严格控制其含量。表1 是超高纯钨粉和普通钨粉的部分杂质含量对比[15]。

图2 W-Ti颗粒引起金属线桥接[13]Fig.2 W-Ti particle causing bridging of metal lines

表1 W粉的化学成分[15]Tab.1 Chemical composition of W powder

1.2.2 致密度

致密度是W-Ti 合金靶材非常重要的性能指标,会直接影响W-Ti 合金薄膜的性能。致密度低,会导致溅射时氩粒子轰击到靶材中的微孔,发生弧光放电而使薄膜产生颗粒。C.E.WICKERSHAM 等[16]用10 种不同制备工艺得到的W-Ti 合金靶材进行镀膜实验,发现致密度最低的靶材,制备的薄膜颗粒最多。致密度低引起的薄膜颗粒增加,要远多于杂质元素含量高引起的薄膜颗粒增加。靶材致密度越高,溅射镀膜后产生的薄膜颗粒越少,在VLSI制作工艺过程中,要求每150 mm直径硅片所能允许的颗粒数必须小于30个[1]。高性能靶材一般要求致密度大于99%。

工艺参数和粉末的原始参数(如粒度、形貌等)会直接影响W-Ti合金靶材的致密度,例如高温、高压能明显提高靶材的致密度,不同粒度粉末搭配使用更容易致密化,球形粉末较不规则形状粉末更容易致密化。

1.2.3 显微组织

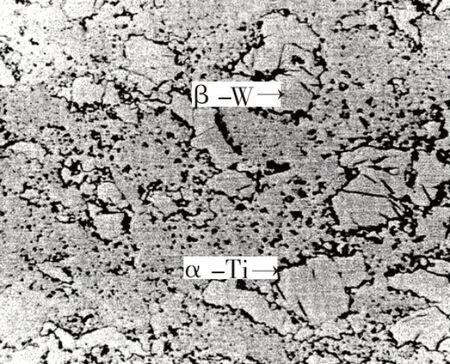

靶材的显微组织对W-Ti 合金靶材的镀膜性能影响也很大,显微组织性能包括:相结构、富Ti 相含量、粒径等。单相靶材的镀膜性能较多相靶材好,图3 为多相靶材的微观结构照片,靶材中存在纯Ti相[13]。靶材中富Ti相固溶体越多,溅射镀膜时,薄膜颗粒越多。但是在W-Ti 合金靶材领域内,还没有对富Ti 相含量做出具体的要求和规范,大多数只是根据镀膜厂家的反馈,靶材制造厂家再进行工艺调整。同时粒径也是影响合金性能的重要因素,靶材晶粒尺寸越细小,溅射速率越快,薄膜性能越好;而且晶粒尺寸相差越小,沉积薄膜的厚度分布越均匀。

图3 多相W-Ti靶材的微观结构[13]Fig.3 Microstructure of multiphase W-Ti targets

黄志民[9]研究了退火温度对W-10Ti合金靶材组织的影响,发现随退火温度升高,β1(富Ti 相)含量减少,转变成β2(富W相),但是晶粒尺寸增大(图4)。

图4 不同退火温度所得W-10Ti 样品的金相组织形貌[9]Fig.4 Metallographic morphology of the W-10Ti samples annealed at different temperatures

当退火温度达到1 700 ℃时,富Ti 相几乎完全消失,形成平均晶粒尺寸为7.9 μm的均匀再结晶组织。在实际生产中,要严格控制靶材的退火温度及保温时间,避免晶粒过分长大。

此外,在实际溅射镀膜时,靶材尺寸越大,靶材利用率越高,薄膜性能越好。目前常用W-Ti 圆片靶材的尺寸为Φ300 mm左右,但是随着技术进步,要求W-Ti 合金靶材具有更大的尺寸。圆片形和矩形是目前使用W-Ti 合金靶材最多的形状,此外还有管状和近三角形的W-Ti合金靶材。

2 W-Ti合金靶材的用途

W-Ti 合金靶材主要用于集成电路和CIGS 薄膜太阳能电池的扩散阻挡层,还在气敏传感材料、电致变色材料、薄膜应变片等方面有较多研究。

2.1 扩散阻挡层

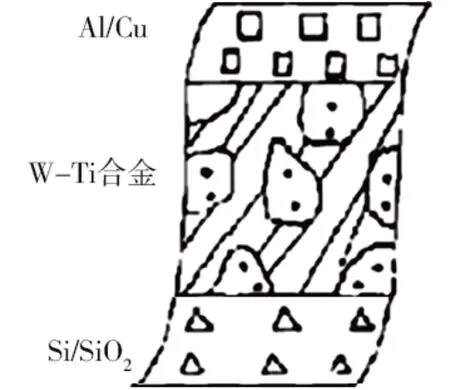

在集成电路的内部结构中,Si为基体,Al或Cu为导电金属,如果Al 或Cu 导电金属与基体直接接触,会发生大规模扩散,形成金属硅化物,使整个电路失效,所以必须在互连金属层和基体层增加一层扩散阻挡层材料。含Ti 量为10wt%~30wt%的W-Ti 合金已被成功应用于Al、Cu 和Ag 布线技术,W 的作用是阻挡扩散(W 在大多数金属中原子扩散率较低),而Ti 的作用是阻止晶界扩散,同时改善阻挡层的耐腐蚀性能和粘结力[17]。目前在集成电路8 英寸Si 晶圆片,110 nm 以上技术领域,如汽车电子芯片等,主要使用W-Ti 合金扩散阻挡层搭配Al 布线[18],图5 为W-Ti合金扩散阻挡层示意图[19]。

图5 W-Ti合金扩散阻挡层示意图[19]Fig.5 W-Ti alloy diffusion barrier layer

在溅射过程中,将反应气体N 等加入到惰性气体Ar 中,与靶材金属原子发生反应,会形成W-Ti-N薄膜,极大提高薄膜的有效阻挡能力。A.G.DIRKS等[20]通过W-Ti-N三元合金薄膜的电子衍射图发现,在W-Ti-N 三元合金薄膜中出现了TiN 相,可能还有W2N和Ti2N,认为正是这些氮化物的形成使三元薄膜的阻隔性能得到了显著改善。

在柔性薄膜太阳能电池(CIGS)中,在采用非铬合金钢作为基板时,钢基体中的Fe原子会扩散到CIGS层中,降低电池效率;所以必须在钢基板和CIGS层中间加一层扩散阻挡层,而W-Ti合金薄膜,因为其出色的阻挡扩散性能,被大量应用在CIGS 薄膜太阳能[2]电池中。图6为CIGS薄膜太阳能电池结构示意图。

图6 CIGS薄膜太阳能电池结构示意图Fig.6 CIGS thin film solar cell structure

2.2 其他研究

2.2.1 气敏传感材料

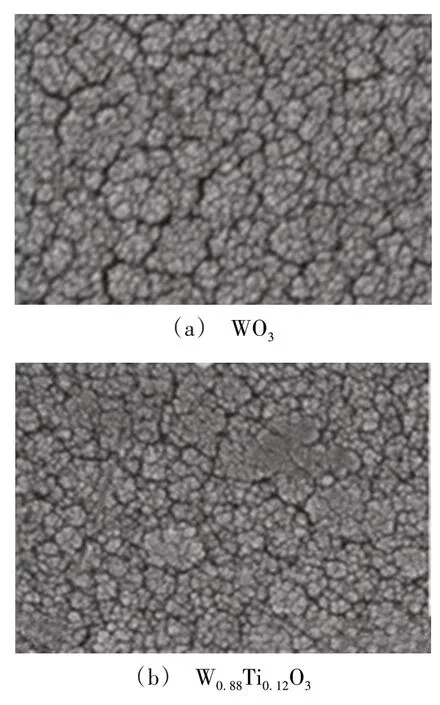

W-Ti合金靶材还能在O2和Ar混合气氛下,反应溅射,制备W-Ti-O 薄膜,用作NO2检测材料。F.MATTEO 等[4]观察Ti-WO3的SEM 和TEM 图像,发现Ti-WO3的细晶组织决定了其导电特性,也决定了材料的高灵敏性,而正是Ti原子在WO3中的溶解,阻碍了粗大晶粒形成。同时,高的比表面积也是W-Ti-O材料能够做气体传感器的重要因素[4]。

V.GUIDI等[21]利用W-Ti合金靶材在O2和Ar混合气氛(1∶1)下反应溅射,制备了W-Ti-O 薄膜,发现在W-Ti-O 薄膜能不受CO 的影响,但对NO2高度敏感。同时研究表明,由W-10Ti合金靶材制备的薄膜性能,相比于W-20Ti合金靶材,敏感性更高[21]。

2.2.2 电致变色材料

WO3具有电致变色效应,近年来有很多Ti 掺杂WO3改善电致变色性能的研究。M.A.ARVIZU等[5]用W-Ti合金靶材为原料,制备了W-Ti-O合金薄膜,发现Ti的加入显著促进了薄膜的非晶态性质,稳定了薄膜的电化学循环性能和电致变色的动态范围。W-Ti-O合金薄膜为Ti-WO3结构[5],如图7所示。

图7 W-Ti-O薄膜的SEM显微照片[5]Fig.7 SEM micrographs of oxide film deposited by sputtering

2.2.3 薄膜应变片

W-Ti 合金薄膜还具有应用于应变片的潜力。陈少波[11]用W-10Ti合金靶材为原料,制备并测试了W-Ti 薄膜应变片,发现W-Ti 薄膜在基片上的附着力较好,研究了热处理和沉积时间对W-Ti 薄膜应变片性能的影响。热处理后GF(应变灵敏系数)减小,迟滞误差降低,线性度提高。沉积时间为7.5 min时,W-Ti 薄膜应变片性能最好,GF 为4.43,TCR(电阻温度系数)为4.1×10-5/℃,线性度与迟滞误差分别为0.68%和1.55%,整体性能优于商业化产品NiCr薄膜应变片。

3 W-Ti合金靶材的制备方法

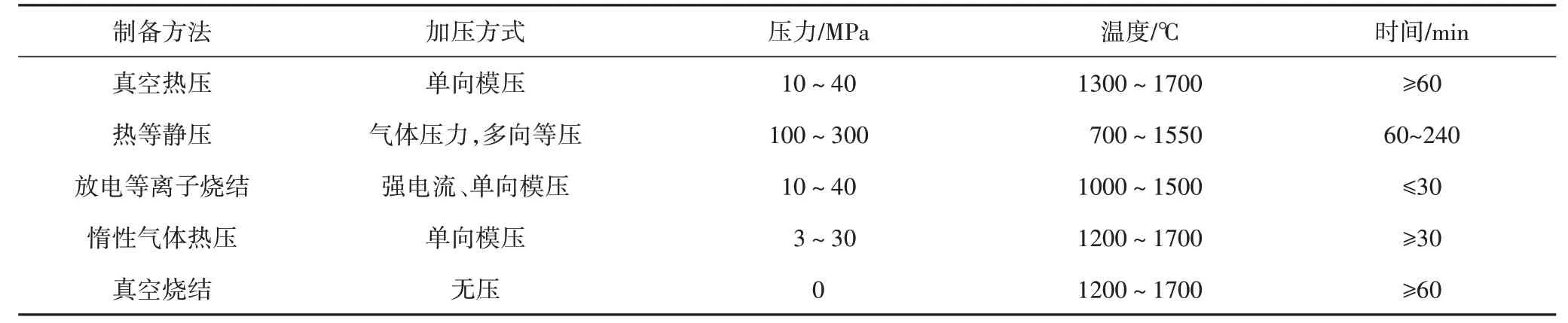

靶材一般分为熔炼靶材和粉末冶金靶材,由于W 的熔点很高,高达3 422℃,而且W 和Ti 的蒸气压相差过大,用熔炼法难以控制合金成分,所以一般通过粉末冶金法生产W-Ti 合金靶材。市面上的W-Ti合金靶材制备工艺一般是真空热压法和热等静压法,但是关于其他粉末冶金方法,如放电等离子烧结、惰性气体热压法和真空烧结法,也有很多的研究[1]。表2为5种W-Ti合金靶材制备技术的对比。

表2 5种制备技术工艺条件对比Tab.2 Manufacturing conditions for six processes

3.1 真空热压技术(VHP)

热压又称加压烧结,是把粉末装在模腔内,在加压的同时使粉末加热到正常烧结温度或更低一点,经过较短时间烧结成致密而均匀的制品。在真空条件下的热压为真空热压,在惰性气体条件下的热压为惰性气体热压。因为真空热压为单向模压的加压方式,所以真空热压W-Ti 合金靶材的显微组织呈层状,见图8[22]。真空热压的成本较低,产品质量较好,是目前W-Ti合金靶材制备中使用最多的技术。

J.A.DUNLOP 等[23]通过用TiH2粉末替代部分Ti粉,在1 350~1 550 ℃、13~35 MPa 的真空热压条件下,制备了95%~100%相对密度的W-Ti 合金靶材,利用TiH2脱氢时对碳、氧等的吸附作用,使总气体含量小于0.085wt%,碳含量少于0.01wt%,用其镀膜产生的粒子较少。近年来随着真空热压技术在国内的推广,国内的厦门虹鹭[22]、江丰电子[6]等公司和哈尔滨工业大学[6]、厦门大学[24]、厦门理工学院[22]等高校都用真空热压技术制备了W-Ti 合金靶材,开展了W-Ti 合金靶材制备工艺、性能调控等方面的研究,宋佳[6]发现真空热压W-Ti靶材芯部有未扩散的纯Ti相,致密度能达到97%以上。

3.2 热等静压技术(HIP)

HIP具有常规粉末冶金技术没有的优势:多向受压,使各个方向变形均匀;密度分布均匀;致密度高,显微孔隙几乎为零等。高温和高压的联合作用,能够强化压制和烧结过程,使材料具有很好的晶粒结构和更高的致密度。用HIP 制备的W-Ti 合金靶材的晶粒结构更好,几乎全部为等轴晶粒,但成本较高,这是相比于真空热压W-Ti合金靶材的劣势。

C.E.WICKERSHAM 等[16]为了制备不含富Ti相的W-10Ti 靶材,利用HIP 分别在低温高压(775 ℃、300 MPa)和高温低压(1 000~1 550 ℃、100 MPa)条件下制备了W-10Ti 靶材,发现用在低温高压条件下,靶材也能接近全致密,靶材中W 与Ti几乎无扩散,类似于假合金,不含对溅射性能有害的富Ti 相(图9),且这种靶材溅射而成的薄膜颗粒数目更少。但是压力超过200 MPa 的HIP 几乎只用于实验,还未用于生产,所以目前W-Ti 合金靶材的研究方向是在高温低压条件下,使W与Ti充分扩散、不含富Ti相。

图9 不含富Ti相的W-10Ti靶材[7]Fig.9 W-10Ti target without Ti-rich phase

3.3 放电等离子烧结技术(SPS)

SPS是近年来发展起来的一种强化烧结技术,在加压的同时通入等离子脉冲电流,降低了烧结温度,能使粉末快速致密化。沈丹妮等[8]采用SPS 技术,用球磨30 h 的W-Ti 机械合金化粉末,在1 100 ℃、20 MPa、保温5 min 的条件下,制备了含β1(Ti,W)和β2(Ti,W)两相的Ti 在15at%~30at%的W-Ti 合金,当Ti 为25at%时,样品致密度达到(98.5±0.1)%。代卫丽等[25]选用了W和Ti的普通混合粉末和机械合金化粉末,在1 400 ℃、30 MPa、保温10 min 的SPS 条件下进行了对比试验,发现较普通机械混合粉末,用机械合金化粉末制备的W-Ti 合金中条状的富Ti 相更为细小且含量更少,但是合金的致密度却更低,仅为96.8%,这是因为机械合金化粉末呈片状,由于“拱桥效应”,合金化粉末的堆积密度较小,导致合金致密度较低;又用W 和TiH2的机械混合粉末为原料,制备出的W-10Ti 合金达到了100%的相对密度,因为相较于Ti 粉,TiH2粉更细,分布更加均匀,和W 粉相互填充,堆积密度较高,同时TiH2脱氢后生成了活性较高的Ti原子,有利于元素之间的相互扩散。

由于SPS 技术的短时、快速烧结的特性,用SPS技术制备的W-Ti 合金靶材一般难以达到极高的致密度(>99%)。用SPS技术制备W-Ti合金靶材仍处于研究阶段,还未能用于大规模生产。

3.4 其他技术

除此之外,还有一些用惰性气体热压法和真空烧结法制备W-Ti 合金靶材的研究,L.O.Chi-Fung等[26]在1 300~1 650 ℃的惰性气体热压条件下制备了单相W-10Ti 合金靶材。王赞海等[27]控制温度在1 250~1 450 ℃之间,压力在20 MPa 左右,保温时间在30 min左右可制备相对密度为95%~98%的W-Ti合金靶材。惰性气体热压技术也为单相模压的加压方式,所以其显微组织一般也呈层状。C.E.WICKERSHAM 等[16]发现用无压烧结技术制备的WTi合金相对密度很低,仅有不到80%的相对密度,在溅射镀膜时污染粒子较多。W-Ti 合金在无压烧结时难以达到很高的致密度。

4 结语

W-Ti 合金靶材能够制备多种功能薄膜,在集成电路、CIGS薄膜太阳能电池、气敏传感等多个领域都有应用和研究。我国近年来加快了对W-Ti 合金靶材的研究与应用,真空热压和热等静压是W-Ti 合金靶材的主要制备技术,也有一些新兴技术(如SPS 技术)用于W-Ti合金靶材的制备研究。

基于以上分析,笔者认为W-Ti 合金靶材的发展趋势有以下几个方向:

(1)提高生产超高纯(>5N)粉末和靶材的能力,建造洁净车间;

(2)提高靶材致密度(>99%),对于SPS 等新兴技术尤为重要;

(3)降低合金中富Ti相含量,同时使富Ti相分布均匀,争取做到无富Ti相;

(4)增大W-Ti合金靶材的尺寸,减少开裂现象;

(5)降低W-Ti合金靶材生产成本。