干熄焦提升机大型车架加工方法研究

2021-03-18李明星

李明星,李 磊

(太原重工股份有限公司,山西 太原 030024)

1 概述

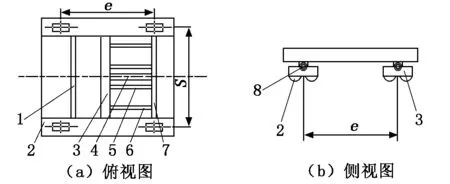

干熄焦是焦化厂替代湿熄焦的环保项目,干熄焦提升机是干熄焦项目必备的起重机械,其额定起重量由于配套项目的不同也不相同。干熄焦提升机车架是干熄焦提升机的结构件,主要由主梁、端梁、上滑轮梁、减速机梁、卷筒支座梁、平衡架支承和各种机构座等焊接件组成,如图1所示。其中,S为车架的跨度,e为车架的基距。

1,7—主梁;2—端梁;3—上滑轮梁;4—减速机梁;5—卷筒前支座梁;6—卷筒后支座梁;8—平衡架支承图1 提升机车架结构简图

一般干熄焦提升机的额定起重量较小,集中分布在60 t到90 t,干熄焦车架跨距较小,用数控落地镗铣床就可以完成加工。但是近年来,随着提升机的额定起重量越来越大,提升机车架跨距也超过了厂内数控落地镗铣床的加工范围,主要表现在数控落地镗铣床无法加工车架上的平衡架支承,所以需采用其他加工方法加工。经分析研究,本文提出了用移动镗床加工干熄焦大型车架平衡架支承的方法。

图2为平衡架支承与车轮连接示意图。车轮组通过平衡架铰连接平衡架支承,因此平衡架支承加工后的状态决定着提升机车轮装配后的状态以及车架的跨距和基距。

2 移动镗床技术参数

移动镗床体积较小,生产灵活,可以根据加工位置来回吊运。本加工采用的移动镗床型号为T6213,适用于铣削、钻削和镗孔的加工,其主要技术参数如下:

主轴直径(mm):130;

主轴轴向行程(Z向)(mm):900;

主轴箱垂直行程(Y向)(mm):1 000;

立柱移动行程(X向)(mm):1 200;

主轴转速分为6级:12 r/min、28 r/min、43 r/min、148 r/min、328 r/min和505 r/min;

主轴、主轴箱及立柱移动进给量分为3级:0.15 mm/r、0.25 mm/r和0.5 mm/r;

主轴升降为Y轴,立柱滑座横向为X轴,主轴伸缩为Z轴。

1—平衡架铰;2—车轮组;3—平衡架支承图2 平衡架支承与车轮连接示意图

3 车架平衡架支承加工

3.1 平衡架支承技术要求

一台干熄焦提升机有8个车轮,对于单个车轮,GB/T14405—2011《通用桥式起重机》规定:当车架跨度S≤2 m时,跨距公差A=±2.5 mm,当S>2 m时,跨距公差A=±[2+0.1(S-2)] mm;当基距e≤3 m时,基距公差Δe=±4 mm,当基距e>3 m时,基距公差Δe=±1.25emm。

为了保证提升机的跨度和基距尺寸公差符合上述要求,提升机的车架平衡架支承孔需要车架整体拼装划线后加工。

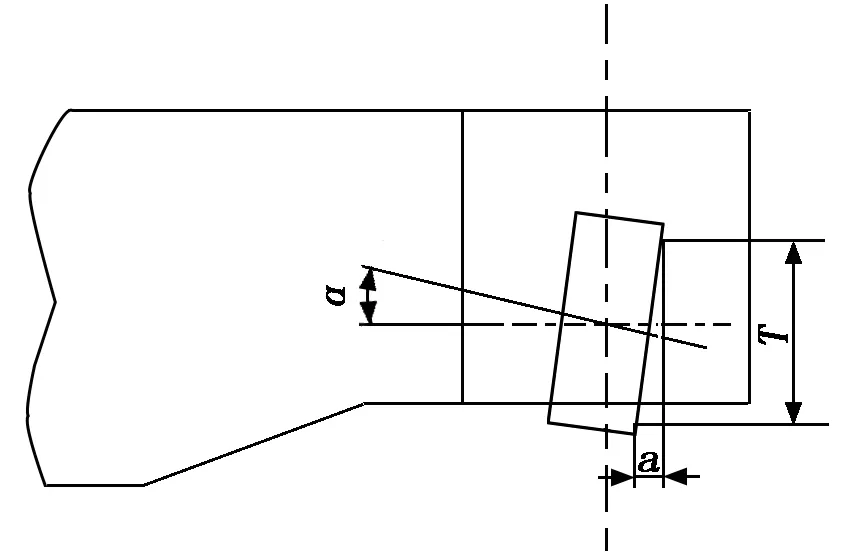

JB/T7688.1—2008《冶金起重机技术条件》规定了车轮的水平偏斜和垂直偏斜,车轮架空时进行测量。车轮在垂直面上的偏斜以车轮轴线与水平方向的夹角α表征,要求0≤tanα≤0.002 5,如图3所示,其中T为测量长度,a为测量差值;车轮的水平偏斜tanΦ≤0.000 9,如图4所示。

图3 车轮的垂直偏斜示意图

图4 车轮的水平偏斜示意图

由图2可知,单根端梁下有两个平衡架支承,每个平衡架支承连接着2个车轮。依据厂标TZS/K718—2004,单根端梁下车轮的同位差不可以超过3 mm,同一平衡架上的车轮同位差不可超过1 mm。

3.2 加工方法

3.2.1 加工前找正

首先,在装配场地,将车架拼装好,车架下部垫4块或6块等高垫铁,用水平仪找平车架,在垫铁部位加调整垫局部调整车架水平。

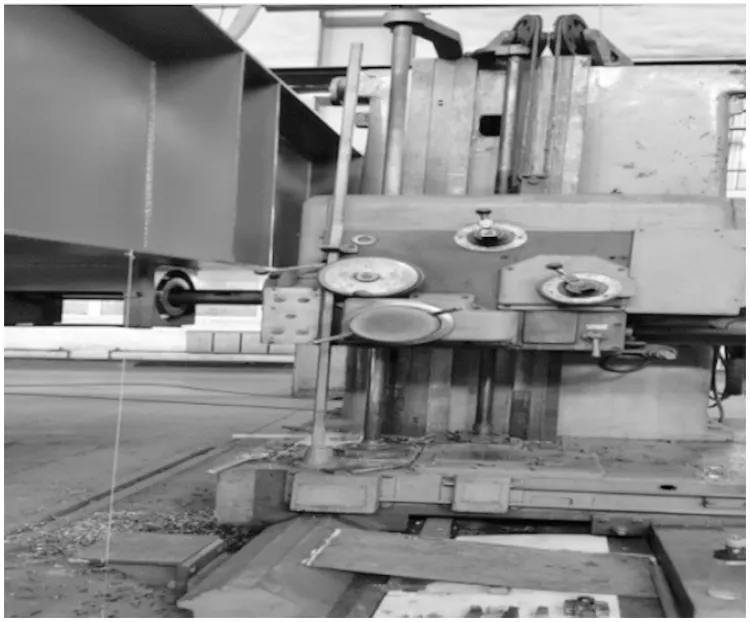

以跨距中心线为基准摆放移动镗,通过调整机床和车架的相对位置,从而保证车轮组的水平偏斜和垂直偏斜。调整好的移动镗加工车架现场如图5所示。

图5 移动镗加工车架现场

3.2.2 平衡架支承加工

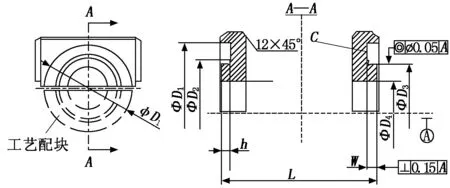

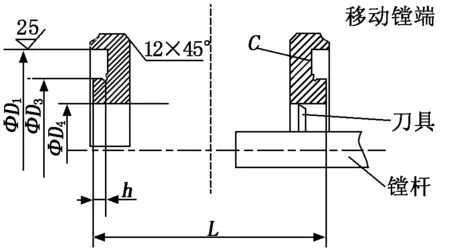

平衡架支承结构示意图如图6所示。平衡架支承增加工艺配块,为的是防止加工时断续切削。

图6中的尺寸可以分为两类:第一类为D1~D2区域(即C面),用来放置平衡架铰中的卡环,不起定位作用,加工尺寸精度要求不高,表面粗糙度为Ra25,同时加工范围较大,切削深度较深,由于移动镗床与车床相比切削效率较低,因此为了节省生产周期,可以安排平衡架支承在未焊接到车架上之前单独在车床上加工;第二类为其他加工区域,主要是与平衡架铰轴配合使用,平衡架铰与车轮组连接,直接关系到车轮的同位差、水平偏斜和垂直偏斜,因此第二类的孔与面的尺寸精度和表面粗糙度要求较高,是平衡架支承的关键尺寸,D3的尺寸公差为(+0.06,+0.10) mm,粗糙度为Ra3.2,与D4孔中心的同轴度为0.05 mm,W深度外侧端面与D4孔中心的垂直度为0.15 mm。

图6 平衡架支承结构示意图

加工顺序及加工细节如下:

(1)D4孔的粗加工及半精加工如图7所示。镗杆装于移动镗床主轴上,镗杆上装75°粗车刀,机床主轴根据跨距中心线找正,粗镗孔,主轴转速调至43 r/min,进给量调至0.25 mm/r;下刀具,上75°半精车刀,半精镗孔时主轴转速不变,进给量调至0.15 mm/r。

图7 移动镗内孔加工示意图

(2)D3外圆的粗、半精加工。镗杆上自制直角粗车刀,粗镗D3外圆,主轴转速调至28 r/min,进给量调至0.25 mm/r;换半精加工车刀,主轴转速不变,进给量调至0.15 mm/r,半精车D3圆台阶直径和h深度至图纸要求。

(3)D4孔的精加工。镗杆上装75°精车刀,精镗孔,主轴转速调至148 r/min,进给量调至0.15 mm/r。

(4)D3外圆的精加工。换自制直角精车刀,转速调至43 r/min,进给量调至0.15 mm/r,精车D3圆台阶直径和h深度。

(5)L长度端面的加工。先加工靠近机床侧L的起始面,靠近机床侧加工时,主轴上95°粗车刀,粗镗面,主轴转速调至28 r/min,进给量调至0.25 mm/r;退出主轴,换95°精车刀,主轴转速调至43 r/min,进给量调至0.15 mm/r;靠近机床侧加工到位后,以前端面为基准,加工平衡架支承后端面,精车到图纸尺寸。

3.3 检测

加工后,装上平衡架铰及车轮组,通过检测车轮水平偏斜和垂直偏斜及车轮之间的同位差来判断平衡架支承加工是否满足要求。

4 结语

实践证明,移动镗可以满足提升机大型车架平衡架支承的加工要求,但存在加工效率低等问题,需要进一步研究解决。