基于ANSYS的EBZ40掘进机行星减速器齿轮强度分析

2021-03-18张伟

张 伟

(霍州煤电集团 吕临能化有限公司 庞庞塔煤矿, 山西 临县 033200)

0 引言

掘进机的应用大幅提升了桥梁、隧道、煤炭开采等行业的施工效率,因此也得到了越来越广泛的应用。随着各国对掘进机研究的不断深入,引入了更多更为复杂的先进技术。行星齿轮减速器是掘进机的关键零部件之一,目前行星齿轮减速器正向着标准化、高精度、大尺寸、高可靠性、耐腐蚀性等方向发展[1]。

影响行星齿轮减速器性能的参数很多,如材料、结构设计、表面处理等,由于掘进机开采的功率大,减速器齿轮的轮齿受载荷较大,容易出现故障。因此,有必要对减速器齿轮的受力情况进行仿真分析。本文以EBZ40减速器齿轮为研究对象进行强度分析,对掘进机齿轮的结构设计具有一定的参考价值。

1 EBZ40掘进机概述

国内外掘进机产品的型号、种类繁多,但基本结构一致,本文对EBZ40型掘进机结构进行简要说明。图1为掘进机实物图,其结构主要包括工作机构、运载机构、运输机构、走行部和电气液压系统等部件。

图1 掘进机实物图

工作机构直接参与煤炭截割以及煤岩挖掘、捣碎工作。运载机构主要是将截割下来的煤炭进行装运,将掘进机下方开挖出的煤炭收集起来。运输机构主要将煤炭运输至井外,也可用于转运至其他井下设备。电气液压系统主要实现掘进机的动作,并对掘进机动作进行控制[2]。

EBZ40掘进机是一款集截割、装载、转运、行走等功能为一体的掘进机,其截割部径向尺寸小、操作灵活、工作效率高,因其结构紧凑、行动自如被广泛应用于小巷道等环境的掘进工作。

2 EBZ40 行星减速器结构与基本参数

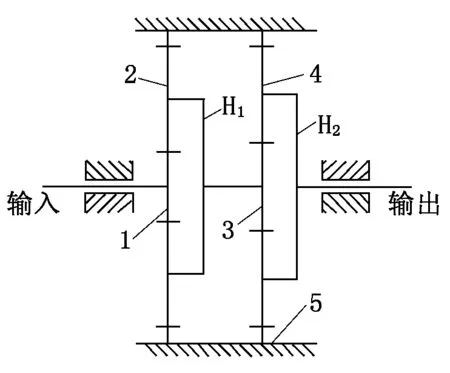

EBZ40型掘进机的减速器是由两个行星齿轮串联而成的一个2级减速传动机构,其齿轮啮合的原理简图如图2所示。齿轮1为输入端,与电机相连接,齿轮5为内齿轮,H2为输出端,中间是由两级行星轮组成的减速器结构[3]。

EBZ40型掘进机行星齿轮减速器齿轮1~5的参数如表1所示。齿轮组的输入端电机功率为140 kW,额定转速为1 080 r/min。齿轮精度为7级,材料选用30CrMnSi,屈服强度为600 MPa[4]。

表1 齿轮参数

3 有限元分析模型

应用ANSYS软件对齿轮减速器进行结构静力学分析,在不考虑齿轮的动载效应、系统惯性的影响下,计算各齿轮在载荷作用下的变形和应力情况。由于行星轮结构对称,因此主要建立中心轮和行星架以及行星轮的三维模型。

1~5均为齿轮;H1-齿轮1和齿轮2的啮合体;H2-齿轮3和齿轮4的啮合体图2 掘进机行星减速器传动简图

(1) 齿轮三维模型的建立。采用Creo2.0软件建立行星轮减速器的三维模型,齿轮之间设置接触,分析时不考虑随时间变化的情况,只考虑齿轮在啮合过程中的一个瞬态受力情况。为便于有限元分析计算,模型中不包括键槽、齿轮倒角等细小特征。

(2) 材料设置。将创建的三维模型以Stp文件格式导入ANSYS中,材料选用30CrMnSi,材料的弹性模量E=2.09×105MPa,密度ρ=7 980 kg/m3,泊松比μ=0.3,屈服强度600 MPa[5]。

(3) 网格处理。齿轮的形状从轴向来看分布比较有规律,可以使用扫掠网格划分,采用8节点的正六面体单元。扫掠网格大小设置为5 mm,手动对齿轮截面网格进行调节,得到120 930个单元、180 352个节点。

(4) 载荷与边界。保留齿轮的轴向转动自由度,其余两个方向视为刚体,位移可以忽略不计。对中心轮轴孔内表面施加固定约束,其余齿轮与中心轮之间设置接触关系。采用有限元软件分析行星减速器最恶劣工况下应力的分布,由于各齿轮径向载荷内平衡,因此只考虑齿轮的切向载荷,经分析计算,得到中心轮切向力F=9 329.37 N。

4 齿轮结构强度分析

基于ANSYS的求解模块,对中心轮、行星轮、齿圈在剪切载荷F=9 329.37 N作用下的应力应变情况进行了求解。该掘进机减速器的中心轮与行星轮之间的重合度为1.632,在建立有限元分析模型时在两者接触位置设置CONTA174接触连接单元,同理在行星轮与齿圈设置TARGE170接触单元,从而在齿轮接触之间创建了非线性接触。

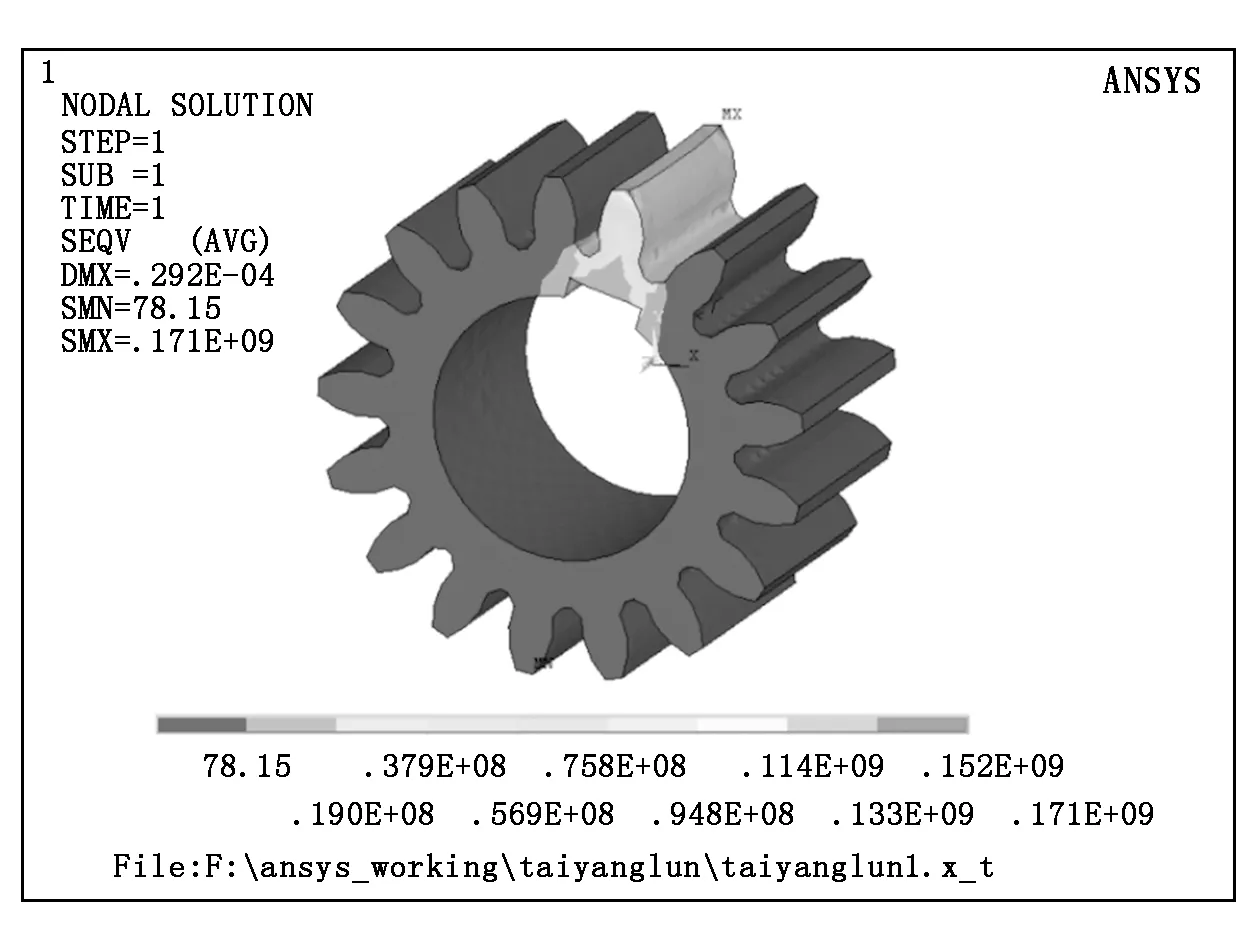

4.1 中心轮等效应力

模拟减速器齿轮啮合过程中,施加切向载荷计算得到的中心轮应力分布情况如图3所示,最大应力为171 MPa,最大应力值出现在轮齿的齿根与齿顶相啮合的位置,且越接近齿边缘值越大。从图3中可以看出,中心轮的应力较大值区域已贯穿了齿轮厚度,因此中心轮的厚度对齿轮的整体强度具有较大影响,特别是齿轮上开槽区域。

图3 中心轮等效应力云图

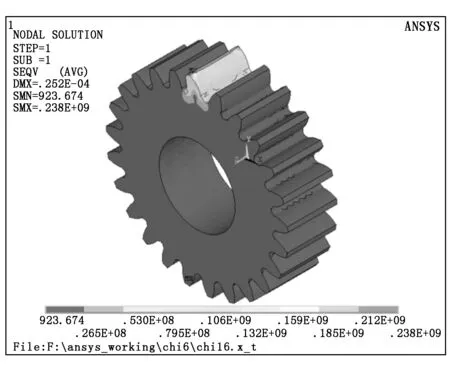

4.2 行星轮等效应力

行星轮受到中心轮与齿圈的作用,受力情况相对比较平稳,两侧的载荷基本处于平衡状态,图4为行星轮的应力分布情况。根据分析计算结果,行星轮最大应力点出现在齿顶与中心齿轮啮合位置,此处应力较大是齿轮间齿面传递载荷的作用结果,同时应考虑有限元分析模型在此处具有尖点效应;行星轮最大应力值为238 MPa,远小于材料的屈服极限,齿轮具有较高的可靠性。

图4 行星轮等效应力云图

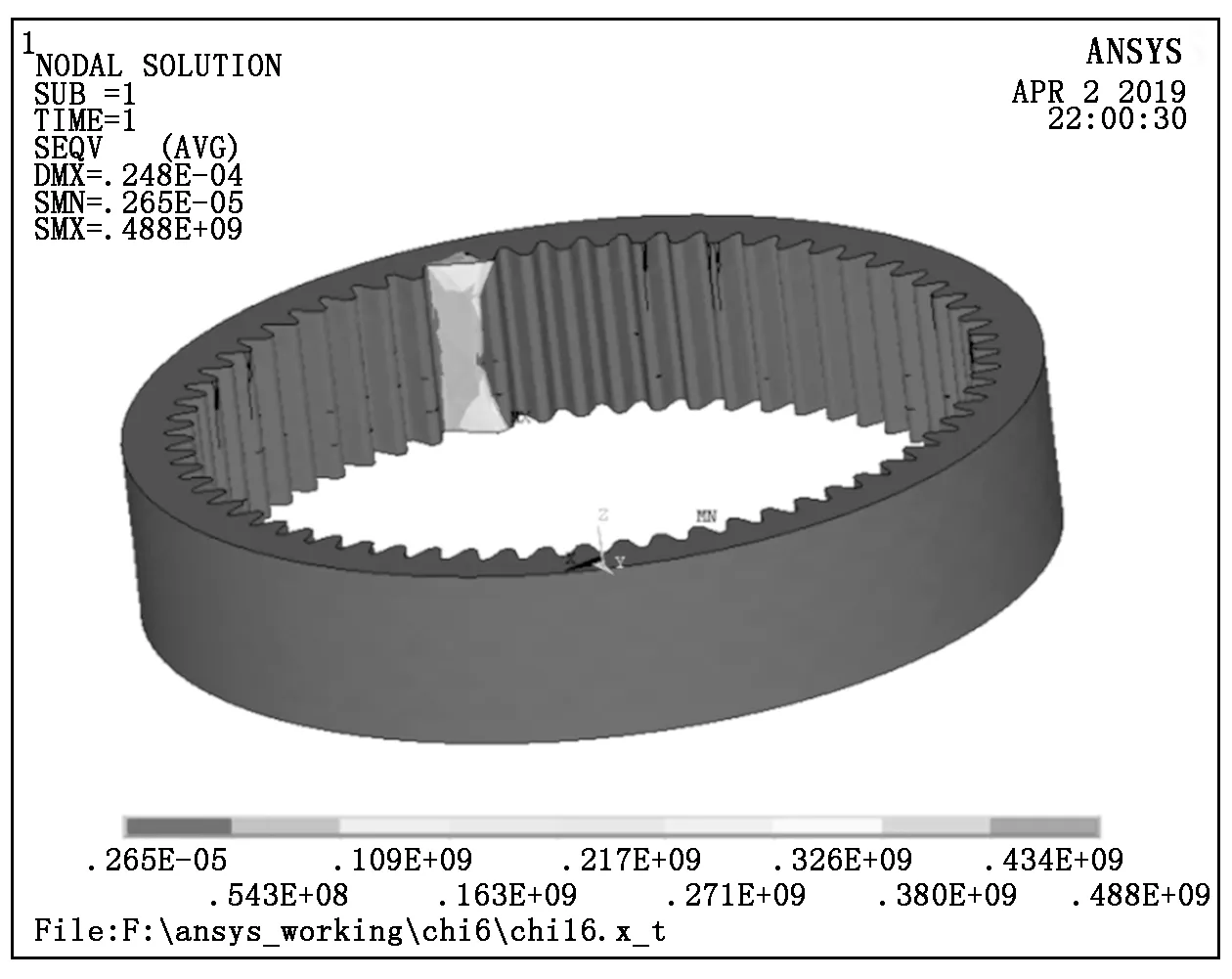

4.3 齿圈等效应力

齿圈等效应力云图如图5所示。减速器二级传动中,在载荷的作用下齿圈的应力、应变最大,这是由于其外侧四周受到了固定约束,内侧则受到行星轮的作用,其最大应力为488 MPa,出现在与行星轮啮合的轮齿齿顶位置,且轮齿产生了较大的变形。应特别注意齿圈结构强度的校核,防止齿圈上轮齿变形过大甚至出现断裂、压溃等现象。

图5 齿圈等效应力

根据分析计算的结果,三种轮齿均满足强度要求,因此EBZ40掘进机减速器结构安全可靠。

5 优化改进建议

根据有限元分析计算的结果,三种轮齿强度均满足设计要求,但应注意结构设计的合理性。中心轮开槽位置与轮齿之间的位置关系对齿轮强度具有较大影响,因开槽可能导致应力集中,从而诱发疲劳裂纹,所以应保留足够的安全裕量。齿圈与行星轮的啮合处容易压馈,产生塑性变形,可以通过齿轮表面渗碳淬火等热处理手段提高齿轮的表面强度,有效提升齿轮的可靠性。

6 结论

以EBZ40掘进机行星减速器齿轮为研究对象,创建有限元分析模型,在仅考虑切向载荷情况下,计算了中心轮、行星轮、齿圈的应力分布情况。根据计算的结果,核算几种齿轮的轮齿相对比较安全。最后依据应力的分布以及变形情况提出该减速器结构优化建议:中心轮开槽位置与轮齿之间的位置关系对齿轮强度具有较大影响,应保留足够的安全裕量;齿圈与行星轮的啮合处容易压馈,产生塑性变形,可以通过表面渗碳淬火等热处理手段提高齿轮的表面强度,有效提升齿轮的可靠性。