自动涂胶系统胶枪的热分析

2021-03-18张震,郑檩,张雷,靳晔*

张 震, 郑 檩, 张 雷, 靳 晔*

(1.河北省机电一体化中试基地, 石家庄 050000; 2.衡水中铁建土工材料制造有限公司, 河北 衡水 053000)

喷涂工艺关键在于自粘胶的喷胶系统,喷胶系统中关键设备是自粘胶枪,自粘胶枪运行的稳定性直接影响喷胶效果和喷胶精度。自粘胶需要经过加热达到一定流动性后,在经过胶枪喷出,最后黏附在防排水板凸壳顶部。自粘胶的流动性受温度影响较大,同时长时间高温加热容易使自粘胶产生碳化现象,从而堵塞针阀。针阀堵塞后,会严重影响喷胶精度和凸壳表面的有效胶量。因此,针对自粘胶胶枪进行热分析,找出合适加热策略,能够避免上述问题出现。本文通过不同胶枪热分析对比,得出经济性能最优的材质作为胶枪基材,通过数值分析,得出最佳测温点、最佳加热时间、保温功率等数据。可为指导胶枪的设计和热应力与热变形等计算提供依据。

1 热分析原理

热分析用于计算一个系统或部件的温度分布及其他热物理参数,如热量的获取或损失、热梯度、热流密度(热通量)等。

ANSYS热分析基于能量守恒原理的热平衡方程,用有限元法计算各节点的温度,并导出其他热物理参数。ANSYS可以进行两种热力学分析,即稳态热力学分析和瞬态热力学分析。

1.1 稳态热力学分析

稳态热力学分析是指系统的温度场不随时间变化,即流入系统的热量加上系统自身产生的热量等于流出系统的热量。在稳态热分析中,任一节点的温度不随时间变化。稳态热力学分析一般方程为

[K]{I}={Q}

(1)

式中:[K]为传导矩阵,包括热系数、对流系数及辐射系数和形状系数;{I}为节点温度向量;{Q}为节点热流向量,包含热生成。

1.2 瞬态热力学分析

瞬态热力学分析是指系统的温度场随时间明显变化,常用来分析一个系统的加热或冷却过程。在这个过程中系统的温度、热流率、热边界条件以及系统内能随时间都有明显变化。瞬态热力学分析一般方程为

(2)

基本传热方式有热传导、热对流及热辐射3种。热传导遵循傅里叶定律,热对流则满足牛顿冷却方程,热辐射可用斯蒂芬玻尔兹曼方程来计算。

2 计算模型

2.1 分析构架及有限元模型

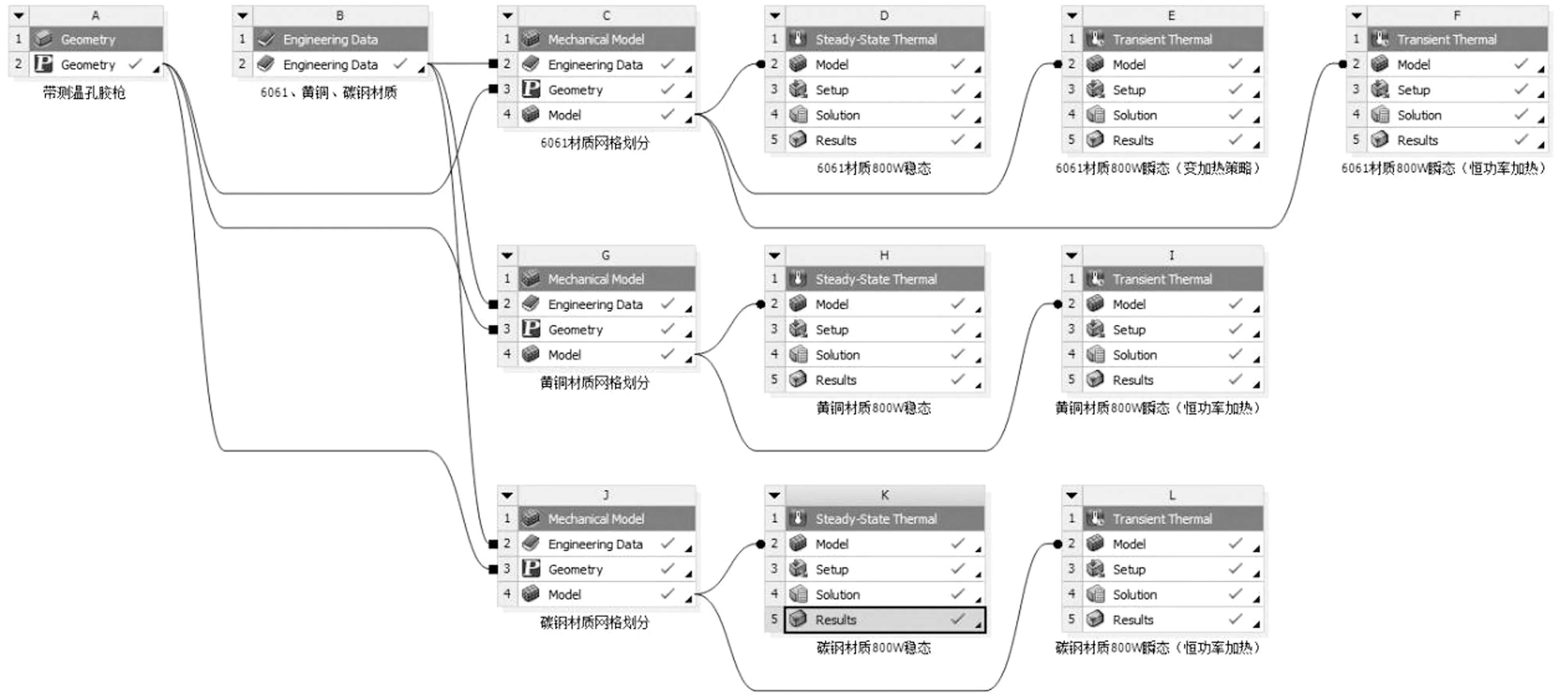

针对胶枪的热分析,按照分析顺序进行了构架整理,首先对模型进行前处理和材料定义,其次进行网格划分,最后进行稳态和瞬态的热分析。如图1所示。

图1 分析构架图

自粘胶胶枪外形尺寸为:长150 mm,宽 64.5 mm,高75 mm。中间开有1条直径10 mm进胶流道,5条直径5 mm出胶流道,10条直径5 mm电磁阀气动流道,若干安装螺纹孔。

在分析模型之前,将无关外形参数简化,将有利于函数的解析求解。在几何尺寸方面,可以用简化的无限扩展代替有限尺寸方法。在相应的方向上,构件的尺寸越大,研究的热传播周期越短,热扩散率越低,研究的区域离热源越近,及传热系数越大时,效果越好。

因此,将胶枪的倒角、圆角、气动流道、安装孔进行简化,将不必要的特征去除,有利于迭代收敛。自粘胶胶枪网格划分如图2所示。

网格划分的质量直接影响分析结果,不适当的网格划分,可能导致大的单元尺寸变化、纵横比和偏斜。采用Skewness的方式进行网格质量分析,从图3分析得出,Skewness平均值为0.365 8,胶枪网格划分质量较好,能够满足分析要求。

2.2 边界条件

自粘胶胶枪采用悬挂安装,胶枪通过其上的安装螺纹孔连接至悬臂支架,同时采取了隔热措施,防止自粘胶枪与其他金属接触传热。因此,在工作状态下,可以只考虑自粘胶胶枪对空气的热传递和对空气的热辐射。

胶枪加热热源采用400 W加热棒,胶枪内部装有测温传感器,实时对胶枪温度进行监控。由于自粘胶的物理特性,其温度保持在190 ℃至210 ℃具有最佳流动性。因此指定升温策略必须考虑自粘胶流道的温度情况。

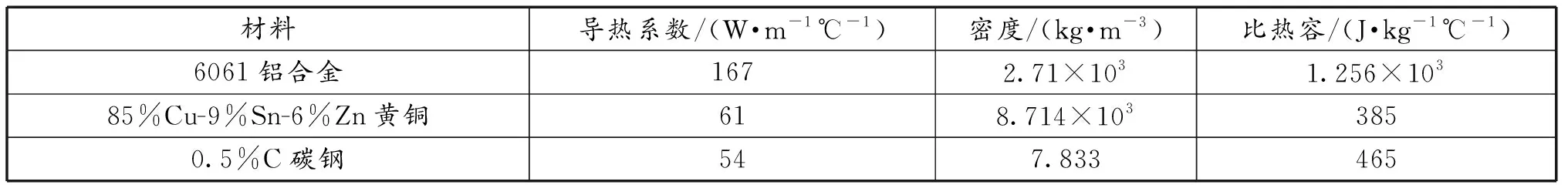

2.3 材料性能

从经济性、导热性能方面考虑,选取6061铝合金、黄铜、碳钢3种材料作为胶枪基材,进行热力学性能对比。3种材料参数如表1所示。

表1 材料参数

3 计算结果及分析

3.1 温度场计算结果

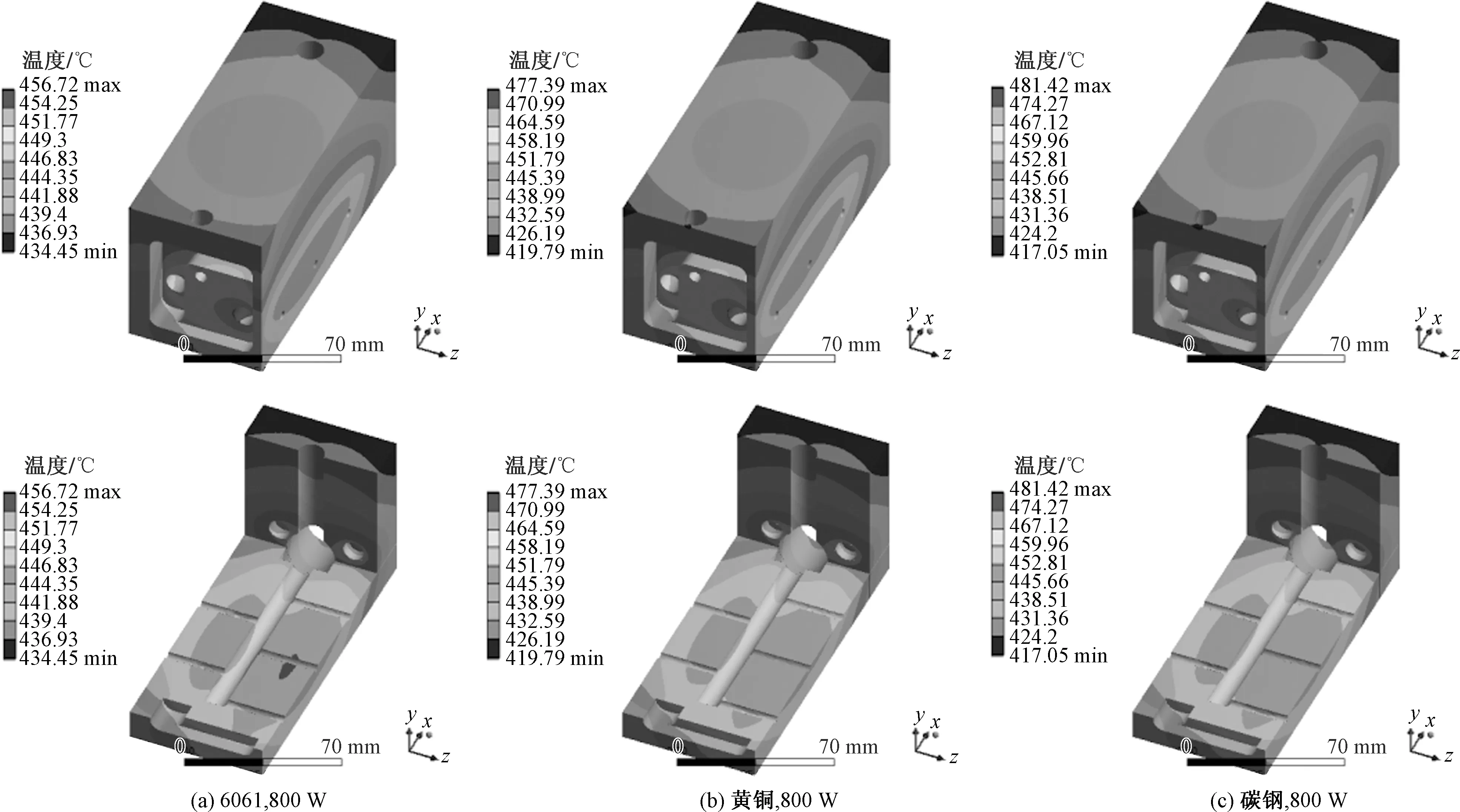

通过对3种材质的热稳态分析,能够发现温度分部相对均匀,自粘胶各流道温度差值在5 ℃以内,说明选取的加热棒安放位置较为合理。但仍有优化空间,最佳加热位置应该使得各自粘胶流道温差值达到最小。图4为3种材质稳态温度分布云图。

图4 3种材质稳态温度分布云图

3.2 瞬态分析结果

3.2.1 不同材质对胶枪温度的影响

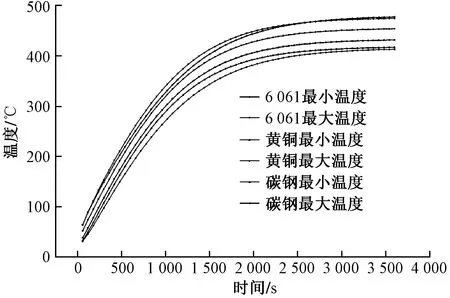

首先仿真了不同材质的胶枪,在800 W加热源状态下持续加热3 600 s,图5为3种材料在加热到2 000 s时的温度场分布图,图6为3种材料在3 600 s时间内升温曲线图,从图中可以分析得知胶枪在相同热源持续加热状态下的温度趋势。

图5 3种材质在2 000 s时瞬态温度分布图

图6 3种材质瞬态恒功率升温曲线图

通过分析,3种材质均在2 000 s之后升温速率降低,逐渐趋于稳定。同时通过分析升温曲线,碳钢材质胶枪内部最大温度值与最小温度值差值最大,温差最大超过64 ℃,在2 640 s时最高温度点为3种材质最大值,最低温度点为3种材质最小值,说明碳钢导热性能相对较差,且易产生加热不均的情况。黄铜材质胶枪在2 640 s之前升温速率非常优秀,为3种材质之首,但黄铜材质胶枪内部最大温度值与最小温度值差值相对较大,在趋于稳态时,温差接近60 ℃,易产生加热不均情况。6061材质胶枪虽然在升温速率上没有黄铜材质胶枪升温快,但其升温速率相对稳定,且最大温度值与最小温度值差值最小,在20 ℃左右,在3种材料中加热最均匀。

考虑到生产成本问题,价格从高到低排序为黄铜>6061>碳钢。加工难易程度从难到易排序为碳钢>黄铜>6061。

综合考虑性能与成本问题,选择6061材质作为自粘胶胶枪基材,要优于另外两种材质。

3.2.2 胶枪热源位置及升温策略的确定

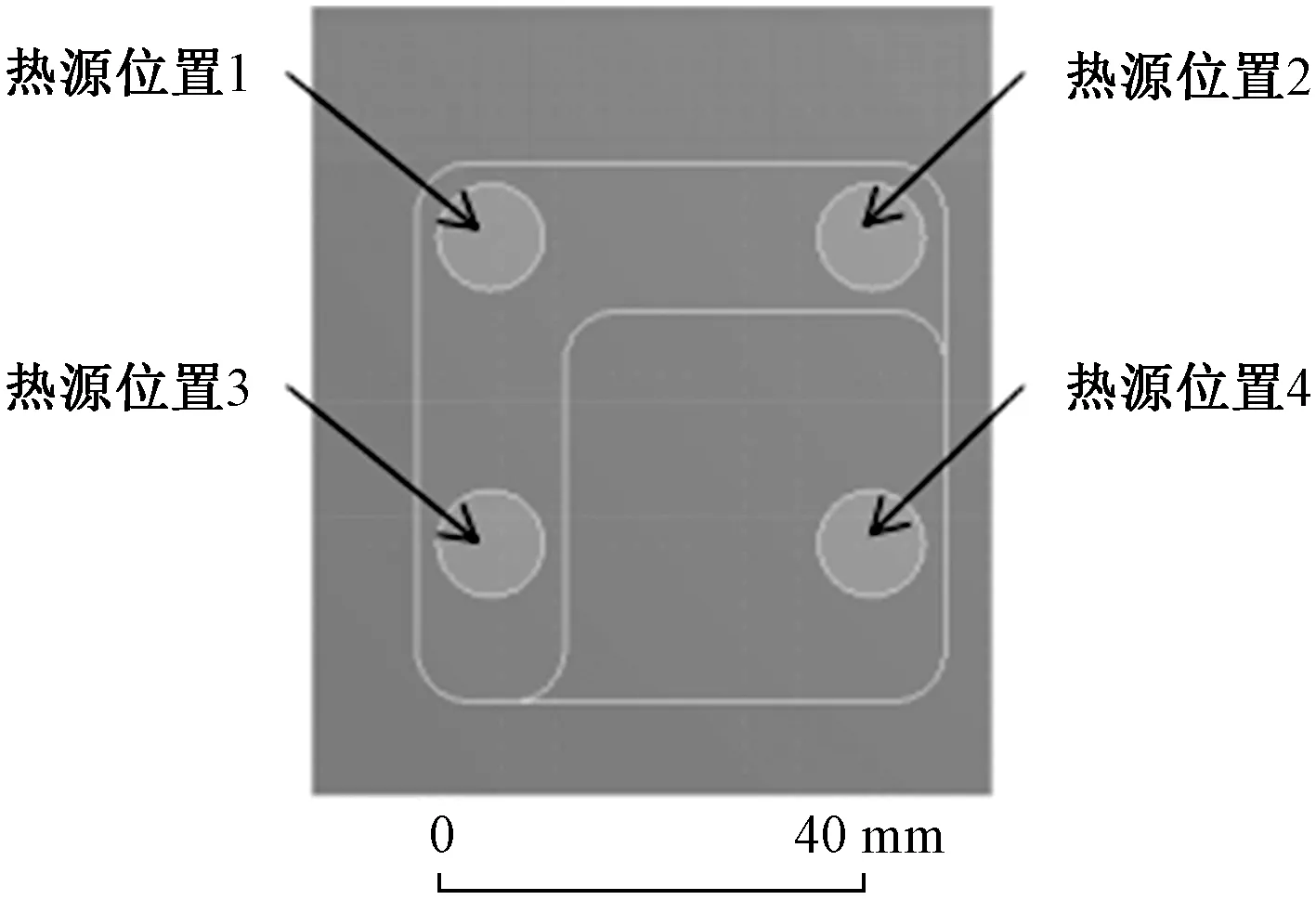

由于加热棒成品规格限制,每根加热棒加热功率为400 W,可以选择单根加热或多根加热方式。根据加热棒外形尺寸和胶枪空间位置及其内部构造,选定4个热源为指点作为研究对象,对比不同热源位置对胶枪温度分布的影响,从而确定最优热源位置。热原位置如图7所示。

图7 热源位置

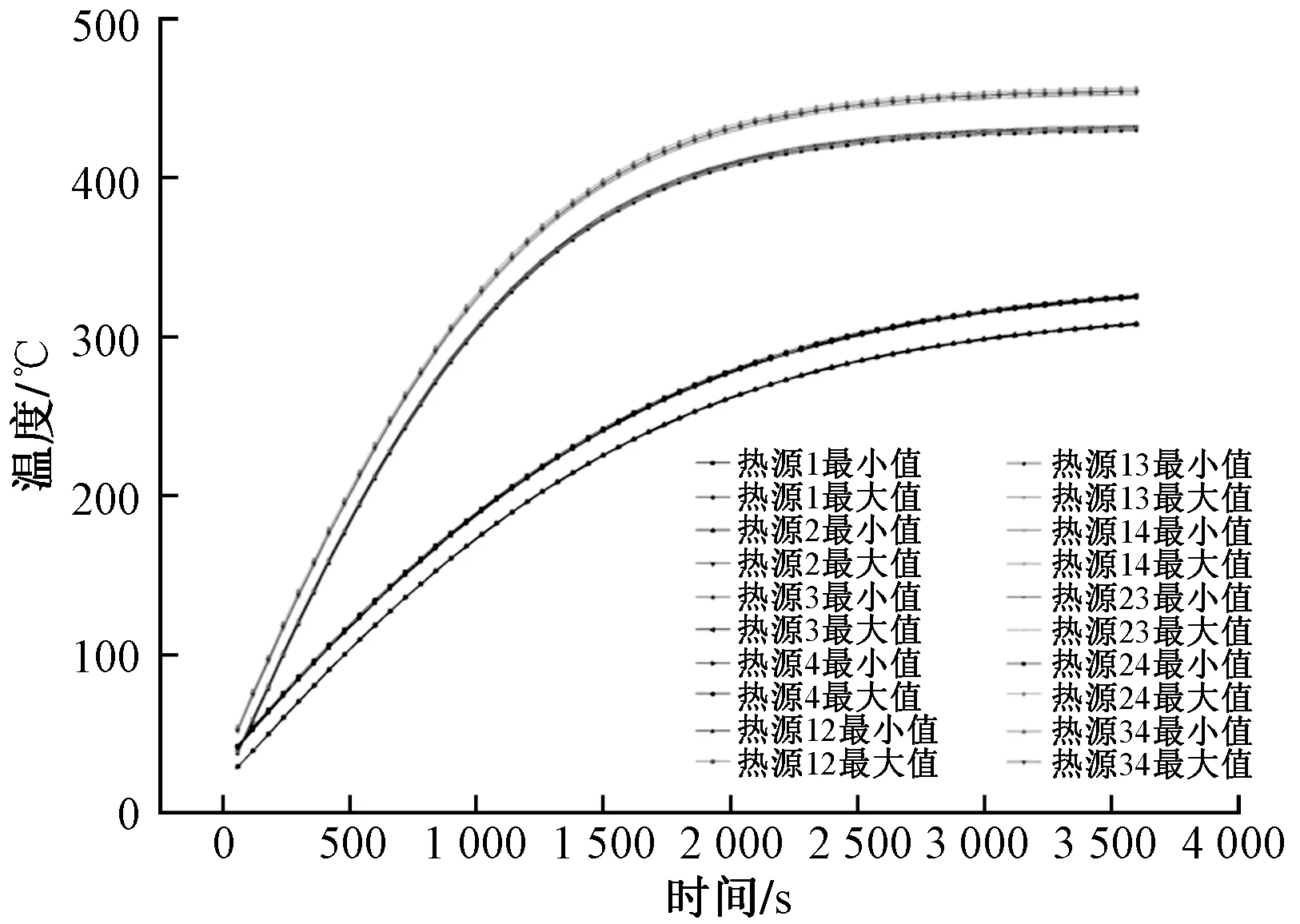

按照图7位置分布的不同组合方式,分别仿真单热源和双热源的加热升温曲线,如图8所示。从图中可以看出,升温阶段的单热源与双热源,在加热时间相同情况下,升温最高温度相差2倍左右;加热到相同温度,所需时间相差2倍左右。恒温阶段的单热源与双热源效率相差不足2倍。

图8 不同热源位置的加热曲线

通过分析图8数据,兼顾升温效率及空间尺寸,选择3、4升温点作为热源位置最佳。

为了能够避免自粘胶在胶枪中出现碳化现象,同时降低胶枪功耗,必须对加热策略进行修订,结合图8分析,拟定表2升温策略。

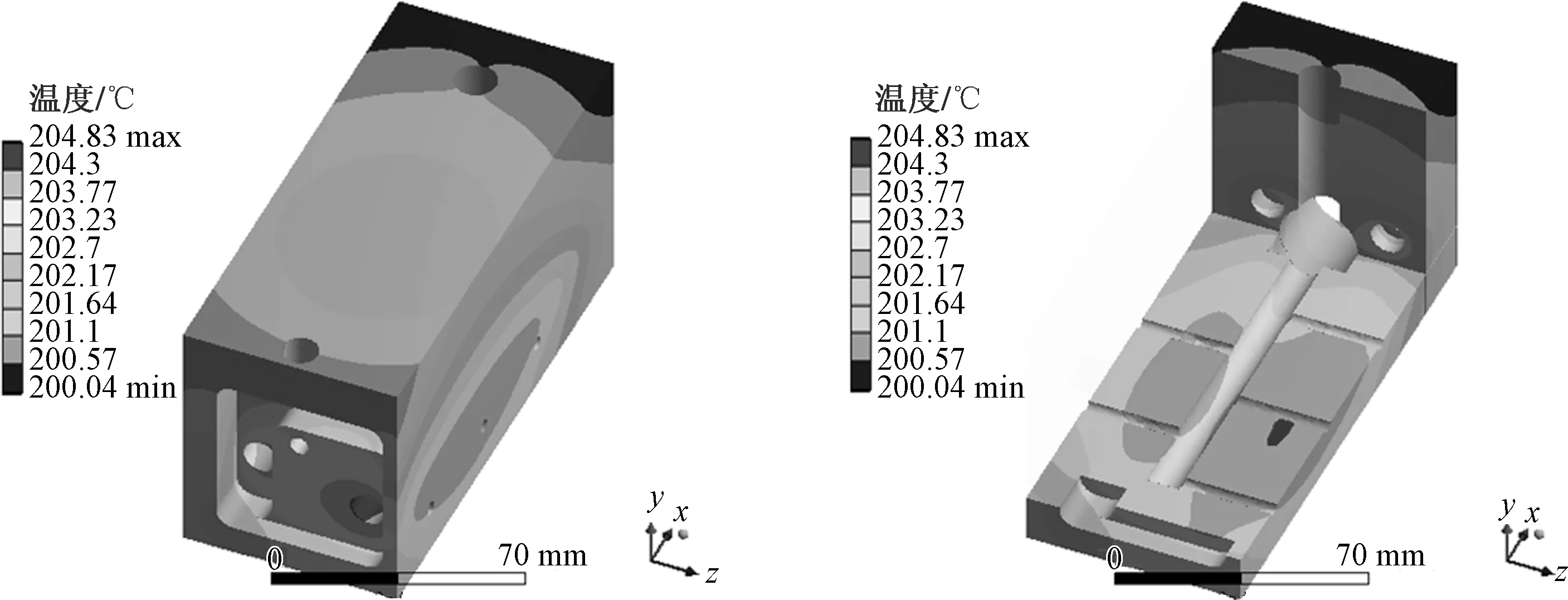

分析结果如图9所示。胶枪在加热3 600 s后,最大温差值为4.79 ℃。自粘胶流道温度203 ℃至204 ℃,温差在1 ℃以内。满足自粘胶流动性要求。

图9 变功率加热温度分布云图

表2 胶枪升温策略

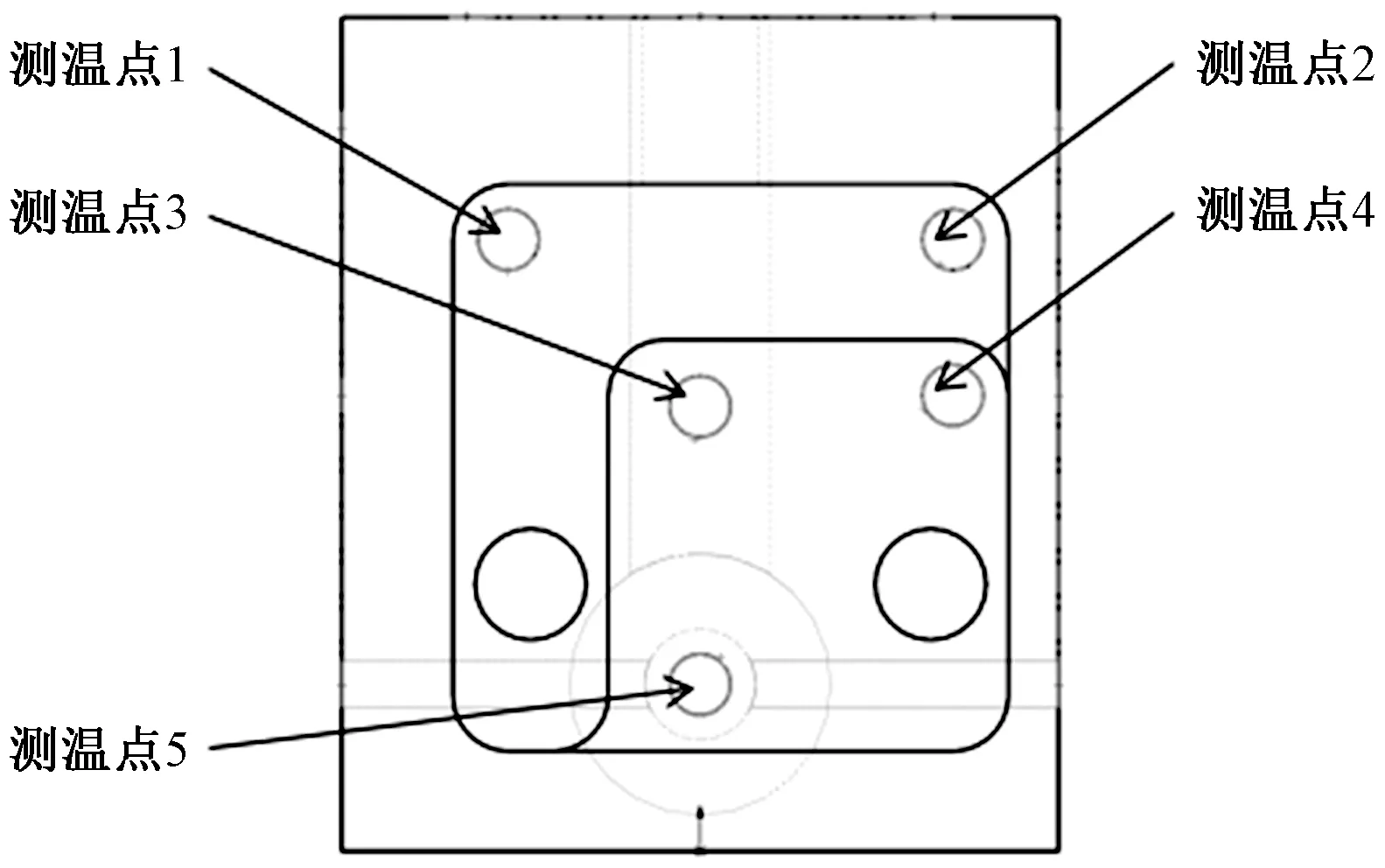

3.2.3 胶枪测温点的确定

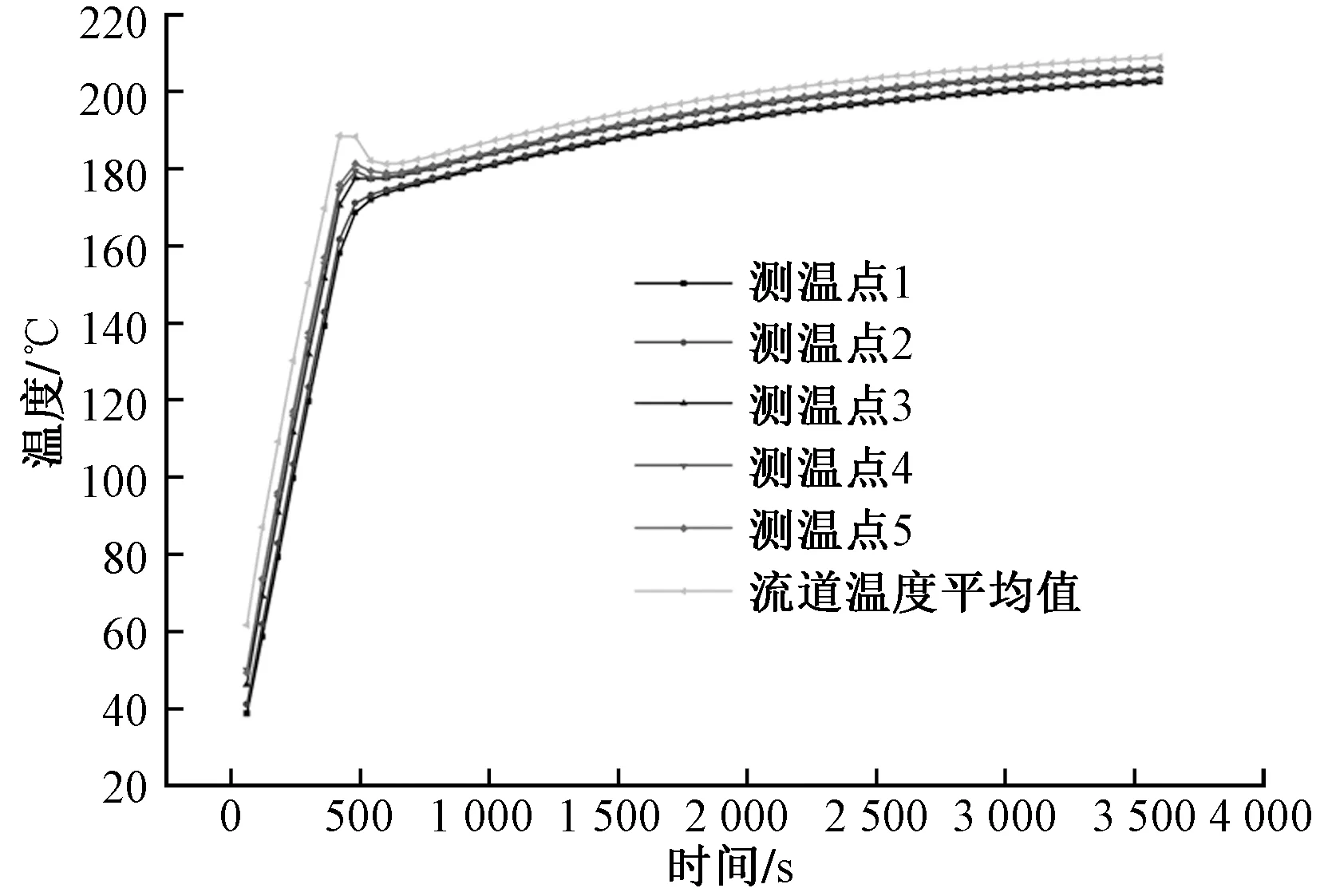

对胶枪温度的监测,无论在胶枪升温过程中还是在恒温过程中,都至关重要。胶枪测温点的选取直接影响胶枪温度监测的准确性,能够有效避免由于过加热致使自粘胶碳化现象出现。综合考虑温度传感器的安装、维护,胶枪外形尺寸、内部构造的情况,选定5个测温点进行比较,通过分析确定最佳测温点位置。如图10、图11所示。

图10 测温点位置分布

图11 测温点温度曲线

通过数据分析,测温点5的仿真数值最接近流道的平均温度值,恒温稳定阶段,两者温差在2.5 ℃左右,因此,测温点5的位置是比较理想的测温位置点。

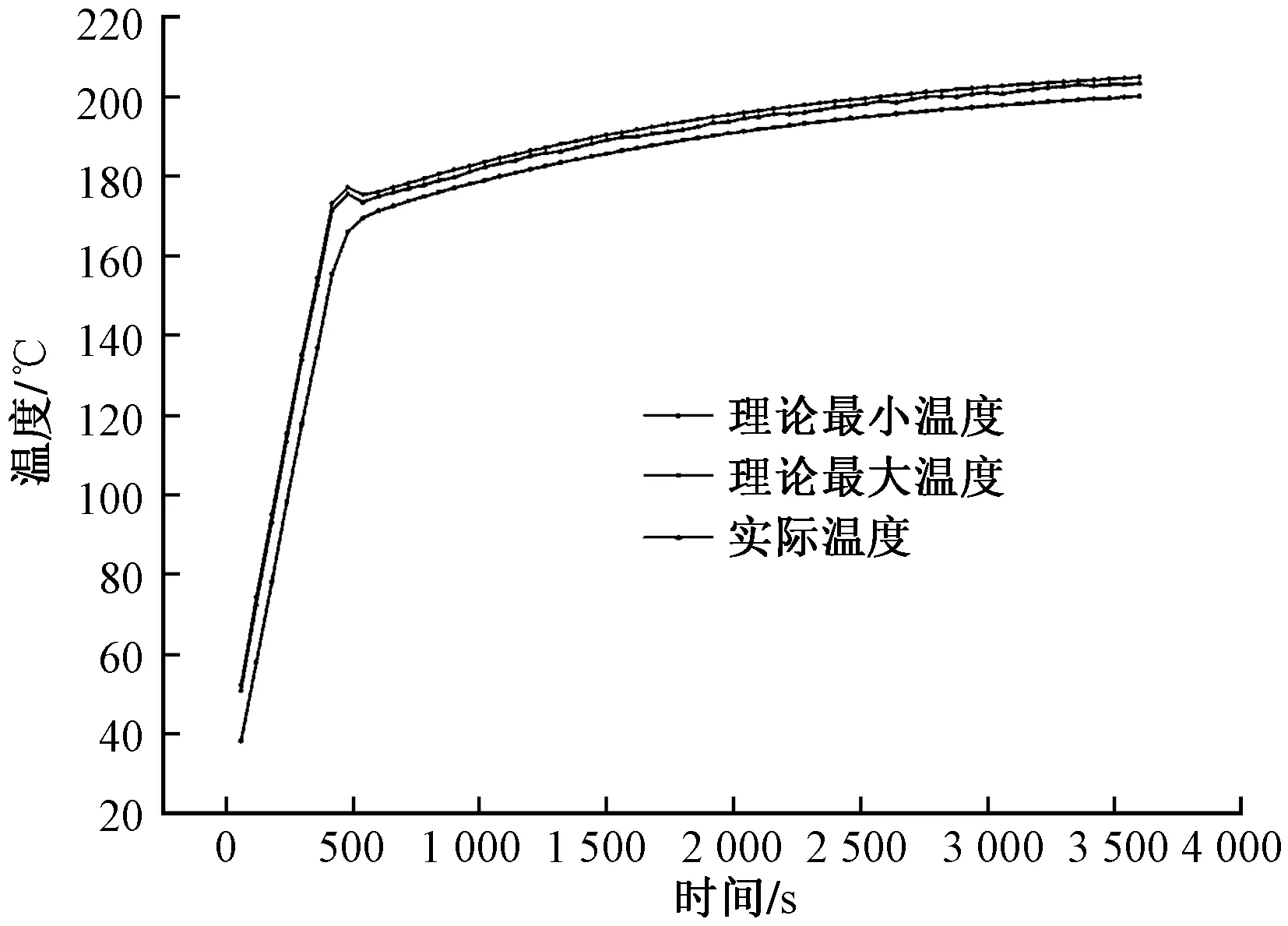

3.3 自粘胶胶枪实验验证结果

按照上述分析,使用6061铝合金材质加工制成自粘胶胶枪,并按照表2升温策略,进行了升温试验。试验现场如图12所示,数据对比图如图13所示。

图12 试验现场

图13 理论温度与实际温度曲线

通过图13的对比,理论分析温度数值与实际测量值较吻合,实际温度出现微小波动可能是受到环境和加热功率稳定性的影响,需要进一步研究。同时,升温策略可以进一步优化,减小能耗,提高效率。

4 结论

1)6061铝合金、黄铜和碳钢作为胶枪材料,综合考虑加热性能和经济性,选择6061作为胶枪材料要优于黄铜和碳钢材质。

2)在800 W恒功率加热状态下,3种材质胶枪在加热2 000 s后,逐渐趋于稳定。黄铜升温速率最快,6061升温速率最慢。碳钢最高温度与最低温度温差值最大,3 600 s时可达64 ℃。6061铝合金最高温度与最低温度温差值最小,3 600 s时为22 ℃。

3)6061铝合金材质胶枪最佳加热位置在热源位置3和位置4,热源位置靠近自粘胶流道处,且采用双加热源方式效率最高。

4)测温点5为最佳测温点位置。

5)6061铝合金材质胶枪可通过恒功率170 W,使自粘胶达到适合的工作温度。

6)研究方法得到了试验数据验证,可为胶枪的优化设计提供数据支持。