鱼油微胶囊制备工艺优化及其理化性质研究

2021-03-18张争全田少君

张争全,田少君

河南工业大学 粮油食品学院,河南 郑州 450001

鱼油中富含ω-3多不饱和脂肪酸,特别是二十碳五烯酸(EPA)和二十二碳六烯酸(DHA)有助于人体健康[1]。众多临床研究和体内、体外试验证实鱼油可以预防心律失常和心肌梗死导致的猝死以及降低血清三酰甘油,另外,还有健脑益智、保护视网膜等功效[2-3]。然而,鱼油特有的鱼腥味、低溶解性和易氧化等特性限制了其在食品领域中的应用[4]。微胶囊化可以改善鱼油的不良性质,拓展其在食品行业中的应用范围。

鱼油微胶囊理化性质如包埋率、粒径大小、形状、密度、水分含量及脂肪酸含量变化等与制备条件、壁材组成紧密相关[5]。因此,选择合适的制备条件与壁材是必不可少的。目前国内外关于鱼油微胶囊的研究主要集中在制备工艺及理化性质,有研究表明,与喷雾干燥相比,冷冻干燥制备的鱼油微胶囊对鱼油脂肪酸有更好的保护作用,DHA、EPA保留率更高,在气味掩盖方面也优于喷雾干燥[6]。但关于微胶囊氧化动力学及释放性能的研究鲜有报道,常馨月等[7]采用Arrhenius和Vant’Hoff经验公式对奇亚籽油微胶囊进行氧化动力学研究及货架期预测;刘晓丽等[8]研究了温度、湿度、光照对草鱼鱼油微胶囊释放性能的影响。作者前期试验已经证明豌豆蛋白-阿拉伯胶复合物乳液具有良好的乳化性及稳定性,故采用冷冻干燥技术,以豌豆蛋白-阿拉伯胶复合物为壁材包埋鱼油,以包埋率为指标进行正交工艺优化试验,采用Arrhenius和Vant’Hoff经验公式对鱼油微胶囊进行氧化动力学研究并预测产品的货架期。运用Avrami’s公式分析了鱼油微胶囊在不同温度、湿度条件下的释放性能,以期为鱼油微胶囊贮藏与加工提供依据。

1 材料与方法

1.1 材料

精制鱼油(过氧化值:4.88 meq/kg;酸价:0.89 mg/g):西安绿滕生物科技有限公司;豌豆蛋白(干基蛋白含量83.58%):实验室自提;阿拉伯胶(GA):天津市科密欧化学试剂有限公司;其他试剂均为分析纯或化学纯。

1.2 仪器与设备

FA2004分析天平:上海上平仪器有限公司;FA25高速剪切乳化机:德国FLUKO流体机械制造公司;LGJ-25C冷冻干燥机:上海慕泓真空设备有限公司;RE-52旋转蒸发仪:上海亚荣生化仪器厂;BT-1600图像颗粒分析仪:丹东市百特仪器有限公司;Q50热重分析仪:美国TA公司;S-3400N扫描电子显微镜:日本Hitachi公司;GC-2030气相色谱仪:日本岛津公司。

1.3 方法

1.3.1 鱼油微胶囊的制备

称取一定量的豌豆蛋白溶于蒸馏水中并搅拌过夜,使大分子物质完全水合后加入GA继续搅拌2 h,加入鱼油。通过高速剪切(10 000 r/min、2 min)、高压均质(2 min),形成均匀乳液,冷冻干燥形成微胶囊。

1.3.2 包埋率的测定

表面油的测定:参照SC/T 3505—2006方法,略有改动。精确称取微胶囊产品(W),置于锥形瓶加入石油醚20 mL,充分摇匀1 min,抽滤,将滤液移至恒质量后的圆底烧瓶(W1)中,旋转蒸发除去石油醚,石油醚除尽后,再于105 ℃烘箱中烘干至恒质量(W2)。

总油的测定:参照王寒等[9]方法,略有改动。准确称取样品(m1)到锥形瓶中,加入石油醚,超声破碎20 min后进行抽滤,滤液移至干燥恒质量的圆底烧瓶(m2)中旋转蒸发回收石油醚,最后将圆底烧瓶放入105 ℃烘箱干燥至恒质量(m3)。

1.3.3 鱼油微胶囊单因素试验

1.3.3.1 壁材质量分数对鱼油包埋率的影响

芯壁比1∶1、PPI与GA质量比1∶1、均质压力30 MPa,壁材质量分数设置为1%、2%、3%、4%、5%。

1.3.3.2 芯壁比对鱼油包埋率的影响

壁材质量分数4%、PPI与GA质量比1∶1、均质压力30 MPa,芯壁比设置为1∶1、1∶2、1∶3、1∶4、1∶5。

1.3.3.3 均质压力对鱼油包埋率的影响

壁材质量分数4%、芯壁比1∶3、PPI与GA质量比1∶1,均质压力设置为20、30、40、50、60 MPa。

1.3.3.4 PPI与GA质量比对鱼油包埋率的影响

壁材质量分数4%、芯壁比1∶3、均质压力50 MPa、PPI与GA质量比设置为3∶1、2∶1、1∶1、1∶2、1∶3。

1.3.4 正交试验设计

在单因素试验的基础上进行L9(34)正交试验。

1.3.5 微胶囊基本指标测定

水分含量测定:按照GB/T 10358—2008进行测定。

流动性测定:利用休止角法[10]测定微胶囊产品的流动性,将微胶囊产品通过漏斗落到圆形培养皿中,自然堆积,测量粉堆高度(h)及粉堆半径(r)。休止角(θ)=arctan(h/r)。

堆积密度的测定[11]:将一定质量的鱼油微胶囊装入有刻度的量筒内,测定体积,计算单位体积微胶囊的质量。

溶解度的测定[12]:称取一定水分含量的微胶囊样品于离心管中,加入适量蒸馏水振荡10 min,以4 000 r/min的速度离心10 min,倾去上清液,将沉淀移入已知质量的蒸发皿中,置于105 ℃烘箱中干燥至恒质量。

式中:M为样品质量;M1为称量皿质量;M2为称量皿与不溶物总质量;B为样品水分含量。

DHA、EPA保留率的测定:利用气相色谱分析包埋前后DHA、EPA的含量。

1.3.6 热重分析

称取一定量微胶囊产品放入坩埚,压片封口,放入热重分析仪中,升温速率10 ℃/min,氮气流速20 mL/min,升温范围25~600 ℃。

1.3.7 微胶囊产品贮藏稳定性及货架期预测

将鱼油微胶囊产品与鱼油同时放入4、25、35 ℃恒温培养箱中储存21 d,每隔3 d按照GB/T 5009.227—2016测定过氧化值(POV)。采用Arrhenius经验公式对鱼油微胶囊进行氧化动力学分析[13];利用Vant’Hoff经验公式预测微胶囊产品的货架期[14]。

Arrhenius经验公式:

式中:K为速率常数;A是频率因子;E是活化能(kJ/mol);R为气体常数1.987;T为温度(℃)。

Vant’Hoff经验公式:

式中:Q为货架期(d);T为贮藏温度(℃)。即贮藏温度每增加10 ℃,货架期便减少为原来的1/2。

1.3.8 不同环境下微胶囊的释放行为

不同温度:将微胶囊产品放置温度分别为4、25、35 ℃恒温培养箱中。

不同湿度:将微胶囊产品分别放置装有MgCl2、Mg(NO3)2、NaCl、KCl的饱和盐溶液的密闭容器中,湿度分别为35%、54%、75%、85%。

每3 d取适量微胶囊测定其芯材保留率,采用Avrami’s公式对芯材释放过程进行分析[15]。

Avrami’s公式:

R=exp[-(kt)n],

式中:R为芯材保留率;k为释放速率常数;n为释放机理参数;t为时间(d)。对Avrami’s公式取对数后进行线性分析。

1.4 数据处理与分析

对试验数据采用Origin 8.5软件作图,用IBM SPSS Statistics 20软件进行方差分析,结果表示为“平均值±标准差”,所有试验均重复3次。

2 结果与分析

2.1 单因素试验

如图1所示,微胶囊包埋率随壁材质量分数的增大而提高,壁材质量分数达到4%后趋于平缓,壁材质量分数较高会导致乳状液黏度增加造成均质机堵塞,减少仪器的使用寿命;芯壁比为1∶3时微胶囊包埋率达到最高,鱼油含量低时,乳液的稳定性差,导致鱼油包埋率低,周爱梅等[16]也得出类似结论;微胶囊包埋率随均质压力的增大而升高,均质压力较小时,乳液均质不充分,导致部分鱼油未被包埋进去;当均质压力升到50 MPa时微胶囊包埋率增长较小,并且在均质过程中过高的压力会产生热量,导致鱼油中不饱和脂肪酸(DHA、EPA等)含量减少;m(PPI)∶m(GA)为1∶1时微胶囊包埋率最高。GA具有良好的乳化性,GA含量较低时,乳状液乳化性及稳定性较差,大部分鱼油裸露在乳液表面,导致包埋率过低。

注:a、b、c、d分别为壁材质量分数、芯壁比、均质压力、PPI与GA质量比对鱼油微胶囊包埋率的影响。

2.2 正交试验结果与分析

在单因素试验的基础上,以包埋率为指标,以壁材质量分数(A)、芯壁比(B)、均质压力(C)、PPI与GA质量比(D)为因素进行L9(34)正交试验,试验设计及结果见表1。

由表1可知,制备鱼油微胶囊的最佳工艺条件为A3D2C2B1,即壁材质量分数5%、PPI与GA质量比1∶1、均质压力50 MPa、芯壁比1∶ 2。在最佳工艺条件下,进行3次重复验证试验,微胶囊的包埋率可达78.10%。

2.3 鱼油微胶囊基本指标

由表2可知,鱼油微胶囊的水分含量(1.94±0.08)%,不易发霉结块,易于储存。休止角为(41.40±0.25)°,流动性好;堆积密度为(0.11±0.02) g/cm3;微胶囊表面油含量为(5.21±

表1 正交试验结果与分析

0.82)%,总油含量为(23.79±2.74)%,表面油含量低,产品黏度小。由表3可知,EPA、DHA的保留率分别为94.19%、95.33%,这是由于冷冻干燥技术制备微胶囊的过程中,既避免了微胶囊产品与空气接触同时未受高温的影响,鱼油在壁材的保护下受影响较小。

表2 鱼油微胶囊的理化指标

表3 微胶囊化前后鱼油脂肪酸含量变化

2.4 热重分析

热重(TG)分析反映样品质量与温度之间的关系,结果如图2所示,由TG曲线可知,在温度达到189.61 ℃之前,鱼油微胶囊的质量仅发生轻微变化,这主要是由于鱼油微胶囊中水分含量较少,随后随着温度的上升,微胶囊的质量急剧下降。对TG曲线进行一阶求导得到DTG曲线,显示出此热解过程分为两个阶段,第一阶段发生在189.61~255.10 ℃,此阶段反映了微胶囊壁材发生剧烈的理化反应,化学键开始断裂,裂解成中间产物H2O和CO2,这主要是因为PPI和GA在高温下受热溶胀,发生热分解,有序结构转变为无序结构[17]。第二阶段发生在255.10~396.01 ℃,是失重加速阶段,该阶段可能是芯材发生完全分解,最终炭化[18]。在189.61 ℃以下,微胶囊质量几乎不发生变化,热稳定性良好,可以满足大多数食品的加工要求。

图2 鱼油微胶囊的热重分析

2.5 鱼油微胶囊贮藏稳定性

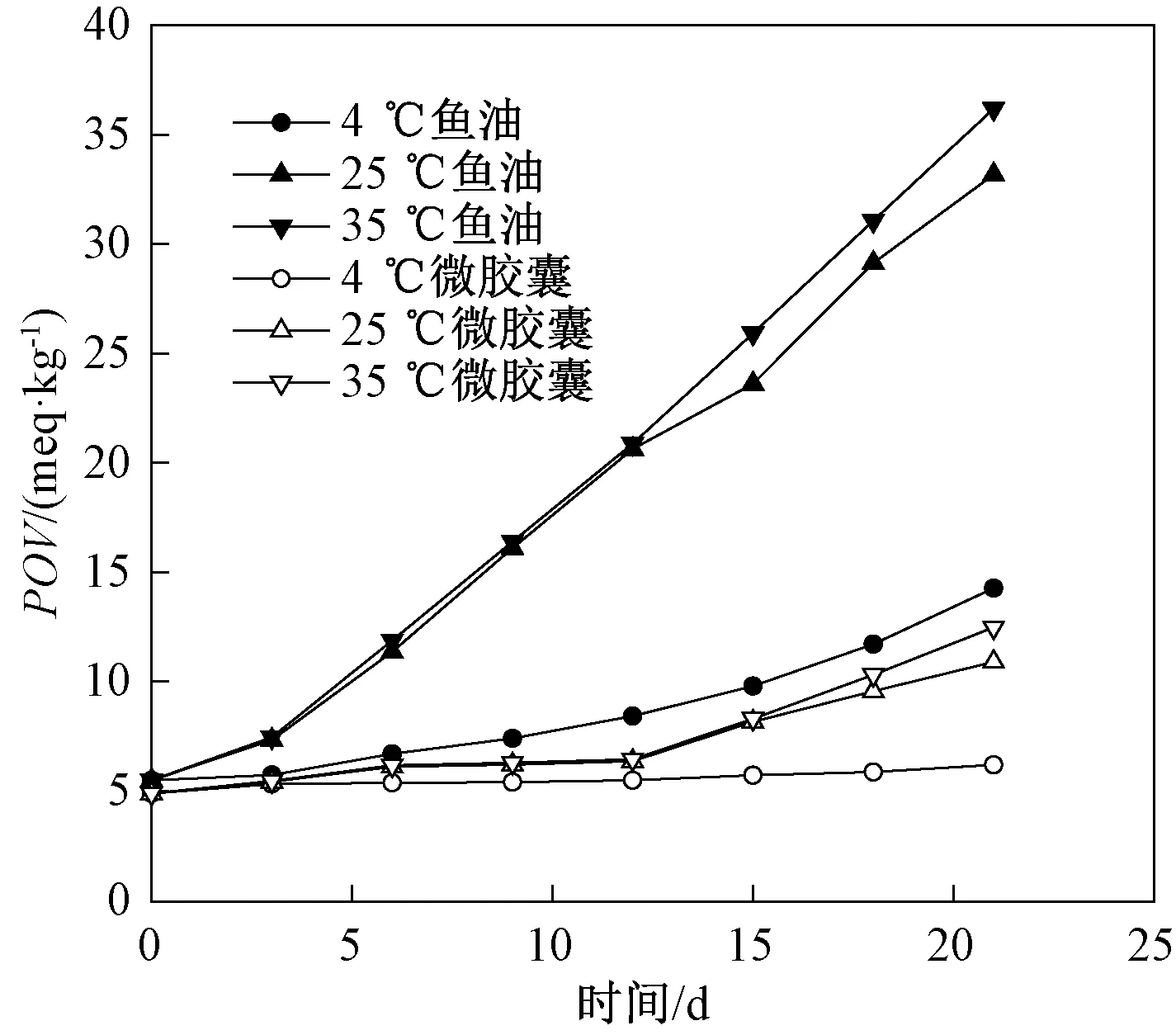

2.5.1 鱼油及鱼油微胶囊贮藏期间过氧化值的变化

由图3可知,鱼油及其微胶囊的初始过氧化值分别为4.88、5.08 meq/kg,鱼油微胶囊化过程并未明显增加其过氧化值,证明冷冻干燥法制备鱼油微胶囊可以有效避免温度、空气对鱼油品质的影响。在贮藏前期(3 d)鱼油及其微胶囊过氧化值增长缓慢,3 d后25、35 ℃条件下鱼油过氧化值呈快速增长趋势,这可能是贮藏初期鱼油仅有极少量的变质成分(醛类、酮类和低分子脂肪酸等),随着时间的延长,变质成分增加,在变质鱼油、氧气、温度的协同作用下,鱼油的过氧化值快速增长。鱼油微胶囊在4 ℃储存期间,其过氧化值无明显变化,且远小于同等条件下鱼油的过氧化值,而在25、35 ℃条件下12 d内可以维持较低的过氧化值,且随着储存时间的延长,其过氧化值增长缓慢。由此可见,鱼油微胶囊的壁材对芯材起到了很好的保护作用,有效地降低了鱼油的氧化速率。另外,微胶囊产品对温度较为敏感,贮藏时应尽量避免高温。

图3 鱼油及其微胶囊贮藏过程中过氧化值的变化

2.5.2 鱼油微胶囊氧化动力学及货架期研究

分别用零级(C=C0-kt)、一级(lnC=lnC0-kt)反应方程式对鱼油微胶囊过氧化值进行线性回归分析,结果如图4所示。

图4 零级和一级反应线性回归分析

表4 贮藏试验线性回归分析

2.6 鱼油微胶囊释放性能研究

2.6.1 温度对鱼油微胶囊芯材保留率的影响

在不同温度贮藏条件下,微胶囊的芯材保留率如图5所示。相同温度下芯材的保留率随贮藏时间的延长而降低,温度越高,芯材的释放速率越快。4 ℃的条件下贮藏21 d微胶囊芯材的保留率为96.26%,而35 ℃下贮藏21 d芯材的保留率为75.52%,这主要是由于鱼油微胶囊在贮藏过程中,温度越高,壁材的通透性越大,甚至会出现裂缝,减小芯材的渗出阻力,加速鱼油的释放;另外,温度升高同样会增加芯材分子动能,从而加快释放速率[19]。

图5 不同温度下鱼油微胶囊的芯材保留率

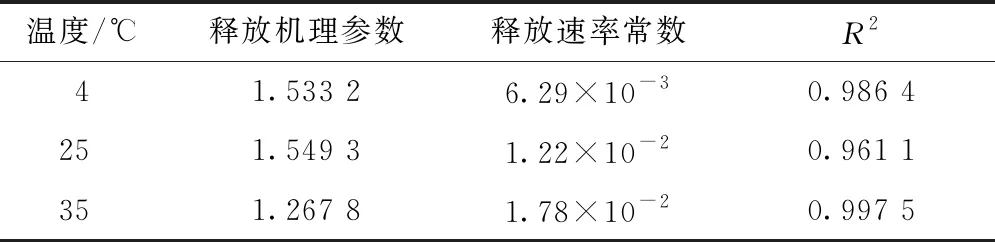

由表5可以看出,R2均大于0.96,说明可以用Avrami’s公式来分析鱼油微胶囊的释放过程。n大于1,超过一级反应动力学参数,说明以豌豆蛋白-阿拉伯胶复合物为壁材制备的鱼油微胶囊在不同温度下的释放速率为非恒速、非稳态的动力学过程。温度为4 ℃时的释放速率常数远小于25、35 ℃时的,因此,鱼油微胶囊应放到低温环境中贮藏。

2.6.2 湿度对鱼油微胶囊芯材保留率的影响

如图6所示,微胶囊在不同湿度下的保留率随贮藏时间的延长呈下降趋势,湿度越大,芯材保留率下降越快,在湿度为85%的条件下贮藏21 d后,芯材的保留率降至65.01%,远低于湿度为32%条件下的芯材保留率95.20%,这可能是由于空气湿度越大,阿拉伯胶发生吸水的可能性越大,从而破坏壁材的完整性,增加膜的通透性,加快鱼油的释放[20]。

表5 不同贮藏温度下芯材释放机理参数及释放速率常数

图6 不同湿度下鱼油微胶囊的芯材保留率

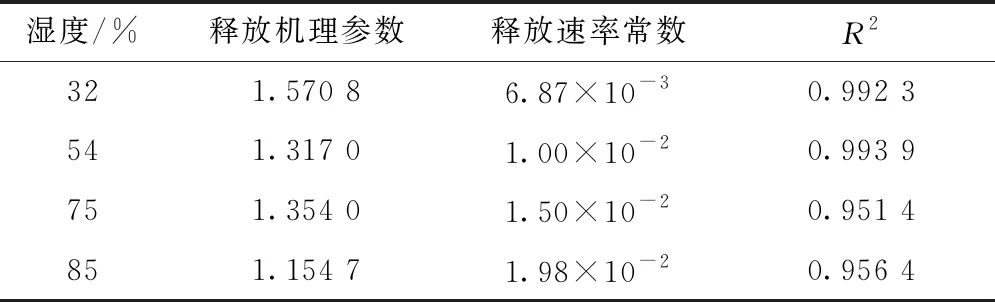

由表6可知,鱼油微胶囊在不同湿度下的释放机理参数均大于1,随着相对湿度的增大释放速率常数不断增大,在湿度为85%时的释放速率常数是湿度为32%时的3倍,说明相对湿度对鱼油微胶囊的影响较为显著,鱼油微胶囊应贮藏在低湿环境中。

表6 不同贮藏湿度下芯材释放机理参数及释放速率常数

3 结论

采用PPI和GA为壁材并利用正交设计优化鱼油微胶囊制备工艺,得到了最佳制备工艺:壁材质量分数5%,PPI与GA质量比1∶1,均质压力50 MPa,芯壁比1∶2。经过验证可知,最佳条件下鱼油微胶囊的包埋率为78.10%。最优条件下的微胶囊水分含量较少,易于保存,微胶囊流动性较好。利用气相色谱法测定鱼油包埋前后DHA含量的变化,得到了DHA包埋后的保留率分别95.33%。对微胶囊进行热重分析,得到微胶囊在189.61 ℃以下能保持稳定状态,可以满足大多数食品的加工条件。通过贮藏期间对鱼油微胶囊的氧化动力学研究,结果表明,在4 ℃的贮藏条件下鱼油微胶囊的可稳定贮藏176 d,显著提高了鱼油的货架期。研究了鱼油微胶囊在不同温度、湿度下的释放性能,贮藏温度和湿度越高,鱼油的释放速率越快。