危岩带下锚碇基坑施工技术及爆破振动监测

2021-03-17胡风明宋健闫磊曲振宇赵甜甜

胡风明,宋健,闫磊,曲振宇,赵甜甜

(1.中交一公局重庆万州高速公路有限公司,重庆市 404100; 2.重庆三峡学院 土木工程学院)

在跨径600 m以上的桥梁中,悬索桥具有很强的竞争优势。悬索桥锚碇是支承主缆、保证全桥主体结构受力稳定的核心部件。锚碇一般分为重力式锚碇、隧道式锚碇两类,相比隧道式锚碇,重力式锚碇对地质条件要求较低,应用更加广泛。基坑支护开挖施工是重力式锚碇基础施工的重要前提。由于锚碇基础庞大,基坑开挖深度可达几十米,且施工周期长,对周边地层形成强扰动,因此,选取合理施工方法,开展施工监控,对保障基坑施工的安全性具有重大意义。

在平原地区,重力式锚碇常采用沉井基础,矩形钢筋混凝土地下连续墙或圆环形钢筋混凝土地下连续墙,基坑开挖难度较小。在长江中上游,多为山岭重丘区,地质情况复杂多变,悬索桥锚碇基坑边坡支护方式和开挖施工方法也因地制宜,多种多样。控制爆破、缓冲爆破、预裂光面爆破以及机械开挖是常用的开挖施工方法。目前,处于危岩带和崩坡积体下的锚碇基坑较为罕见。该文背景工程北岸锚碇基坑处于危岩带和崩坡积体下,底座岩性为泥岩。为加快施工进度,采用以爆破开挖为主的方式,但是爆破振动易造成周边地层的劣化,诱发边坡失稳和危岩崩塌,对工程安全产生较大威胁。

为了控制爆破的不利影响,毕王乐等研究了水封爆破技术在复杂环境大规模基坑爆破的应用;陈仲超等采用了带缓冲层预裂爆破技术实施深基坑开挖控制爆破,实现了基坑爆破轮廓的平整,取得了良好的破碎效果;廖德川等根据爆破地震波能流密度分布主方向及其大小特征,优化重力式锚碇基坑爆破开挖参数,提出了适宜的爆破施工工艺。该文依托重庆万州新田长江大桥北岸锚碇基坑,开展危岩带下锚碇基坑施工技术和爆破振动监测研究。通过优化施工方案,达到控制爆破的目的,各期振动监测数据符合规范要求,确保了施工期边坡和坡顶危岩体的稳定性。

1 工程概况

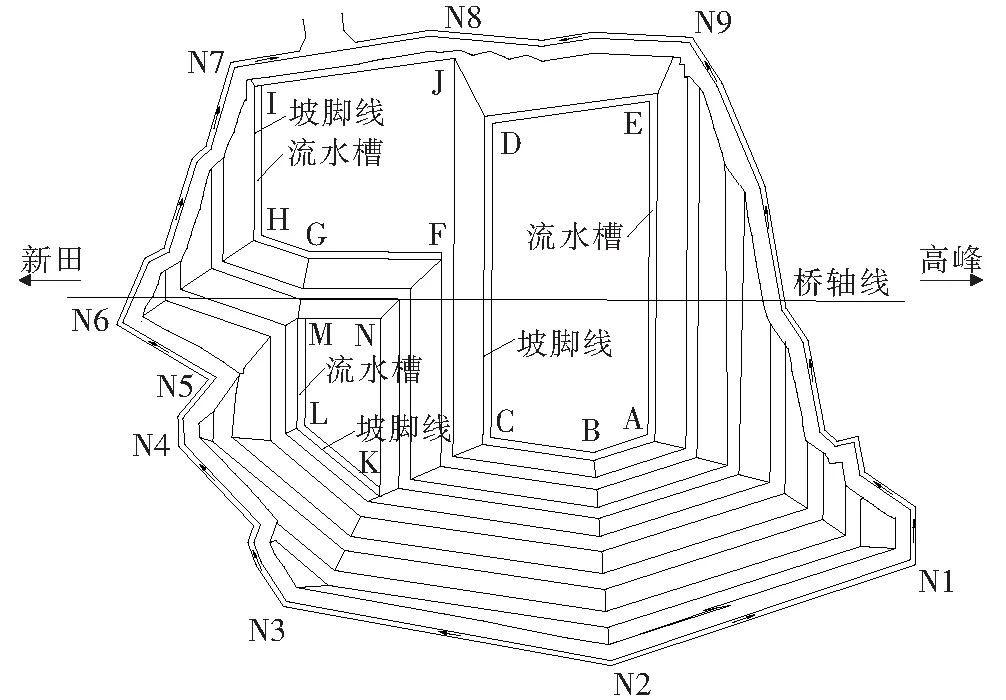

新田长江大桥主桥为单跨1 020 m钢箱梁悬索桥,桥塔采用门式框架结构,两岸锚碇均采用重力式锚碇,其中北岸锚碇开挖方量约为11万m3,锚碇混凝土体积为7.03万m3,边坡高度为12.0~52.0 m,临近危崖侧基坑边坡最大坡度为1∶0.3,单级坡高为8~10 m,最高处为6级边坡。危岩下基坑边坡采用C30钢筋混凝土护面墙支护。桥梁总体布置图如图1所示,锚碇基坑开挖情况如图2所示。

锚碇基坑施工区域上方有一危岩带,崩坡积体上存在有孤石,给锚碇基坑开挖施工带来了安全隐患,需开展排危和安全防护措施后才能进行开挖作业。

图1 桥梁立面(除标高单位为m外,其余:cm)

图2 锚碇基坑开挖平面

该工程地质的特殊性在于:① 地层复杂,砂岩、砂质泥岩、泥岩等均有发育,呈现互层状分布;② 由于泥岩和砂岩的风化差异,砂岩常出现陡崖和危岩带,崖下发育第四系崩坡积体;③ 泥岩为典型的软弱岩层,具有长期流变、遇水软化的特点,且其上覆盖层较厚,三峡库区的地质滑坡常与该层有关。

2 施工技术要点

危岩在当前状况下处于平衡状态,但从长期看随着风化的加剧,岩腔逐渐扩大,岩体劈裂逐渐发展,会产生崩塌,形成崩坡积体。即使在当前状态下,在如爆破开挖等强外力扰动下也可能打破平衡状态,形成崩塌灾害,严重危及工程安全。因此,处置危岩病害,控制爆破振动是避免危岩体崩塌,提高施工期安全性的关键。

2.1 危岩处置

危岩处置须在基坑开挖前完成,从源头上提高危岩的抗崩塌能力。危岩处置遵循“松石铲除,岩腔支撑,危石锚固”的原则。

松石铲除:危岩体表面由于风化程度较重,往往已经形成较明显的裂隙,块体体积一般不大于5 m3,虽然在平衡状态,但在外力扰动下极易崩塌,视为松石。对于松石采用人工或机械的方式予以清除。

岩腔支撑:危岩体岩性为砂岩,其底座岩性为泥岩。因风化差异,在泥岩层容易形成岩腔,深度为0.3~2 m。对于小于0.5 m的岩腔,在清理完碎屑后灌注C25混凝土封闭岩腔;而深度大于0.5 m的岩腔,采用C25钢筋混凝土立柱支撑,立柱间距2 m,岩腔高度小于4 m时,立柱截面尺寸为0.3 m×0.3 m,大于4 m时,立柱截面尺寸为0.4 m×0.4 m,并在立柱间增加横撑。

危石锚固:由于长期的地质活动,砂岩层易发育形成竖向的裂隙面,进一步发育成孤石体。为确保危崖长期稳定性,采用了锚索加固的方法。单根锚索采用3×φ15.24钢绞线,斜向下10°打入岩体内部,深度为20 m,锚固段长度为9 m,张拉力为585 kN。锚索横向间距为2~3 m,竖向间距为4 m。

危岩处置完成后在危岩带下设置被动防护网,防止因为降雨、微小振动引起危岩块体滚落基坑施工区域。在一轮爆破完成后,指派专门人员对危岩带进行巡视检查,发现松动的岩石及时处置。

2.2 爆破施工技术

基坑遵循自上而下分层开挖方式,表层松散的崩坡积体和强风化泥岩层可采用机械开挖。但是随着深度的增加,岩土体强度不断增大,采用机械凿挖影响开挖效率。为此,采用爆破开挖配合机械凿壁的方式。

炸药产生爆炸后,装药室附近岩石中形成冲击波,随着冲击波的向外传播应力幅值不断衰减,波速不断降低,最后演变成应力波;应力波进一步传播、衰减,演变成地震波。根据周围岩石的破坏程度,将装药爆炸对岩石作用分为以下4个区域:空腔区、破碎区、径向裂缝区和弹性振动区。在弹性振动区,GB 6722-2014《爆破安全规程》对一般工业建筑物爆破振动安全允许标准作出了规定,但是对于危岩体,并没有相关规定,经综合安全评价危岩体的安全振速控制指标确定为1.0 cm/s,民房控制爆破振动速度为0.5 cm/s。

距离危岩带20.0~50.0 m范围内采用机械凿打为主,辅助φ40 mm浅孔丝裂爆破,在距离危岩带50.0 m范围外采用φ70 mm常规松动控制爆破。均控制危岩体爆破振动速度小于1.0 cm/s。锚碇爆破分层时从北侧中心开始向“三方边沿靠近”,若为泥岩靠近边坡、坡面时预留2.5~3.0 m机械凿打,若为砂岩时预留1.0~1.5 m机械凿打,基底预留1.0 m采用机械凿打。

φ70 mm孔常规爆破参数如下:钻孔超深h=0.3 m;炮孔深度L=H+h=2.3~3.3 m;炮孔间距a=2.3 m,炮孔排距b=1.8 m;炮孔倾角α=80°~90°。2.0 m孔单孔装药量为2.4 kg;2.5 m孔单孔装药量为3.2 kg;3.0 m孔单孔装药量为3.6 kg。炸药选用2号岩石乳化炸药,药卷直径为55 mm。为了提高安全度,采用1、3、5段控制总起爆药量,一次单段最大起爆药量Qmax=18.0 kg。

3 爆破振动场模拟

根据爆破振动理论分析,炸药引发的荷载可简化为三角形的荷载曲线。该文在对爆破峰值荷载进行确定时计算方法如下:

(1) 确定不耦合装药条件下炸药爆轰压力

(1)

式中:ρ0为炸药密度,对于2号岩石乳化炸药取1 100 kg/m3;D0为炸药爆速,对于该例取4 200 m/s;db为药卷直径;dc为炮孔直径。根据式(1)计算得Pe=5.71×108Pa。

(2) 确定初始波峰压力

(2)

式中:ρr为岩石的密度,该例为2 300 kg/m3;Cer为岩体中纵波波速,该例取值4 000 m/s。根据式(2)计算得Pr=7.60×108Pa。

(3) 震动圈上的等效压力

P=Pr(r1/r0)-α1(r2/r1)-α2

(3)

式中:r0为装药半径;r1为冲击波作用半径,取值为3倍炮孔半径,即0.105 m;r2为裂隙区半径,取值为3倍炮孔半径,即0.35 m;α1、α2为冲击波和应力波衰减指数,α1=2+μ/(1+μ)=2.23,α2=2-μ/(1-μ)=1.57,其中μ为岩石泊松比,取值为0.3。根据式(3)计算得P=5.77×106Pa。

(4) 爆破振动场有限元模拟

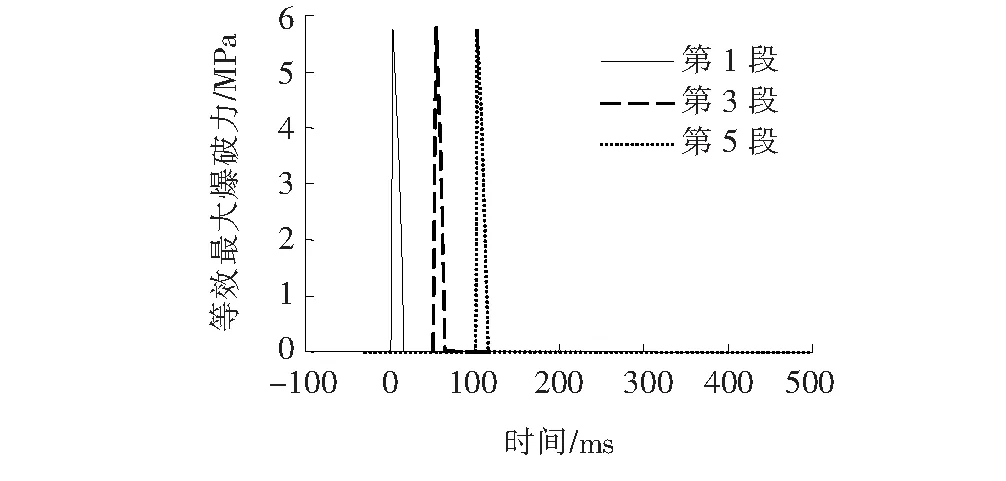

岩土计算选用Mohr-Coulomb弹塑性材料模型,计算模型设定边界条件为底部固定,周围四侧为黏性边界以减小边界反射波的影响,采用Midas NX软件,建立有限元模型如图3所示。采用1、3、5段控制总起爆药量。图4为爆破荷载应力时程曲线,最大爆压为9.88 MPa,上升时间为3 ms,下降时间为12 ms,总时长为1 s。爆破荷载施加在一级边坡(靠近危崖侧),监测点定为危岩底部,施加荷载位置与监测点水平距离约为50 m。

图3 爆破模拟有限元模型

图4 爆破荷载应力时程曲线

计算流程如下:① 边坡开挖前进行重力平衡和位移清零;② 对第6、5、4、3、2台阶进行静力开挖支护计算;③ 在第1台阶上施加 1、3、5段爆破荷载,进行振动场反演。

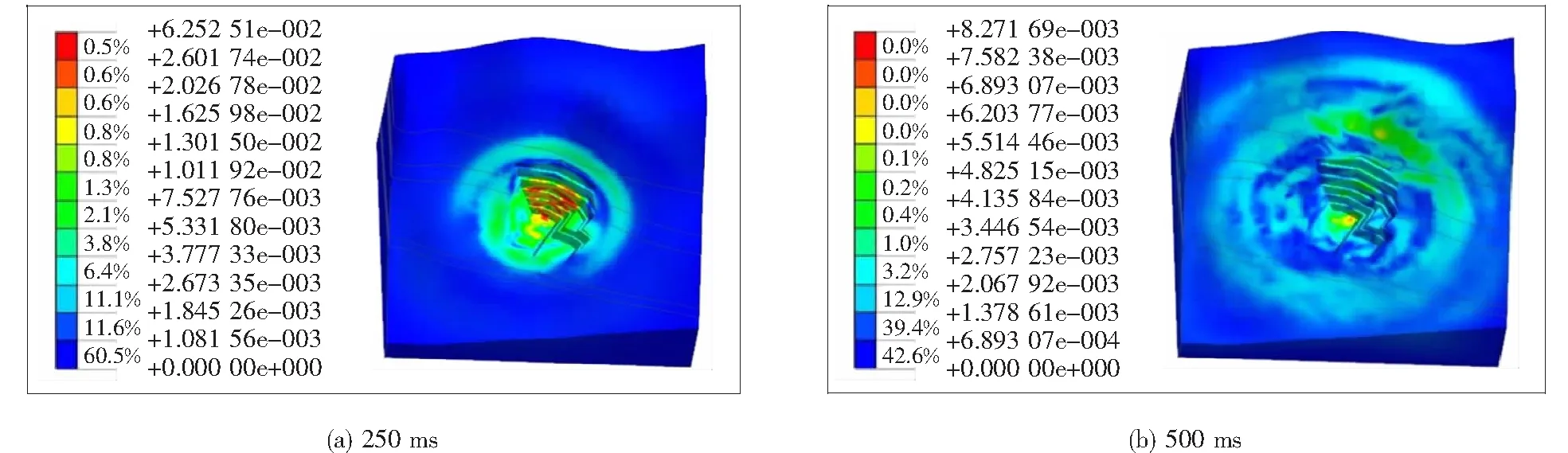

爆破数值计算可以得到任意时刻的边坡振动速度场,提取250 ms和500 ms边坡振动速度场,如图5所示。爆破荷载先升高后降低,振速和荷载基本同步变化,有所滞后。爆破振动从起爆点开始逐渐向外传播,振动速度先快速提高后逐渐降低。尽管有场地地形的限制,爆破振动形成放射性的圆环振动场。由于自由面的增多和振动波的反射加强,爆破振动波在台阶处振动速度较大。

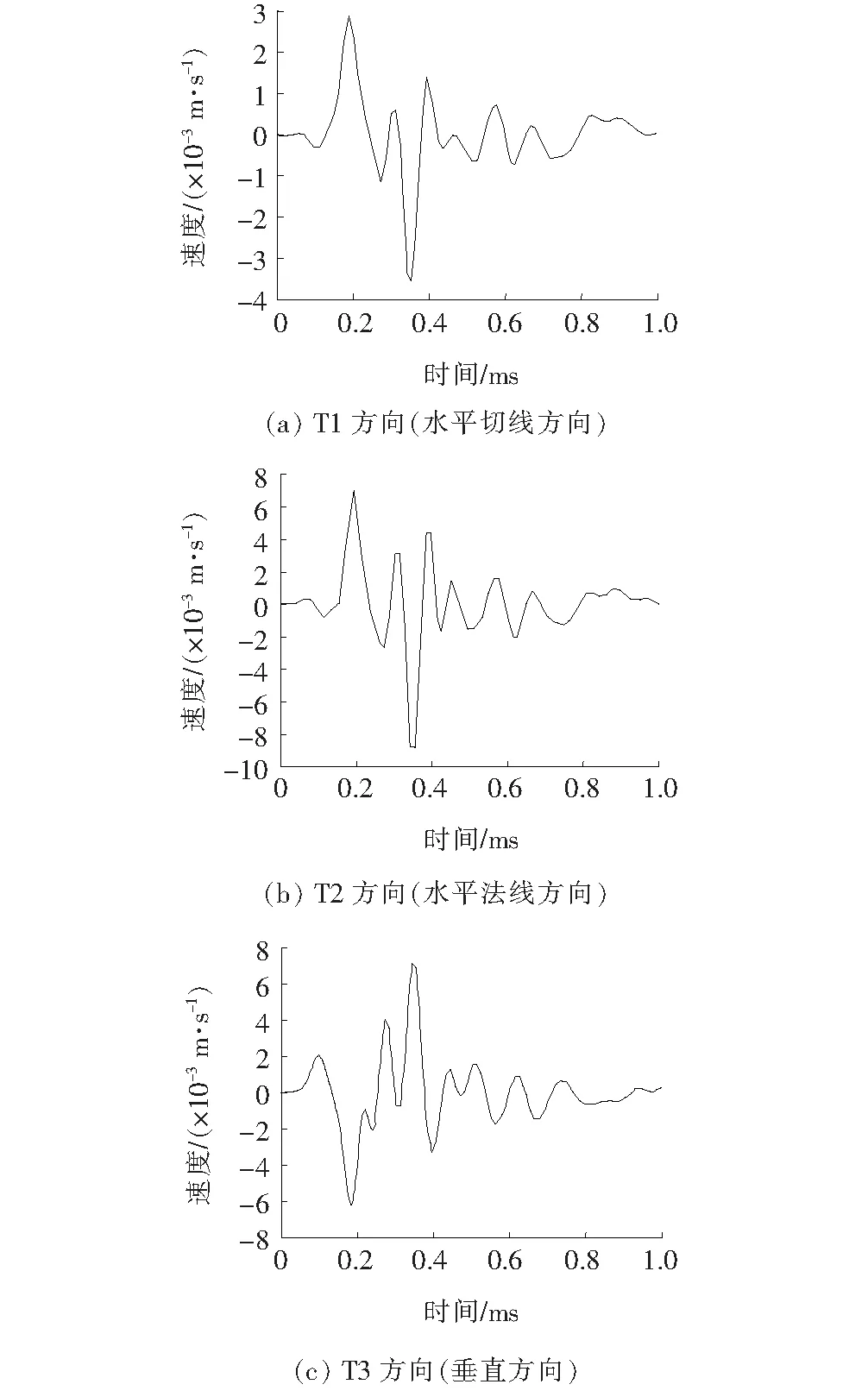

提取测点处3个方向的速度时程曲线,见图6。

图5 不同时刻基坑边坡振速云图(单位:m/s)

图6 测点三方向速度时程曲线

T1为水平切线方向,T2为水平法线方向,T3为垂直方向。T1方向速度最大绝对值为0.36 cm/s,T2方向速度最大绝对值为0.89 cm/s,T3方向速度最大绝对值为0.72 cm/s。3个方向的速度可合成总速度,在0.36 s时达到最大值,最大值约为1.19 cm/s。按照GB 6722-2014《爆破安全规程》在安全性判定时,取3个方向的最大值,由此,数值分析结果表明:该爆破方案引起的危岩振动速度小于1 cm/s,符合规范要求。

4 爆破振动监测

为确保爆破施工的安全性,对基坑高边坡和危岩进行了振动监测,在第2级和第1级基坑爆破时,自爆破区域向危岩处布置了2道测线,共6个测点。1#测点位于3级边坡顶,2#测点位于5级边坡顶,3#测点位于危岩底部。现场测线测点布置见图7。测试仪器采用符合GB 6722-2014《爆破安全规程》要求的三向振速仪完成,拾振器的x方向指向爆破中心。

图7 振动监测测线测点布置

1、2级基坑爆破监测共进行7次。图8为7次监测中,1#测线径、切及竖向的速度时程曲线的最大情况。

图8 1#测线测点3典型三向振速时程曲线

由图8可知:基岩底部1#测线测点3的径向速度峰值为-0.389~0.864 cm/s,切向速度峰值为0.225~0.766 cm/s,竖向速度峰值为0.403~0.916 cm/s;2#测线测点3的径向速度峰值为-0.455~0.897 cm/s,切向速度峰值为0.313~0.827 cm/s,竖向速度峰值为0.397~0.879 cm/s;振动速度波的主频为23~56 Hz。监测结果表明:基岩底部三向振动速度的最大值均小于1 cm/s,爆破对基岩影响较小。目前,爆破开挖施工已经结束,爆破期间危岩带整体稳定,未产生崩塌落石等不良地质灾害。爆破施工在确保危岩体稳定的前提下,大大加快了基坑开挖进度。

5 结语

针对悬索桥锚碇基坑位于危岩带下的特殊情况,提出首先采用“危石铲除、空腔封闭、危石锚固”的处理方案,然后针对施工爆破可能诱发危岩崩塌的不利条件,提出丝裂爆破,常规松动爆破和机械凿壁相结合的方案。安全评价给出危岩的振速控制标准值为1 cm/s,据此设计了单次爆破炸药量不超过18 kg,并通过数值分析方法模拟了爆破振动波的传播,分析结果证实方案合理可行。现场实施爆破时,对基岩底部的振速进行了同步监测,结果表明:多次振速监测的最大值均小于1 cm/s,确保了爆破施工期危岩的稳定性。目前,基坑工程已顺利施工完毕,提出的施工方案既保证了施工速度,也确保了施工安全,效果良好,可为同类工程提供借鉴。