海上旋挖钻钻孔作业平台方案设计及结构验算

2021-03-17王国炜郭延飞张茂然

王国炜, 唐 杨, 郭延飞, 张茂然

(1.济南金衢公路勘察设计研究有限公司,山东 济南 250101;2.五峰土家族自治县农村公路管理所,湖北 宜昌 443413;3.山东高速济南至高青高速公路有限公司,山东 济南 250101;4.山东华远公路勘察设计有限公司,山东 潍坊 261061)

海上钢平台处于海洋环境之中,其受力情况复杂,吸引了越来越多的专家学者对海上钢平台结构进行研究,主要涉及静力强度研究[1-2]、动力响应研究[3-4]、疲劳寿命研究[5-6]以及安全可靠度研究[7]等。在海上钢平台的施工和设计方面,严海宁等[8]依托漳江湾特大桥及连接线工程,对海上钢栈桥、钢平台的施工工艺进行研究,形成了一套标准化的施工工艺,可推广至类似工程项目;王国炜等[9]以青岛海湾大桥为例,介绍了海上钢平台的施工要点;张晓元等[10]以苏拉马都跨海大桥为工程背景,介绍了海上施工平台的设计思路、结构布置及施工方法。

本文以青岛海湾大桥为例,对海上钻孔平台的各关键构件进行了详细的设计验算,介绍了海上钻孔平台的施工工艺和施工中的注意事项,可为类似工程项目的设计与施工提供参考。

1 钻孔平台的设计方案

青岛海湾大桥的桥位地貌类型主要为堆积地貌:山前堆积区、滨海堆积区、山前冲积平原区。桥位区揭露为前第四纪中生界白垩系地层,桥位处揭露地层的主要特征如下:①上层,软土层,全新世滨、浅海相沉积,主要为青灰色淤泥、淤泥质亚粘土、淤泥质粘土、粉砂、细砂。②中层,粘土层、砂层,主要岩性为灰黄色亚粘土和中、粗砂及砾砂,厚度为 1.60~15.70 m,底板标高为-8.25~-35.30 m。③下层,岩层,桥位内沉积岩的主要岩性为泥岩、泥质砂岩、角砾岩,局部夹玄武岩[9]。

桩基础全部为钻孔灌注桩,墩柱分为D类和E类,对应桩径为∅160 cm和∅180 cm,最大桩长分别为70.3 m、69.3 m,混凝土标号均为C35,桩型为摩擦桩,桩底底层为角砾岩。

施工水位采用0.5 m,平均高潮位是1.7 m,平均低潮位是-1.29 m。

在建设中采用搭设平台进行施工,为加快施工进度,除了采用常规的回旋钻进行钻孔,投入旋挖钻机进行钻孔施工。

平台采用全型钢结构,平台基础由临时钢管桩和钢护筒组成,相互间采用平联连接,其中上层平联钢管兼做钻孔施工的泥浆循环连通管。钻孔平台结构如图1所示。

图1 钻孔平台结构(单位:cm)

1.1 基础

钻孔平台基础采用临时钢管桩及钻孔桩钢护筒,均为直桩,材质均为Q235A钢。临时钢管桩桩径为0.8 m,壁厚为10 mm。钢护筒根据桥梁设计要求选取。钢管桩与护筒之间利用平联进行横向连接以增强整体稳定性,并且直接利用临时钢管桩的桩顶型钢作为上部结构的支点,同时在钢护筒的外侧壁焊接钢板牛腿作为支点。

1.2 平联

为增加平台桩基础的整体稳定性,设置两层桩间水平联系,并在水平联系内设置斜撑。平联采用直径32 cm、壁厚6 mm的钢管,斜撑采用[20a。

1.3 型钢扁担梁

平台型钢扁担梁采用双拼HN600×200或HN500×200,顺桥向搁置在临时钢管桩桩顶。

1.4 主梁

平台主梁采用双拼HN400×200型钢,焊接成整体框架。

1.5 分配梁

平台分配梁采用I20a,间距按50 cm布置。

1.6 桥面系

平台面板采用8 mm厚钢板铺设,平台两侧护栏高1.2 m,采用小直径钢管焊制;竖杆采用直径为48 mm钢管,间距3 m,底部焊接在I20a分配梁的端头;水平横联采用直径为48 mm的钢管,在竖杆顶部及中间各一道。

2 钻孔平台的结构验算

在钻孔平台上使用ZR250A旋挖钻机钻孔,整机设备总重74.5 t,留置有50 t泥浆池在平台上,因此平台上的荷载为旋挖钻机和泥浆池自重。

2.1 平台HN400×200型钢验算

2.1.1 工况选取及建模方法

钻机平台设计的荷载组合为自重和可变荷载作用下的基本组合,自重包括结构本身、钻机和泥浆池,可变作用考虑旋挖钻机的动荷载。选取旋挖钻机在钻孔工作状态下作为验算工况,此时旋挖钻履带分别作用在2#、3#梁上,泥浆池作用在4#、5#梁上。具体荷载情况如下:旋挖钻74.5 t荷载全部作用在平台上,考虑1.2的动载系数;泥浆池按50 t满载考虑,布置在图2所示位置,在钻孔过程中不断向孔内补充泥浆。验算工况如图2所示。

图2 验算工况(单位:cm)

结构杆件的受力分析采用Midas Civil 2019有限元分析软件,首先在CAD中绘制钢梁截面,然后保存为dxf文件,导入Midas Civil中的截面计算器进行截面计算,然后保存为sec文件,在Midas Civil中将sec文件作为任意截面文件导入,建立钢梁模型的节点和单元,边界条件采用一般约束施加,集中力采用节点力施加,均布力采用梁单元荷载施加。

2.1.2 均布荷载计算

2HN400×200的自重线荷载为:q1=1.32 kN/m。查询相关型钢规格资料得到I20a分配梁每延米的重量为27.929 kg,已知I20a分配梁的自重荷载由6根2HN400×200型钢共同承担,那么每根2HN400×200型钢每延米承受的荷载计算如下:q2=(17.3m/0.5m+1)×27.929 N/m/6=1.66 kN/m。

已知面板荷载按由6根2HN400×200型钢共同承担,则每根2HN400×200型钢承受的面板自重荷载为:q3=16.2 m×78.5 kN /m3×0.008 m/6=1.70 kN/m。

泥浆及泥浆池荷载按作用在4#、5#梁上,其均布线荷载为:q4=500 kN/(2×4 m) =62.5 kN/m。

旋挖钻机履带作用在2#、3#梁上,考虑1.2的动载系数,其均布线荷载为:q5=745 kN×1.2/(2×4.6 m)=97 kN/m。

2.1.3 1#~6#梁受力计算

1#、6#梁为2HN400×200型钢,考虑梁本身自重、分配梁自重及面板自重,通过计算得到2HN400×200型钢梁的变形和内力如图3所示。

图3 1#、6#梁计算结果

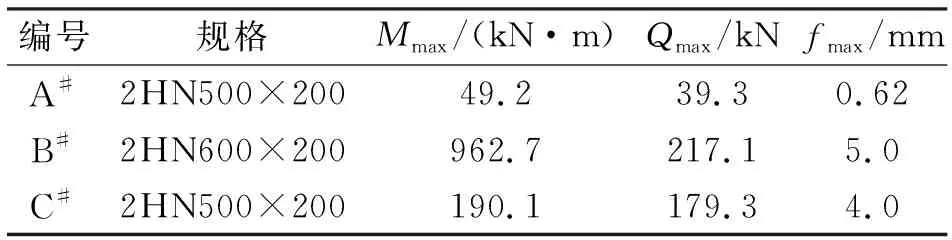

同理计算2#、3#梁及4#、5#梁,计算结果汇总如表1所示。

表1 1#~6#梁受力计算结果

单组2HN400×200型钢的材料特性为:抗弯截面系数W=1 190×2 cm3,横截面对中性轴的惯性矩I=23 700×2 cm4,计算剪应力以上毛截面对中和轴的面积矩S=3.28×10-3m3,容许弯曲正应力[σ]=215 MPa,容许剪应力[τ]=125 MPa,计算剪应力位置截面宽度t=2×8 mm,最大计算跨径L=615 cm。

最大正应力σmax=Mmax/W= 45.4 MPa<[σ]=215 MPa,最大剪应力τmax=QS/It=95.3 MPa<125 MPa,最大挠度fmax=2.7 mm 根据2HN400×200的支反力,可得出作用在2HN500×200、2HN600×200上的荷载。对A#、B#、C#梁进行建模计算,计算结果汇总如表2所示。 表2 A#~C#梁受力计算结果 通过A#、B#、C#梁的计算结果,分别对2HN500×200、2HN600×200进行验算。 (1)2HN500×200型钢的材料特性为:W=1 910×2 cm3,I=47 800×2 cm4,S=5.54×10-3m3,[σ]=215 MPa,[τ]=125 MPa。 σmax=49.8 MPa<[σ]=215 MPa,τmax=64.9 MPa<125 MPa,fmax=4 mm (2)2HN600×200型钢的材料特性为:W=5 220 cm3,I=156 400 cm4,S=7.82×10-3m3,[σ]=215 MPa,[τ]=125 MPa。 σmax=184.4 MPa<[σ]=215 MPa,τmax= 49.3 MPa<125 MPa,fmax=5 mm 选取旋挖机履带作用在平台上最大的空格中间工况,此时对I20a分配梁最为不利,如图2所示。履带荷载由9根I20a分配梁承受,此时分配梁的最大跨径为3.9 m,选取履带下面的单根分配梁作为研究对象。旋挖钻74.5 t荷载全部作用在平台上,考虑1.2的动载系数。 履带作用在单根I20a分配梁上的线荷载计算如下:q履带=74.5 kN×1.2/(9×2×0.8 m)=6.2 kN/m。同理对单根I20a分配梁进行建模计算,计算结果均满足要求。 根据实际情况,牛腿主要受剪力和弯矩的影响,因钢护筒以及临时桩的偏位,贝雷梁可能会搁放在牛腿顶板的外边缘,此时对牛腿最为不利,受力状况如图4所示。牛腿钢材采用Q235钢,焊缝厚度以最小母材厚度控制,焊缝厚度取14 mm,牛腿焊缝立面如图5所示。 图4 钢护筒牛腿结构(单位:cm) 图5 牛腿焊缝(单位:cm) 由前工况分析计算,可得知牛腿承受的最大荷载为N0=382 kN。牛腿由2片竖向钢板组成,即每片钢板受力191 kN,对1块牛腿的竖向焊缝进行验算时,不考虑牛腿顶板、加劲钢板的水平焊缝,则在1块竖向钢板上的荷载为N1=95.5 kN,N2=95.5 kN。竖向焊缝承受的最大剪力为Qmax=191kN。焊缝在弯矩作用下的偏心距为e1=70 cm,e2=25 cm,弯矩为M1=N1×e1=95.5 kN×70 cm=6 685 kN·cm,M2=N2×e2=95.5 kN×25 cm=2 387.5 kN·cm。 根据《钢结构设计手册》查得焊缝应力计算公式为: 临时钢管桩采用D=80 cm、厚度为1 cm的钢管桩,桩长24 m,桩顶标高为+3.6 m,桩底标高为-20.4 m。钢材材料为Q235钢,σp=200 MPa,弹性模量E=206 GPa。 2.5.1 相关数据计算 临时桩横截面面积A= 0.025 m2,临时桩惯性矩I= 0.001 93 m4。 2.5.2e值确定 根据《港口工程桩基规范》(JTS 167-4-2012),计算出钢管桩和钢护筒的假想嵌固点,假想嵌固点以下视为固接。 桩的相对刚度特征值: t=ηT=2.2×1.99 m=4.4 m 式中:m为桩侧地基土的水平抗力系数随深度增长的比例系数;b0为桩的换算宽度;t为受弯嵌固点距泥面深度;η为系数,取1.8~2.2,桩顶铰接或者自由长度较大时取小值,桩顶固结或者自由长度较小时取大值;∅800 mm钢管桩的Ip取值为0.001 93 m4。 考虑4.5 m的冲刷深度,∅800 mm钢管桩起始嵌固点标高为:(-5.5-4.5-4.4)m=-14.4 m,则从临时桩假想嵌固点到桩顶的长度为:3.39 m+14.4 m≈18 m。需要说明的是,考虑4.5 m的冲刷深度,已经远远超过实际的冲刷深度,而且平台在海中的使用时间仅为半年,实际冲刷很少。固压杆柔度计算公式中的e=18 m。 2.5.3 μ值确定 μ为长度系数,临时钢管桩为下端固定,上端自由,取μ=2。需要说明的是,μ的取值已经忽略了临时桩上平联钢管的固定作用,为偏安全考虑,不将临时桩顶作为固定端,仍作为自由端考虑。 2.5.4 柔度确定 2.5.5 结论 根据平台上部结构的自重及平台上的荷载,单根临时桩的压力<500 kN,远小于临界压力Pcr,所以平台临时桩不会发生失稳。 钻孔平台基础由临时钢管桩和钢护筒组成,临时桩采用直径0.8 m、壁厚1 cm的钢管桩,桩采用钢管平联连接。临时钢管桩采用浮吊起吊,采用135 kW(或90 kW)电动振桩锤插打,GPS测量定位。 钻孔平台上部结构采用型钢结构,临时桩桩头抄平后利用浮吊进行平台上部结构的安装。步骤为:临时钢管桩插打→桩头超平→临时桩之间平联、斜撑焊接→2H600×200、2H500×200扁担型钢安装→钢护筒插打→钢护筒上牛腿焊接→2H400×200型钢框架梁安装→I20a分配梁安装→8 mm厚面板铺装→30 t龙门吊安装→平台防撞设施、走梯、护栏等设施安装。 (1)海上GPS测量信号不稳定或难以接收到信号,采取利用有信号时段进行特征点临时钢管桩的插打,在无信号时段可采用“拉线”定位的方法进行其它临时钢管桩插打的方式解决。 (2)平台搭设一些安全及附属设施可根据实际需要进行增设和适当调整。 (3)在钻孔施工过程中,进一步加强对平台的稳定性监测,尤其是对钢护筒上的牛腿、临时桩沉降的监测。 (1)平台结构符合相关规范要求并在实地建设中应用,安全可靠。 (2)平台采用常规钢结构材料,工艺简单,质量控制规范,节能环保,为今后的同类型海上项目建设提供了良好的借鉴参考。 (3)平台设计为左右幅,两幅之间由通道连通,可根据现场的实际情况,将左右幅平台之间的空间全部铺满型钢、面板,以充分利用平台。 (4)平台上铺设的面板之间留有缝隙,钻孔时泥浆可能流入海中,可对面板之间的缝隙采用3 mm厚钢板进行封焊。 (5)I20a分配梁设计布置间距为50 cm,为确保安全,可在钢护筒周围需搁放钻机的位置加密分配梁的间距,间距缩小到35 cm左右。2.2 平台HN500×200、HN600×200型钢验算

2.3 平台I20a型钢验算

2.4 钢护筒牛腿焊缝验算

2.5 临时桩稳定性验算

3 钻孔平台搭设施工方法

3.1 施工工艺

3.2 质量控制

4 结论