1 100 MW反向双切圆锅炉蒸汽温度调整研究

2021-03-17巩时尚韩华锋陈铁锋

巩时尚, 陈 禄, 韩华锋, 朱 雷, 陈铁锋

(1. 中国能源建设集团西北电力试验研究院有限公司, 西安 710054;2. 国电浙能宁东发电有限公司, 银川 750408)

面对国内环境污染越来越严重,经济增长速度放缓的现状,国家电力系统发展经济性和环保性更高的超超临界电站锅炉势在必行。目前,国内投运的1 000 MW及以上超超临界机组已有90余台,其中反向双切圆锅炉占四分之一。该类型机组在实际运行过程中,均存在主蒸汽温度与再热蒸汽温度达不到设计值、高温过热器与高温再热器壁温裕度小且容易超温等问题,严重影响机组运行的经济性和安全性[1]。

笔者以某1 100 MW机组反向双切圆锅炉为例,在高温过热器与高温再热器壁温不超温的前提下,研究使主蒸汽温度与再热蒸汽温度达到设计值的调整方法。

1 设备概况

该电厂1 100 MW超超临界机组锅炉采用反向双切圆燃烧方式、中速磨煤机冷一次风机、正压直吹式制粉系统。每台锅炉配6台磨煤机,在锅炉最大连续蒸发量(BMCR)工况下,5台运行,1台备用。锅炉主要设计参数见表1(THA工况为汽轮机热耗率验收工况)。

该机组锅炉切圆情况及燃烧器布置见图1。

图1 双切圆锅炉燃烧器布置图

主燃烧器(均为摆动式燃烧器)采用前后墙布置,共6层(每台磨煤机对应1层燃烧器),每层8个,前后墙各布置4个。一次风喷嘴能够垂直摆动±20°,二次风喷嘴能够垂直摆动±30°。炉膛内部形成反向双切圆,即由3号、4号、5号、6号燃烧器在炉膛左半部分中心形成顺时针旋向的假想切圆,由1号、2号、7号、8号燃烧器在炉膛右半部分中心形成逆时针旋向的假想切圆。

屏式过热器从锅炉左墙至右墙共有12个大屏,每个大屏从前墙至后墙又分为6个小屏(Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ屏);末级过热器共有72个屏,从左墙向右墙计数,1~36号屏在左侧,37~72号屏在右侧;末级再热器共有126个屏,同样从左墙向右墙计数,1~63号屏在左侧,64~126号屏在右侧。

2 机组运行现状及分析

2.1 运行现状

该机组锅炉过热器和再热器材料的性能见表2。

表2 锅炉过热器及再热器管材材料的主要性能

2.2 原因分析

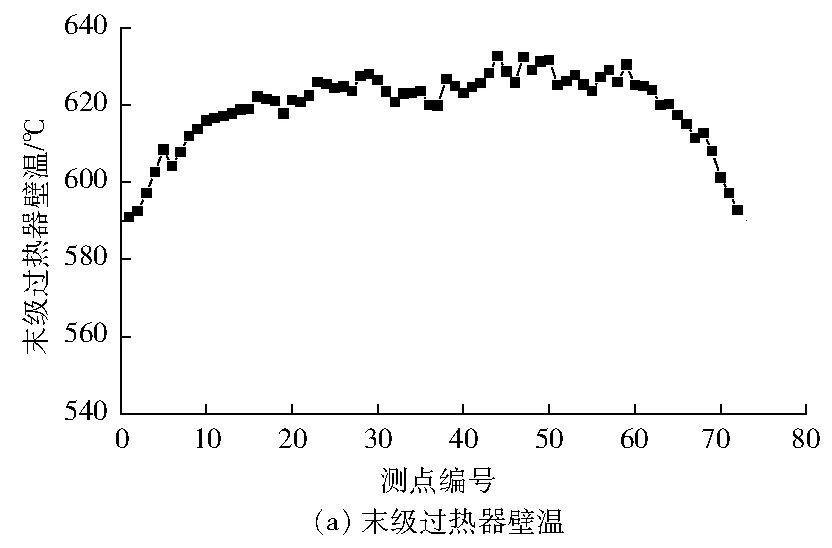

机组负荷为825 MW,即75%THA工况时,对过热器与再热器壁温进行了摸底试验,结果见图2。在75%THA工况下,锅炉燃煤质量流量为380.22 t/h,过热度为31.8 K,磨煤机B、C、D、E、F投运,每台磨煤机的给煤质量流量为76.04 t/h,主燃烧器和燃尽风燃烧器均为水平位置(摆角幅度均为50%),过热器烟气挡板开度为65%,再热器烟气挡板开度为65%,主蒸汽温度为590.7 ℃,再热蒸汽温度为602.0 ℃,蒸汽温度远低于设计值。

图2 末级过热器及末级再热器壁温分布

由图2可得:在2个切圆中心的末级过热器和末级再热器的壁温相对较高,说明整体上左右燃烧偏差较小,同一层的8个燃烧器热负荷较为均匀,但是在运行过程中过热器与再热器壁温裕度小,并且过热蒸汽与再热蒸汽减温水阀门动作幅度大。针对该问题可进行燃烧优化调整,在保证壁温不超温的情况下,使主蒸汽温度与再热蒸汽温度达到设计值。

3 燃烧优化调整

3.1 燃烧器摆角的影响

该机组燃烧器均为摆动式燃烧器。一次风喷嘴能够垂直摆动±20°,下摆20°、处于水平位置、上摆20°所对应的摆角幅度分别为0%、50%、100%;二次风喷嘴能够垂直摆动±30°,下摆30°、处于水平位置、上摆30°所对应的摆角幅度分别为0%、50%、100%。一次风喷嘴与二次风喷嘴由同一执行机构带动,同时摆动。在75%THA工况,对燃烧器摆角幅度进行优化调整,燃烧器摆角幅度分别选择为50%、55%、60%,试验结果见表3(44-16管表示44号屏16号管,下同)。文中表格数据列出左右两侧,用两侧平均值进行分析。

表3 不同燃烧器摆角幅度下锅炉主要参数

由表3可得:燃烧器摆角幅度增加10百分点,主蒸汽温度提高8.55 K,再热蒸汽温度提高10.45 K,锅炉排烟温度略微升高,脱硝系统入口NOx质量浓度同样略有提升,但是变化不大。这是由于随着燃烧器向上摆动,火焰中心上移,使过热器与再热器吸热增加;同时,火焰中心上移造成着火侧氧量增加,NOx生成量也增加[2]。

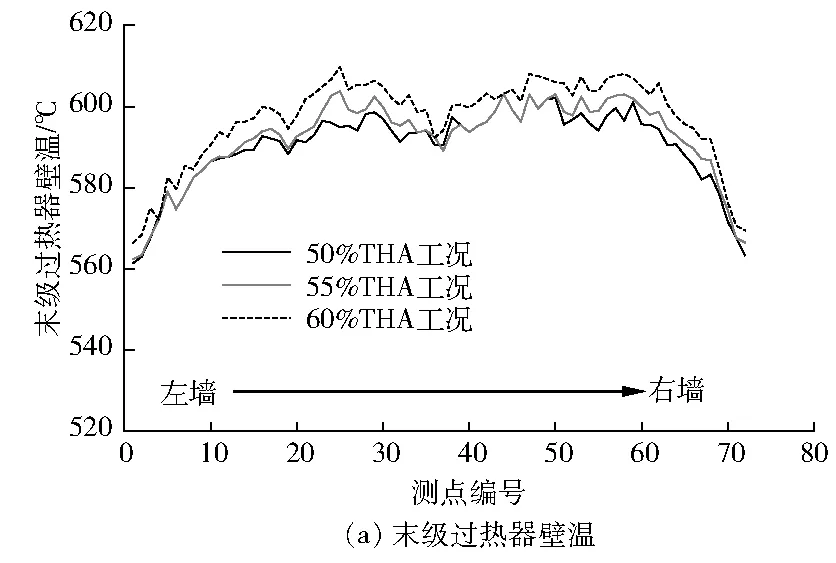

不同燃烧器摆角工况下,末级过热器和末级再热器的壁温见图3。

图3 不同燃烧器摆角下的壁温分布

由图3可得:随着燃烧器向上摆动,末级过热器和末级再热器的壁温均升高,且升高趋势一致,均呈M形分布,尤其是末级再热器更为明显,最高壁温位于25号屏和96号屏附近,最高壁温是末级再热器靠炉前方向第1根管的壁温。

3.2 运行氧气体积分数的影响

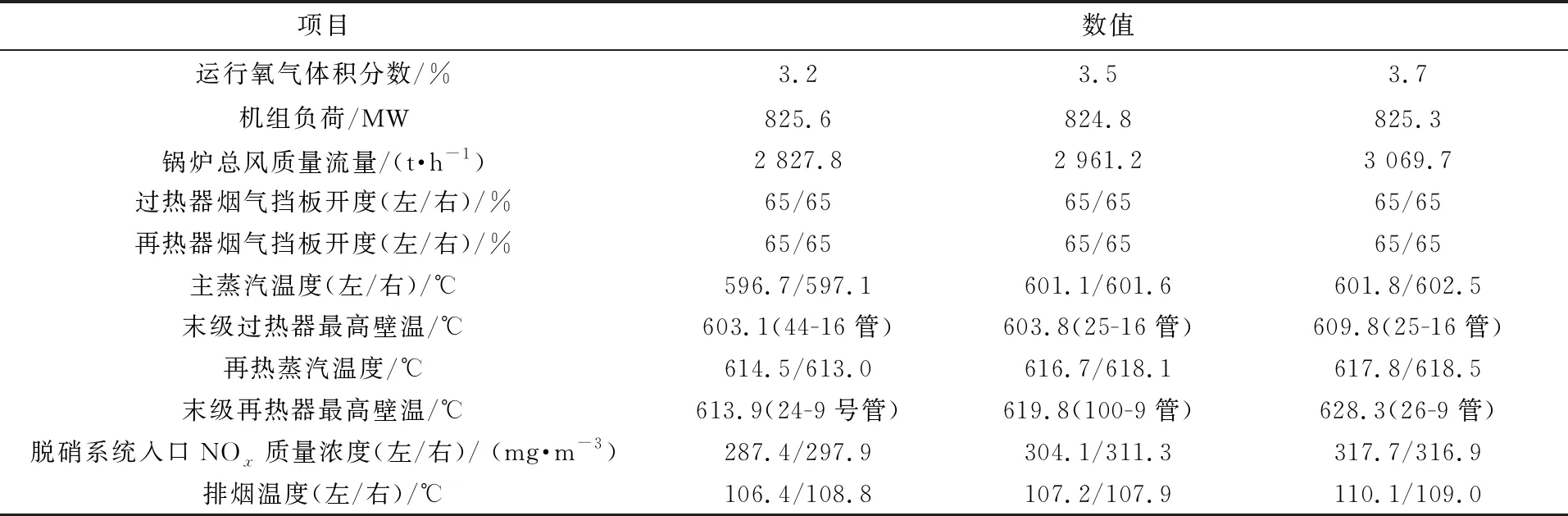

为研究运行氧气体积分数对主蒸汽温度与再热蒸汽温度的影响,在75%THA工况分别选取运行氧气体积分数为3.2%、3.5%、3.7%进行试验,试验结果见表4。

表4 不同运行氧气体积分数下锅炉主要参数

由表4可得:运行氧气体积分数由3.2%提高到3.7%时,脱硝系统入口NOx质量浓度升高24.65 mg/m3,主蒸汽温度与再热蒸汽温度均呈现升高趋势;当运行氧气体积分数为3.5%时,主蒸汽温度与再热蒸汽温度升高趋势明显减弱,锅炉排烟温度变化趋势与主蒸汽温度一致。这是因为运行氧气体积分数是由总风量控制的,增加总风量不改变各级空气比例,只是增加了还原区和燃烧区的氧气体积分数,从而使燃烧更完全,提高了燃尽率,并且增加了过热器与再热器吸热量,有利于提高主蒸汽温度与再热蒸汽温度[3],但同时也提高了NOx的生成量。

3.3 燃尽风量的影响

在主燃烧器上方布置2组燃尽风燃烧器,每组3层,每层8个,第1组的3层燃尽风燃烧器分别为LL1、LL2、LL3(下三层),第2组的3层燃尽风燃烧器分别为UU1、UU2、UU3(上三层)。燃尽风燃烧器出口射流中心线和水冷壁的夹角分别为55°和64.5°,与主燃烧器的射流方向一致,每个燃尽风风室布置2个喷嘴。燃尽风的设置有利于减少NOx排放,调节火焰中心;同时,为了减弱炉膛内空气气流的残余旋转,减少炉膛出口两侧烟温偏差,各燃尽风喷嘴还可以水平摆动±10°和垂直摆动±30°。

教材的结构性是指教材内容展开要有层次,要符合学科知识的内在逻辑,知识点之间要密切联系.譬如,布鲁纳曾言,教学不是教知识,而是教知识的结构[12],美国数学委员会在其《呼唤变革:关于数学教师的数学修养的建议书》中特别提议未来所有的数学老师都要了解数学的来龙去脉的知识,并获得对数学中许多重要概念的更深入的理解[13].教材的结构体系不仅影响学生学到了什么知识,还对学生是否能够构建具有数学文化内涵的知识结构产生影响,这样的结构靠学习碎片化的知识是不可能完成的,必须建立在学习者对相关知识及其境脉的深刻理解的基础上,因此,编写教材时必须对知识的结构体系慎重把握[14].一般而

为了进一步提高主蒸汽温度与再热蒸汽温度,在75%THA工况对燃尽风风门开度进行了优化调整。在下三层燃尽风(LL1、LL2、LL3)风门全开且UU2和UU3风门保持10%开度的情况下, UU1风门开度分别选取100%、50%、10%进行试验,试验结果见表5。

表5 不同燃尽风风门开度下锅炉主要参数

由表5可得:UU1开度由100%关小至10%时,主蒸汽温度提高8.50 K,再热蒸汽温度提高4.55 K,脱硝系统入口NOx质量浓度升高30.2 mg/m3,锅炉排烟温度略微升高。这是由于燃尽风减小,相当于增加了主燃烧区域的氧气体积分数,使燃烧加强,水冷壁吸热量增加,进而提高了主蒸汽温度和再热蒸汽温度[4]。

不同燃尽风风门开度工况下,末级过热器与末级再热器壁温分布见图4。由图4可得:随着UU1风门开度的减小,末级过热器与末级再热器的壁温均升高,且均呈现M形分布,尤其是末级再热器更为明显,最高壁温位于25号屏和96号屏附近,最高壁温是处于末级再热器每屏第1根管的壁温。

图4 不同燃尽风开度下的壁温分布

3.4 烟气挡板开度的影响

该锅炉尾部采用双烟道,根据再热蒸汽温度的需要,调节省煤器出口烟道的烟气挡板开度,改变通过低温再热器和低温过热器的烟气量,从而实现对再热蒸汽温度的调节。该调节方法的适用情况为:(1)机组负荷≥500 MW时,主蒸汽温度偏高,且过热器减温水投入使用,再热蒸汽温度未到额定值且再热器减温水阀门全关;(2)在低负荷时,主蒸汽温度较高,再热蒸汽温度偏低,且过热器和再热器减温水均未投入。

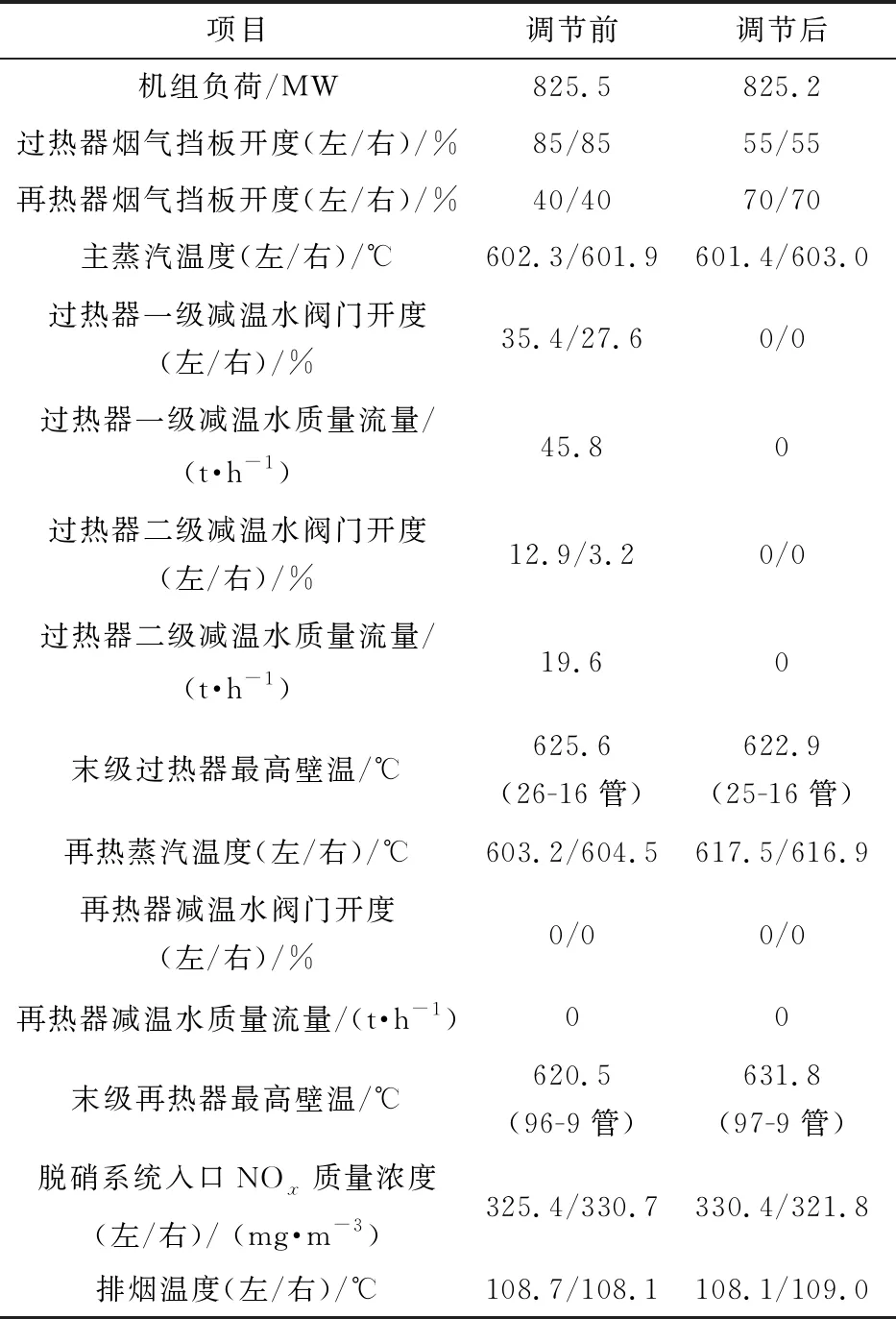

现以75%THA工况为例,研究烟气挡板开度对主蒸汽温度和再热蒸汽温度的影响,试验结果见表6。在调整烟气挡板开度前,过热器烟气挡板开度为85%且过热器减温水投入量较大,主蒸汽温度接近额定温度,而再热器烟气挡板开度为40%,并且再热蒸汽温度较低且再热器减温水阀门全关,此时低温过热器侧烟气流量超过设计流量,使过热器侧吸热量增加,再热器侧吸热量减小。在此工况基础上,缓慢开大再热器烟气挡板,关小过热器烟气挡板,在该过程中过热器减温水阀门自动投入,随着过热器烟气挡板逐渐关小,减温水阀门也逐渐关小,直至关至零。

由表6可得:调节烟气挡板开度后,主蒸汽温度基本未变,末级过热器壁温有下降趋势,再热蒸汽温度提高13.35 K,同时能够节省减温水质量流量65.4 t/h,提高了机组的经济性。建议后期运行过程出现以上适用情况时,采用烟气挡板调节蒸汽温度。

表6 不同烟气挡板开度下锅炉主要参数

3.5 一次风量的影响

表7 不同一次风量下锅炉主要参数

3.6 二次风配风模式的影响

二次风配风模式对火焰中心位置及炉内燃烧切圆大小至关重要,当减少下层二次风量时,能够减小下层切圆大小,并且减弱火焰刚性[6]。在炉膛负压的作用下火焰能够及早上移,抬高火焰中心,使煤粉主要在炉膛上部燃烧。

在75%THA工况下,磨煤机B、C、D、E、F投运,维持运行氧气体积分数不变,将磨煤机B、C对应燃烧器的二次风质量流量偏置设为5%,其余磨煤机对应燃烧器的二次风风门开度不变,减小下层二次风量,试验结果见表8。由表8可得:减小B、C磨煤机对应燃烧器二次风质量流量,有利于提高主蒸汽温度和再热蒸汽温度,同时减少NOx生成量。这是由于减小下层二次风质量流量后,下层缺氧燃烧,燃料型NOx减少,同时煤粉燃烧上移,炉膛出口烟气温度增加,加强了屏式过热器辐射传热,也加强了烟气与过热器和再热器对流传热,使主蒸汽温度与再热蒸汽温度升高。

表8 二次风量调整前后锅炉主要参数

3.7 锅炉吹灰方式的影响

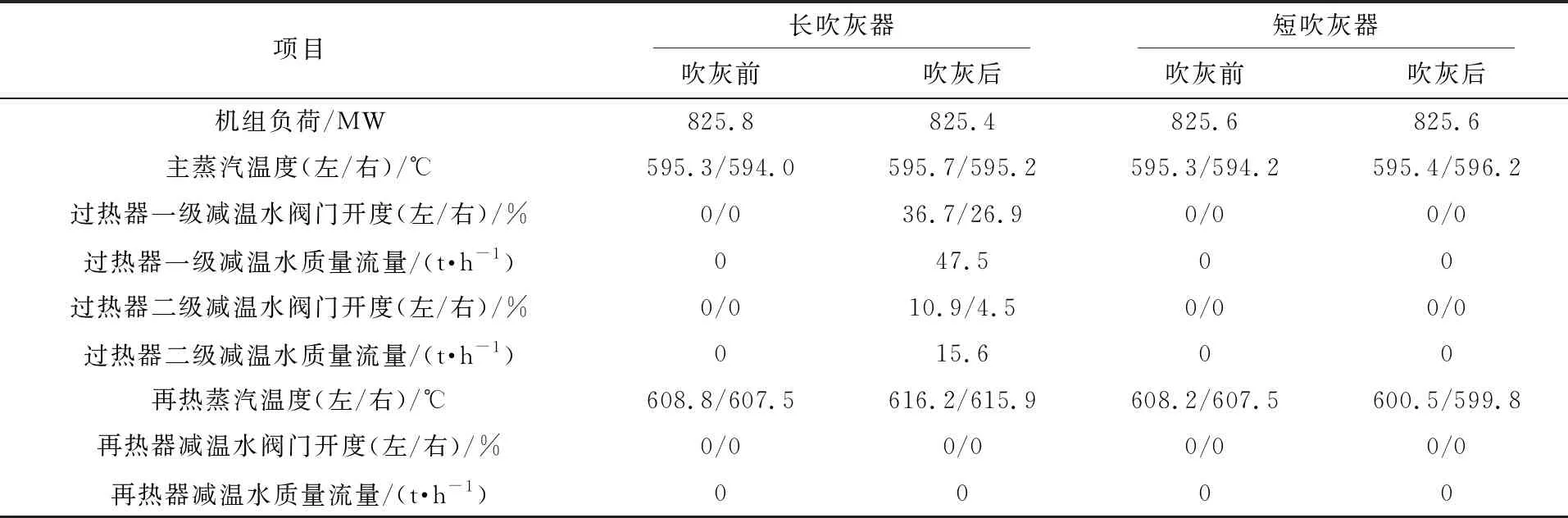

合理的吹灰方式不仅能够减少吹灰蒸汽用量、降低烟道阻力、节省引风机电耗,更能提高主蒸汽温度与再热蒸汽温度[7-8]。在75%THA工况下,分别对炉膛、过热器及再热器受热面吹灰前后各运行参数进行对比分析(用长吹灰器对过热器和再热器受热面吹灰,用短吹灰器对炉膛吹灰),试验结果见表9。

表9 吹灰前后锅炉主要参数

由表9可得:长吹灰器吹灰后,主蒸汽温度不变的情况下,过热器减温水质量流量增加63.1 t/h,再热蒸汽温度提高7.9 K。这是由于长吹灰器吹灰后,增加了过热器、再热器与烟气间的传热效率,有利于提高主蒸汽温度与再热蒸汽温度。因此,需要提高再热蒸汽温度时,对再热器受热面吹灰也是有效手段。短吹灰器吹灰后,主蒸汽温度基本没有变化,再热蒸汽温度下降7.7 K。这是因为短吹灰器吹灰后增加了水冷壁区域的吸热量,降低了炉膛出口烟气温度,再热器的对流传热减弱。

当高温再热器壁温接近报警温度,可以对高温过热器及屏式过热器进行吹灰。当炉膛用短吹灰器吹灰后,主蒸汽温度较高且过热器一、二级减温水质量流量达到100 t/h左右,再热蒸汽温度较低时,可以对再热器进行吹灰。

4 调整效果分析

对燃烧器摆角、运行氧气体积分数、二次风配风模式、一次风量和吹灰方式等进行优化调整,在一定程度上均有利于提高主蒸汽温度与再热蒸汽温度,但是脱硝系统入口NOx质量浓度会有不同程度的增加,同时调整各参数时主蒸汽温度与再热蒸汽温度具体结果见表10。

表10 优化调整后主要参数

由表10可得:不同负荷下进行精细化调整时,在过热器和再热器壁温保持较大裕度的基础上,主蒸汽温度提高到602.4~605.5 ℃,再热蒸汽温度提高到621.7~623.3 ℃,均能达到设计值。

5 结语

(1) 主蒸汽温度与再热蒸汽温度主要受限于未对机组运行和燃烧进行精细化调整,导致壁温裕度过小。

(2) 对燃烧器摆角、运行氧气体积分数、燃尽风风量、烟气挡板开度、一次风量、二次风配风模式和吹灰方式分别进行优化调整,均能起到提高主蒸汽温度与再热蒸汽温度的作用。

(3) 分别在500 MW、825 MW和1 000 MW下对各参数同时进行优化调整,主蒸汽温度能提高到602.4~605.5 ℃,再热蒸汽温度能提高到621.7~623.3 ℃,调整效果良好,蒸汽温度均能达到设计值,并且过热器与再热器的壁温也保持了较大的裕度。