基于自动化的速冻荠菜馅加工工艺

2021-03-17袁春新吴海燕

袁春新 ,吴海燕

(1.南通市农村专业技术协会,江苏南通 226000;2.江苏沿江地区农业科学研究所,江苏如皋 226541;3.南通科技职业学院,江苏南通 226000)

荠菜的速冻加工工艺一般包括原料选择、去泥、去杂、清洗、漂烫杀青、冷却、脱水、装模、速冻、金属检测、冷藏等环节[1]。该工艺的缺点是机械化、自动化程度低,清洗去杂凭借人工,劳动强度大,生产效率低下,水资源浪费严重,加工成本高。因此,围绕上述问题开展了针对性研究,形成基于自动化的速冻荠菜馅加工新工艺。

1 工艺流程

原料选择→振动送料→初步去杂→二次去杂→气泡清洗→漂烫杀青→冷却清洗→动力脱水→产品装模→低温速冻→金属检测→切断粉碎→包装冷藏。

加工过程中,采用果蔬速冻加工节水工艺以达到节水效果[1]。

2 工艺特点

2.1 增强自动化程度

与原工艺相比,除混杂在荠菜中的杂草、枯叶外,整个去杂和清洗都应用了机械处理,速冻加工的自动化程度得到较大幅度的提升,劳动强度也获得较大幅度的降低。

2.2 减少劳动力使用

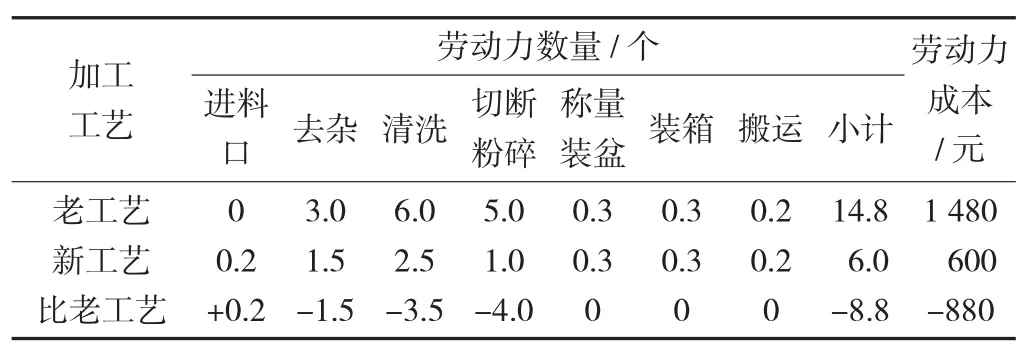

根据加工检测,需要使用劳动力的环节主要有进料口、去杂、清洗、切断粉碎、称量装盆、装箱、搬运等。一般情况下每加工1 t 合格荠菜产品,去杂环节新工艺应用了相应的机械,所需人工只有老工艺3 个的50%,即1.5 个;清洗环节人工节省更多,比原工艺节省140%,少用工3.5 个;切断粉碎环节新工艺所用人工仅仅是老工艺的1/5,少用工4.0 个;进料口老工艺完全采用人工去杂和清洗,不需用工,新工艺需要0.2 个人工;称量装盆、装箱、搬运等环节的用工与老工艺一样,没有差别。因此,新工艺与老工艺相比,少用工8.8 个,以每个工人每天工作8 h,取酬100.00 元计,可节省劳动力成本880 元。

新工艺减少的劳动力使用数量和节省的劳动力成本见表1。

表1 新工艺减少的劳动力使用数量和节省的劳动力成本

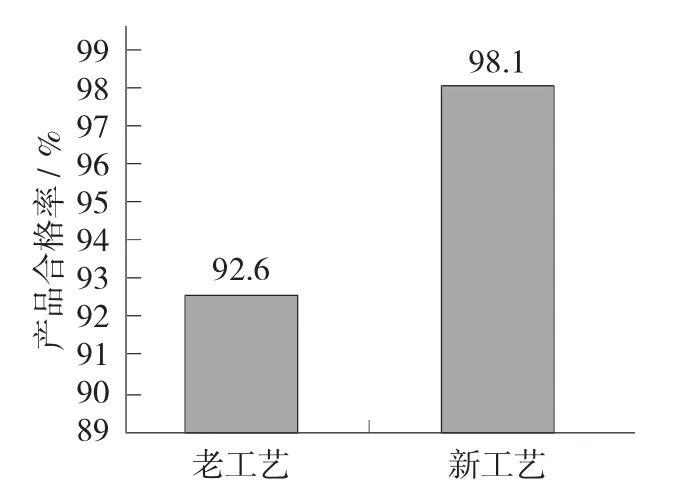

2.3 提升产品合格率

荠菜速冻加工生产线自动化程度的提高,减少了由于人工操作带来的偏差,与原工艺相比产品合格率有了较大幅度的提升,从92.6%提高到98.1%,合格产品增加5.5%,以2019 年6 500.00 元/ t 销售价格计,增收357.5 元。

新工艺与老工艺产品合格率对比见图1。

图1 新工艺与老工艺产品合格率对比

2.4 节约利用水资源

在荠菜速冻加工新工艺中,水资源的利用形成了2 次循环。第1 次是烫漂工序前,将0 ℃左右的低温水用于预冷和烫漂,排放的废水经处理后恢复为水质达标的0 ℃左右的低温水;第2 次是烫漂后的预冷工序到动力脱水工序之间,将0 ℃左右的低温水用于冷却,使冷却水回流用于预冷,排放后以同样经处理恢复为水质达标的0 ℃左右的低温水。第1 次水循环始于预冷工序,止于烫漂工序,与产品流向一致;第2 次水循环始于冷却工序,止于动力脱水工序,与产品流向相反。2 次循环采用管道连接相邻的二道用水装置,水呈连续流动的形式。如此,每加工1 t 合格荠菜产品的用水量从28 t 下降至18 t,节省水资源41 元。

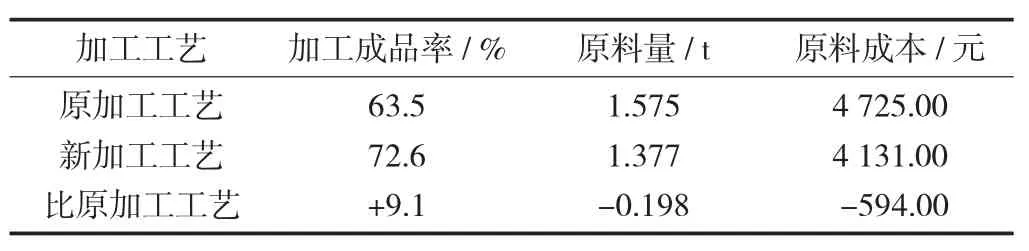

2.5 提高原料利用率

新工艺采用严把原料质量关,应用新装备严把去杂和清洗关,减少人为误差操作等措施提高了冻加工成品率。新工艺的加工成品率为72.6%,比老工艺的63.5%提高9.1%,每加工1 t 合格荠菜产品少用原料0.198 t。以一般加工企业“订单”中3 000 元/ t的原料价格计,节省原料成本594.00 元。

每加工1 t 合格荠菜产品所用原料比较见表2。

2.6 清洗贯穿全过程

表2 每加工1 t 合格荠菜产品所用原料比较

荠菜属特色叶菜,与其他叶菜一样,清洗是一道较难把控的工序,也是影响产品最终质量的重要一环。新工艺将清洗贯穿于速冻加工的全过程,从原料选择、振动送料到去杂直接清除泥块,再到中间连续3~5 道气泡清洗,最后在漂烫杀青、冷却清洗、动力脱水进行3 次再清洗,可确保彻底清除荠菜原料中的泥沙,提高产品质量。

3 关键环节

3.1 原料选择

选择色泽嫩绿新鲜,未抽薹,无病斑,无老叶、黄叶、杂草或其他枯叶的荠菜作为速冻加工原料。

3.2 振动送料

首先,须将混杂在荠菜中的泥块除掉,方法是经入料漏斗后的荠菜进入振动筛,振动抖落泥块;其次,初步去除泥块的荠菜经振动筛的输出口送入第一传送网带。入料漏斗布置在振动筛的前端,呈倾斜状的振动筛在工作时处于振动状态,混杂在荠菜中的泥块在其振动下移过程中脱落。

3.3 初步去杂

振动筛的后端设置筛选去杂机[2],筛选去杂机旋转工作,荠菜随着筛选去杂机旋转而滚动前行。筛选去杂机工作时的转速为500~1 000 r/min。

3.4 二次去杂

工人对掺杂在荠菜中的杂草或枯叶,在网孔传送带传送初步去杂后的荠菜过程中进行清除。

3.5 气泡清洗

设置气泡涡轮泥沙自动清洗组,工作时对荠菜进行多道气浮拍打清洗,进一步去除其中的泥沙。气泡清洗过程分3 道,第一道浸洗,拍打清洗漂浮在水面前行的荠菜,时间5~8 min;第二道用高压水冲洗,时间4~6 min;第三道采用风机在水中产生气泡,荠菜在气泡作用下实现上下翻滚,同时配合浸洗,时间2~3 min。

3.6 漂烫杀青

生产线设置带式漂烫机,荠菜在70 s 左右[3]必须通过带式漂烫机,内部温度控制在98 ℃。

3.7 冷却清洗

带式漂烫机后端设置冷却装置,对完成漂烫的荠菜进行喷淋冷却。得到初步降温的荠菜随0 ℃的水流在冷却水槽中将温度降至8 ℃左右。

3.8 动力脱水

荠菜的位置在输送带传送过程中被逐步抬高,通过重力作用落至振动脱水筛进行振动脱水,荠菜含水量70%~80%。

3.9 产品装模

根据客户需求,模具盘中装入一定质量的荠菜。

3.10 低温速冻

应用传送带将装有一定质量荠菜的模具盘送入速冻机中,运行时间5~7 min,速冻温度-30~-35 ℃。目的是将荠菜产品中心温度迅速下降到-18 ℃。

3.11 金属检测

用金属检测仪检测产品中是否存在金属物,如有则剔除。

3.12 切断粉碎

从模具盘中取出荠菜,粉碎切割装置[4]粉碎速冻荠菜,长度≤1 mm。

3.13 包装冷藏

在0~4 ℃环境下,装袋包装长度≤1 mm 的荠菜馅,包装质量分500,1 000,5 000 g 3 种规格;然后再放至食品周转箱,送入冷藏库存放,冷藏温度-18 ℃。