基于有限元的纸角推送机构弹簧钢片的数值模拟

2021-03-17林浩良杨铁牛胡金洲杜华娜

林浩良,杨铁牛,胡金洲,杜华娜

(五邑大学 智能制造学部,广东 江门 529020)

纸角是用于包装相框四角的白卡纸,由纯优质木浆制成,并经压光或压纹处理,厚实坚挺,在包装领域应用广泛[1]. 纸角推送是相框包装过程中控制每次推送纸角张数的工艺环节,工业上一般采用100 mm/s 单向推送的方式来连续推送纸角. 推送过程中,由于纸角之间摩擦力的影响,易造成每次推送纸角的张数不确定. 为确保每次只推送单张纸角,需在纸角推送出口处设弹簧钢片,以确保连续推出工艺确定的纸角张数. 但过厚的弹簧钢片不仅会导致纸角无法推出,而且容易损坏纸角;而过薄的弹簧钢片则无法有效阻挡多余的纸角同时推出;同时,为确保推出的单张纸角形变量在0.01 mm 之内,寻找合适的弹簧钢片对纸角成功推出有决定性意义. 国内陆续有学者对弹簧钢片进行了相关研究,王晓轩[2]根据快速对接弹簧片式连接器的工业要求进行多项分析,确定了弹簧片几何形状并采用多参数优化设计理论得出该弹簧片式连接器实际情况中的最优参数值;于洋等[3]对注采联作滑套阀用弹簧钢片进行了强度与变形的有限元分析,确定了弹簧钢片设计的合理性;黄会荣等[4]基于APDL 在ANSYS 中对组合弹簧在装配过程中的接触非线性行为进行了分析,并研究了弹簧片几何参数对组合弹簧力学性能的影响;李生元[5]总结了汽车刮水刷片的弹簧钢片弯曲成形的规律并推导出回弹量的计算公式. 但是,对于弹簧钢片在高速碰撞下的瞬间位移分析在国内鲜有人研究,本文基于推送纸角的实际工况,研究弹簧钢片在100 mm/s 冲击下的瞬间位移变化,以确定推送机构上安装的弹簧钢片的最佳厚度范围.

1 推送机构的几何模型

纸角的平面结构、折弯结构如图1所 示:尺 寸150 mm ×190 mm ×1.2 mm ,经过5 个折弯工序成为要求的纸角. 纸角表面由一层聚氯乙烯薄膜包裹,摩擦系数小,在推送机构中采用单边推送的方式.

图1 纸角的平面结构与折弯结构

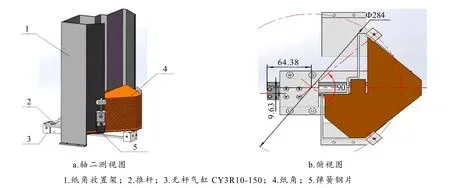

纸角推送机构的三维模型如图2 所示,该机构主要由纸角放置架、推杆、无杆气缸、纸角以及弹簧钢片等组成.根据实际工况,纸角由下至上放置在纸角放置架里,两个弹簧钢片的法线夹角呈90°并分别安装在纸角出口的两端,其末端刚好挡住纸角推出口. 纸角在推杆作用下以100 mm/s 的速度推出,受纸角推力的作用,两端的弹簧钢片弯曲变形,变形后的弹簧钢片最终与纸角出口形成一个只允许一张纸角推出的楔形口.

图2 纸角推送机构示意图

纸角推送机构的模型分析如图3 所示,由于推杆呈阶梯状,而纸角放置在推杆的B面上且纸角左侧与推杆的阶梯面贴合,故可以看作推杆给予纸角左侧和底面一个Z轴方向的100 mm/s 的速度. 当弹簧钢片发生形变时,C点是弹簧钢片的最大形变处. 因此,分析弹簧钢片C点在X轴上的位移fx形变的情况可确认纸角是否被推出.

图3 纸角推送机构的模型分析

2 单张纸角工况下的分析与结果

2.1 前处理分析

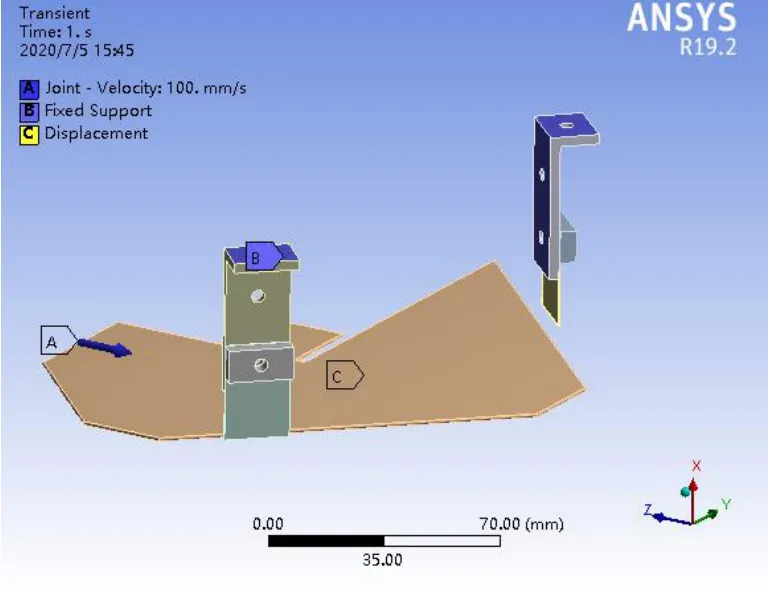

在保证推出速度为100 mm/s 的情况下,采用ANSYS workbench 软件对纸角推送机构进行瞬态动力学分析,先模拟一张纸角撞击0.1 ~ 1.0 mm的10 组不同厚度的弹簧钢片,通过分析弹簧钢片C点在X轴上的位移fx形变情况来确认允许一张纸角完全推出时弹簧钢片的厚度范围.

表1 材料参数

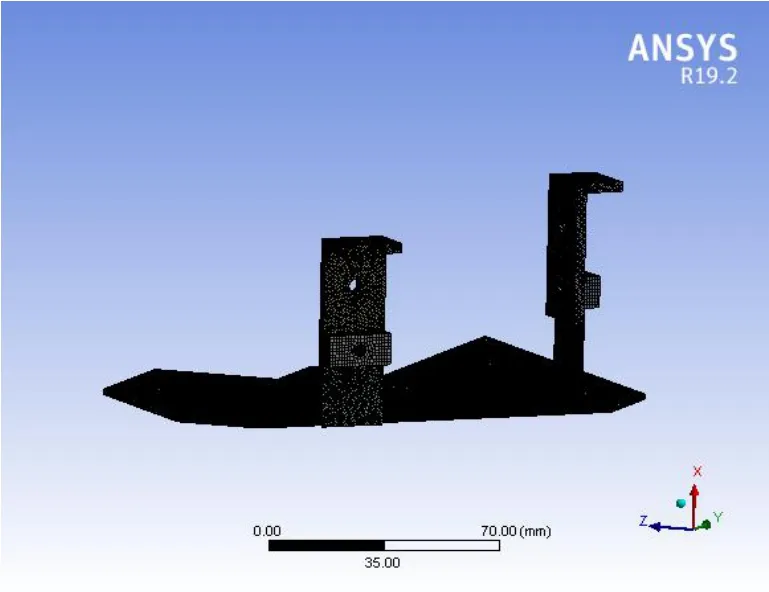

弹簧钢和白纸卡的材料属性如表1 所示,添加材料属性后,将模型导入workbench19.2 里面的Transient Structural 模块中,由于主要研究对象是纸角和弹簧钢片,故对模型进行简化,只保留纸角、弹簧钢片以及部分固定件,简化效果如图4所示. 对简化后的模型进行网格划分,由于三维实体在某个方面的拓扑形式始终保持一致,故采用扫略网格划分以形成规整的六面体网格,划分结果:网格数42514、节点数124696、网格质量0.7 以上,满足要求[7-9]. 划分效果如图5 所示.

图4 简化效果图

图5 单张纸角网格划分效果图

根据实际工况,在纸角的最左边和底面施加速度. 由于被放置在纸角放置架里,纸角在Y轴和X轴方向上的移动受限,故对纸角底面施加方向固定:Z轴方向为Free,X和Y轴方向为0;固定件接触端施加固定约束;设置纸角与弹簧钢片之间的接触为有摩擦接触,经查机械设计手册可知二者间摩擦系数为0.4. 载荷施加效果如图6 所示.

2.2 求解结果

在前处理相同的设置条件下,将0.1 ~ 1.0 mm之间10 组不同厚度的弹簧钢片的纸角推送机构模型导入到Transient Structural 模块中进行分析. 由于100 mm/s 速度的纸角能在1s 内从纸角放置架往Z轴方向完全平移出来,故只需求解出1s 内弹簧钢片C点在X轴方向的位移情况.

图6 单张纸角载荷施加效果图

由图7(X轴方向最大位移折线图)可知:1)厚度0.1 ~ 0.5 mm 的弹簧钢片在0.10 ~ 0.12 s被纸角碰撞,弹簧钢片末端短时间被击飞使折线图出现峰值;在0.30 ~ 0.85 s,弹簧钢片末端刚好紧贴在纸角上方移动,因此最大位移值保持在1 mm 左右;随着弹簧钢片厚度的增加,其强度增大,纸角碰撞下弹簧钢片在X轴方向的最大位移值逐渐变小. 2)厚度0.6 ~ 1.0 mm的弹簧钢片,其X轴方向最大位移均小于1 mm,表明在推出过程中,由于弹簧钢片末端的挤压,纸角上表面发生了形变,随着厚度增加,纸角被挤压变形更严重直至无法被推出. 因此,可以初步确认0.1 ~ 0.5 mm 是允许单张纸角完全推出的弹簧钢片的厚度范围.

图7 单张纸角时,不同厚度弹簧钢片在X轴方向的最大位移

进一步对厚度0.5 ~ 0.6 mm的弹簧钢片进行分析,结果如图8 所示:随着弹簧钢片厚度的不断增加,在0.10 ~ 0.12 s出现的X轴方向的最大位移值逐渐变小;0.30 ~ 0.85 s,最大位移值随厚度增加均从1 mm 减小至0.99 mm 以下,其中厚度大于0.55 mm 的弹簧钢片,其最大位移值始终小于0.99 mm. 因此,可认为弹簧钢片厚度0.10 ~ 0.55 mm 是满足单张纸角被完全推出的厚度范围.

图8 厚度0.51 ~ 0.56 mm 的弹簧钢片在X轴方向的最大位移

3 多张纸角工况下的分析与结果

在求解出允许一张纸角完全推出时弹簧钢片厚度范围的基础上,模拟两张纸角碰撞弹簧钢片的情形,通过分析弹簧钢的形变情况,确认有效阻挡过多纸角同时推出的弹簧钢片的厚度范围.

3.1 前处理分析

模型导入workbench19.2 里面的Transient Structural 模块中,对模型进行简化和网格划分,多张纸角网格划分效果如图9 所示:网格数99894、节点数265698、网格质量0.7 以上,网格划分满足要求.

根据实际工况,在纸角最左边和底面施加速度,固定件接触端施加固定约束,纸角间的摩擦系数为0.2,在第2 张纸角上方施加重量压力F1. 与单张纸角工况下前处理分析同理,纸角在Y轴和X轴方向上移动受限,故纸角底面施加方向固定:Z轴方向为Free,X和Y轴方向为0;纸角与弹簧钢片之间的摩擦系数为0.4. 多张纸角载荷施加效果如图10 所示.

图9 多张纸角网格划分效果图

图10 多张纸角载荷施加效果图

3.2 求解结果

相同的设置条件,通过单张纸角工况求解的结论,将0.10 ~ 0.55 mm 不同厚度弹簧钢片的纸角推送机构模型导入workbench 中进行瞬态动力学分析,求解1 s 内弹簧钢片C点在X轴方向的位移情况.

由图11 上X轴最大位移折线可知:厚度0.1 mm 的弹簧钢片,在0.10 ~ 0.12 s,纸角碰撞弹簧钢片出现X轴方向的最大位移值;在0.30 ~ 0.85 s,该最大位移值依然保持在1 mm 左右,即在多张纸角的工况下,弹簧钢片有效挡住了多余纸角被同时推出. 按照一般规律,随着弹簧钢片厚度的增加,其阻挡多余纸角被同时推出的效果越明显. 因此可以认为多张纸角工况下,0.1 mm 是有效阻挡过多纸角被同时推出的弹簧钢片的最小厚度.

图11 多张纸角求解的弹簧钢片在X轴方向的最大位移

4 结论

以纸角推送的实际工况为背景,利用有限元的瞬间动力学模块对纸角在0.1 ~ 1.0 mm不同厚度的弹簧钢片的推出进行了仿真分析,得到纸角推送机构上的弹簧钢片的最佳厚度为0.10 ~ 0.55 mm ,在该厚度范围内,纸角推出过程中的变形量在0.01 mm 范围内,符合工业生产要求.