子午线轮胎胎体稀线不良率的解决对策

2021-03-16章远甲路丹丹李海艳

章远甲,路丹丹,李海艳

(山东丰源轮胎制造股份有限公司,山东 枣庄 277300)

1 问题简介

1.1 胎体帘稀线的危害

半钢子午线轮胎胎体稀线问题是轮胎生产制造过程中的常见缺陷,影响轮胎安全使用性能,严重时诱发轮胎漏气、断裂爆胎等质量问题发生。

1.2 胎体稀线问题现况

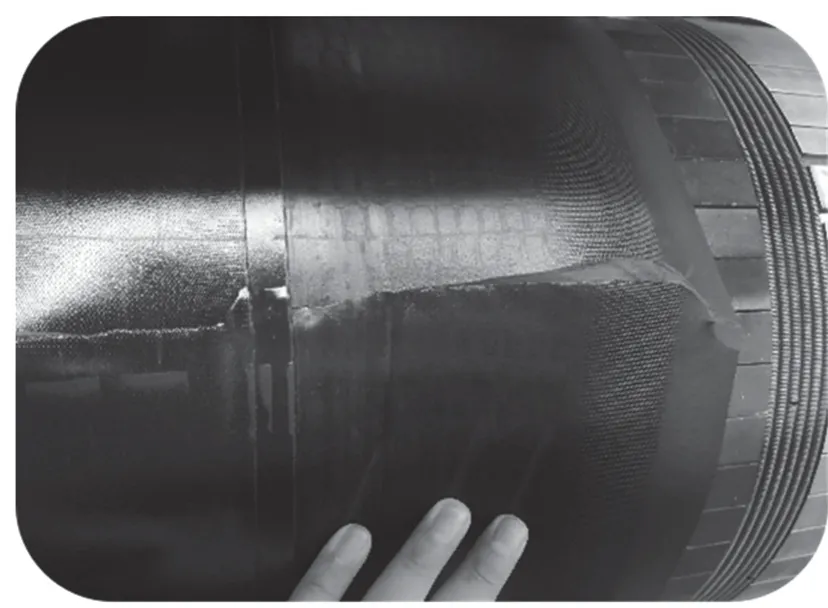

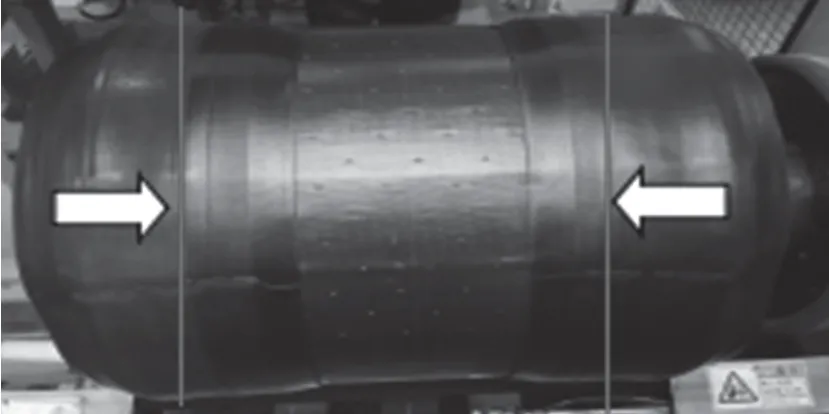

胎体稀线是轮胎生产过程中的常见问题,该缺陷主要集中在轮胎生产过程中的成型、硫化环节。2019年市场售后反馈中因帘布稀线问题导致的问题占比59.5%(稀线问题264条,其他问题180条)。胎体稀线问题(图1、图2)给企业造成巨额经济损失的同时也严重影响了产品质量信誉,所以解决胎体稀线问题是公司当前重要的工作之一。

图1 稀线缺陷

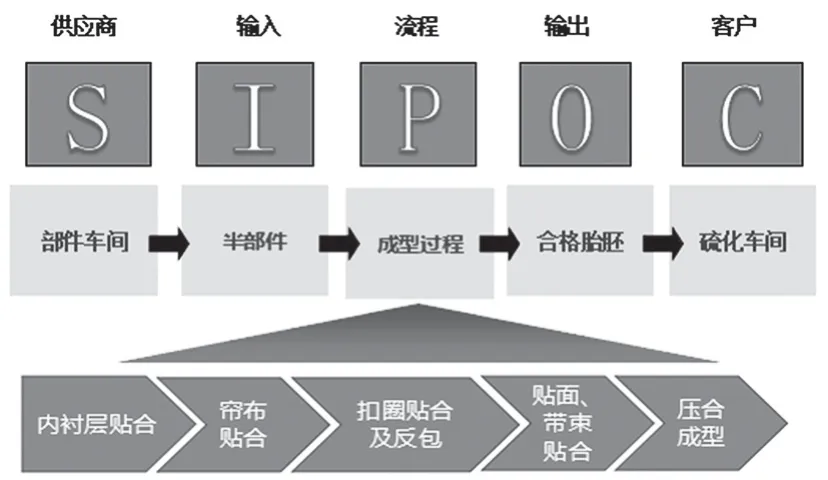

1.3 工序简介

轮胎生产流程如图3所示。

图2 稀线诱发的质量问题

图3 轮胎生产流程

2 选题依据

从上级要求、生产现状两个主要方面确定课题的选定,如图4所示。

图4 课题选定

3 对目标的可行性分析

3.1 掌握现状

对市场反馈的质量问题进统计,将数据绘制成排列图后进行分析。分析结果如图5所示,稀线问题占总数的59.5%,明显高于其他组成部分,所以可以确定帘布稀线问题是质量问题的主要部分,降低帘布稀线问题的出现可以有效降低总体的不良率。

图5 质量问题的排列图

3.2 可行性分析

(1)人员保障——公司具有完善的培训机制,同步实现部门、车间及班组间实时联动,可保障全面提高员工素质。同时,与协会及专科院校定期合作保障员工素质的养成。

(2)强烈的责任感——具有工程技术支撑,员工具有高度的工作责任心,及强烈的求学需求和热情。我们小组成员本着严谨的学术精神和积极进取的工作作风,对此工作具有责任意识和负责任的态度。

(3)资源保证——利用现有优势资源,可对工艺流程进行优化,不需要额外投入资金及人力。

结论:将轮胎帘布稀线类问题不良率降低到0.05%是可行的。

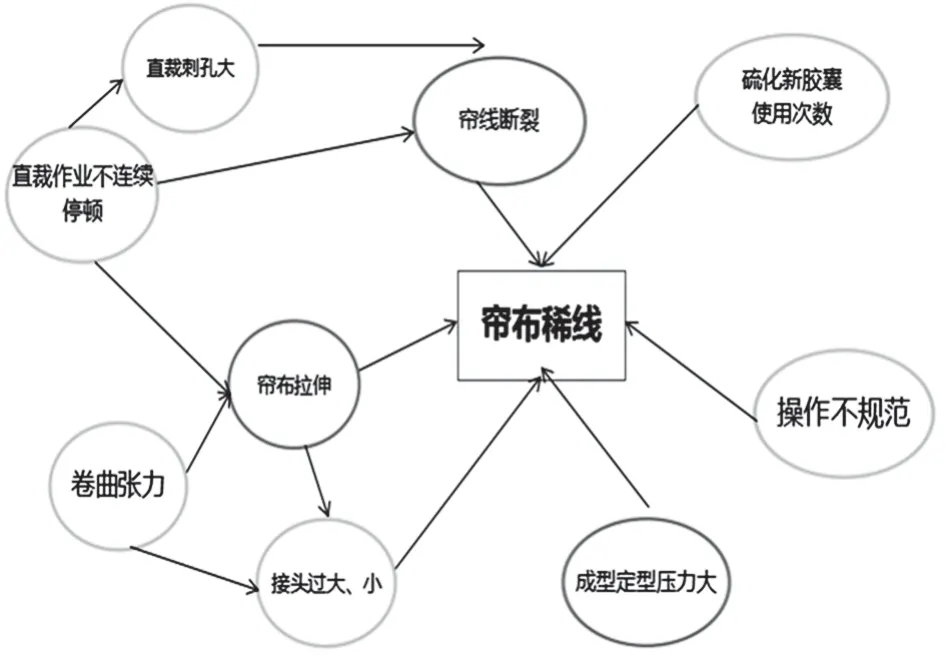

4 原因分析

结合问题,采用 “5M1E”分析法,对该方法中的“5M”即人、机、料、法、测五个方面对问题进行研究,采用制作关联图的方式对产生此类质量问题的末端因素进行分析。关联图如图6所示。

图6 稀线缺陷问题关联图

5 确定主要原因

为找出产生帘布稀线问题的主要原因,我们小组对有可能产生帘布稀线问题的5条末端因素进行逐一的分析确认。

5.1 末端因素一:操作不规范、标准作业的执行不到位

员工存在制度执行不严格问题,部分员工操作不合规范。车间学习教育、绩效考核机制需要完善,并强化落实执行。如图7、图8所示,部分新员工识别质量隐患和解决问题的能力不够,操作手法不规范,导致此类残次品的出现。

图7 员工操作不当产生质量问题

结论:是要因。

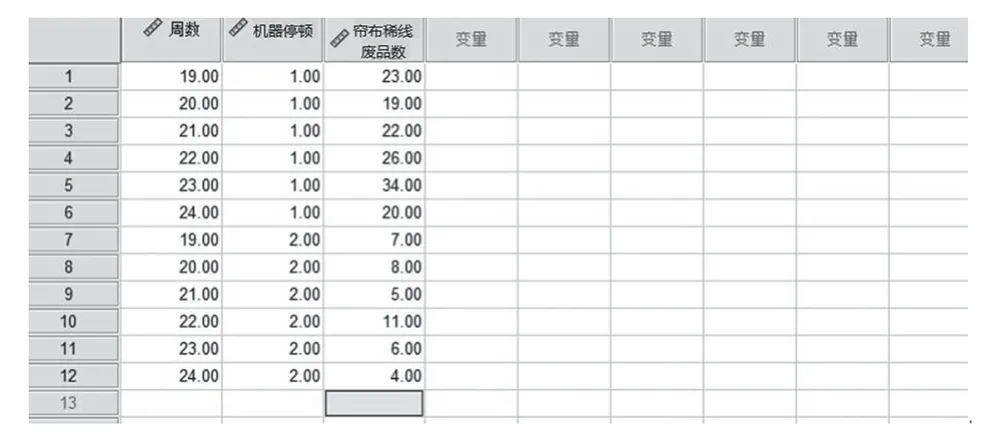

5.2 末端因素二:直裁帘布作业不连续停顿

帘布裁断过程中停顿会导致帘布帘线拉伸、断裂。所以对机器的停顿物料和稀线不良率的关系,利用SPSS分析软件进行单因素方差分析,结果如图9和表1所示。

图8 员工操作不当产生质量问题

图9 利用spss分析机器停顿和不良率的关系

表1 机器停顿和不良率关系分析

分析结果中,第三行的停顿物料的显著性0.001 <0.05说明是有显著性差异的。也就是说,直裁停顿产出的物料对稀线缺陷废品的影响是显著的。

结论:是要因。

5.3 末端因素三:卷曲压力不良

卷曲变形卷曲过程中物料自重导致的局部尺寸波动。在小组调查中,卷曲张力主要分为0.1 MPa、0.18 MPa、0.22 MPa(目前使用0.1 MPa)。为了确定卷曲压力对产品稀线不良率有影响,收集数据后用SPSS软件进行了单因素方差分析,结果如图10和表2所示。

图10 利用spss分析卷曲张力和不良率的关系

表2 产品稀线不良率与卷曲压力分析

分析结果中,第四行的卷曲张力显著性0.006 <0.05,说明是有显著性差异的。也就是说,不同的卷曲张力对产品不良率的影响是显著的。

结论:是要因。

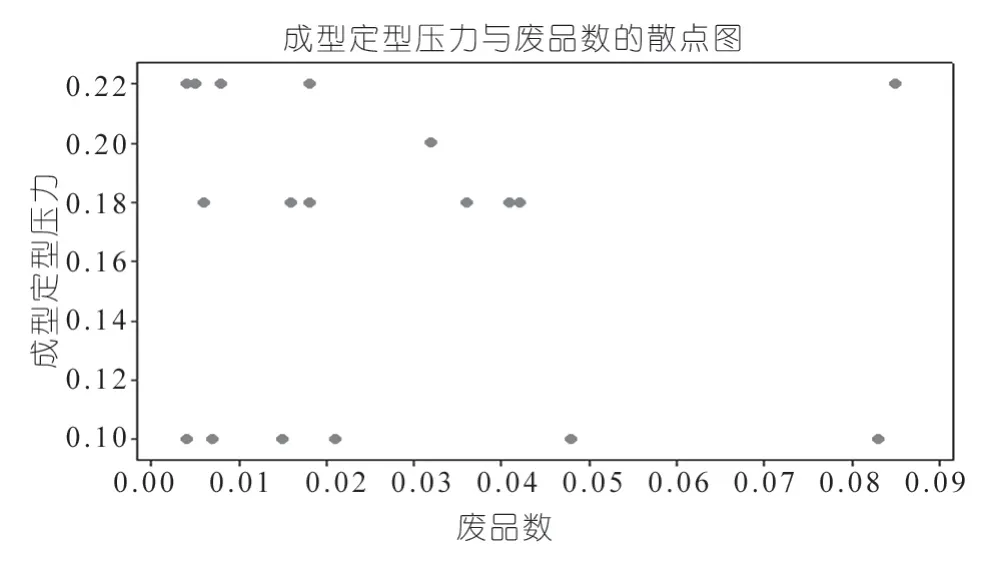

5.4 末端原因四:成型定型压力

为研究成型定型压力与废品的关系,定型压力设定为不稳定随机压力进行生产,分析记录每周参数改进后不良品的数量,并绘制成散点图进行分析(图11)。

图11 散点图

结果显示废品的产生数量与成型压力无相关性。

结论:非要因。

5.5 末端原因五:硫化胶囊压力

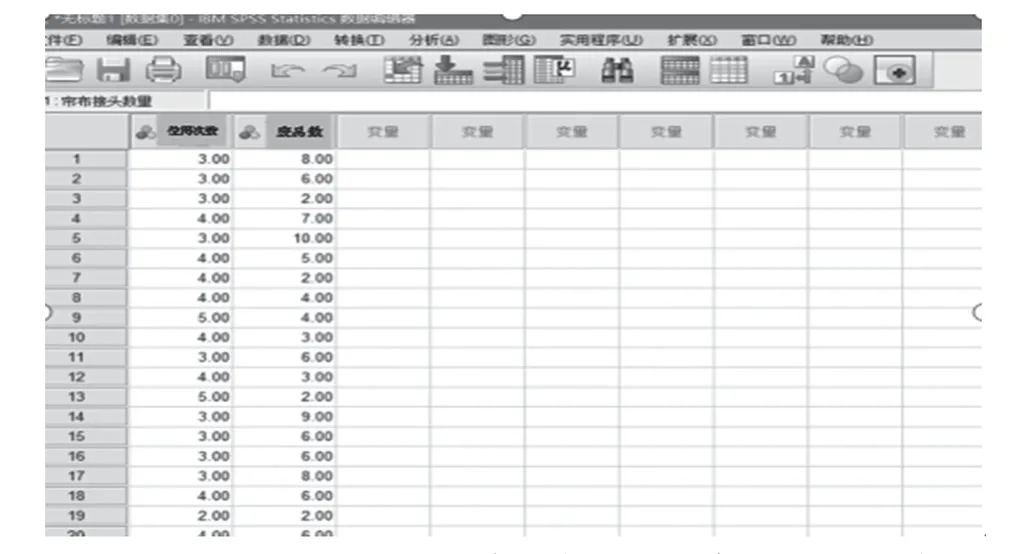

为了分析硫化胶囊交替后胶囊的使用次数的变化对稀线废品数量的影响,利用SPSS软件对胶囊不同使用次数与稀线不良产品产生概率进行了单因素方差分析,结果如图12和表3所示。

图12 利用spss分析胶囊次数和不良品数的关系

表3 胶囊不同使用次数与稀线不良产品概率关系分析

分析结果中,第三行的胶囊使用次数的显著性0.027<0.05,说明是差异的。也就是说,胶囊使用次数废品的影响是显著的。

结论:是要因。

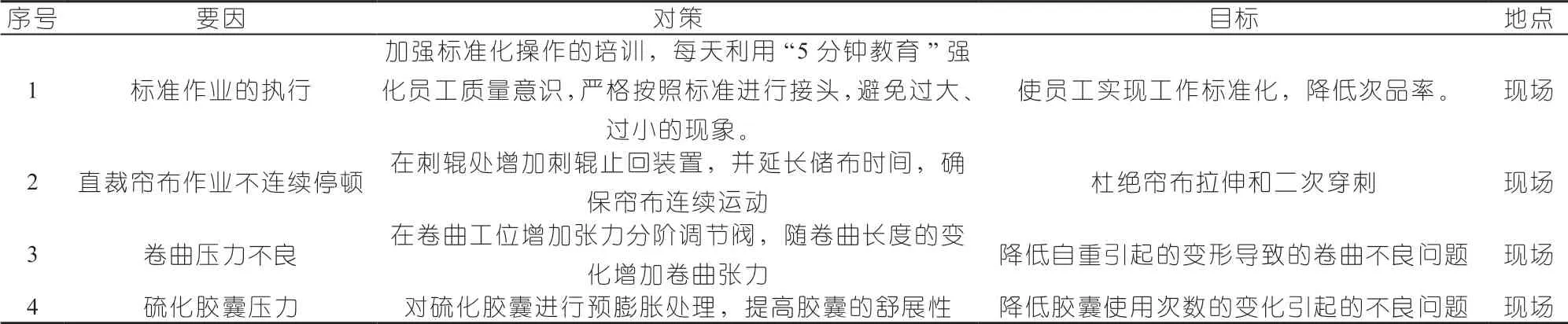

6 制定对策

针对4个要因,制定了不同的对策来解决问题,见表4。

表4 要因及解决对策

7 对策实施

7.1 对策实施一 改进成型贴合灯标

为确保员工工作的标准化,将物料贴合时增加辅助灯标,标定物料位置,防止贴合偏差贴合拉伸问题,如图13和图14所示。改进以后员工工作标准化提升,废品率降低。

图13 灯标改造前

图14 增加辅助灯标后

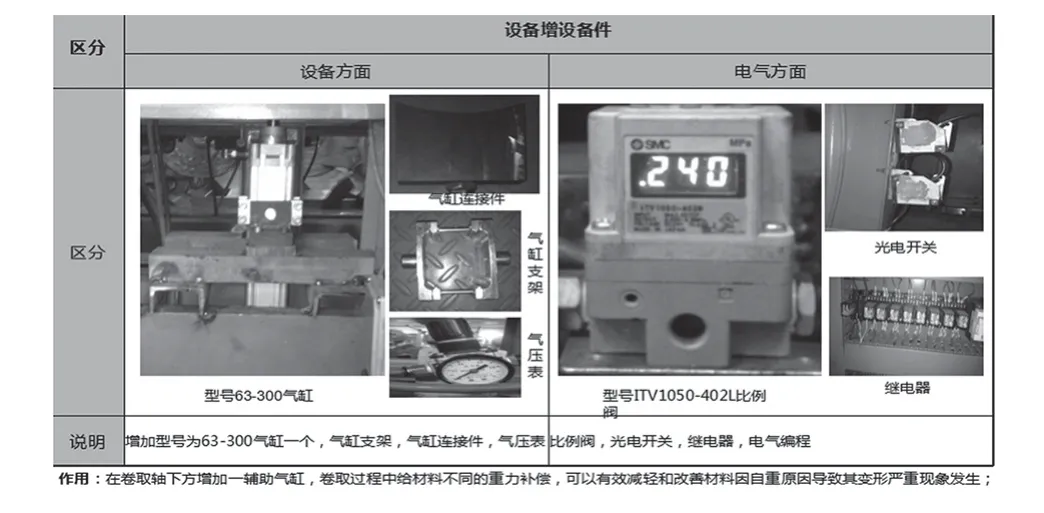

7.2 对策实施二 通过增加比例调节阀改善卷曲压力不良

材料卷取时,辅助气压一般设定为(1段0.7 K G,2段1.8 KG),材料卷曲压力一般设定为(1段1.0 KG,2段2.5 KG)。材料卷取切换时,可以通过气压表进行辅助气压区分调节。通过实验,在胎侧材料卷取装置处增加重力补偿,可以有效减轻和改善材料因自重导致的变形严重现象,如图15、图16和图17所示。

图15 设备增设备件

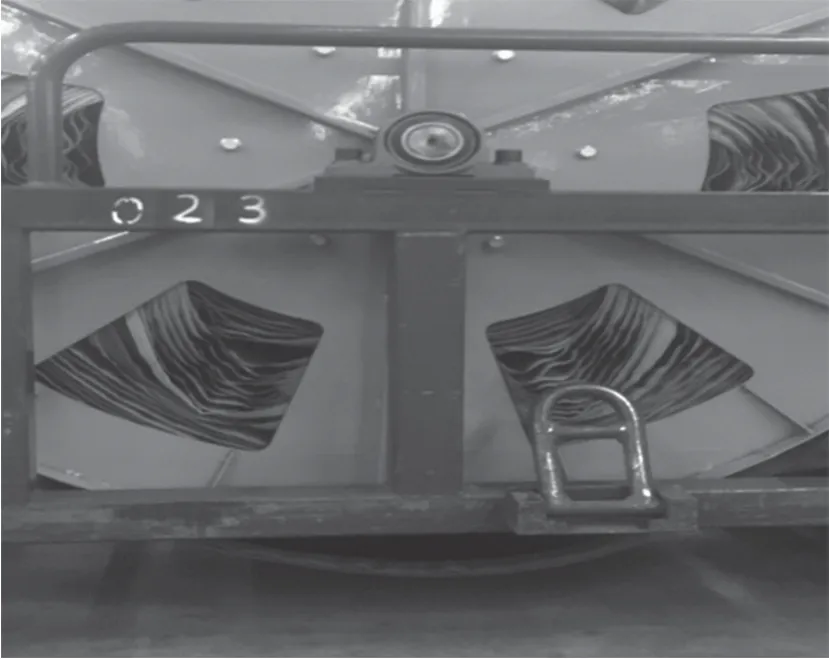

图16 改造前物料卷曲状态

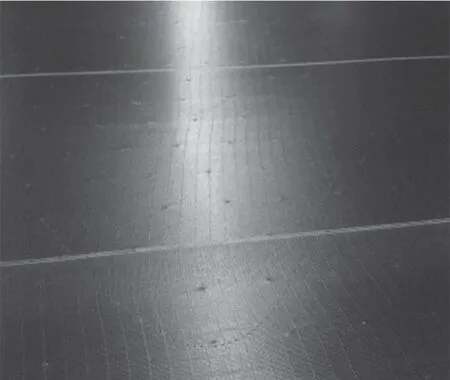

图17 改造后物料卷曲状态

7.3 实施对策三 裁帘布作业不连续停顿

由于直裁作业过程中出现规格交替等其他异常问题需要进行短时间的停机,会导致帘布停顿处刺孔大,再次启动时帘布存在拉伸问题,小组针对此问题在设备处增加止回装置,大大减轻了帘布拉伸机刺孔大问题,如图18、图19和图20所示。

图18 止回装置

图19 改造前物料状态

图20 改造后物料状态

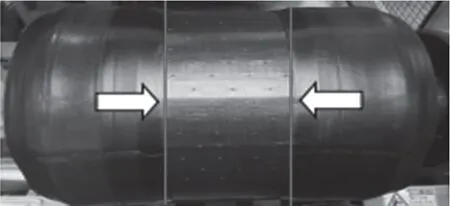

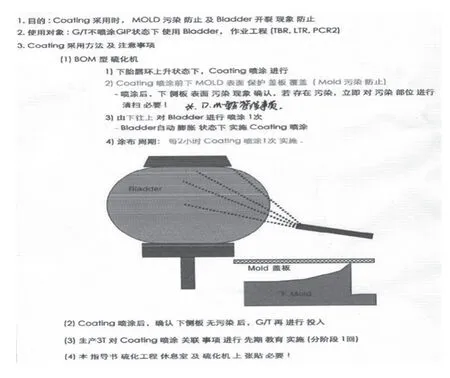

7.4 实施对策四 硫化胶囊压力

硫化新胶囊上机后使用次数低,胶囊舒展不良,会导致帘布稀线问题发生。小组结合现场设备及胶囊状态对胶囊进行预处理。

根据胶囊使用次数绘制出不同次数下的压力如图21所示,生产时根据胶囊使用次数选取出匹配的压力。

图21 胶囊不同使用次数下的压力状态

同时对胶囊的使用进行规范标准作业形成图22中的操作标准。

7.5 实施对策五 使用控制图对质量进行分析

在生产的过程中,及时对产品进行统计并且利用QC工具中的控制图(图23)对帘布稀线废品量进行实时监控,发现质量问题及时解决。

图22 胶囊的使用保养标准

图23 废品数量控制图

8 效果验证及效益验证

8.1 效果验证

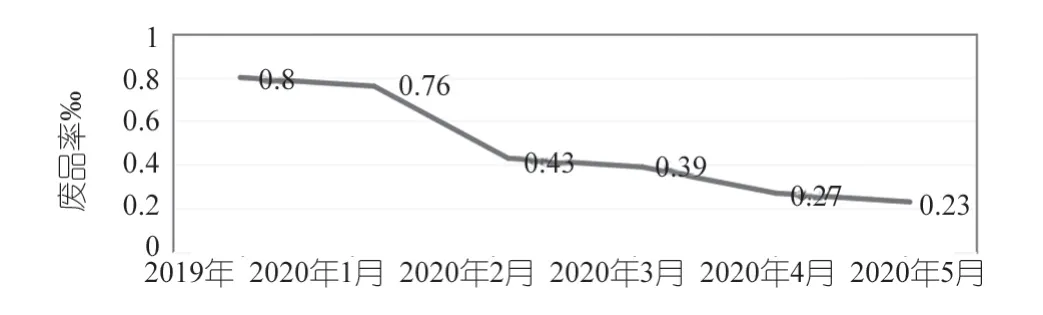

通过有效措施的开展,自2020年1月份以来,废品率逐月下降,效果明显,因稀线问题导致的废品率由2019年的0.8‰,降低到2020年5月份的0.23‰,达到预期目标。2020年前5个月的平均稀线废品率为0.6689‰,如图24所示。

图24 废品率折线图

8.2 效益分析

8.2.1 直接经济效益测算

获取的经济效益=单胎质量损失×(2019不良率-2020年1~5月份不良率)×2020年1~5月总产量=200元/条×(0.8‰-0.6689‰)×2968006条= 77821.173元

8.2.2 间接经济效益

(1)小组成员运用质量工具、工程技术解决质量问题的能力得到加强,质量意识得到明显提升。

(2)改善了产品质量,顾客满意度得到提升。

(3)稳定了现场生产的工艺水平,一线职工的工艺纪律性得到加强。